开放式水泵旋转双隔舌蜗壳内压力脉动特性的试验研究

张金凤, 朱益磊, 李亚林,, 黄 萍, 徐 慧, 郑 峰

(1.江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013;2.宁波方太厨具有限公司,浙江 宁波 315336)

开放式水泵是由其在水槽内实现无管路的开放式清洗技术而得名,它是一种新型的水泵。开放式水泵实现了开放式清洗技术,通过蜗壳流道与管路喷淋流道的二合一,使得清洗系统无管路、避免藏污纳垢,且清洗时间短,省力省水。同时在叶轮旋转效应带动下,流体进入蜗壳的同时产生速度扭矩带动蜗壳被动旋转,蜗壳被动旋转过程中与叶轮的干涉作用以及双隔舌蜗壳的特殊结构对压力脉动的影响研究尚属空白,急需开展相关的试验研究,以揭示新型动静干涉机理,指导该新型水泵,尤其是被动旋转双隔舌蜗壳的水力优化设计。

目前国内外对泵内压力脉动研究以试验测试和数值模拟为主要手段,随着计算流体力学技术的发展,更多模拟软件被用来研究泵内压力脉动,赵万勇等[1]利用ANSYS CFX软件分析了不同蜗壳形状对透平压力脉动的影响,结果表明相比环形蜗壳,螺旋形蜗壳内压力脉动更加剧烈,各监测点的压力系数值更高,两种蜗壳内部压力脉动主频均为叶频的整数倍,叶轮内部的脉动主频均为1倍轴频。王文杰等[2]对双吸离心泵在不同流量下的压力脉动进行数值模拟,结果表明随着流量的增加,蜗壳上监测点的压力脉动振幅先减小后增大。蜗壳出口监测点的压力脉动主频在小流量时为轴频,而在设计工况以及大流量时为叶频。

在试验研究方面,张德胜等[3]对高比转速斜流泵内部压力脉动进行试验研究,结果表明,从叶轮进口到叶轮出口监测点压力脉动幅值逐渐减小,且越接近叶轮出口位置,受到叶顶泄露涡核大尺度涡的影响,脉动所呈现的周期性规律也逐渐减弱。Yang等[4]利用试验结合数值模拟分析了三级电潜泵内的压力脉动特性,研究表明叶轮和导叶间的动、静干涉是造成脉动的直接原因,脉动信号存在级联现象,级数越高,压力脉动诱发的振动和噪声会严重威胁泵运行稳定性。Zhang等[5]通过试验研究了不同叶片切割角对离心泵压力脉动的影响,发现切割叶片有助于降低泵的扬程,且随着叶片出口切割角的增大,扩大了隔舌与叶片的间隙,有助于减低泵运行过程中的压力脉动。

目前国内外对泵内压力脉动的研究大多基于蜗壳静止条件下进行的,对蜗壳旋转条件下的压力脉动试验研究基本为零。因此,为揭示叶轮高速旋转与蜗壳低速被动旋转下新型的“动动”干涉机理,本文通过创新的旋转压力脉动测试技术和设备,研究双隔舌蜗壳在被动旋转、静止条件下的压力脉动规律以及不同水位下被动旋转的压力脉动特性,为开放式水泵设计与优化提供参考依据。

1 模型介绍

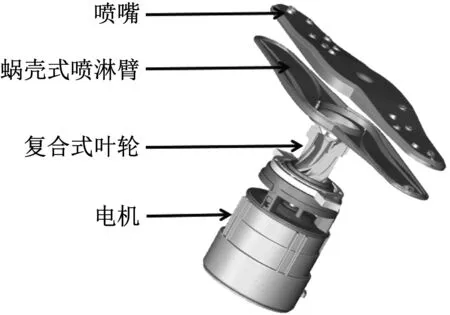

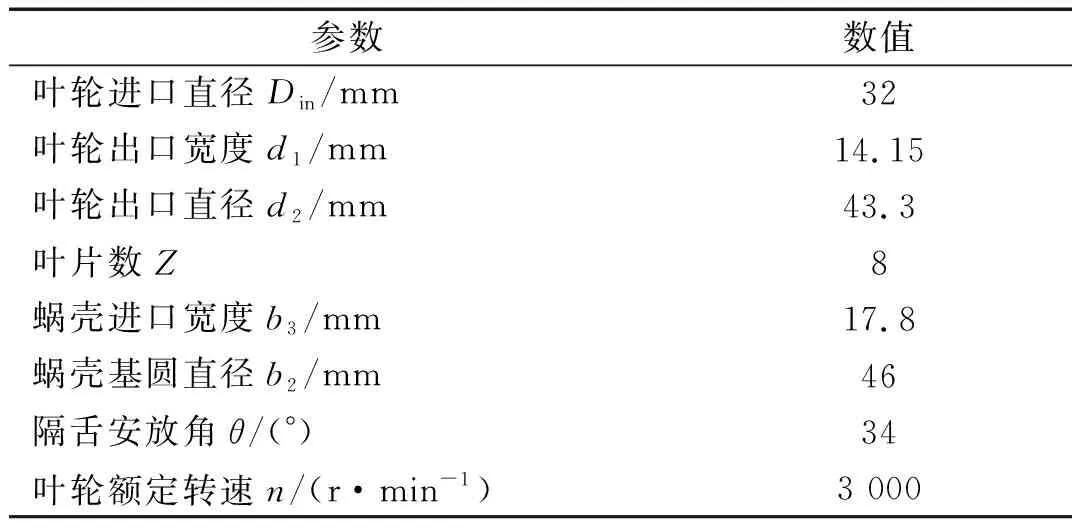

开放式水泵结构如图1所示,叶轮采用特殊的复合式结构,底端为前弯轴流式叶栅,顶部为离心径向式叶片;为了去除管路,蜗壳与管路喷淋合二为一形成蜗壳式喷淋臂,其内部蜗壳流道采用长隔舌的单蜗壳进行180°阵列形成双隔舌蜗壳结构,泵的出口不再采用单一出口形式,而是由布置在蜗壳喷淋臂上不同位置和不同方向的喷嘴组成。流体经复合式叶轮底部轴向流入,顶部径向流出,进入双隔舌蜗壳,在叶轮旋转效应带动下,流体流入蜗壳的同时产生速度力矩带动蜗壳的被动旋转,蜗壳旋转方向与叶轮旋转方向一致,速度则远小于叶轮转速。流体在蜗壳内做离心旋转运动,然后经不同位置的喷嘴沿不同方向喷射。开放式模型水泵的参数如表1所示。

图1 开放式水泵结构图

表1 泵模型基本参数

2 试验装置与压力脉动测试方法

图2为开放式水泵清洗压力脉动测试试验台,实验装置包括水箱、旋转压力测试装置、数据采集卡、开放式水泵等。

图2中展示了创新的旋转压力测试技术和装置,传感器安装在试验台盖罩上,并用螺栓与试验台紧固,此时确保传感器悬于蜗壳上方,将传感器的探头放置在蜗壳的预设安装孔中,其线路接于连接槽上,保证传感器探头可跟随蜗壳旋转;将连接槽与滑环结构密封连接,其主要线路置于防水罩内,上下方都做好防水措施,滑环结构中设有轴承、转子和定子,传感器探头线路连接在连接槽内并通过轴承、定子和转子,使得线路在防水罩内可以从转动变为不动。通过增加导电滑环,可以保证滑环以下的线组能够随着喷淋臂旋转,滑环以上线组保持静止,由于滑环的导电作用,能够有效的保证在伴随着喷淋臂旋转的过程中,避免导线缠绕问题,同时还能够保障电路的正常运转,解决了在喷淋臂旋转的工程中对压力脉动的测试问题。

动压传感器采用的是无锡赛恩诺测控公司生产的SCYG314微型压力传感器,输出信号范围:-5~5 V,测量范围是-20~20 kPa,传感器精度为0.25%FS,采样频率设置为10 000 Hz,即叶轮旋转一周的时间内采集200个点,采样频率远大于叶频,为叶频的25倍[6-8]。压力脉动监测点设置如图3所示,分别标记为:P1~P8。

图3 压力脉动监测点位置分布

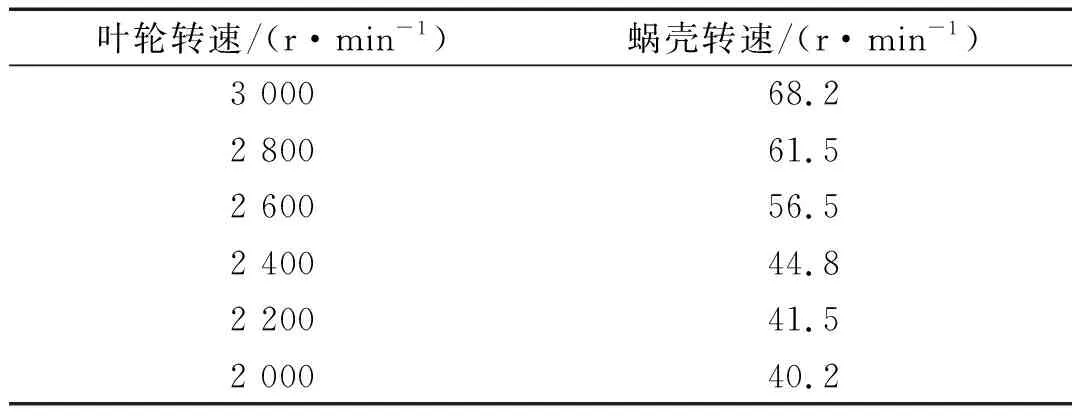

为了精确地获得蜗壳在被动旋转过程中的转速,采用德力西公司生产的DLY-2301型非接触式测速仪进行,测速仪测量范围为2.5~99 999 r/min,测量精度为±(0.1%n+5d)r/min,并通过液晶显示屏显示转速。如图4所示为测速仪,由于蜗壳顶部设置多个喷嘴,洗碗泵工作过程中各喷嘴射流会对测速仪产生干扰,因此选择在蜗壳底部粘贴反光条,减小激光反射过程中的干扰,提高测量精度。表2所示为不同叶轮转速下蜗壳被动旋转转速。

表2 蜗壳转速

3 试验结果与分析

3.1 试验误差分析

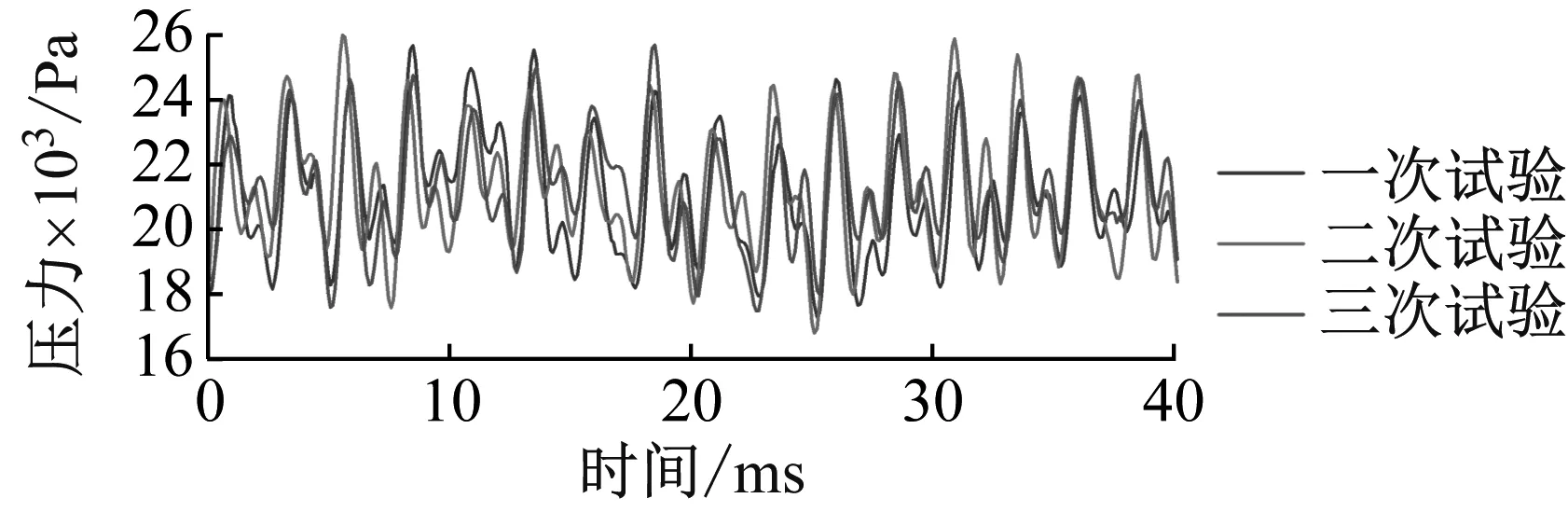

为了减小试验过程中的人为误差和随机误差,按照相同的试验条件和试验步骤,进行3次可重复试验,绘制了三次试验压力脉动时域曲线图对比,如图5所示。所有数据均为试验测得数据,并未经过二次处理。由于洗碗泵系统整体比较简单,减少了其他因素对压力脉动的影响,使得压力曲线比较光滑。三次试验压力脉动时域曲线在叶轮旋转2圈的时间内均呈周期分布,且曲线变化趋势和幅值大小基本一致。

图5 三次试验压力脉动时域图

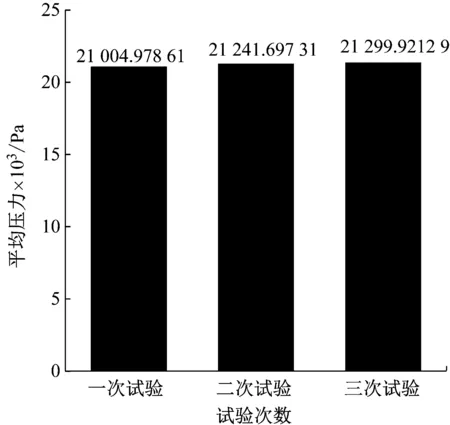

为了更直观的评判试验误差,对三次试验的压力值进行平均统计,其压力平均值对比结果如图6所示。以第一次试验为标准,第二次试验压力平均值高于第一次试验1.13%,第三次试验压力平均值高于第一次试验1.4%,三次试验压力平均值相差极小,人为和随机误差控制在1.5%以内,满足试验的精度要求,且保障了试验可重复性。

图6 三次试验平均压力图

3.2 不同叶轮转速压力脉动分析

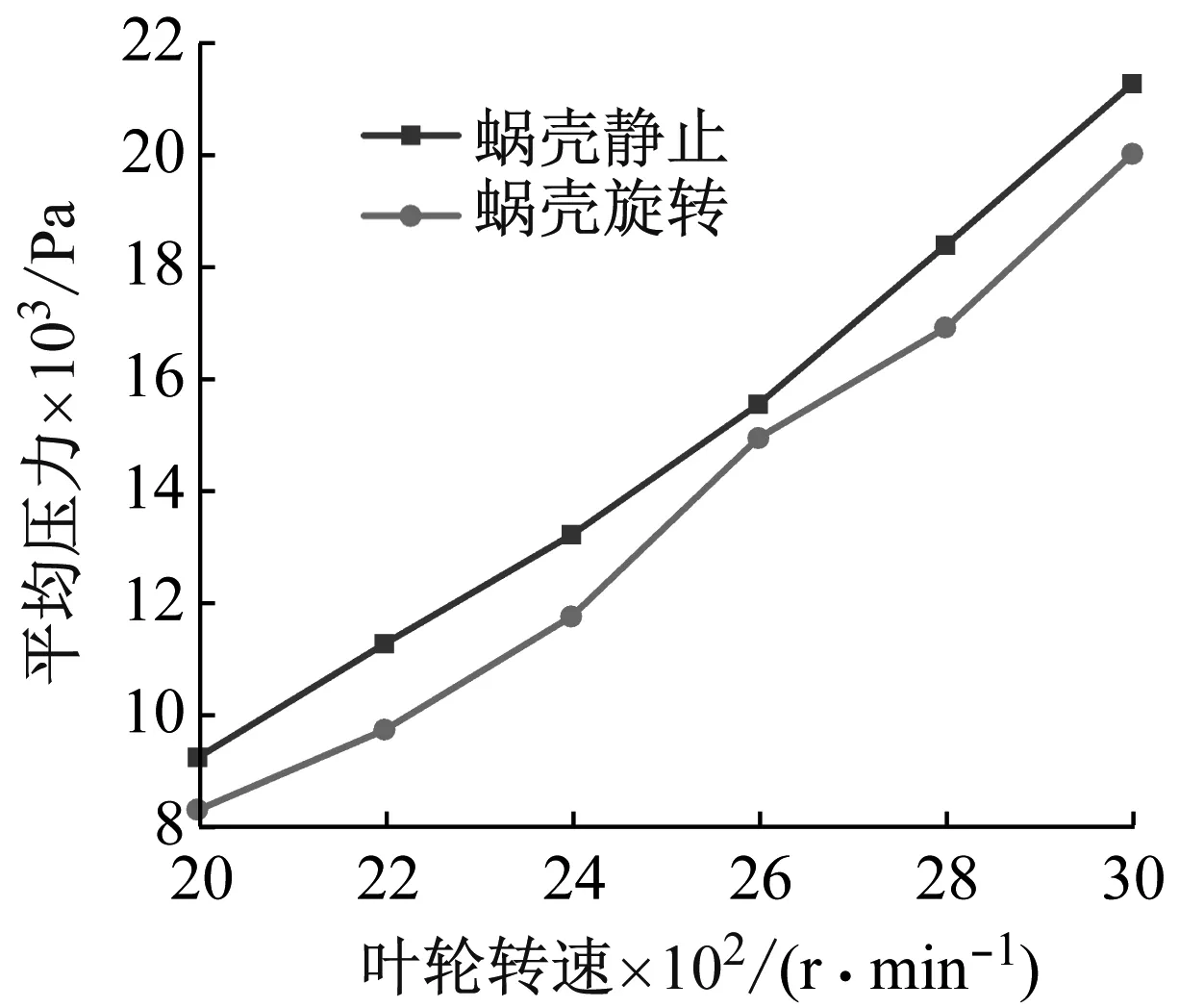

图7给出了在不同叶轮转速下的蜗壳静止与蜗壳旋转条件下监测点P2的压力平均值对比。从图中可以看出,随着叶轮转速的增加,二者压力平均值均增大。且在不同叶轮转速下,蜗壳静止时的压力平均值均大于蜗壳旋转条件下的压力平均值,这是由于蜗壳的被动旋转过程中消耗能量,同时蜗壳旋转时可以让水流更好地过渡,减少单位时间内流量,削弱了水流对蜗壳壁面的挤压。

图7 不同叶轮转速下蜗壳静止与蜗壳旋转压力平均值对比

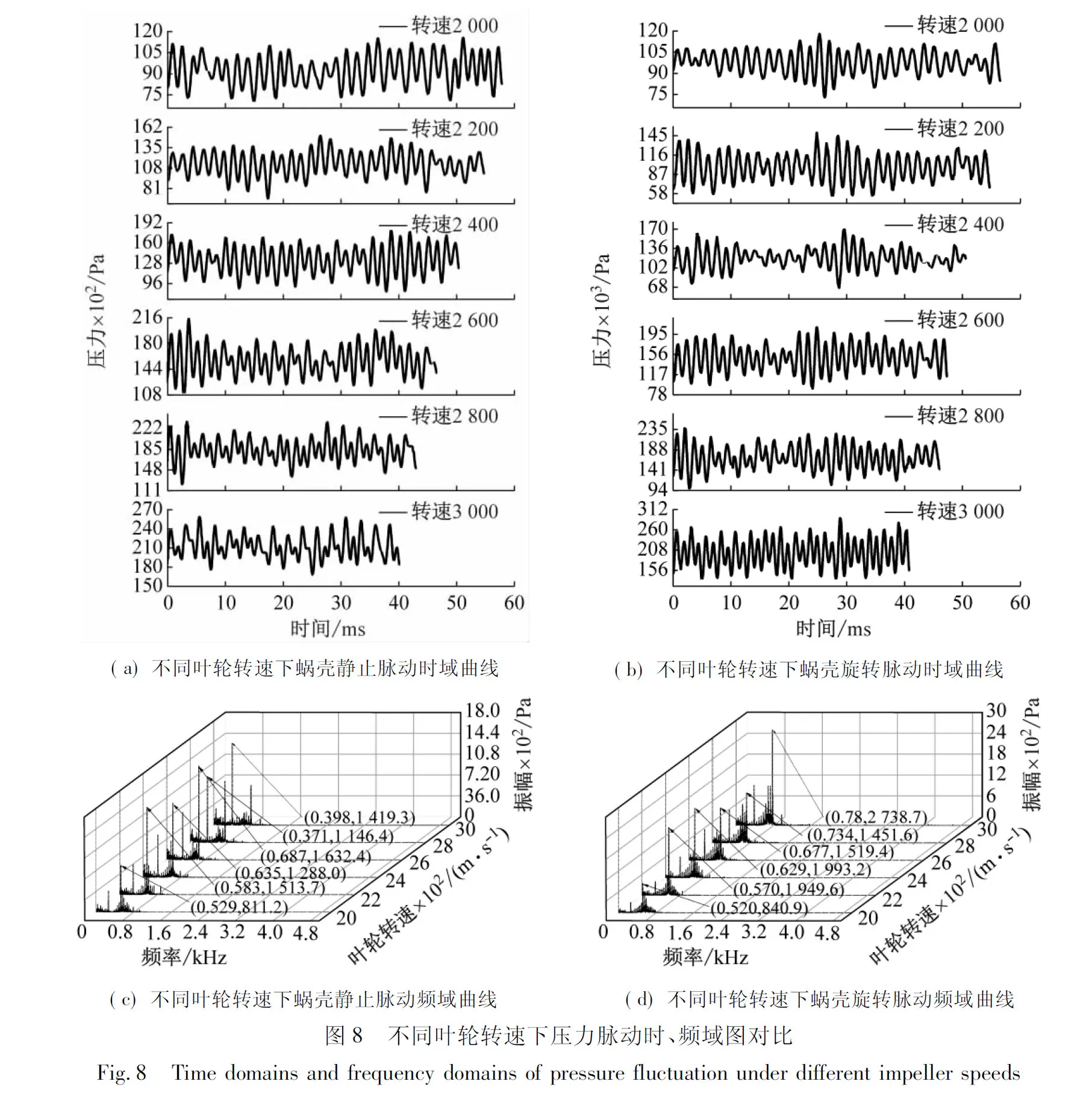

图8给出了在不同叶轮转速下监测点P2的压力脉动时、频域图对比。图8(a)表明在蜗壳静止条件下,叶片在高转速时,脉动曲线在叶轮旋转一周的时间内出现8次波峰与波谷,波峰、波谷次数与叶片数相同[9-10],且每个主波峰上都存在二次波峰,随着叶轮转速的降低,二次波峰也逐渐变成主峰,使得叶轮低转速时脉动曲线在叶轮旋转一周的时间内出现两倍叶片数的16次波峰与波谷。相比于蜗壳静止时的脉动,图8(b)显示不同叶轮转速下脉动曲线二次波峰更接近于主峰,且脉动曲线在叶轮旋转一周的时间内同样出现两倍叶片数的16次波峰与波谷,这是由于蜗壳上两个隔舌的周期性设计,叶轮旋转一周的时间内,叶轮的8个叶片分别扫过两个隔舌1次,又因为蜗壳上出口的不对称式布置,使得叶片扫过两个不同隔舌时的压力也存在差异,这解释了二次波峰的产生原因,说明蜗壳的结构对压力脉动的影响很大[11-14]。

对试验得到的压力脉动时域信号进行快速傅里叶变换[15],得到不同叶轮转速下P2监测点的频域曲线,如图8(c)和图8(d)所示为压力脉动频域图对比。随着叶轮转速的变化,蜗壳静止与旋转条件下压力脉动主频对应的幅值均无明显变化规律。蜗壳静止时,压力脉动主频对应幅值在叶轮转速为2 600 r/min时达到最大值1 632.4 Pa,在叶轮转速为2 000 r/min时达到最小值811.2 Pa。蜗壳旋转时,压力脉动主频对应幅值在叶轮转速为3 000 r/min时达到最大值2 738.7 Pa,在叶轮转速为2 000 r/min时达到最小值840.9 Pa。

由于叶轮转速(n)的改变,使得压力脉动的轴频(fn)和叶频(fBPF)也随之改变,轴频和叶频的表达式如下

fBPF=8fn

(1)

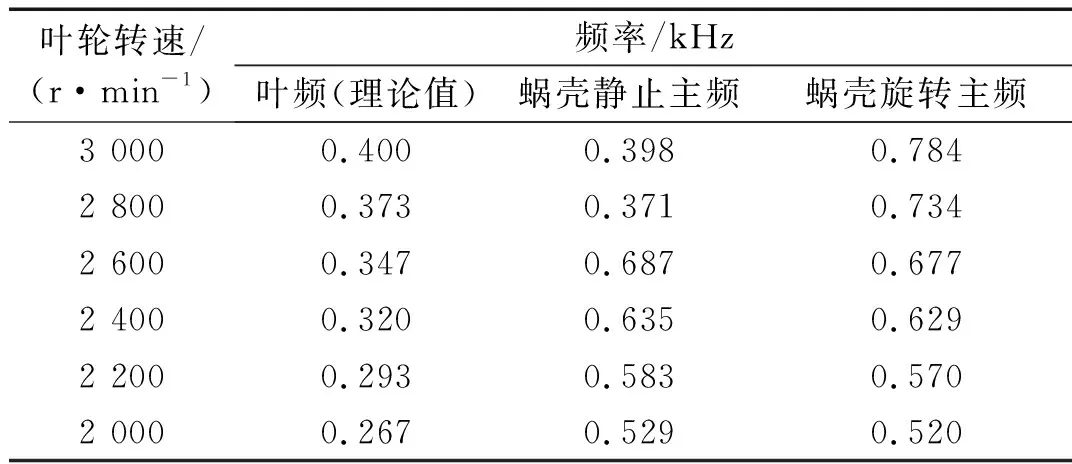

表3显示了不同叶轮转速下压力脉动叶频的理论计算值,以及蜗壳静止与旋转条件下试验获得的压力脉动主频。

表3 不同叶轮转速下压力脉动主频对比

由表3可知,当叶轮转速为3 000 r/min和2 800 r/min时,蜗壳静止时的压力脉动主频约为1倍叶频且略小于1倍叶频理论值;其他叶轮转速条件下,压力脉动主频约为2倍叶频且略小于2倍叶频理论值,主频略小于理论值是由于泵运行过程中的叶轮转速存在波动,不能稳定在理想转速。与蜗壳静止相比,蜗壳旋转时的压力脉动主频在各个叶轮转速下均约等于2倍叶频,且随着叶轮转速的减小,压力脉动主频也逐渐减小[16-19]。在叶轮转速为2 600 r/min、2 400 r/min、2 200 r/min以及2 000 r/min下压力脉动主频小于蜗壳静止时的压力脉动主频,这是由于蜗壳被动旋转时,自身存在转速,结合表2可知蜗壳与叶轮的相对速度变小,导致压力脉动主频减小。

3.3 不同监测点位置压力脉动分析

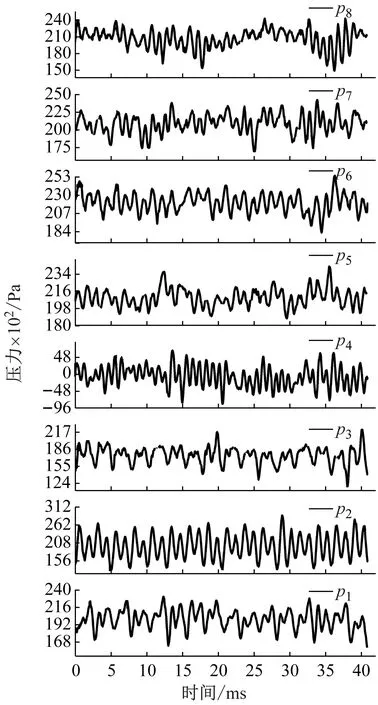

图9给出了叶轮转速为3 000 r/min时,蜗壳旋转条件下,不同监测点的压力脉动时、频域曲线。由图9(a)可知,各个监测点在叶轮旋转一周的时间内均出现8个波峰和波谷,位于后泵腔位置的监测点P4出现负压。监测点P5、P7、P8压力脉动时域曲线变化幅度较大,这是由于其距离叶轮较远,且更靠近喷嘴,所以导致脉动不稳定。图9(b)显示各个监测点的脉动主频均约为叶频倍数,其中监测点P1主频约为1倍叶频,监测点P4主频约为3倍叶频,其余监测点主频均约为2倍叶频,随着监测点位置距离叶轮越远,脉动振幅也越来越小[20],说明旋转叶轮与静止蜗壳间的动静干涉是产生脉动的根本原因,随着距离叶轮越远,脉动衰减,体现在振幅越来越小。

(a) 不同监测点脉动时域图

3.4 不同水位压力脉动分析

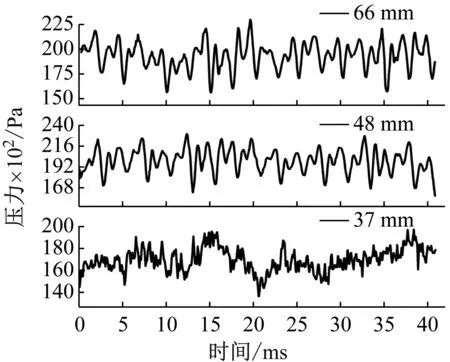

图10给出了叶轮转速为3 000 r/min,蜗壳旋转条件下不同水位时监测点P1的压力脉动时、频域图。试验过程中测得水位在37 mm、48 mm和66 mm下蜗壳的被动转速分别71.6 r/min、68.2 r/min和40.8 r/min,随着水位的增高蜗壳被动转速逐渐减小,这是由于高水位时,液面接触甚至淹没蜗壳,这使得蜗壳被动旋转过程中的阻力增加,导致转速减小。由图10(a)可知,在低水位时,脉动时域曲线周期不明显,这是由于水位过低,开放式水泵在运行的过程中,有空气进入到蜗壳里,高水位时避免了这个问题,所以脉动曲线在叶轮旋转一周的时间内呈周期分布;由图10(b)可知,低水位时脉动的主频约为1倍轴频,这也是由于低水位时,叶轮可能发生汽蚀,使得蜗壳内存在大量气体造成的;脉动主频在48 mm水位时约为2倍主频,在66 mm水位时脉动主频约为1倍叶频,二者主频均约为叶频的整数倍。

(a) 不同水位下监测点P1脉动时域图

4 结 论

通过改变叶轮转速、双隔舌蜗壳旋转工况和水位高度,对比分析了开放式水泵旋转双隔舌蜗壳内的压力脉动规律,得到以下主要结论:

(1) 通过对比分析蜗壳静止与蜗壳旋转两种状态在不同叶轮转速时的压力发现,蜗壳被动旋转时的平均压力始终低于蜗壳静止时的平均压力,蜗壳的双隔舌设计让脉动曲线在叶轮旋转一周的时间内存在2倍叶片数的波峰和波谷,验证了叶轮与蜗壳间的动静干涉是压力脉动产生的根本原因。

(2) 不同叶轮转速下,蜗壳旋转时的压力脉动主频均约为2倍叶频;蜗壳静止时,压力脉动主频在叶轮转速3 000 r/min和2 800 r/min下的压力脉动主频约为1倍叶频,其他转速下约为2倍叶频且均略大于蜗壳旋转时的压力脉动主频。

(3) 通过分析不同监测点位置的压力脉动时域曲线发现,压力脉动幅值跟监测点的位置有关,监测点位置接近叶轮时,脉动曲线比较规律,周期性明显,当监测点位置距离叶轮越远且越接近出口时,受喷嘴射流影响,脉动曲线也变得紊乱,但是位于后泵腔位置的监测点出现负压;经过傅里叶变化分析后发现,监测点距离叶轮越远,脉动振幅越小。

(4) 低水位时,空气进入到蜗壳内,导致脉动曲线变得紊乱,且脉动主频以1倍轴频为主。水位为48 mm和66 mm时,脉动时域曲线变化不明显,水位越高,蜗壳被动旋转过程中受到的阻力越大,使得脉动主频在48 mm水位时约为2倍叶频,而在66 mm水位时脉动主频约为1倍叶频。