基于相电流算法的磁浮直线同步电机电流传感器故障诊断

姜付杰,孙玉玺,张旭东,郑晓钦

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.青岛大学电气工程学院,山东 青岛 266071)

0 前言

近年来,高速磁浮列车常采用电励磁直线同步电机来驱动和悬浮车辆,其体积小、效率高且具备直接驱动的优势[1-3]。磁浮直线电机系统利用由地面电源供电的定子绕组与励磁磁极之间的吸力来实现整个系统的无接触稳定运行。

电流传感器作为电机控制系统的重要组成部分,将相电流采样后反馈到控制系统,其采样的准确性影响着整个磁浮直线电机系统的稳定性。直线电机系统在长期运行中,高振动、高湿度、高温、过电压、过电流等恶劣运行环境易造成电流传感器的采样故障,进而影响电机系统的输出转矩。对于电机可靠性要求较低的应用环境,简单的离线检测手段即可清理电流传感器故障[4-7];然而对于可靠性要求严苛的场合,如高速磁浮电机系统,则需要迅速、准确、实时的检测出电流传感器的具体故障类型及位置,以便采取必要的应对措施。因此,对高速磁浮电机系统电流传感器故障的在线诊断进行深入研究刻不容缓。

目前已有诸多文献报道了电流传感器故障的实时诊断与定位。文献[8]定义了定、转子电流观测器状态变量误差项的模,在其大于某一阈值时实现电流传感器断线故障的诊断;文献[9]分别针对永磁电机与感应电机,通过滑模变结构的数学模型比较观测器估算值与电流传感器反馈电流,实现了电流传感器的故障检测与定位。然而观测器模型的设计易受系统自身参数与运行工况的影响,后有学者将基于模型的算法应用于电流传感器故障检测。文献[10]对传统卡尔曼滤波器进行优化,缩减了观测器的数量,可以同时提供多个估计值以求取残差,再通过设置阈值完成电流传感器的断线故障诊断。文献[11]将转速与正交静止坐标系的电压量作为观测器的输入量,产生的状态方程作为中间变量,输入到故障分析单元,得到相电流的估计值,通过仿真实现永磁同步电机电流传感器的断线故障检测。上述基于模型的故障检测方法的参数鲁棒性较强,但是在运行工况变化较大的应用场合仍有较大的改进空间。人工智能技术的发展促进了基于知识分析的方法在电流传感器故障检测上的应用。文献[12]将样本熵与模型法相结合,并通过小波变换去除噪声,实现了电流传感器增益与偏移故障的诊断,且该方法对系统温度变化鲁棒性较高。基于知识分析的故障检测方法不仅需要实时、大量的数据,而且计算过程繁杂,同时依赖于样本的选取和知识库的构建,故其在具体应用中较难得到普及。

基于信号处理的故障检测方法有着更宽广的适用范围,仅通过对电流传感器反馈的信号进行取模、归一化、求取平均值等处理即可实现多种传感器故障类型的检测。文献[13]针对双馈电机的电流传感器断线故障,提出了一种受电机参数影响小的电流误差构造模块,该模块与观测器策略相结合,仅通过对观测器反馈信号进行处理即可实现断线故障检测。文献[14]针对永磁直线电机提出一种电流传感器增益与偏移故障的诊断策略,通过计算dq轴估计与实测电流误差,并将其引入滤波器提取交流分量,从而实现了故障的精确定位。文献[15]、[16]将检测范围扩展到增益、偏移、卡死与断线故障,以不同轴为基准设计偏移坐标系,通过阈值的合理设计实现了三相永磁同步电机电流传感器的故障检测。综上可知,基于信号处理的电流传感器故障检测方法具有较短的计算过程与较低的计算复杂度。然而,以上方法仅针对电流传感器单类或两类故障检测,而电流传感器在实际应用中会存在采样信号增益、偏移、断线等多种类型的故障,因此,对于能同时准确检测多种电流传感器故障的方法还有待进一步的研究。

为使高速磁浮直线电机电流传感器的故障检测范围更为宽广,本文提出了一种综合目前电流传感器所有故障的诊断方法。该方法仅通过对相电流的采样与处理,便可综合检测增益、偏移、断线及卡死故障。最后建立磁浮直线电机电流传感器故障检测模块,验证了所提方法的有效性。

1 磁浮直线同步电机数学模型

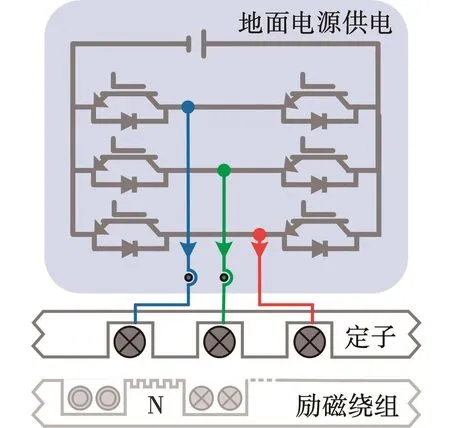

本文研究的三相磁浮直线同步电机,采用全桥逆变电路分别驱动各相,其结构如图1所示。

图1 三相直线同步电机结构图

三相磁浮直线同步电机是一个非线性、强耦合的多变量系统,为方便控制,需要将自然坐标系下的数学模型解耦到dq坐标系,解耦矩阵为:

其中,θe为转子电角度。

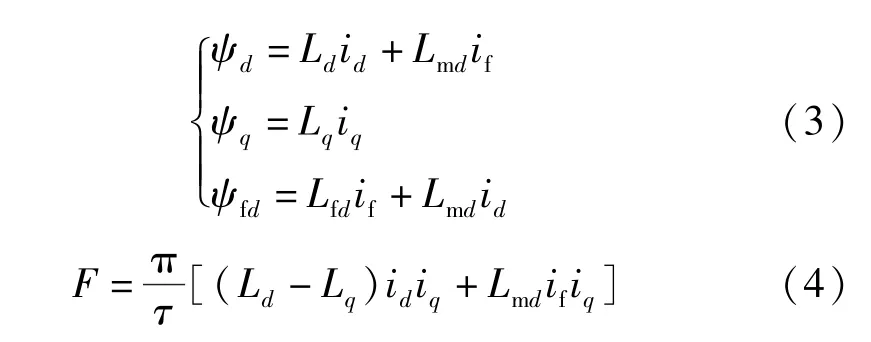

通过矢量空间坐标变换,可以得到电机在d-q-0旋转坐标系下的数学模型为:

其中,Ud、Uq、id、iq为定子 d、q轴电压或电流;Uf、if为励磁电压或电流折算量;rs为定子电阻;rfd为励磁绕组电阻;ψd、ψq为d、q轴定子磁链;ψfd为d轴励磁绕组磁链;Ld、Lq为直轴和交轴绕组自感;Lfd为励磁绕组自感;Lmd为电机直轴绕组互感;τ为极距;νs为磁极运行速度;F为电磁推力。

2 磁浮直线同步电机电流传感器故障分析

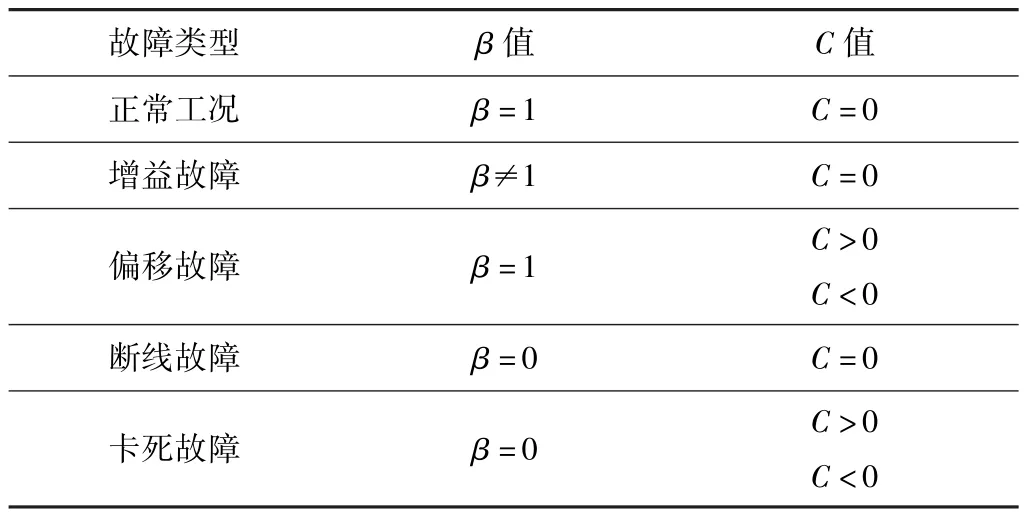

以电流传感器测量信号的输出特征为基础,可将不同原因导致的故障总结为增益故障、偏移故障、卡死故障和断线故障。以a相发生故障为例,各相电流传感器的测量值可表示为:

式中,ia、 ib、 ic为实际定子相电流; ia_m、ib_m、ic_m为相应电流传感器的测量电流;β为电流传感器增益因数;C为偏移系数;Iam为a相电流幅值;ω为电机角频率;θori为初相角。

电机正常运行与电流传感器发生不同故障时,增益因数β与偏移系数C的取值见表1。

表1 不同故障时增益因数与偏移系数的取值

同步旋转坐标系下id、iq的表达式为:

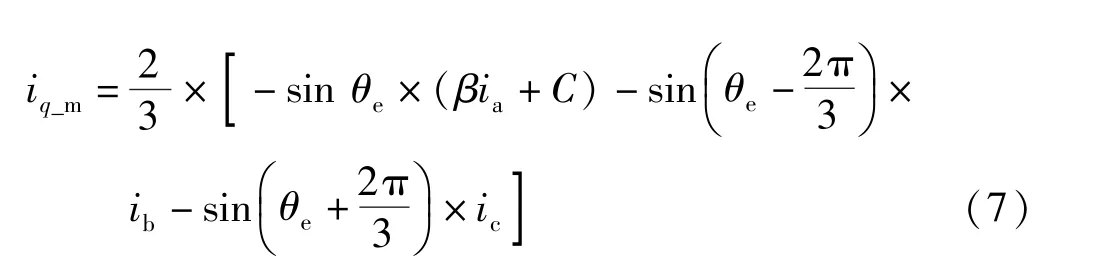

将式 (5)带入式 (6),可得到iq的测量值iq_m的表达式为:

电流传感器发生故障时,式中增益因数β与偏移系数C会使iq_m产生交流分量与直流分量,即不同形式的脉动与直流偏移,此时,iq_m的脉动与偏移经过PI调节闭环控制后,会对电机的电磁转矩造成不同程度的脉动影响。因此,迅速、准确地检测出电流传感器的故障相、故障类型,能为后期容错做好必要准备。

3 故障诊断策略

针对前文所述电流传感器常见故障,本文提出一种基于相电流算法的电流传感器故障诊断策略。该方法可同时诊断电流传感器的增益、偏移、断线和卡死故障,其诊断原理如图2所示。

图2 电流传感器故障诊断原理图

(1)相电流经过Park变换可得到dq旋转坐标系下的电流量,相电流的模值可表示为:

(2)对相电流进行归一化处理,以减小电机运行工况突变对定子电流的影响。具体如下:

(3)将归一化的电流分别进行平均值及绝对平均值计算, 得到 en、fn,记为电流传感器正常运行时,各相归一化电流的绝对平均值为fn=ζ,为避免故障误诊断,通常需要对诊断变量设置阈值范围,本文将阈值设置为0.05,即诊断变量 fn在 [ζ-0.05,ζ+0.05]的范围内、en在[-0.05,0.05]的范围内时,检测系统输出fn=ζ、en=0, 其中:

(4)为消除正常相电流增益或偏移的影响,引入最大值、最小值计算模块以筛选故障相的诊断变量en、fn。将发生电流传感器故障相的诊断变量en、fn分别记为En、Fn以定位故障相,即En=Max[en]或Min[en],Fn=Max[fn]或 Min[fn]。

本文提出的检测方法对电流传感器增益、偏移、断线与卡死故障的诊断准则汇总见表2,诊断流程如图3所示。

表2 不同故障诊断准则

图3 电流传感器故障诊断流程

因此通过诊断变量en、fn确定故障类型、通过En、Fn定位故障相位即可完成电流传感器增益、偏移、断线和卡死故障的综合诊断。

4 仿真验证

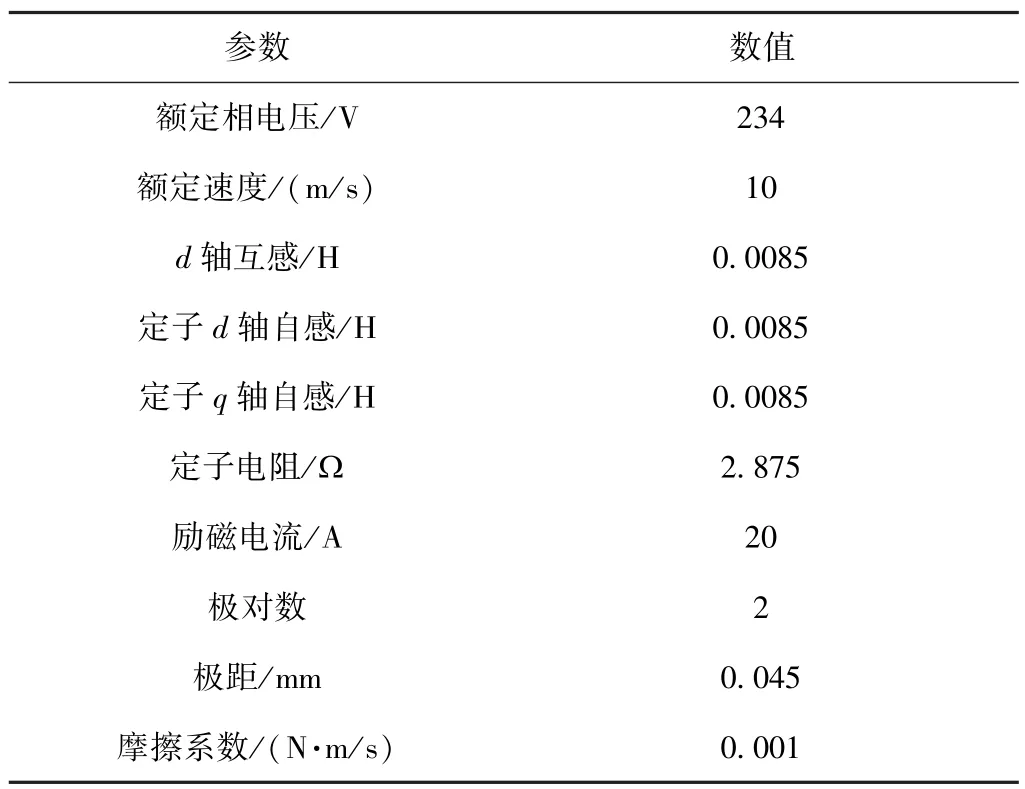

建立磁浮直线同步电机矢量控制系统,电机参数见表3,电机正常运行控制原理框图如图4所示。三相星型绕组设置两个电流传感器 (a相和b相),其中取a相为故障相,且c相电流变化趋势与b相基本一致。电机给定速度为10m/s,空载起动后投入负载100N·m,稳定时通过控制电流环反馈信号模拟故障,故障发生时间为t=50ms。

表3 磁浮直线同步电机参数

图4 磁浮直线同步电机矢量控制系统

4.1 增益故障检测

发生a相电流传感器增益故障时 (设置 β=2.5),相电流波形和诊断变量en、fn如图5所示。在系统发生电流传感器增益故障时,a相检测电流发生较为明显的增益,各相电流经过平均值计算器处理后,诊断变量en仍为零,而此时故障相电流的绝对平均值fn满足fn≠ζ(在阈值范围内),且Max[fn]=Fa。

图5 增益故障仿真波形

4.2 偏移故障检测

发生a相电流传感器偏移故障时(设置C=2.5),相关仿真波形如图6所示。故障相电流传感器(a相)电流偏移现象最为显著,各相电流的绝对平均值fn满足fn=ζ(在阈值范围内),而诊断变量en却发生较为明显的差异。虽然各相en>0,但其中故障相电流偏移程度最大,即Max[en]=Ea。

图6 偏移故障仿真波形

4.3 断线故障检测

发生a相电流传感器断线故障时(设置C=2.5),相应仿真波形如图7所示。在系统发生故障时,故障相电流变为确切的零值,因此其平均值en与绝对平均值fn均满足en=0、 fn=0。

图7 断线故障仿真波形

4.4 卡死故障检测

发生a相电流传感器卡死故障时(设置C=2.5),相应仿真波形如图8所示。检测a相电流输出为恒定值2.5A,故障相电流满足en>0、fn>ζ,且Max[en]=Ea。由于电流传感器卡死故障发生时,相电流呈现恒定值,具有较为明显的特征,因此相电流自身亦可作为故障诊断变量。

图8 卡死故障仿真波形

5 结论

本文针对磁浮直线同步电机系统的电流传感器增益、偏移、卡死及断线故障,提出了一种基于相电流平均值的故障检测方法。通过对相电流进行坐标变换、归一化、求取平均值和最大、最小值等处理,完成电流传感器多种故障的精确检测与定位。最后建立磁浮直线同步电机矢量控制系统模型与故障检测模块,验证了本文所提检测方法的有效性。需要说明的是,本文提出的检测方法虽然以磁浮直线电机系统故障为例进行分析,但可拓展应用于任意电机的电流传感器故障诊断。与此同时,对诊断变量进行优化使其实现电流传感器多重故障的综合检测,是下一步工作的重点。