蒲石河电站发电电动机转子磁极极间挡块运行安全性研究

吕鹏飞,梁睿光,王丁一,朱海龙,李 元,王艳武,兰 波

(1.辽宁蒲石河抽水蓄能有限公司,辽宁 丹东 118216;2.水力发电设备国家重点实验室 (哈尔滨大电机研究所),哈尔滨 150041)

0 前言

极间挡块是发电电动机磁极线圈的一种保护结构,可防止磁极线圈在离心力作用下产生过大的应力和径向变形,磁极挡块结构本身的可靠性也会影响机组的运行安全。目前国内外厂家设计的转子线圈极间挡块的结构形式、受力情况、材料选择和疲劳特性各不相同[1-2]。挡块结构是将高强度环氧酚醛层压玻璃布板制作成梯形块,安装在两个磁极线圈之间,再用螺杆穿过梯形块并固定在磁轭上。本文以蒲石河电站抽水蓄能机组为依托对磁极挡块结构的变形、应力和疲劳寿命进行研究,为磁极极间挡块的安装和检修提供正确的理论支撑[3-5]。

1 基本参数及挡块结构特点

1.1 基本参数

蒲石河电站安装有4台单机容量为300MW的立轴可逆式机组,总装机容量为1200MW。其发电电动机为立轴半伞式密闭自循环空气冷却三相凸极同步发电电动机,主要参数见表1。

表1 发电电动机主要参数

1.2 转子磁极极间挡块结构

蒲石河电站发电电动机转子磁极线圈为塔型结构,在离心力作用下会产生一定侧向变形,由于转子磁极铁芯的轴向长度达到2710mm,因此磁极线圈的侧向变形会比较大。为了限制磁极线圈的侧向变形,在转子设计时,通过在两个磁极之间安装磁极极间挡块结构来抑制磁极线圈的侧向变形。极间挡块采用环氧玻璃布层压板(材料型号:HEC3248),将其制作成倒梯形结构,放置在两个磁极线圈之间,挡块用两个M16的螺杆(材料:42CrMo)固定在磁轭上。结构简图如图1所示。

图1 磁极挡块结构示意图

在机组运行时,极间挡块除承受自身离心力和磁极线圈侧向离心力外,磁极线圈温升产生的侧向热膨胀也会对极间挡块产生作用力。同时,由于安装顺序不合理导致的极间挡块与螺杆间的偏斜或间隙,也会引起极间挡块和其固定螺杆的应力增大。因此,本文研究分析了不同工况下极间挡块和固定螺杆的应力和疲劳寿命,并考虑了安装偏差产生的不同间隙值对极间挡块和固定螺杆的影响。

2 磁极极间挡块仿真分析

2.1 设计状态下磁极极间挡块的静强度分析

发电电动机转子磁极线圈在起停机、额定转速、甩负荷、飞逸转速等不同工况下受到机械、电磁、温度、离心力等不同载荷作用,变形和受力情况复杂,为保证磁极线圈有一个安全稳定的运行环境,一般都会为其安装极间挡块。本节讨论了磁极挡块及螺杆在各工况下的受力情况[6-7]。

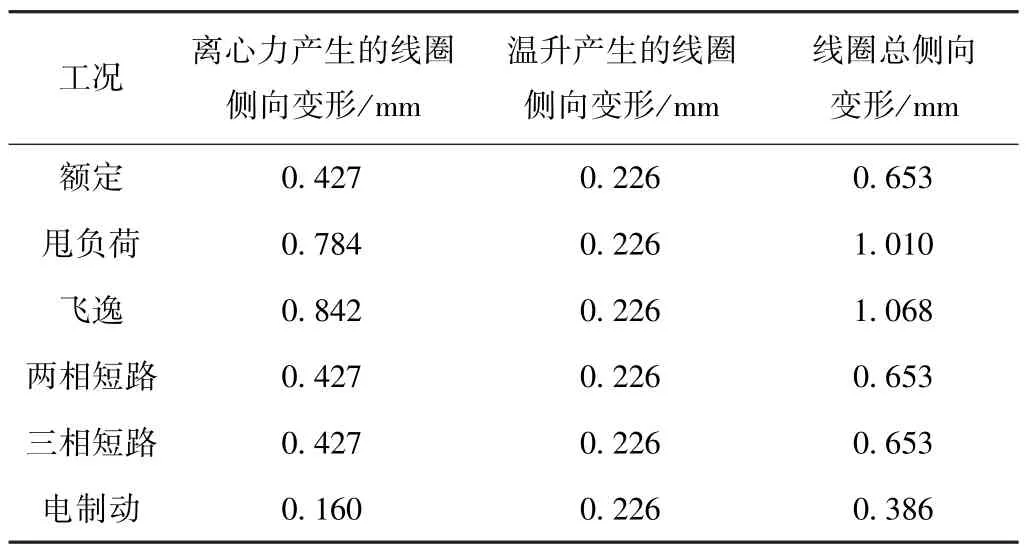

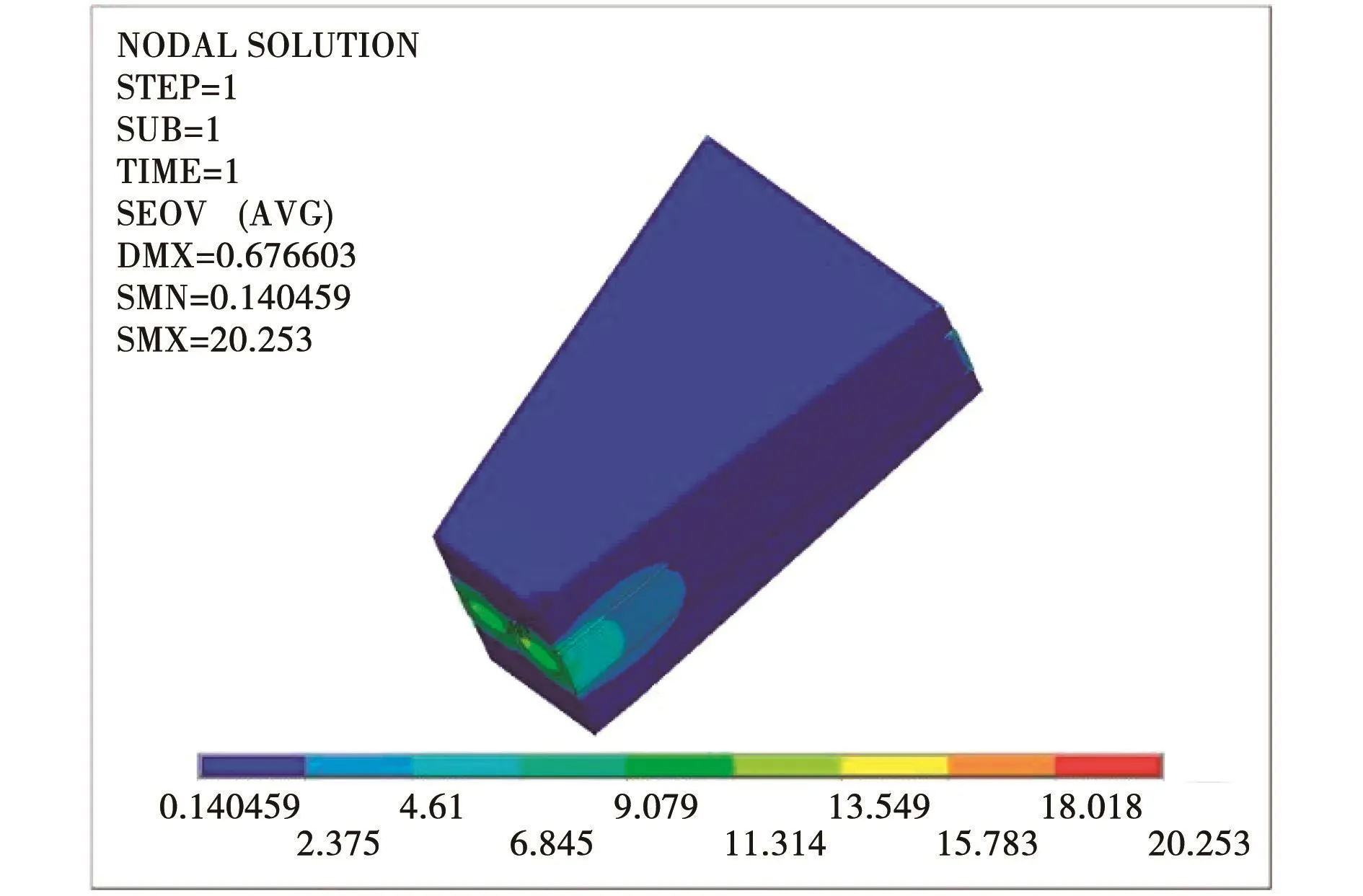

利用有限元软件,建立单个磁极铁芯、磁轭及磁极线圈的1/4模型,如图2所示。各部件均采用实体建模,使用实体单元划分网格,各部件间使用接触单元模拟。计算磁极线圈在温升及离心力作用下的侧向变形,作为磁极挡块的输入条件[8],各部件变形分布如图3所示,侧向变形结果见表2。

表2 各工况下线圈侧向变形

图2 磁极铁芯、磁极线圈和磁轭模型

图3 磁极铁芯、磁极线圈和磁轭变形分布 (单位:mm)

建立磁极挡块及螺杆的仿真模型,计算不同工况下挡块及螺杆的应力,计算模型如图4所示。

图4 磁极挡块和螺杆有限元模型

图5 磁极挡块额定工况综合应力分布 (单位:MPa)

图6 螺杆额定工况综合应力分布 (单位:MPa)

表3 设计工况下,极间挡块和螺杆的应力计算结果

2.2 存在安装偏差时磁极挡块的静强度分析

由于挡块在安装过程中不可避免地会产生一些偏差,当挡块由于磁极和线圈的安装偏差被迫向一侧偏斜0.5mm、1.0mm、1.5mm和2.0mm时,计算各个工况下挡块和螺杆的应力,计算结果汇总见表4。

从表4中可以看出,额定工况下,在挡块受迫向一侧偏斜超过1.0mm时,螺杆的应力已经超过其许用应力,挡块在超过1.5mm侧向偏斜后应力超过许用值。

表4 不同安装间隙下,磁极挡块和螺杆的应力计算结果

2.3 磁极挡块螺杆的疲劳分析

抽水蓄能机组起停机频繁,磁极极间挡块结构在离心力作用下,容易在其高应力区域逐渐产生永久性的结构变化,导致在一定的循环次数以后形成裂纹或发生断裂。对于抽水蓄能机组的磁极极间挡块结构而言,除了要保证足够的静强度安全系数外,还需要承受足够多的循环次数,故对于挡块、螺杆等部件,应当进行疲劳寿命校核[9-10]。本文采用ASME疲劳设计曲线,考虑了应力修正、尺寸效应和环境因素等。在ASME标准中,对应力幅的安全系数取2.0,对寿命的安全系数取20,其中包含数据分散度2.0,尺寸效应2.5,表面粗糙度和环境因素4.0,三者之积为20[11]。

(1)单一工况循环的疲劳准则

按照机组设计寿命为40年、每天起停机10次、每年发生甩负荷30次、飞逸工况1次进行考核[12]。

设计寿命期内,起停机设计寿命不能低于:10次/天×365天×40年=146000次。

设计寿命期内,甩负荷设计寿命不能低于:30次/年×40年=1200次。

设计寿命期内,飞逸设计寿命不能低于:1次/年×40年=40次。

(2)全寿命期内各种工况循环组合的疲劳准则

设发电电动机在40年寿命期内起停机、甩负荷、飞逸工况对应的应力幅分别为Sa1、Sa2、Sa3,通过计算得到的疲劳次数分别为N1、N2、N3,则对于起停机工况的应力幅Sa1而言,单独作用时的疲劳寿命就是N1,甩负荷和飞逸工况的应力幅对应的疲劳寿命为N2、N3。设在起停机工况应力幅Sa1作用了n1次,则对结构所造成的损伤程度记为n1/N1,同理,甩负荷和飞逸工况所造成的损伤程度分别记为n2/N2和n3/N3。

按照线性疲劳积累损伤准则,各应力幅造成的损伤程度之和不应超过1[13],即有:

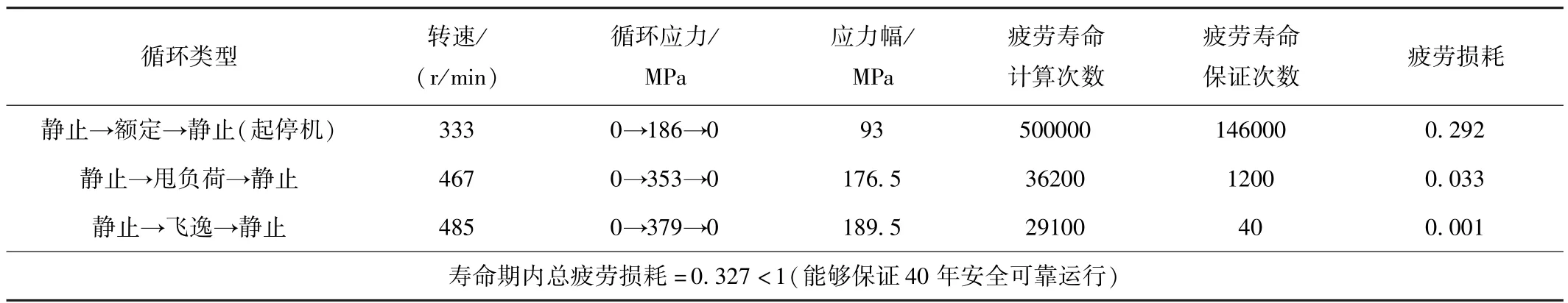

设计工况下 (不计安装偏差产生的侧向变形),起停机、甩负荷和飞逸工况下螺杆疲劳次数及疲劳损耗均满足设计要求,详细计算结果见表5。

表5 设计工况下,磁极极间挡块螺杆疲劳寿命计算结果

当挡块由于磁极和线圈的安装偏差受迫向一侧偏斜时,各个工况下螺杆的疲劳次数及疲劳损耗计算结果见表6。由表可知,当挡块安装侧向偏差超过1.0mm时,螺杆在寿命期内的总疲劳损耗为1.029>1.0,按40年寿命考核,未能满足使用年限[14-15]。

表6 不同安装间隙下,磁极极间挡块螺杆疲劳寿命计算结果

3 结论

本文利用有限元方法对不同工况下磁极极间挡块结构的变形、应力以及疲劳寿命进行了分析,并研究了几种假设的安装偏差对磁极挡块结构的应力和疲劳寿命的影响,得出以下结论:

(1)在正常安装状态下,磁极极间挡块结构静强度和疲劳寿命均能够满足设计要求,且均有一定的安全设计裕度;

(2)安装存在偏差时,磁极极间挡块结构存在失效现象,当侧向安装偏差大于1.0mm时,挡块螺杆首先超过静强度要求,当侧向安装偏差大于1.5mm时,磁极极间挡块超过了静强度要求,同时总疲劳损耗也未能满足疲劳要求;

(3)在机组进行检修和安装时,需要控制磁极线圈和磁极极间挡块的安装质量,减小磁极挡块的侧向偏差及变形,降低挡块结构的附加载荷,这样有利于结构安全可靠运行。