基于SIS的空冷塔液位控制参数优化

李 帅 周广利 侯兴鑫 于庭芳 吴 楠

(华能(天津)煤气化发电有限公司)

化工企业在生产过程中需要使用纯氧作为反应原料, 空气分离装置是制取纯氧的必要设备。 空气分离方法有吸附法、膜分离法和低温精馏法。 吸附法是利用分子筛对空气各组分选择性吸附而使空气分离获得氧气, 该方法流程简单,但产品单一,不能同时生产氧气和氮气,且制得的氧气纯度低,不适合大型化生产。 膜分离法是利用有机聚合膜的选择渗透性这一特点,在空气中将氧、氮分离,此方法产量低、成本高,仅适用于小规模生产。 低温精馏法是将空气压缩、冷却、膨胀、精馏而使氧、氮分离,该方法产量大且精度高, 是目前应用较为广泛的大型化空气分离方法。

低温精馏空气分离的具体步骤有空气过滤、压缩、预冷、净化、膨胀及精馏等,空冷塔是预冷步骤的核心设备,其作用是将空压机排出的空气进行冷却和洗涤,除去空气中的大部分灰尘以及SO2、SO3、NH3等有害成分,将空气温度降低至13 ℃以下,便于分子筛进行后续处理。

1 空冷塔液位参数整定特点及思路

1.1 空冷塔参数整定特点

空冷塔出口流量取决于上游设备的出力,可通过空压机入口导叶进行调节。 空压机出口温度取决于空气与空冷塔内冷媒的换热效果,冷媒分为两段进入空冷塔内, 空气自下而上进行换热,下段冷媒为冷却水,上段冷媒为经水冷塔和冷水机组冷却后的冷冻水。 空冷塔液位代表空冷塔内的冷媒量,实现空冷塔液位的精确控制,即可有效控制空冷塔出口温度。 工艺流程如图1所示。

图1 预冷系统工艺流程

化工产品的制取过程中涉及复杂的化学反应,对反应所需物质浓度、温度和反应环境有着极为严苛的要求。 在参数整定过程中,任何不恰当的操作都会对后续工艺造成不可逆的影响。 而空分预冷系统又存在较为明显的系统耦合问题,在线整定危险性大,极易产生联锁反应,具体特点如下:

a. 参数间存在系统耦合。外界负荷需求变化时需快速提高空气流量,即通过调整空压机入口导叶开度,改变空冷塔进气量,使空冷塔输出空气流量快速与外界负荷需求相适应。 在冷媒量不变的前提下, 势必造成空冷塔空气出口温度升高,液位调节阀需同时依据空气温度偏差调整空冷塔冷媒液位, 消除空冷塔空气出口温度偏差,达到新的平衡,整套工艺存在耦合影响。

b. 控制对象有大延迟特性。空冷塔液位高于设定值时,开大调节阀,加快放水速率;液位低于设定值时,关小调节阀,减慢放水速率。 由于空冷塔容积较大,为大延迟对象,调节阀开度变化对液位的调节呈现出滞后的特点, 参数整定难度大。

c. 在线整定危险性大。 在线进行调节阀PID参数整定将会造成氧纯度波动,严重影响机组安全运行。

1.2 空冷塔参数整定思路

为避免在线整定给机组带来不可逆的影响,最佳方法是利用仿真软件搭建仿真回路,在仿真软件中得到最佳控制参数,进而应用于实际控制系统中。 仿真回路能否精准替代实际设备,取决于对各对象模型辨识的复原程度。 为做到模型的充分复原,需要提取大量原始数据,而DCS数据存储量有限,且进行数据导出时亦存在风险。 因此,可利用厂级监控层中的SIS进行数据提取,有效避免对应用控制层中的设备造成影响。

综上所述,笔者提出基于SIS的空冷塔液位控制参数优化方案,在SIS中提取原始数据,进行数据处理,使用粒子群法辨识出设备传递函数。 针对系统耦合的特性进行动态解耦,将原复杂耦合系统转换为单回路控制系统。 在CAE仿真软件中搭建仿真回路完成PID参数整定,进而应用至DCS中, 提升空冷塔出口温度及流量的控制精度,提高空冷塔冷却效率。

2 预冷系统模型辨识

2.1 数据提取

厂级监控信息系统中的SIS,主要用于获取现场各生产设备的数据并进行存储, 制成生产报表,对数据进行处理,处理过程中不会对现场设备造成影响[1]。 通过SIS获取现场数据,对数据进行滤波处理, 使用粒子群算法 (Particle Swarm Optimization,PSO)进行预冷系统各对象模型的辨识。

在SIS中导出相应数据,包含:空冷塔出口流量、空冷塔出口温度、液位调节阀开度、空压机入口导叶开度、空冷塔上下压差和空冷塔液位。

2.2 数据处理

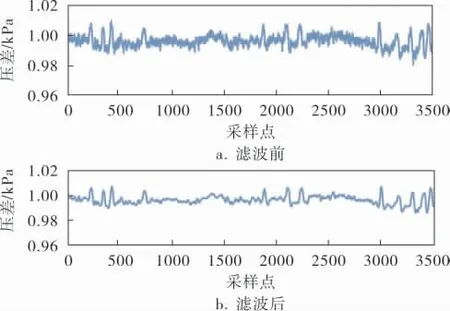

使用五点滤波法进行数据滤波处理,进行五点滤波后,曲线平滑度明显提升,有助于进行准确的系统辨识。 具体公式如下:

式中 i——秒级采样点编号;

y1——滤波前原始数值;

y2——滤波后数值。

以空冷塔上下压差为例,滤波前、后曲线如图2所示。

图2 滤波前、后空冷塔上下塔压差曲线

2.3 模型辨识

粒子群算法是1995年EBERHART R博士和KENNEDY J博士一起提出的[2]。 算法通过模拟鸟群捕食行为在设定区域内进行寻优,假设区域内有大小不同的食物,鸟群的任务是找到最大的食物(全局最优解)。 在搜寻过程中,个体间相互传递信息, 使其他鸟知道食物源的最佳探索方向,最终整个鸟群聚集在最大的食物周围,即找到了最优解。

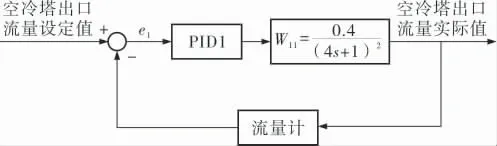

以空冷塔出口流量设定值u1对空冷塔出口流量实际值y1间的传递函数W11的辨识为例,使用粒子群算法进行模型辨识,设置粒子个数为150,未知参数个数为3,循环次数为50。 首先为所有粒子设置初始位置和速度,根据每个粒子的寻优速度和粒子已知的最优位置推进每个粒子的位置。 随着50次寻优循环结束,得出目前的最优解,即3个最优未知参数。 采用相同方法,分别得到如下传递函数:

式中 W11——空冷塔出口流量设定值u1对空冷塔出口流量实际值y1间的传递函数;

W12——空冷塔出口流量设定值u1对空冷塔出口温度实际值y2间的传递函数;

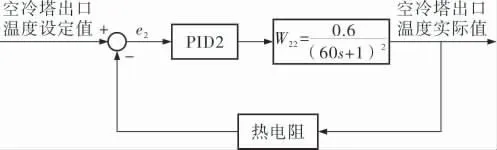

W21——空冷塔出口温度设定值u2对空冷塔出口流量实际值y1间的传递函数;

W22——空冷塔出口温度设定值u2对空冷塔出口温度实际值y2间的传递函数。

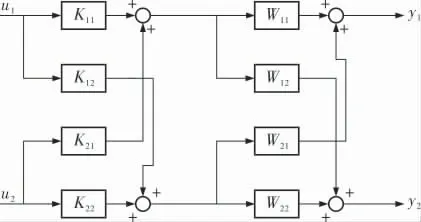

2.4 动态解耦

对于耦合系统, 在整定参数前需要进行解耦,最常用的方法是在逻辑中加入耦合器[3]。编写控制框图表示完整的预冷系统,并加入耦合器进行动态解耦,以求达到最佳控制效果,空冷塔耦合控制如图3所示,其中,K11、K12、K21、K22均为解耦器传递函数,需计算后得到表达式。

图3 空冷塔耦合控制框图

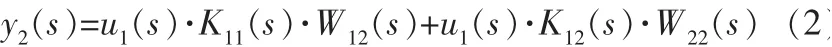

根据前馈控制的扰动补偿原理,u1(s)对被控参数y2(s)的影响为:

如果要求u1(s)对被控参数y2(s)没有影响,则应满足:

在控制逻辑中加入对应解耦器表达式,将原复杂耦合系统转换为两个独立的单回路控制系统,分别为空压机入口导叶开度控制回路,用于控制空冷塔出口流量,如图4所示;液位调节阀开度控制回路,用于控制空压机出口温度,如图5所示。

图4 空压机入口导叶开度控制回路

图5 液位调节阀开度控制回路

3 预冷系统参数整定

3.1 PID介绍

PID控制是一种负反馈控制, 即控制器与广义被控对象构成的系统为闭环负反馈系统[4]。 其作用是对输入偏差进行调节,从而缓解系统的不平衡,使系统输出稳定。

PID参数整定方法分为理论计算整定法和工程整定法两大类。 理论计算整定法包括根轨迹法、频率特性法等,基于数学模型通过计算直接求得调节器的整定参数,整定过程复杂,且往往由于被控对象是近似的,故所求得的整定参数不可靠。 工程整定法包括临界比例带法、衰减曲线法、图表整定法及试凑法等。 这些方法通过并不复杂的试验,便能迅速获得调节器的近似最佳整定参数,因而在工程中得到广泛的应用。

3.2 预冷系统PID参数整定

在CAE仿真软件中搭建传递函数进行仿真,使用试凑法整定PID参数。 首先整定比例部分,将比例系数由小变大, 并观察相应的系统响应,直至得到反应快、超调小的响应曲线。 加入积分环节,在整定时先将积分时间设定到一个比较大的值, 然后将已经调节好的比例系数略微缩小,并减小积分时间,使得系统在保持良好动态性能的情况下,静差得到消除。 在此过程中,根据系统响应曲线的好坏反复改变比例系数和积分时间,即可得到满足要求的控制过程和整定参数。 预冷系统参数整定结果见表1。

表1 预冷系统参数整定结果

将仿真整定后的参数应用至DCS中, 空冷塔出口温度由原来的11.5~14.0 ℃优化为12.5~13.5 ℃,控制精度明显提高。 空冷塔出口流量能够快速跟踪负荷变化, 空压机导叶实现自动控制,达到了预期效果。

4 结束语

根据笔者提出的参数整定方法,可以安全可靠地对空分装置预冷系统进行参数调节。使用SIS采集原始数据,对DCS生产系统不产生任何影响,实现数据安全采集。 使用五点滤波法进行数据滤波处理,有利于提高模型辨识准确性。 使用粒子群算法进行模型辨识,辨识速度快。 整定得出的PID参数可直接应用于系统中,对系统干扰极小。同时, 该方法也可应用于其他系统的参数整定中,具有很高的实际应用价值。