掺合料对磷酸镁水泥微观结构及耐水性影响的研究

郝 括,刘润清,张 尧,杨元全

(1.沈阳理工大学材料科学与工程学院,沈阳 110159;2.中国建筑第八工程局有限公司上海分公司第五分公司,上海 200433)

磷酸镁水泥(MPC)由氧化镁、磷酸盐和缓凝剂等按一定比例混合而成,其与水混合后发生化学反应得到高度结晶的材料,具有凝结时间短、早期强度高、负温施工性能优良、粘结性好、耐磨性好、抗冻性好等优点,主要用于机场跑道、桥梁、公路等民用建筑和军事工程的抢修和加固[1-4]。MPC 耐水性较差,长时间浸泡水中或长时间处于潮湿环境下强度倒缩,严重影响其使用寿命[5-6]。在水养条件下,MPC 中未反应的磷酸盐会溶出,使水溶液的pH 值发生改变,导致水泥的主要水化产物KMgPO4·6H2O(K 型鸟粪石)在酸性环境下持续水解溶出,体系孔隙率增大,强度倒缩[7-8]。 因此,改善MPC 的耐水性成为急需解决的问题。

黄义雄等[9]的研究表明,在MPC 中掺加30%的粉煤灰,水养条件下MPC 的抗折强度和抗压强度均提高了约40%,耐水性增强;张武智等[10]的研究表明,普通硅酸盐水泥水化后生成的水化硅酸钙(C-S-H)凝胶、钙矾石和Ca(OH)2会有效填充微细孔,使孔隙率降低,减缓水泥浆体受水的侵蚀;叶穆平等[11]的研究表明,硅灰具有良好的火山灰效应和微粒填充效应,混凝土中掺入硅灰能显著改善其内部孔隙结构和密实性,可提高混凝土的耐久性。

目前对于MPC 耐水性能的研究多以静水养护的方式模拟MPC 在自然环境中水的侵蚀,但实际应用中MPC 受水侵蚀的环境较为复杂,并非单一的静水侵蚀。 粉煤灰和硅灰具有填充效应,普通硅酸盐水泥可降低基体孔隙率。 因此,本文在MPC 中分别掺入粉煤灰、普通硅酸盐水泥、硅灰,于静水和动水两种养护方式下,考察掺合料对MPC 抗折强度、抗压强度的影响,通过计算强度保留率、质量保留率对MPC 的耐水性能进行表征,并分析掺合料对MPC 微观结构以及水化产物的影响。

1 试验部分

1.1 原材料与配比

重烧氧化镁(MgO),菱镁矿经1500℃高温煅烧而成;磷酸二氢钾(KH2PO4)、硼砂(Na2B4O7·10H2O),均为工业级,沈阳市东兴试剂厂;普通硅酸盐水泥(P·O 42.5),沈阳市冀东水泥有限公司;Ⅰ级粉煤灰,山东龙源百脉建材科技有限公司;硅灰,容重为200 ~250kg/m3,山东博肯硅材料有限公司;ISO 标准砂,厦门艾思欧标准砂有限公司;自来水。

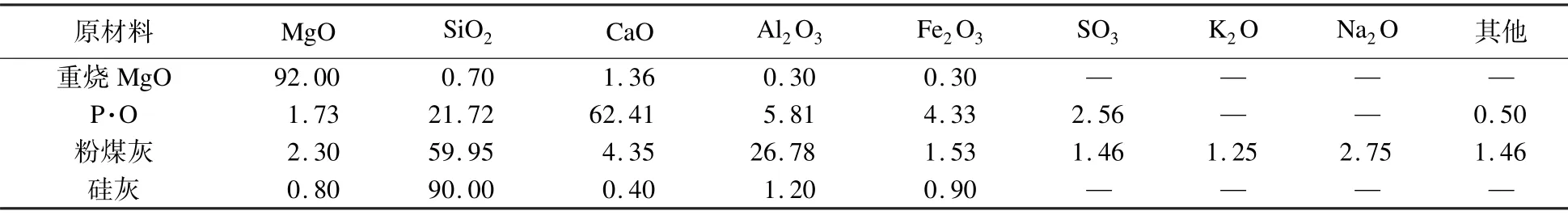

主要原材料的化学组成如表1所示。

表1 主要原材料的化学组成(质量分数)%

MPC 配比:硼砂的掺量为MgO 质量的8%;MgO 和磷酸二氢钾的摩尔比为4∶1;水和所有胶凝材料的质量比为0.2;胶砂比为1∶1。 前期大量试验测试确定了各掺合料的掺量范围:粉煤灰为30% ~50%;P·O 为1% ~10%;硅灰为1% ~10%。 各掺合料的掺量表示为MgO 和磷酸二氢钾总质量的百分数。

1.2 试验与测试方法

按配比进行原材料的称量,然后将称量好的原材料一起放入搅拌锅中进行搅拌;待搅拌完成后迅速装入40mm×40mm×160mm 的模具中,放在振捣台(无锡市中科建材仪器有限公司)上振捣密实;试块成型后10 ~30min 脱模,放置空气中自然养护(25℃)7d 后进行浸泡试验。 设计两种浸泡MPC 试块的方式:一种为静水浸泡7d,中途不换水;另一种为动水浸泡,每隔8h 换一次水,持续7d。 每隔8h 换一次水能更好地模拟自然环境的变化,试验结果更符合实际情况。

利用MTS 伺服液压试验机(济南新时代试金仪器有限公司)以1mm/min 的速度测量抗压强度和抗折强度,测试依据GB/T17671—2021 进行[12],同时计算强度保留率和质量保留率。 强度保留率的计算式为

式中:R为MPC 的强度保留率;f为MPC 完全浸水条件的无侧限抗压强度,MPa;F为MPC 在自然养护条件下的无侧限抗压强度,MPa。 当强度保留率较大时,MPC 浸水后强度损失小,耐水性好;反之耐水性较差。

MPC 在水溶液中浸泡,表面会有不同程度的腐蚀,存在质量损失,会影响其力学性能。 质量保留率的计算式为

式中:Gt为浸泡前后MPC 在t时段的质量保留率;G1为浸泡后绝干MPC 试块的质量,g;G0为浸泡前绝干MPC 试块的质量,g。 MPC 试块称重前要在温度低于60℃的烘箱中烘干24h。 质量保留率越高,说明该试样的耐水性越好,反之则耐水性较差。

将养护龄期为14d 的MPC 试块破碎后,取靠近表面边长约5mm 大小的立方体试块置于容器中,加入无水乙醇,使其水化中止,并在20℃下干燥,采用日立S-3400N 型扫描电子显微镜(SEM)观测掺入粉煤灰、P·O 和硅灰的MPC 表观形态。将小试块用研钵磨细,过200 目筛,取干粉,采用日本理学Ultima IV 型X 射线衍射仪(XRD)对其进行物相分析。

2 结果与分析

2.1 抗折强度

在MPC 中加入不同掺量的掺合料,采用三种养护方式:第一种为自然养护7d 后静水浸泡7d,记为7d +7d*;第二种为自然养护7d 后动水浸泡7d,记为7d +7d**;第三种为自然养护14d。 测试得到不同情况下MPC 的抗折强度,结果如图1所示。

由图1a 可见,在7d +7d*的养护方式下,随着粉煤灰掺量的增加,MPC 的抗折强度呈先升高后降低的趋势,当粉煤灰的掺量为35%时,达到峰值8.9MPa;随着P·O 掺量的增加,MPC 的抗折强度呈先升高后降低再升高的趋势;随着硅灰掺量的增加,MPC 的抗折强度呈先降低后升高的趋势。 由图1b 可见,在7d +7d**的养护方式下,随着粉煤灰掺量的增加,MPC 的抗折强度先升高后降低,掺量为35%时达到峰值8.8MPa;随着P·O掺量的增加,MPC 的抗折强度呈先升高后降低再升高的变化趋势;随着硅灰掺量的增加,MPC的抗折强度逐渐降低。 由图1c 可见,在空气中自然养护14d 的方式下,粉煤灰改性MPC 的抗折强度随掺量的增加呈先升高后降低的变化趋势;P·O改性MPC 的抗折强度随掺量的增加不断升高;硅灰改性MPC 的抗折强度呈先降低后升高的趋势。

在三种不同养护方式下,P·O 改性MPC 与硅灰改性MPC 的抗折强度整体上均优于粉煤灰改性MPC。 粉煤灰改性MPC 的抗折强度均在掺量为35%时达到峰值,在有水浸泡时抗折强度总体有所降低,静水和动水浸泡对抗折强度影响不大;粉煤灰掺量为35%时,其在MPC 中的微集料效应可能达到最大,水泥浆体的密实性增强,但掺量过大时,大量未反应的粉煤灰将导致MPC 强度降低。 P·O 改性MPC 在自然养护14d 下的抗折强度明显优于其他两种方式,且7d +7d**养护方式下的抗折强度整体略低于7d +7d*养护方式,说明P·O 改性MPC 受到水的侵蚀作用明显,但静水和动水浸泡对其影响不大。 硅灰改性MPC 在有水浸泡时的抗折强度明显低于空气中自然养护14d 下的抗折强度,且在7d +7d**养护方式下抗折强度总体最低,说明掺入硅灰的MPC 在动水养护的条件下,抗折强度倒缩更大。

2.2 抗压强度

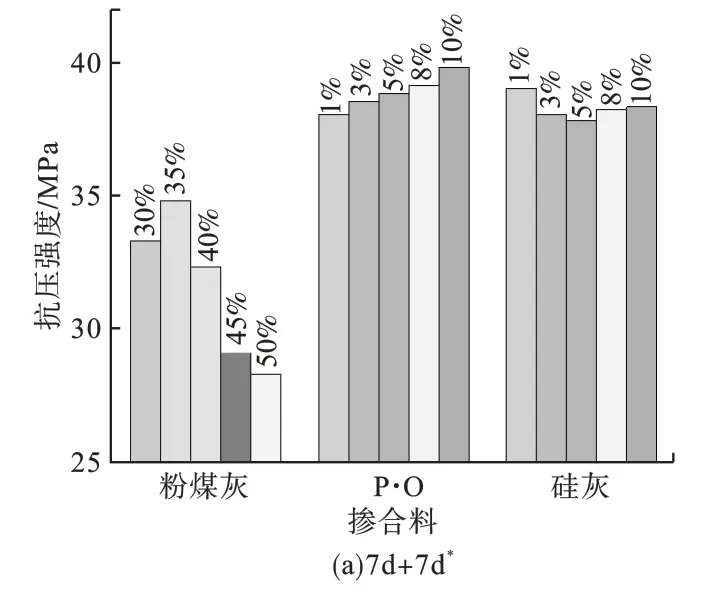

在MPC 中加入不同掺量的掺合料,采用2.1中三种养护方式,测试得到不同情况下MPC 的抗压强度,结果如图2所示。

图2 不同养护方式下不同掺合料掺量对MPC 抗压强度的影响

由图2a 可见,在7d +7d*养护方式下,随着粉煤灰掺量的增加,MPC 的抗压强度呈先升高后降低的变化趋势,当粉煤灰掺量为35%时达到峰值,为34.8MPa;随着P·O 掺量的增加,MPC 的抗压强度逐渐升高;随着硅灰掺量的增加,MPC 的抗压强度呈先降低后升高的变化趋势。 由图2b可见,在7d +7d**养护方式下,随着粉煤灰掺量的增加,MPC 的抗压强度先上升后下降,在掺量为35%时达到峰值33.9MPa;随着P·O 掺量的增加,MPC 的抗压强度逐渐升高;随着硅灰掺量的增加,MPC 的抗压强度整体上变化不明显,均在37 ~38MPa 之间。 由图2c 可见,在空气中自然养护14d 的方式下,粉煤灰改性MPC 的抗压强度随着掺量的增加呈先升高后降低的变化趋势;P·O改性MPC 的抗压强度随掺量的增加呈先下降后上升的趋势;硅灰改性MPC 的抗压强度随掺量的增加变化不明显,强度保持在41MPa 左右。

比较三种养护方式下的抗压强度,三种掺合料改性的MPC 在空气中自然养护14d 的抗压强度均明显高于其他两种养护方式,且7d +7d*养护方式下的抗压强度高于7d +7d**养护方式。掺入粉煤灰、P·O、硅灰的MPC 在水中强度会倒缩,且在动水环境下倒缩更大;P·O 和硅灰改性MPC 的抗压强度明显优于粉煤灰改性MPC,P·O和硅灰对MPC 强度的影响更大,对MPC 的改性作用明显;掺加硅灰MPC 的抗压强度受掺量影响最小。

2.3 强度保留率

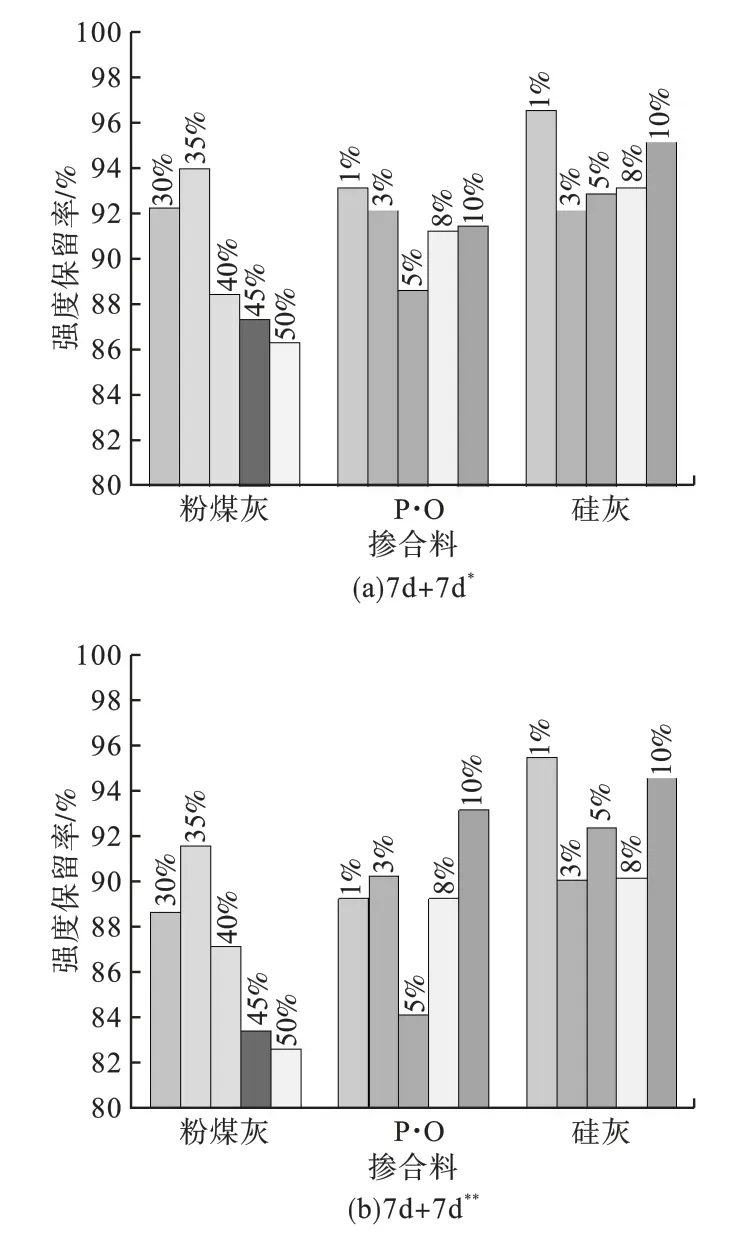

在MPC 中加入不同掺量的掺合料,采用7d +7d*和7d +7d**两种养护方式,测试得到不同情况下MPC 的强度保留率,结果如图3所示。

图3 不同养护方式下不同掺合料掺量对MPC 强度保留率的影响

由图3可见,粉煤灰、P·O、硅灰改性MPC 在7d +7d*养护下的强度保留率高于7d +7d**养护下的强度保留率,进一步说明在动水环境下MPC强度倒缩更为明显。 前期试验已测得未经处理的MPC 在7d +7d*和7d +7d**养护下的强度保留率分别为81.2%和79.1%。 粉煤灰改性MPC 在7d +7d*和7d +7d**养护下的强度保留率均高于未处理MPC,且均在掺量为35%时最大,分别为93.9% 和91. 5%,较未处理MPC 相对提高了15.6%和15.7%。 在不同养护方式下,P·O改性MPC 的强度保留率亦明显高于未处理MPC,说明掺入P·O 可促进MPC 的抗水性;掺入P·O 后会有一部分硅酸盐水泥水化产物生成,该水化产物的抗水性较好,可在一定程度上提高MPC 的密实度,从而提高其抗水性;动水浸泡下P·O改性MPC 的强度保留率整体上高于粉煤灰改性MPC。 硅灰改性MPC 的强度保留率均在90%以上,且在7d +7d*和7d +7d**养护下的强度保留率最大值分别达到96.5%和95.4%,说明掺入硅灰可改善MPC 的耐水性,且改善效果较P·O更明显。

2.4 质量保留率

在MPC 中加入不同掺量的掺合料,采用2.3中两种养护方式,测试得到不同情况下MPC 的质量保留率,结果如图4所示。

图4 不同养护方式下不同掺合料掺量对MPC 质量保留率的影响

由图4可见,粉煤灰、P·O、硅灰改性MPC 在7d +7d*养护下的质量保留率高于7d +7d**养护下的质量保留率,说明在动水环境下质量损失更加明显。 硅灰改性MPC 在两种环境下质量保留率均保持在99.4%以上,明显高于粉煤灰和P·O改性MPC,进一步说明硅灰改善MPC 耐水性的效果更好。

2.5 XRD 物相成分分析

在MPC 中分别加入粉煤灰、P·O、硅灰,测试得到其在自然养护14d 和7d +7d**养护后的XRD 谱线,并与自然养护14d 下未处理MPC 的XRD 谱线对比,如图5所示。

图5 掺加粉煤灰、P·O、硅灰MPC 的XRD 谱图

由图5a 可见,未处理MPC 粉末XRD 谱线中主峰对应的物质主要为未水化的MgO、SiO2和水化产物KMgPO4·6H2O;掺入粉煤灰后,MPC 水化产物类型与未掺加时基本一致,只是主峰较未处理MPC 的主峰低;动水浸泡后的XRD 谱线特征峰主要对应物质为KMgPO4·6H2O 和SiO2。由图5b 可见,掺入P·O 后MPC 物相与未处理MPC 一致,均为MgO、SiO2和KMgPO4·6H2O;动水浸泡后 XRD 谱线主峰对应物质为Ca2Al(OH)6Cl·2H2O 和Mg3(PO4)2·22H2O。由图5c 可见,掺入硅灰后的MPC 物相与未掺加时基本一致,主要水化产物仍以KMgPO4·6H2O为主,还有大量未反应的MgO 和SiO2;掺入硅灰的MPC 经动水浸泡后,XRD 谱线中几个主峰分别对应KMgPO4·6H2O、Mg3(PO4)2·22H2O、Si2P2O7三种化合物。

通过分析水泥浆体表面物相组成进一步说明,经动水浸泡后MPC 内部未反应的MgO 被水冲击后电离出Mg2+、磷酸盐电离出PO34-,引起水化产物溶解,离子迁移到表面重结晶生成新的水化产物,导致内部出现孔隙,水泥浆体疏松,致密性变差,从而影响其耐水性。

2.6 SEM 微观形貌分析

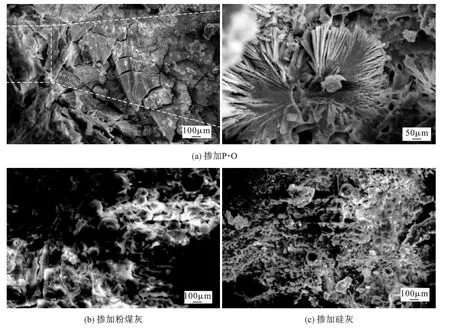

在MPC 中分别加入P·O、粉煤灰、硅灰,采用7d +7d**养护方式,测试得到其SEM 图像,如图6所示。

由图6a 可见,水泥浆体表面存在很多微裂缝,由水的腐蚀造成;水泥表面有少量无定形絮状物,经图5b 分析可知其为Ca2Al(OH)6Cl·2H2O和Mg3(PO4)2·22H2O,该两种物质是由P·O 和MPC 提供的Ca2+、Al3+、Mg2+、PO34-组成的复杂化合物;在缝隙中可见大量KMgPO4·6H2O 片状物质和未反应的MgO 颗粒,说明掺入P·O 可减少KMgPO4·6H2O 和MgO 的分解,提高MPC 的耐水性。

由图6b 可见,水泥浆体表面存在很多微裂缝,同样因水的腐蚀造成,同时可观察到粉煤灰颗粒与MPC 紧密结合,结合部分裂缝较少。 粉煤灰颗粒大小不一,可有效填充各级孔隙,改善孔结构。 图6b 中还可见粉煤灰表面形成一些无定形絮状物,说明粉煤灰在MPC 中存在活性,该絮状物由粉煤灰中部分氧化物参与反应而形成,使得粉煤灰与MPC 基体形成紧密结合,并消耗MPC浆体中的磷酸盐。 因此,掺加粉煤灰可改善MPC的耐水性。

图6 掺加P·O、粉煤灰、硅灰MPC 的SEM 图片

由图6c 可见,掺入硅灰MPC 的SEM 图片与图6b 相似,但裂缝较之少,说明掺入硅灰较掺入粉煤灰的微集料效应和形态效应均更好,更能改善水泥的微孔;在硅灰颗粒表面也存在一些无定形絮状物,同样由硅灰中部分氧化物与MPC 反应生成;三种掺合料相比较,掺入硅灰MPC 的密实性最好,耐水性最佳。

3 结论

(1)粉煤灰、P·O、硅灰改性MPC 在动态水环境下的强度倒缩较静态水环境更为明显。

(2)粉煤灰可改善MPC 的耐水性,当掺量为35%时效果最好,在7d +7d*和7d +7d**两种养护方式下的强度保留率分别达到93. 9% 和91.5%,但粉煤灰改性MPC 抗折强度和抗压强度总体上低于P·O 和硅灰改性MPC;掺入P·O 和硅灰的MPC 耐水性总体上优于粉煤灰改性MPC,尤其硅灰改性MPC 在7d +7d*和7d +7d**两种养护方式下的强度保留率均可达90%以上,质量保留率均在99.4%以上;综合考虑各指标,硅灰的改善效果最好,但最优掺量的确定有待进一步研究。

(3)XRD 结果表明粉煤灰、P·O、硅灰不会对MPC 水化产物产生太大影响,主要水化产物仍以K 型鸟粪石为主。 SEM 结果显示掺入硅灰的MPC 密实性最好。