某发动机冷却水套CFD分析改进

孙绍东方存光刘 杰

(沈阳理工大学汽车与交通学院,沈阳 110159)

随着汽车技术的不断发展及人们对汽车驾驶感要求的不断提升,对汽车发动机冷却系统性能提出了更高要求。 冷却不足和冷却过度都将影响发动机正常使用[1-2]。 对发动机冷却水的流动测量主要有两种方法:一是定性测量,即通过染色等手段直观地反映流体的流动;二是定量测量,即利用特定方式进行的定量分析,如粒子成像测速等。近些年,很多学者对发动机冷却水套流场问题展开了研究。 谷芳等[3]利用激光多普勒测速系统对“鼻梁区”等重点区域冷却液的速度分布进行了测量,获得了柴油机冷却液的流场分布情况。 高林松[4]针对内燃机冷却水套微纳结构进行实验研究,发现当过热度为15K 时,相比于光表面,微纳结构表面的沸腾换热系数增加近一倍。 随着计算机的高速发展,目前研究解决发动机三维流动的主要方法是以计算机为媒介的计算流体动力学(Computational Fluid Dynamics,CFD) 方法[5]。Shih S 等[6]使用CFD 分析软件对发动机冷却水套进行了数值模拟,并按照所得结果指导其结构优化,改善了发动机的“敲缸”现象。 丰程岚[7]利用数值模拟技术对某柴油机的冷却水腔进行仿真分析,并结合粒子图像测速实验结果,确定了合适的计算模型,进一步将其用于温度场的计算,仿真结果与实验数据间最大误差不超过7%。 徐玉梁等[8]对某增压发动机采用单向和双向耦合方式进行仿真分析,并与试验数据对比,结果表明双向耦合运算结果精度更高。

本文利用仿真软件对某1.4T 发动机冷却水套进行CFD 分析,得到速度场分布、温度场分布及压力损耗量等结果;结合冷却系统的冷却要求进行对比分析,针对冷却系统存在的不足,对发动机冷却水套提出改进方案,为该发动机的结构优化提供理论支持。

1 冷却水套模型的建立

1.1 几何模型

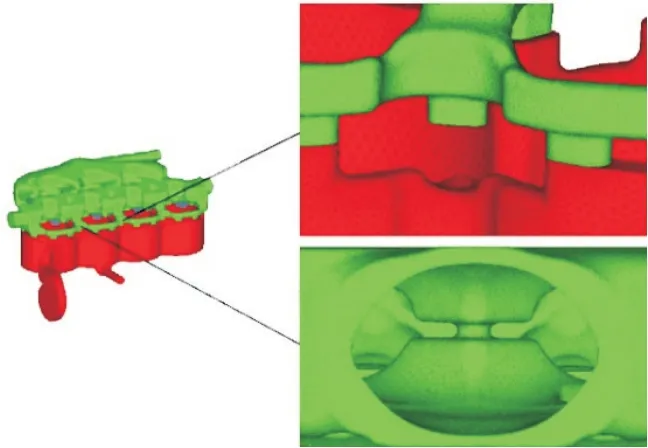

应用建模软件Unigraphics NX(简称UG)对缸盖和缸体冷却水套进行建模,见图1所示。 冷却水主要以大小循环的形式进行流动。 发动机冷却水大循环流经路线:水套→节温器主阀门→散热器上水室→冷却管→散热器→水泵进水口→水泵→水套;发动机冷却水小循环路线:水套→节温器旁通孔→旁通管→水泵进水口→水泵→水套。冷却水通过大小循环的形式最终都流入冷却水套,对发动机进行冷却并最终通过缸盖两侧的出水口流回水箱。

图1 发动机冷却水套

1.2 计算模型

1.2.1 计算模型与方法

使用流体力学分析软件Fluent,利用有限体积法进行离散化处理,求解采用非耦合隐式格式(SIMPLE 算法)。 湍流模型采用k-ε模型,在壁面附近采用标准壁面函数[9-10]。 本文不考虑循环水泵对水套内冷却水流动的影响。

1.2.2 网格划分

在UG 建模过程中对冷却水套结构进行适当简化处理,忽略倒角等对流场的影响,对冷却水套相对不重要的部分进行简化处理可以在保证计算结果准确性的前提下减少分析时间。 对重要的受热部位(如“鼻梁区”)未做简化处理,以保证分析的全面性和重点针对性。 网格划分与网格模型见表1和图2所示。

图2 网格划分示意图

表1 网格划分

1.3 边界条件

1.3.1 冷却水物理性质

在对发动机冷却水套进行模拟时,大多数冷却水流动的数值计算中常粗略选用纯净水作为冷却介质。 本文冷却系统冷却介质为水与乙二醇的混合液(也称冷却水),其质量各占50%,冷却水在水套中的流动视为绝热不可压缩黏性流体的湍流流动,其密度为1015kg/m3。

1.3.2 仿真边界条件

该发动机冷却水套的CFD 分析中具体边界条件设定如下[11]:

(1)冷却水套采用流速进口边界条件,其数值为1.2m/s,冷却水温度为340K;

(2)缸盖水套出口边界条件采用压力出口边界,处理方式为流场充分发展的流动,采用Fluent软件中的出口边界条件(出口压力为0Pa),冷却水温度360K;

(3)采用定义壁面温度的第一类壁面热边界条件,定义数值如表2所示。

表2 壁面温度边界条件设置

2 计算结果与分析

2.1 流动仿真结果

2.1.1 缸盖冷却水套温度场分布

缸盖冷却水套温度场分布情况如图3所示。

图3 缸盖冷却水套的温度场分布

由图3可见,第三缸和第四缸的冷却效果比第一、二缸稍差,但由于第四缸右端出水口的布置,一定程度上增加了对冷却水的导流作用,使整体来看四个气缸的温度分布较为平均,且进气道的温度低于排气道。 对于缸盖冷却要求最高的“鼻梁区”,4 个气缸对应温度依次为351K、357K、361K 和365K,第三、四缸的温度较高,但总体符合发动机冷却要求。

2.1.2 缸盖冷却水套流场分布

图4为缸盖冷却水套的速度矢量图。

图4 缸盖冷却水套的速度矢量图

根据发动机冷却标准,认为冷却水流速在0.5m/s以上,即可满足冷却水套的冷却要求。 从总体看,该缸盖水套平均流速为1.2m/s,可以满足冷却要求;从部分看,各个气缸的“鼻梁区”部分相较于其他部分流速有明显提高,这是因为原发动机在缸体部分设置导流结构所致,对于“鼻梁区”关键部分的冷却效果明显。 另外,由于出水口的设置问题,缸盖左右两侧的冷却水流速较高。

2.1.3 缸体冷却水套流场分布

图5为缸体冷却水套的速度矢量图。

图5 缸体冷却水套的速度矢量图

从总体看,冷却水在缸体水套进气侧的流速高于排气测的流速;从部分看,冷却水在第一、二气缸的流速高于第三、四气缸的流速。 四个气缸中,第二缸和第三缸的流速相对于其他气缸流速较低,但其平均流速也达到0.53m/s,缸体整体冷却水套平均流速为0.65m/s。 由此可知,冷却水流速高于冷却流速标准0.5m/s,满足缸体水套冷却要求。

2.2 上水孔流量分析

发动机冷却水套在缸盖和缸体间设置有上水孔,用来控制冷却水流量,不同形式的上水孔设置将影响冷却水的流量和流速的大小,进而影响缸盖的上水量和冷却效果,因此缸体上水孔的流量和流速分析尤为重要。 图6为缸体上水孔的分布示意图。

图6 缸体上水孔的分布示意图

由图6可知,发动机进、排气侧的上水口布置较为均匀,进、排气分别为10 个上水孔和11 个上水孔。

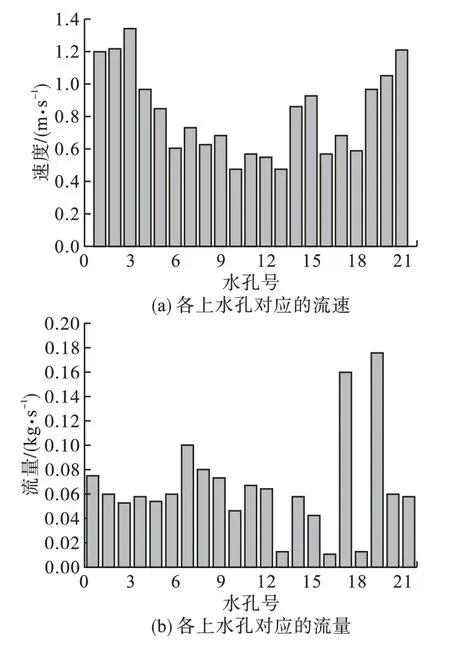

图7为发动机缸体冷却水套各上水孔的流速和流量分布状况。

图7 上水孔的流速和流量分布状况

由图7a 可以看出,发动机各上水孔的流速变化较大,缸体两端上水孔冷却水的流速大于中间缸的流速,总体呈“凹”型分布。 由图7b 可以看出,流量总体呈无规律的跳跃式分布,排气侧1 ~10 号上水孔的冷却水流量比进气侧更为均匀。

2.3 整体水套流线分布

图8为整体冷却水套流线分布图。

图8 整体水套流线分布图

从单缸看,缸盖与缸体冷却水流线分布相对均匀,“鼻梁区”流线也有明显增加;这与发动机缸体上导流筋的布置有关,该结构可起到导流作用,可对重点冷却部位“鼻梁区”起到针对性冷却。 从总体看,进水口与缸盖两端出水口的流速大于其他位置流速,最高达到2.4m/s。 发动机冷却水套第一缸至第四缸冷却水流线密度依次减小,回流现象依次加剧,冷却效果依次减弱。 因此,改进发动机冷却水流线的合理性,减少回流现象的产生,对发动机的冷却具有积极作用。

2.4 压力损失分布

压力损失量是评价冷却水循环流畅性的重要指标,也是发动机冷却水套CFD 分析的重要环节。 发动机冷却水套的压力损失过大不仅会造成冷却水流动不均和功率的无用消耗,还可能会产生壁面穴蚀现象,此现象的产生将对发动机的冷却效果造成直接影响。 所以,减小压力损失、保证冷却要求是发动机设计的基本原则。

图9是发动机冷却水套的压力分布云图。 整体来看,冷却水套总的压力损失为15kPa。 冷却水套各缸间的压力差距相对较小,压力分布也较为均匀。

图9 发动机冷却水套压力分布

3 改进分析

3.1 冷却水套的改进

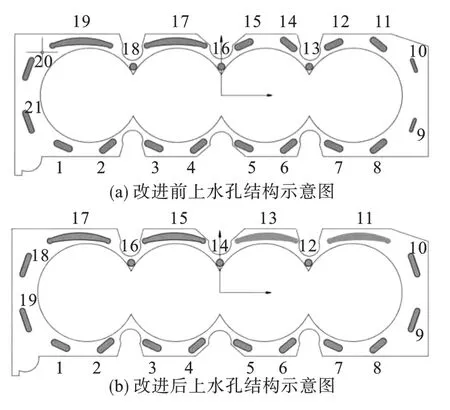

针对上述分析结果,各气缸内一定程度上都存在冷却水的回流现象,解决该现象的发生即可对发动机冷却水套起到进一步的优化。 鉴于第三、四气缸9、10、11、12、14、15 上水孔与第一、二气缸17、19、20、21 上水孔不对称的布置形式,先对上水孔做出图10 所示的调整。

图10 冷却水套改进方案对比示意图

将三、四气缸排气侧的两个水孔打通,将第四缸右侧的两个水孔调整为与第一缸左侧的上水孔大小一致,即整体呈现对称的布置形式。

3.2 改进前后对比分析

图11 为改进后的冷却水整体水套流线图和速度矢量图。

图11 冷却水套改进后速度分布

由图11 可知,对比改进前的结构(图8),冷却水的流线数量有了明显的增加,第三、四气缸的回流现象也有了明显的改善。 整体冷却水套冷却水分布更加均匀,第三、四气缸的流速有明显的提高,发动机冷却系统的冷却效果得到改善。

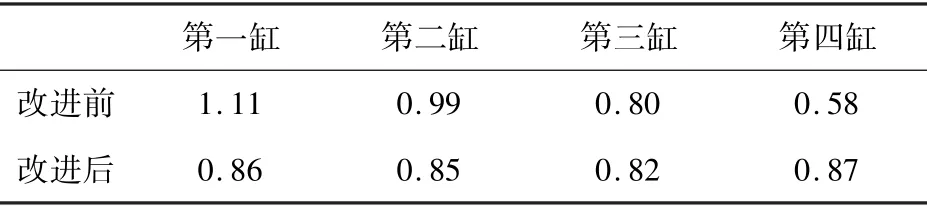

改进后冷却水套总体流速仍保持在0.5m/s以上,且“鼻梁区”重点冷却位置流速均有一定程度的提高,虽然改进后的水套存在部分回流现象,但缸体水套表面平均流速和换热系数明显改善,改进前后缸体水套内表面平均流速和换热系数对比如表3、表4所示。

表3 缸体水套内表面平均流速对比m/s

表4 缸体水套内表面换热系数对比 W/(m2·K)

由表3、表4可知,改进后第一、二缸冷却水流速略降低,第三、四缸流速增加;改进后换热系数比改进前明显提高。 由于上水孔结构改进,导致对冷却水导流作用加强,各气缸流速及换热系数波动更平稳,对于减少回流现象以及整机冷却均具有积极意义,利于改善冷却水套的冷却效果。

4 结论

(1)发动机排气侧温度大于进气侧温度,排气侧上水孔冷却水流速、质量流量均大于进气侧,整体可满足冷却要求。

(2)发动机缸盖的温度分布、速度矢量分布、缸体速度矢量分布、整体发动机压力损失等均可满足冷却系统的冷却要求。

(3)发动机水套内冷却水的流线存在不合理之处,针对上水孔提出了相应改进方案。

(4)对发动机结构改进前后对比分析可知,冷却水套改进后比改进前的冷却效果具有明显优化。