粉煤灰对20~-70℃低温冻融环境下混凝土力学性能的影响

周一飞,姜 挺,杨元全,张 冰

(沈阳理工大学材料科学与工程学院,沈阳 110159)

近年来,混凝土因具有良好的强度及耐久性,愈发被重视而用于极端环境下的建构筑物结构中,如液化天然气(LNG)储罐[1],低温冷藏仓库及高寒地区、南北极地的土木工程建筑等,这些环境的最低温度可达-70℃以下。

冻融循环作用是混凝土在服役过程中失效的最主要因素之一,在我国东北寒冷地区,混凝土结构因长期处于正负温度交替中,遭受不同程度的受冻劣化,其安全性及耐久性受到一定程度的影响。 已有研究表明[2-7],适当掺入矿物掺合料能够改善混凝土的抗冻性与细微观结构。 吴倩云等[8]对玄武岩纤维-矿渣粉-粉煤灰混凝土(BFSP-FAC)进行了单轴抗压试验、劈裂抗拉试验、冻融循环试验、气孔结构测试试验和扫描电镜分析,并运用灰关联熵分析法讨论了BF-SP-FAC 气孔结构参数对抗压强度、抗拉强度、冻融损伤量影响的主次关系。 李小伟等[9]研究了掺合料对再生混凝土(RAC)抗冻性的影响,发现掺入粉煤灰与硅灰的RAC 较普通RAC 力学性能与抗冻性能显著提高。 逄增伟等[10]对设计强度等级为C60 的粉煤灰混凝土进行了快冻试验,结果表明掺入粉煤灰对混凝土的抗冻性能没有明显的改善,掺入过量反而会降低混凝土的抗冻性能。 丁向群等[11]研究了硅灰对干湿-冻融条件下混凝土的抗压强度和孔结构的影响,结果表明硅灰可以提高混凝土密实度,减少环境试验带来的强度损失,有利于降低孔隙率,使多害孔数量减少。 LNG 的凝点在-162℃左右,属于超低温范畴,LNG 储罐不同结构处的混凝土承受的温度区间不同,时旭东等[12]的研究表明,LNG 储罐用混凝土的设计强度等级应在C40 ~C60 之间。 由于LNG 储罐为大体积混凝土浇筑,加入矿物掺合料不仅可以减少水泥用量,提升经济性,还可以减少其早期原生裂缝,提高混凝土的耐久性。 目前,国内对于低温混凝土的研究多集中于低温施工[13]或抗压强度[14-18]的改进,并且环境温度不超过-40℃,对于-70℃条件下不同品种及掺量的矿物掺合料对混凝土力学性能影响的研究还不够深入。

本文选取粉煤灰作为外掺矿物掺合料,研究28d 及150d 标准养护条件下混凝土抗压强度和劈裂抗拉强度的变化,并进行20 ~-70℃的低温冻融循环,采用扫描电镜和压汞仪观测其微观结构和孔隙特征,分析其低温作用后的损伤机理。

1 试验部分

1.1 试验原材料

水泥(P·O 42.5),沈阳冀东水泥有限公司,其化学成分如表1所示;粉煤灰(Ⅱ级),干排灰,河南远恒环保工程有限公司,其化学成分如表2所示;粗骨料,粒径5 ~20mm 的碎石;细骨料,天然河砂,细度模数2.6;聚羧酸系高效减水剂,减水率20%,上海臣启化工科技有限公司。

表1 水泥化学成分(质量分数)%

表2 粉煤灰化学成分(质量分数)%

1.2 配合比设计

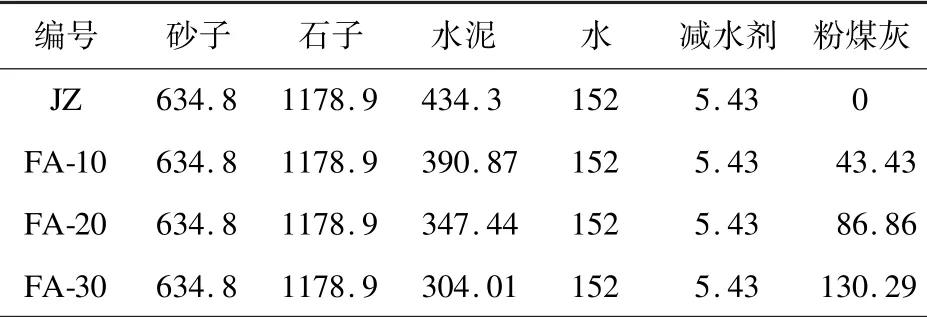

根据《普通混凝土配合比设计规程》(JGJ55—2011),混凝土设计强度等级为C50,水胶比为0.35,减水剂掺量(质量分数)为1%,粉煤灰掺量(质量分数)分别为0%、10%、20%、30%,对应试件编号分别为JZ、FA-10、FA-20、FA-30。 粉煤灰混凝土配合比具体参数如表3所示。

表3 粉煤灰混凝土配合比kg·m -3

1.3 试验方法

1.3.1 常温试验

根据表3中配合比制备100mm ×100mm ×100mm 的立方体混凝土试件,每组制备3 个混凝土试件,取3 个混凝土试件各性能指标的平均值。将制备好的混凝土试件按标准养护条件养护至所需龄期后进行强度测试,测试方法参照《混凝土物理力学性能试验方法标准》(GB/T50081—2019)。

1.3.2 低温试验

将制备好的试件提前24h 泡水,浸泡完成后用湿抹布擦拭干净,然后放入高低温循环试验箱,待环境温度降到设定的临界温度( -70℃)时开始计时,在上下限温度分别恒温2h,一次升降温过程即为一次低温冻融循环试验,一次完整的冻融循环试验所需时间约7 ~8h。 本文冻融循环试验在“气冻气融”状态下封闭进行,试件仅在初次放入试验箱时为饱和面干的状态。

综合考虑工程实际情况和试验周期,选用标准养护28d 和150d 后的试件进行冻融循环试验,冻融循环上限温度为20℃,下限温度为-70℃,循环次数为50 次,完成冻融循环测试后进行力学性能试验,并观测其微观结构。

1.3.3 测试方法

采用YAW-1000E 型微机控制压力试验机(济南新时代试金仪器有限公司)进行力学试验;采用LK-80G 高低温深冷箱(东莞市勤卓环境测试设备有限公司) 进行低温试验;采用AutoporeIV-9500 全自动压汞仪(上海将来实验设备有限公司)进行孔隙测定;采用日立S-3400N 扫描电子显微镜观测微观结构。

2 结果与讨论

2.1 抗压强度

试验得到粉煤灰掺量对不同龄期混凝土冻融前后抗压强度的影响曲线,如图1所示。

图1 粉煤灰掺量对不同龄期混凝土抗压强度的影响

由图1可见,不同龄期下粉煤灰掺量对混凝土性能的影响存在明显差异。

常温试验下,基准组(掺量为0%)试件强度快速增长期在28d 之前,后期强度增长缓慢,试件的28d、150d 强度分别为59.76MPa、63.53MPa,150d 强度的增长只有28d 强度的6.3%。 当粉煤灰掺量由10%增加到30%时,对于龄期为28d 的试件,其抗压强度随掺量增加而减小;当粉煤灰掺量为10%时,试件强度为57.98MPa,较基准组试件强度下降2.97%;当粉煤灰掺量分别为20%、30%时,试件强度损失相近,约为10.7%;随着粉煤灰掺量增加,水泥用量减少,使得水化反应进程减缓,减少了水化硅酸钙(C-S-H)的形成,粉煤灰颗粒带来的微集料效应不足以弥补由水化减缓带来的强度损失,因此出现倒缩现象。 当粉煤灰掺量由10%增加到30%时,对于龄期为150d 的试件,其抗压强度随掺量的增加呈先下降再上升而后再下降的趋势,说明粉煤灰掺量存在一定的合理范围,合适的掺量下可以提升混凝土的抗压强度;粉煤灰掺量在10%时,试件强度小幅降低,降幅为3.7%;粉煤灰掺量在20%时,试件强度出现小幅提升,较基准组提升约3%,因为随着养护时间的增加,水化程度加深,为粉煤灰提供了碱性环境,激活了粉煤灰的潜在活性,发生二次水化反应,因此强度提高;随着粉煤灰掺量进一步增加,试件抗压强度出现较大幅度下降,掺量在30%时降幅为9.4%。

经历冻融循环后,各龄期下的混凝土试件抗压强度均有不同程度的下降,但总体上显示掺粉煤灰试件的强度损失较小。 未掺粉煤灰的不同龄期基准组试件经历冻融循环后的强度损失相近,龄期为28d 和150d 的试件强度损失分别为7.9%和6.7%。 当粉煤灰掺量由10%增加到30%时,龄期为28d 的试件冻融后的抗压强度随粉煤灰掺量的增加而减小;粉煤灰掺量为10%时,经历冻融循环的粉煤灰混凝土较基准组强度有所上升,提升率约为1.1%,虽然粉煤灰的掺入减缓了混凝土的水化进程,养护28d 时水化仍不充分,但试件在高低温循环箱中经历冻融循环时,孔隙中的部分游离水与未水化的水泥颗粒发生水化反应,形成低温养护作用,因此混凝土试件的强度有所提升;粉煤灰掺量为20%时,冻融后的强度损失最小,损失率约为1.3%;粉煤灰掺量为30%时,冻融后的强度损失率约为6%,强度损失虽然有所增大,但仍小于基准组试件。 当养护龄期为150d 时,冻融后的试件强度随粉煤灰掺量的增加呈现先减小后增大而后再减小的趋势,这与150d 冻融前试件强度变化规律一致;粉煤灰掺量为20%时试件强度最高,为64.21MPa,且其冻融后的强度损失也最小,损失率为1.5%。

对比冻融循环前后龄期分别为28d 与150d的试件抗压强度及强度损失可知,掺入粉煤灰有助于提升混凝土的抗冻性能,且粉煤灰掺量为20%时为宜。

2.2 劈裂抗拉强度

试验得到粉煤灰掺量对不同龄期混凝土劈裂抗拉强度的影响曲线,如图2所示。

由图2可见,养护龄期为28d 时,掺入粉煤灰的混凝土试件劈裂抗拉强度均低于基准组,但随着粉煤灰掺量逐步增加,其劈裂抗拉强度缓慢回升。 常温下掺量为10%、20%、30%时试件的劈裂抗拉强度与基准组试件的强度之比分别为83.13%、93.23%、96.29%;经历-70℃冻融循环后的粉煤灰混凝土,其劈裂抗拉强度较对应掺量下的常温试件损失较少,粉煤灰掺量为0%、10%、20% 、30% 时的强度损失率分别为13.89% 、10.84%、9.00%、9.98%,说明掺入粉煤灰有助于减小冻融后的劈裂抗拉强度损失。

图2 粉煤灰掺量对不同龄期混凝土劈裂抗拉强度的影响

养护龄期为150d 时,常温下试件的劈裂抗拉强度较28d 的试验结果明显提高,涨幅分别为9.40%、14.70%、13. 94%、5. 06%。 随着粉煤灰掺量由10%增至30%,常温下试件的劈裂抗拉强度表现出先增大后减小的趋势;经历冻融后的试件强度随着掺量的增加变化不明显,均在3.7MPa左右,与冻融前相比,粉煤灰掺量为10%时试件的强度损失率最小,为4.83%,掺量为20%的试件强度损失率最大,为12.53%,但其强度最高,为3.83MPa。

综合上述分析,考虑粉煤灰混凝土的龄期、经历冻融循环后的抗压强度与劈裂抗拉强度的变化规律,确定掺量为20%的试件为最优组。

2.3 冻融循环前后的孔结构特征

根据孔径大小可将混凝土中的孔分为凝胶孔(孔径<10nm)、中等毛细孔(孔径10 ~50nm)、大毛细孔(孔径50 ~1000nm) 和大孔(孔径>1000nm)[19]。 根据孔的作用效果,吴中伟等[20]将混凝土内部孔按照其孔径大小分为无害孔(孔径<20nm)、少害孔(孔径20 ~100nm)、有害孔(孔径100 ~200nm)和多害孔(孔径>200nm)四类。

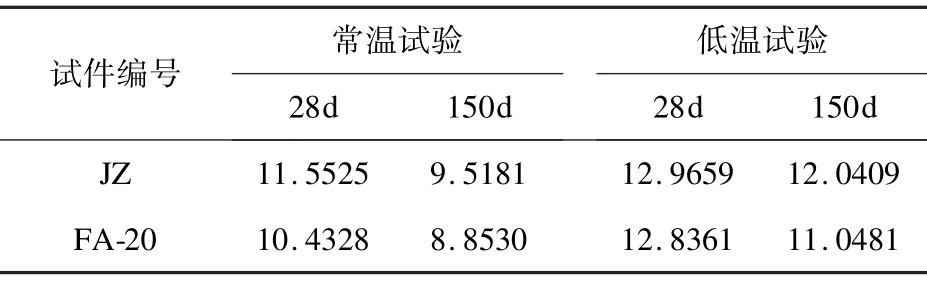

采用全自动压汞仪(MIP)对基准组(JZ)及掺量为20%的粉煤灰混凝土试件组(FA-20)进行孔结构分析。 测试得到JZ 与FA-20 在不同温度及龄期下的孔隙率如表4所示。

由表4可以看出,经历冻融循环后的试件孔隙率均有不同程度的增大,说明了上述抗压强度与劈裂抗拉强度下降的原因。 掺入粉煤灰和高龄期养护均可以有效减小总孔隙率。

表4 FZ 及FA-20 混凝土孔隙率%

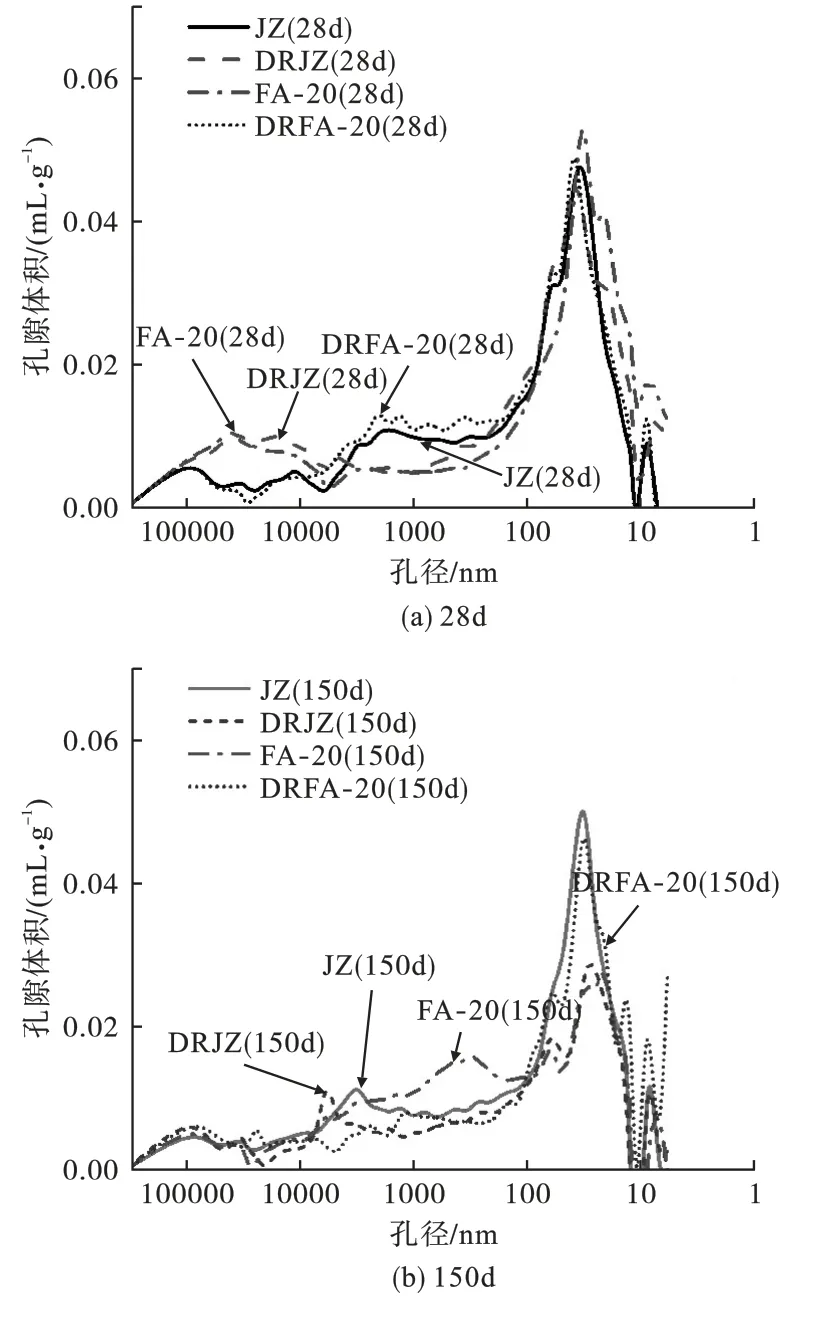

不同龄期的基准组(JZ)与掺量为20%的粉煤灰混凝土(FA-20)分别在常温与经历冻融循环后的孔径分布如图3所示。 图中DR 表示经历冻融循环。

图3 基准组与掺量为20%的粉煤灰混凝土孔径分布曲线

由图3a 可见,经历冻融循环后的28d 混凝土试件中无害孔与少害孔减少,有害孔与多害孔增加,原因是部分中孔在冻融循环作用带来的静水压力和渗透压力作用下转变成大孔。 经历冻融循环后,孔径峰值向左小幅移动,即最可几孔径略有增大,表明冻融循环对小孔影响不大。 对比常温下养护28d 的JZ 与FA-20 试件曲线可以看出,粉煤灰的掺入改善了孔径分布情况,10000nm 以下的孔径数量明显低于基准组,且最可几孔径对应的峰值上移,50nm 以下的少害孔数量增加。 对比养护28d 经历冻融循环后的JZ 与FA-20 试件可以看出,掺入粉煤灰使得混凝土试件中孔径10000nm 以上的大孔数量减少,转变为100 ~10000nm 的中孔,最可几孔径对应的峰值上移,表明小孔数量增加。

由图3b 可见,养护龄期为150d 时,基准试件的最可几孔径对应的峰值较龄期为28d 的试件有所上升,表明少害孔数量增加,而孔径3000nm以下的大孔数量减少。 经历冻融循环后,基准试件最可几孔径对应的峰值大幅下降,且孔径10nm 以下的无害孔数量增多。 对比常温下养护150d 的JZ 与FA-20 试件曲线可以看出,掺入20%粉煤灰可以优化孔径分布,少害孔与无害孔比例增大,有害孔与多害孔比例降低,最可几孔径右移。

对比经历冻融循环的28d 与150d 试件曲线可以看出,养护龄期对于最可几孔径的影响较小,养护150d 后最可几孔径右移约10nm。 曲线在10000nm 处发生突变,中孔数量降低,这是由于粉煤灰本身的填充效应与二次水化反应使得水化产物增多,填充了较大的孔隙。

综上分析可知,掺入粉煤灰能够有效降低混凝土的孔隙率,并且随着养护龄期的增长,混凝土更加密实,总孔隙率减小。 同时掺入粉煤灰还改变了混凝土的孔径分布状态,使得小孔及少害孔数量增加,优化了孔径分布结构,改善了孔状态,提升了混凝土的性能。

2.4 扫描电镜分析

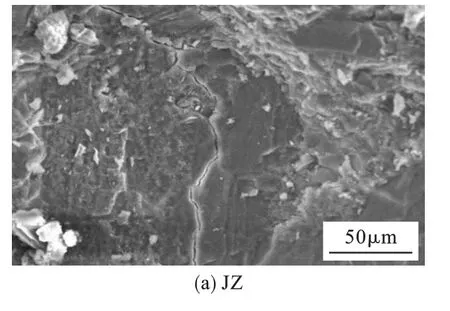

为进一步分析粉煤灰对不同龄期及-70℃冻融循环下混凝土力学性能的影响机理,采用扫描电镜(SEM)对粉煤灰混凝土进行微观形貌的观察。 不同龄期下JZ 与FA-20 经历冻融循环前后的扫描电镜图如图4和图5所示。

图4 28d 基准组与掺量为20%的粉煤灰混凝土微观形貌

图5 150d 基准组与掺量为20%的粉煤灰混凝土微观形貌

由图4a 和图4b 可见,基准组试件在养护28d后表面水化产物结构不够密实,且分布着细小的裂缝,水泥水化生成的絮状凝胶物质结构松散,产物之间的空隙多。 经历冻融循环之后,在静水压力、温度应力等作用下裂缝的宽度增加,并向四周发展出更多的细微裂纹,使得小孔隙贯穿连通,出现了大量不封闭的大孔洞,导致水泥水化产物的结构分散,降低了混凝土的整体强度。

由图4c 和图4d 可见,掺入粉煤灰后水泥的水化产物与粉煤灰中的活性物质反应,生成层状相叠的絮状凝胶物质,并与骨料基体紧密粘结,增加了水泥基体与骨料粘结强度,提升了界面过渡区性能,故FA-20 试件的强度略有提升。 同时,掺入粉煤灰增加了龄期28d 的试件中大孔数量,这与上述压汞试验结果一致。 经历冻融循环的试件表面裂缝继续增加,但没有出现如基准试件中的微小裂纹,并且裂缝分布更加均匀,没有相互连接,可有效减少温度变化带来的应力集中,使得强度损失减小。

由图5a和图5b可见,在150 d养护之后,水泥基体表面出现了大量无定形C-S-H 凝胶物质,这些物质填补孔隙,提高了混凝土内部的密实度。对比图5a 与图4a 可以看出,龄期150d 的试件更加密实,原生裂纹短且小,裂缝的宽度和数量均低于龄期28d 的试件,可在一定程度上提升其抗冻性。 经历冻融循环的龄期150d 试件裂纹多在凝胶物质上开展,裂纹形状细小且弯曲,与龄期28d的试件中长直裂缝有明显区别。

由图5c 和图5d 可以看出,掺入粉煤灰的试件表面凝胶物质相互连接,分布更加均匀,细颗粒较好分散到水泥浆体中。 随着水化龄期的增加,充当微集料的粉煤灰及其水化产物填充在界面过渡区的空隙中,不仅改善了界面结构,也优化了孔径分布,降低了孔隙率,与上述孔结构测试结果一致。

3 结论

(1)常温工况下,养护28d 的试件抗压强度随粉煤灰掺量增加而减小,加入粉煤灰后试件的劈拉强度整体上低于基准组,但随掺量的增加而增大。 养护150d 的试件抗压/劈拉强度与掺量关系曲线均出现最大值,为65.25MPa/4.37MPa,粉煤灰最佳掺量为20%。

(2)20 ~-70℃低温冻融工况下,不同掺量下的粉煤灰均能有效降低混凝土抗压强度损失率,相较于其他掺量的试件,掺量为20%的试件在经历冻融循环后的强度损失率最小,抗冻性能最佳。

(3)混凝土经历-70℃冻融循环后总孔隙率上升、有害孔数量增加及微裂缝生长是混凝土强度降低的主要因素,提升养护龄期与掺入粉煤灰均能降低混凝土孔隙率,增加少害孔比例,优化孔径分布,从而提升混凝土密实度,降低经历冻融循环后的强度损失,提高抗冻性。