基于ABAQUS的汽车悬架稳定杆连接杆疲劳寿命分析

叶丹、王古常、陈博、孙斌、李勤超

(武昌职业学院,武汉 430200)

0 引言

稳定杆广泛应用于各类汽车底盘悬架系统中,其主要作用是提高汽车在行驶中的稳定性,防止车辆行驶时车身过度倾斜,造成不必要的事故。稳定杆在车身倾斜、两侧悬架跳动不一致的情况下,能自身发生扭转,杆身的弹力成为继续侧倾的阻力,起到横向稳定的作用[1]。稳定杆连接杆一般是由2个球铰和杆体本身组成,如果连接杆在行驶过程中失效,可能出现连接杆杆体断裂,零件整体失效的情况。

如何合理设计连杆杆体直径是很多汽车主机厂和其供应商需要考虑的问题。随着CAE技术的不断发展,为解决此类设计问题提供了快捷的验证方法。通过计算机模拟验证能大大缩短设计周期,避免了后期大量的设计改进工作,缩短了产品开发周期,降低了产品研发成本,提升了产品竞争力[2]。另外通过CAE的结果分析,可以为多种优化形式提供方案,满足产品轻量化和降低成本的需求。本文就是通过CAE分析并结合材料S-N曲线,对稳定杆连接杆杆体进行疲劳寿命分析,来确认连接杆的直径设计是否合理。

1 稳定杆连接杆有限元模型建立

1.1 建立三维模型

根据客户提供的设计要求,运用三维建模软件CATIA对稳定杆连接杆进行建模。模型建立的依据主要是根据其工况载荷要求、安装位置以及过往的设计经验,对其尺寸参数进行初步设定。

某车型的稳定杆连接杆设计边界范围客户已明确给出(表1)。为了让稳定杆连接杆在安装和工作的过程中不与周围环境件产生干涉,要求在此边界范围内设计稳定杆连接杆的杆体。根据经验和给定的载荷工况要求,初步估算所需连接杆杆径大小及球头尺寸,并初步建立某车型稳定杆连接杆的设计模型(图1)。其中,连接杆的初步设计直径D=9 mm,两球头中心距L=335 mm。

表1 零件要求的边界范围

图1 某车型稳定杆连接杆初步设计模型

1.2材料选取

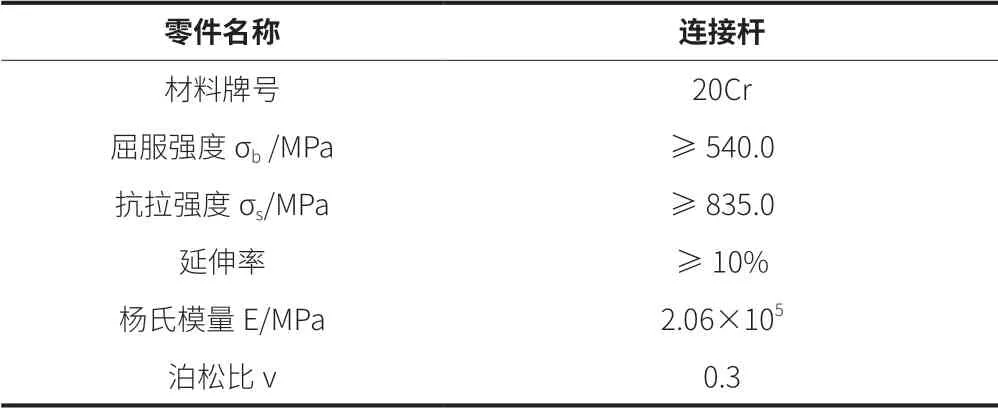

根据设计范围边界,既需要满足强度要求,又需要满足质量要求,因此稳定杆连接杆的材料要选择强度较高的材料。根据过往设计经验,初步选择连接杆杆体的材料为20Cr GB/T 3077。连接杆的球头因受力较大,所以选取强度较高的合金钢42CrMo。球座是给球头提供一个旋转空间,其特点应具有一定弹性,且球座内表面光滑度要求高,润滑效果好,所以球座一般也称为塑料轴承,因此选取材料为PM塑料。防尘罩主要是为球头装置隔绝外界干扰,起到防水防尘作用,并且还需要具有耐磨特性,所以选取材料为CR天然橡胶。本文主要研究的是稳定杆连接杆杆体,其参数特性如表2所示。

表2 20Cr材料参数特性(GB/T 3077-2015)

1.3 有限元模型建立

在有限元分析软件ABAQUS中建立稳定杆连接杆网格模型,对稳定杆连接杆进行网格划分(图2),网格数量共计148 014。

图2 某车型稳定杆连接杆有限元模型

1.4 有限元模型边界条件设置

根据稳定杆连接杆在车上的实际安装情况,它一端固定到汽车悬架系统控制臂上,另一端固定到稳定杆上。其两端的固定方式都是通过稳定杆连接杆球头杆端的螺纹与对应部件固定连接,因此在做模拟分析时,首先要设置螺栓预紧力。在稳定杆连接杆球头杆端增加圆形螺母和简化的方形环境连接件(模拟实际装车环境),螺母和球头杆端用连接(图3)。在螺母上施加螺栓预紧力,预紧力大小根据螺栓等级和实际装车要求进行确定。

如图3所示,在有限元分析软件ABAQUS中对连接杆仿真模型设置有限元边界约束条件,连接杆左端方形连接件上设置约束,限制其6个方向自由度,即±X、±Y和±Z方向的自由度为零。右端方形连接件约束5个方向自由度,释放Z向自由度(Z向是沿连接杆轴线方向),此时模型坐标与整车坐标方向一致。

图3 设置有限元边界约束条件

2 疲劳寿命计算

2.1 疲劳寿命设计方法

疲劳损伤发生在承受交变应力(或应变)作用的零件,零件在低于材料屈服极限的交变应力(或应变)反复作用下,经过一定循环次数后,在应力集中处萌生裂纹。裂纹在一定条件下逐渐扩展,最终发生断裂,这一失效过程被称为疲劳破坏。材料在疲劳破坏前所经历的应力循环次数称为疲劳寿命。

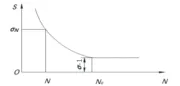

当施加于零件的交变载荷经过一定的循环次数N以后,零件发生疲劳断裂。循环次数N称为疲劳寿命。对零件作用不同载荷进行多次反复加载实验,可测得在不同工况载荷下的零件疲劳寿命,从而获得应力与寿命的一系列对应关系。将这种应力与寿命关系运用曲线表达出来,就构成了疲劳寿命曲线,通常称之为S-N曲线。

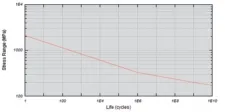

疲劳寿命设计的目的,是让零件在其正常工作中所受的应力低于其高周疲劳极限[3],从而保证零件在长时间疲劳应力作用下能正常工作。S-N曲线是疲劳分析基础,它描述了材料应力与循环寿命的关系。一般情况下可用S-N曲线来确定零件在满足循环次数下的疲劳应力是否符合设计要求[4]。图4是材料的疲劳S-N曲线图,其中纵坐标S表示试样承受的应力幅,横坐标N表示循环次数。

图4 疲劳(S-N)曲线图

材料S-N曲线通常采用三参数幂函数形式,如式(1)所示。

式中 k、C、D——常数

Smax——当N趋近于无穷大时的应力,可近似代表疲劳极限

材料寿命计算公式如下:

式中 Nf— —计算部件的寿命(英里)

NT——达到损伤的总循环数

β——每英里谱总循环数

由于车辆结构的零部件属于低应力、高循环疲劳,故常使用Stress life准则,并使用修正Goodman图,此时S-N 曲线的经验公式修正如下[5]:

式中 σa——应力幅

σm——平均应力

σb——强度极限

σf——断裂真应力

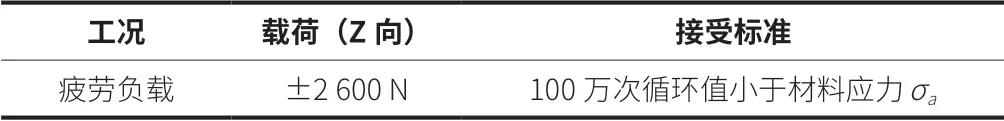

2.2 稳定杆连接杆疲劳寿命要求

稳定杆连接杆的疲劳寿命很重要,汽车生命周期设计一般为10~15年。本文某车型的汽车零件的设计寿命为100万次循环,接近无限寿命。按照此设计要求,计算出稳定杆连接杆需要满足最基本的强度要求。

本文运用S-N曲线计算稳定杆连接杆疲劳寿命的基本思路:首先找出20Cr循环100万次时对应的材料应力值σa,当零件所受应力σmax小于材料应力σa,零件可达到100万次循环。即首先计算稳定杆连接杆在工况载荷(表3)下所达到的应力值σmax,当σmax≤σa时,说明稳定杆连接杆杆体可循环100万次。

表3 工况载荷

当Z方向上加载,为了安全起见,设定安全系数为1.2,即实际加载的载荷F1为:

在ABAQUS中设置好边界条件、负载和螺栓预紧力后,计算后得到应力云图(图5)。应力云图中蓝色区域表示所受应力较小,属于安全区域;红色区域表示所受应力较大,为危险区域。根据应力云图所示,稳定杆连接杆产生的最大应力值为87.3 MPa,应力集中于稳定杆连接杆杆体与球头连接处的焊接区域。

图5 加载2 600 N时连接杆的应力云图

同理,在Z方向加载-2 600 N的负载时,实际载荷F2为:

根据计算后得到应力云图(图6),最大应力值为149.2 MPa。相比F1工况所产生的应力87.3 MPa,工况F2所产生应力较大,即σmax=149.2 MPa,且应力集中在稳定杆连接杆杆体与球头连接处的焊接区域。

图6 加载-2 600 N时连接杆的应力云图

根据实验所得材料20Cr的S-N曲线如图7所示。由20Cr的S-N曲线图可知,当20Cr材料循环100万次时,所受的应力σa=216.0 MPa。

图7 20Cr 材料S-N曲线

当在稳定杆连接杆一端施加Z向载荷时,所产生的最大应力σmax=149.2 MPa,该应力小于20Cr材料循环100万次的应力σa,即σmax<σa。这表明稳定杆连接杆杆体应力最大值为149.2MPa,小于材料循环100万次达到的应力216.0 MPa。因此当材料选取为20Cr,连接杆杆体直径设置为D=9 mm、两球心中心距L=335 mm,质量为371 g时可以满足设计要求。

3 结束语

当对要求较高的零件进行设计时,除了外形需符合要求外,其本身的强度和使用寿命也有具体指标。在数字化疲劳寿命预测工具出现前,设计人员只能根据个人经验按照“设计——打样——实验”的流程来设计零件。当实验不合格时需要修改设计重复上述过程,这往往需要耗费大量的时间和成本。本文运用有限元分析软件对处于设计状态的零件进行受力分析,结合其本身的材料特性来判断设计的零件能否满足使用要求。如结果不符合预期,可直接在设计阶段修改,省略了因设计不合格产生的打样、实验成本和时间。本文通过ABAQUS计算零件所产生的应力并对照材料的S-N曲线,确定了零件结构设计符合疲劳寿命要求,大大缩短了设计周期,降低了设计成本。