基于S7-300PLC的矫直机辊缝控制设计

周红芳

(西安交通工程学院,西安 710300)

0 引言

近年来,航空航天和医疗器械等领域对铝板材和铝卷材的需求量越来越大,同时对其表面平直度要求越来越高,矫直机通过调节辊缝值大小,来消除板材和卷材波浪弯,使铝材表面平直。根据铝材板面波浪弯不同的形状,支撑辊被调节成不同的凸度,当具有不同波浪弯度的板材通过辊缝时,经过反复矫直,消除板材弯曲及瓢曲缺陷,达到矫直目的。本文提出了采用旋转编码器计数支撑辊上升和下降的高度,将编码器的脉冲数通过西门子高速计数器FM350-2计数,在PLC中编写支承辊上升和下降高度程序,将程序计算的高度值输出至上位机,显示辊缝值的大小。矫直机主传动采用直流调速装置调速,通过PROFIBUS总线与CPU315-2DP进行数据交换,控制工作辊的速度和转矩。

1 十三辊矫直机系统简介

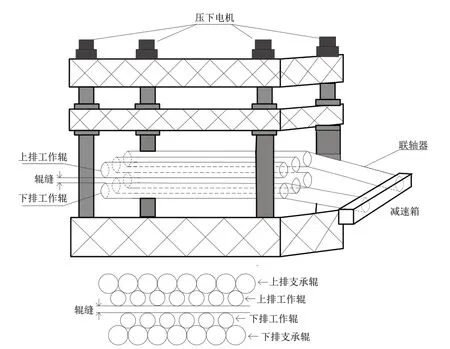

平行辊矫直机是目前应用最广的矫直机。板材矫直过程中,通过支承辊来改变工作辊的凸度,在板材波浪部位的矫直辊的支承辊不加压力,而在平直部位的矫直辊的支承辊加大压力使该部位的板材产生较大弯曲,结果会使原来的长纤维处于压缩状态,使原来的短纤维处于拉升状态,如此反复多次将逐渐消除波浪弯曲和瓢曲缺陷[1]。矫直机主要由压下机构、主传动机构和调整机构等组成。矫直机的基本组成机构如图1所示。

图1 十三棍矫直机简图

1)压下机构。由4台压下电机带动压下丝杆上下移动实现压下横梁和上辊系的上下动作,调整上辊系压下量,使上下工作辊之间的辊缝值达到板材厚度的要求,便于不同厚度板材的矫直。四台压下电机通过组态上位机上的投入和切除按钮控制。入口压下电机和出口压下电机共同控制矫直机的倾斜度,使矫直机的入口开口度大于出口开口度,方便矫直机咬入波浪弯曲度较大的板材。

2)主传动机构。矫直机的上下两排工作辊用万向连接器连接至减速器的齿轮,齿轮经过机械减速装置与直流电动机轴承连接。且上联轴器驱动7个辊,下联轴器驱动6个辊。采用西门子6RA70直流调速装置驱动主传动电机,S7-300PLC与6RA70直流调速装置通过现场总线PROFIBUS-DP通信,控制直流电机的速度与转矩。

3)调整机构。矫直机的调整机构采用弯辊凸度法调节辊缝值大小,能够有效的消除瓢曲缺陷。在上下工作辊的背面装有一排支承辊,不但增强了工作辊的刚度,而且防止工作辊在工作时产生塑性变形。下支承辊由7个辊组成一排,上支承辊由8个辊组成一排,每个下支承辊都配有一台电动机,可以控制支承辊的上下移动。根据板面波浪弯度的不同,支承辊被调节成不同的凸度,板材经过辊缝反复弯曲之后,可消除板材的波浪弯曲,达到矫直目的。

2 硬件控制系统设计

硬件系统选用西门子控制器CPU315-2DP作为控制中心。精整剪切线分布广,十三棍矫直机是其中一部分,因此采用PROFIBUS-DP网络的分布式I/O,ET200M是标准的DP从站。分布式I/O ET200M安装在十三棍矫直机操作台控制柜中,减少现场接线。PROFIBUS-DP的优点是在STEP7编程软件中简单的组态,甚至在不编写程序的情况下,就可以实现DP网络的通信[2]。

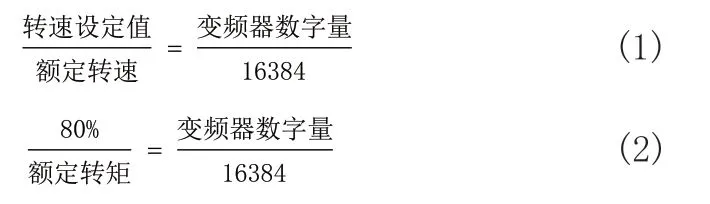

矫直机主传动部分采用直流电动机驱动工作辊工作,其输出功率大小为144KW,转速大小为1200r/min,采用西门子6RA70直流调速装置驱动主传动直流电动机。直流调速装置与CPU315-2DP之间通过PROFIBUS-DP总线进行通信,转速设定值以转速大小形式给定,转矩限幅值以额定转矩百分比给定,通过上位机写入CPU315-2DP,编写程序将转速给定值与转矩限幅值转化为直流调速装置能识别的数字量后,由现场总线PROFIBUS-DP传输至直流调速装置,作为直流调速装置的速度给定与转矩限幅值。

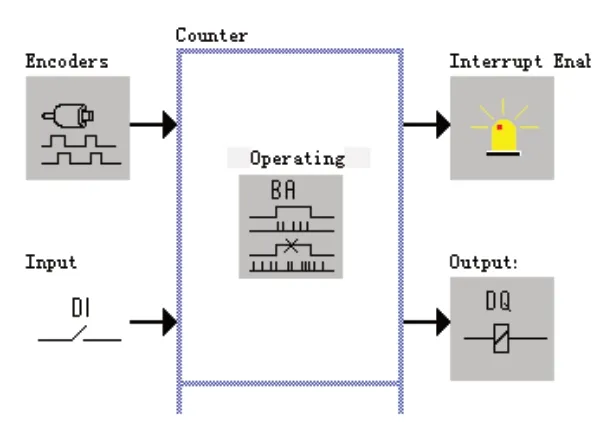

矫直机辊缝值通过旋转增量式编码器测量,编码器安装在支撑辊电机轴上,当支撑辊电机转动时,带动编码器旋转,同时编码器输出脉冲数被高速计数器模块FM350-2计数,编写辊缝控制程序,达到辊缝值精确控制。矫直机硬件控制系统如图2所示。

图2 矫直机硬件控制系统

3 矫直机主传动控制

3.1 设置直流调速装置6RA70端子

1)开关量输出端子:直流调速装置内部状态字第0位,即开机准备好B0100连接至46与47端子,当状态字第0位为1时,继电器输出触点闭合,直流调速装置冷却风机合闸,为直流调速装置运行做准备;直流调速装置内部状态字第3位,即故障信号B0100连接至48与54端子,当变频器无故障,状态字第3位为1,继电器输出触点闭合,控制直流电机抱闸打开。同时将K3触点连接至105和106,即就是“进线接触器控制端子”,当变频器有故障时,继电器K3失电,K3触点断开,即端子105和106之间的继电器触点断开,109与110端子连接继电器K1断电,以便在15ms时间内分断主接触器KM1,OFF2安全停车功能起作用[3]。直流调速装置设置端子如图3。

图3 直流调速装置端子设置

2)开关量输入端子:37和38具有固定功能,其中37接入合闸/分闸信号,38接入使能信号。当控制器冷却风机合闸接触器KM2得电,且控制器无故障接触器KM1也得电,则主回路合分闸接触器KM3得电,KM3触点闭合连接至端子37,上升沿启动,为0时为OFF1(斜坡下降停车);编写PLC使能程序,将PLC数字量输出Q100.0连接至端子38,端子38用于控制字的第3位,逆变脉冲使能,运行的必要条件。

3.2 直流调速装置6RA70与CPU315-2DP之间通信设置

当生产线完成穿带工作后,开始正常生产时,直流调速装置工作在转速环饱和,转矩限幅工作状态。速度设定值与转矩限幅参考值通过上位机输入域DB101.DBD0和DB101.DBD4输入,通过MPI总线传输给CPU315-2DP,其中矫直机额定转矩为525N·m,转矩限幅为额定转矩的80%。

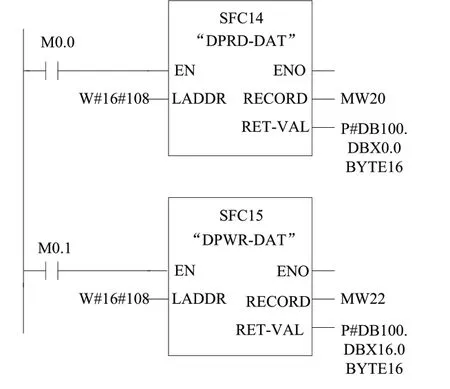

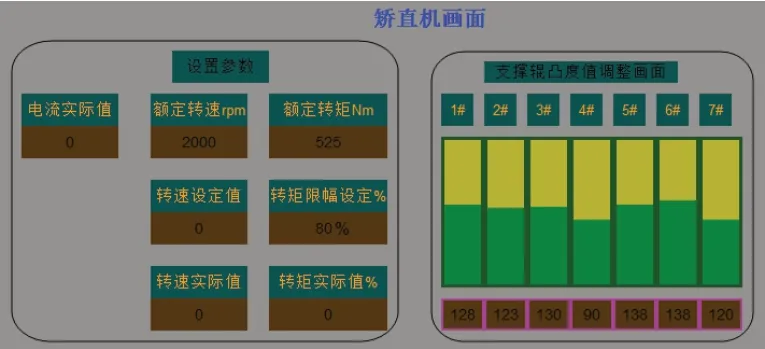

直流调速装置与CPU315-2DP之间通过现场总线PROFIBUSDP传输数据,在编程软件STEP7中调用系统功能SFC14和SFC15来读写直流调速装置数据区PZD中的数据。在上位机输入域DB101.DBD0输入速度设定值,经公式(1)计算后,得到数字量DB100.DBD0,由SFC15传输给直流调速装置,作为直流调速装置转速给定,在上位机输入域DB101.DBD4输入转矩限幅值,经公式(2)计算后得到转矩限幅相对应的数字量,由SFC15传输给直流调速装置,作为直流调速装置转矩限幅值,同时,SFC15传输控制字到直流调速装置,控制直流调速装置的运行过程。通过SFC14将直流调速装置状态字、转速实际值及转矩实际值数字量传输到PLC,用类似的方法编写转矩的实际值与转速实际值程序,将参数显示在上位机参数设置画面上[4]。通信程序如图4所示。

图4 直流调速装置与 PLC通信数据传输

4 矫直机辊缝控制

4.1 FM350-2高速计数器控制辊缝值

下排矫直辊安装有支撑辊,支撑辊用调整电机带动,依据板面波浪弯度大小调节支撑辊调节电机正反转,形成不同的凸度。FM350-2功能模块是具有计量功能的8通道计数模块,将编码器的信号线接至FM350-2端子A0~A7,方向信号线接至端子B0~B7,以及接好其它控制端子。当支撑辊调整电机旋转时,安转在调整电机轴上的编码器同步旋转,高速计数器FM350-2将读取编码器产生的脉冲,编写程序计算出支撑辊上升与下降的位移,即精确调整上下矫直辊之间的辊缝凸度值。

在STEP7软件中对高速计数器进行硬件组态,将FM350-2组态在PROFIBUS-DP远程从站ET200M中,起始地址为276,创建具有相关用户定义数据类型UDT1的数据块DB10,组态计数方式为连续计数,编码器选择为双通道输出型,其它的默认。FM350-2硬件组态如图5所示。

图5 FM350-2硬件组态图

4.2 辊缝软件设计

根据板带波浪弯形状的不同,支撑辊被调节成不同的凸度。当支撑辊电动机旋转时,带动增量式旋转编码器转动输出脉冲,通过高速计数器FM350-2计数精确定位其位置。当编码器与调整电机正向旋转时,A相比B相超前90°,进行加计数,位移值增大,相对应辊缝值减小;当调整电机反向旋转时,A相比B滞后90°,进行减计数,位移值正向减小,相对应辊缝值增大。

在FC100中调用功能FC2、FC3、FC4。其中FC2是高速计数器的控制模块,在FC2中用软件门DB10.DBX23.0-DB10.DBX23.7控制计数器的开始计数与停止计数;FC3是写功能模块,将高速计数器FM350-2读取的当前实际值直接装载在DB10.DBD52-DB10.DBD80中,以便更改当前计数值,计数器会直接将新计数值用作当前计数值;FC4是读功能模块,高速计数器FM350-2通过FC4读取编码器脉冲当前实际值,且将读取的当前值存储在DB10.DBD148-DB10.DBD204中。根据位移=脉冲数×脉冲当量[5],其中脉冲当量大小为0.05,编写支撑辊上升下降位移程序,并将位移值显示在上位机监控画面上,方便工作人员观察。1#支承辊调整电机调节辊缝凸度值如图6所示。

图6 1#支撑辊调整电机调节辊缝程序

5 上位机设计

上位机软件采用西门子WinCC V7.0进行设计,设计矫直机系统监控画面。矫直机画面包括参数设置和支承辊凸度调整两部分。需要设置的矫直机参数有:主传动电机的额定转速、额定转矩和以百分比设置转矩限幅值。需要显示的其它参数有:转速实际值、电流实际值和以百分比形式表示的转矩实际值。支承辊凸度调整画面显示当前支承辊的准确位置。矫直机画面如图7所示。

图7 矫直机换面

6 结语

退火后铝板材波浪弯曲度较大,因此必须采用矫直机来矫直消除板材的波浪弯,本文设计了针对不同的波浪弯,调整支承辊电机来调节辊缝凸度值,用西门子高速计数器FM350-2计数编码器的脉冲数,编写支承辊上升下降位移程序,精确控制辊缝凸度值大小,板材经过矫直机反复矫直后,到达板材表面平直,提高产品质量。