C70大流态混凝土在工字梁中的应用研究

陶煜峰,董自前,何 涛,鄢生全

(保利长大工程有限公司,广州 510620)

随着我国交通事业的快速发展,高强大流态混凝土应用越来越普遍。蒲建明等[1]对贵阳花果园项目N区双子塔外框-核心筒结构采用当地混凝土原材料配置了C70高强大流态免振机制砂混凝土,并通过多种试验方法对C70混凝土工作性能进行了试验研究,确定了混凝土配合比参数,并成功应用于工程施工。黎明[2]采用常规混凝土投料工艺措施,研究生产了C80~C100大流态机制砂高强混凝土,并实现泵送施工,泵送高度达到166 m。韩涛等[3]研究了在不采用硅灰的情况下,配制高强大流态混凝土技术路线,同时对于混凝土原材料、配合比参数等提出了技术要求。通过调研发现,目前高强大流态混凝土多采用高标号水泥,粉煤灰和矿粉复掺[4-7],有些研究也采用硅灰或者微珠[8-10]。论文借鉴现有研究成果,开展C70大流态混凝土配合比和施工工艺研究。

1 工程概况

该工程为中山西环高速公路,其预制梁设计为工字梁,采用先张法施工工艺,混凝土设计强度等级为C70。断面结构如图1所示。

相对常规混凝土预制装配式T梁,其下翼缘马蹄宽度较大,且因预应力钢绞线集中布置于下马蹄处,振动棒无法深入振捣。如采用普通混凝土,则会因工字梁特殊的结构,预应力钢绞线与钢筋占据着工字梁下马蹄内的大部分空间,混凝土无法充盈模板内的各个角落。因此,为保证工程施工质量,提高施工效率,需配制自流性良好、抗离散性高、保水性优良的混凝土来满足实际施工需要。

2 混凝土性能要求与原材料

2.1 混凝土工作性能的确定

根据CECS 104:99《高强混凝土结构技术规程》的规定及结合此工程实际情况,采用掺高活性矿物材料矿渣粉和粉煤灰、高性能减水剂、优质的中粗砂和5~20 mm连续级配的碎石,在低水灰比的情况下配制坍落度在250 mm、扩展度在600 mm以上的大流动性高强度混凝土,初凝时间为6~8 h,终凝时间10~12 h。

2.2 配制强度的确定

依据JGJ55—2011《普通混凝土配合比设计规程》4.0.1要求,≥C60混凝土配制强度按式(1)确定。

fcu,0≥1.15fcu,k=1.15×70 MPa=80.5 MPa

(1)

所以C70高强度混凝土试配强度需要按照80.5 MPa。

2.3 原材料情况

2.3.1 水泥

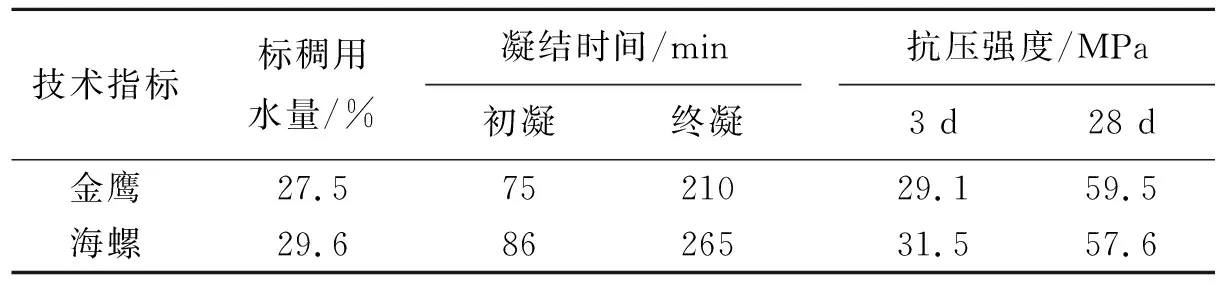

水泥采用广东广信青洲的金鹰牌PⅡ52.5R水泥及海螺水泥厂的海螺PⅡ52.5R水泥进行试验,水泥技术指标见表1。

表1 两种水泥的技术指标情况

2.3.2 集料

1)细集料采用Ⅱ区中粗砂,细度模数2.6~2.9。

2)粗集料采用开平百信石场5~10 mm和10~20 mm碎石掺配成5~20 mm连续级配碎石,压碎值9.2%。

2.3.3 掺和料

1)矿粉采用唐山曹妃甸盾石S95级粒化高炉矿渣粉。

2)粉煤灰采用台山电厂、恒运电厂生产的F类Ⅰ级粉煤灰。

2.3.4 外加剂

外加剂为聚羧酸高性能减水剂,减水率>25%,采用江苏苏博特新材料股份有限公司及广东强仕建材有限公司生产的聚羧酸高性能减水剂。

3 工程实体施工试验

通过前期的室内试验室配合比设计及试配,初步确定C70混凝土的配合比。开展了二次实体施工确定C70大流态混凝土在工字梁施工中应采用的配合比和采取的浇筑振捣方法。

3.1 第一次浇筑

3.1.1 配合比

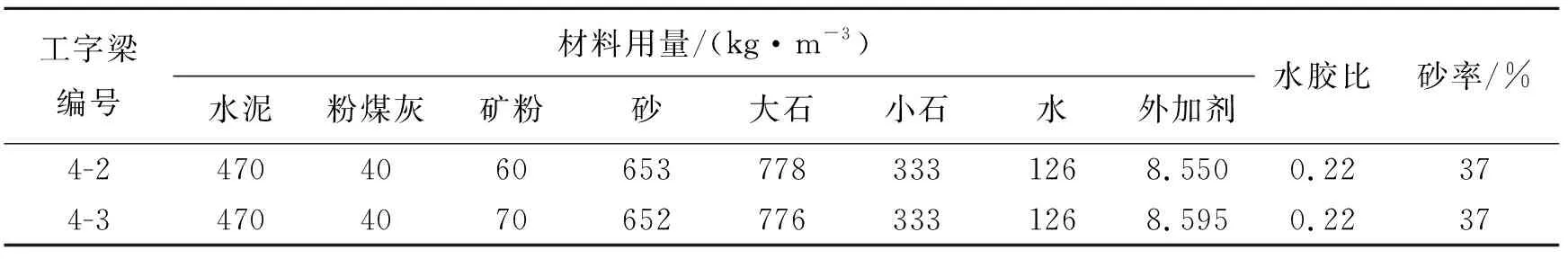

第一次工程实体施工试验采用的C70混凝土配合比见表2,工字梁编号4-2采用金鹰水泥,工字梁编号4-3采用海螺水泥,粉煤灰和矿粉复掺,胶凝材料用量为570 kg,水胶比0.22,砂率37%。

表2 第一次工程实体试验C70工字梁混凝土配合比表

3.1.2 浇筑过程

1)环境温湿度

工字梁第一次浇筑时间为2021年7月31日20点~2021年8月1日04点,施工现场施工期间温度为26~30 ℃、湿度为75%~80%。

2)模板处理

现场模板洁净后涂抹脱模剂,使用的脱模剂为湖南金华达公司“一品”牌EP-1型脱模剂,涂刷涂膜剂后静置超过24 h。

3)浇筑工艺

工字梁施工现场混凝土浇筑采用吊斗装卸料进行浇筑,两片梁同时进行,混凝土分三层进行浇筑(底板→腹板→顶板),施工顺序为先浇筑预制梁底板(马蹄部分),采用ZN-50型行星式高频振动棒进行振捣一遍,然后采用附着式辅助振动器进行振捣20 s;第二层浇筑为梁的腹板混凝土,用ZN-50型行星式高频振动棒进行振捣一遍,第三层浇筑为梁的顶面板混凝土,用ZN-50型行星式高频振动棒进行振捣密实。

施工混凝土和易性检测:4-2梁坍落度260 mm,坍落扩展度780 mm;4-3梁坍落度240 mm,坍落扩展度600 mm。

4)拆模效果

工字梁拆模后外观颜色不均,一是混凝土外观有水痕;二是脱模剂涂刷后雨水冲刷、灰尘占附,有明显脱模剂痕迹;三是施工时间过长,有明显的施工缝,上下层混凝土色差较明显。

3.1.3 混凝土强度

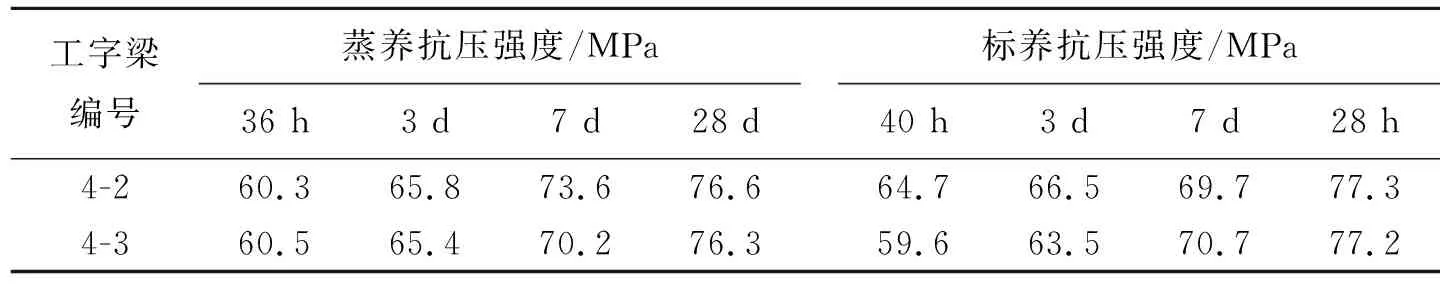

1)混凝土试件强度

混凝土试件强度进行同条件养护试件抗压强度(蒸养)及试验室标准养护强度的检测,见表3,蒸养后混凝土的抗压强度达到放张要求(强度≥60 MPa)。

表3 第一次工程实体试验C70工字梁混凝土抗压强度

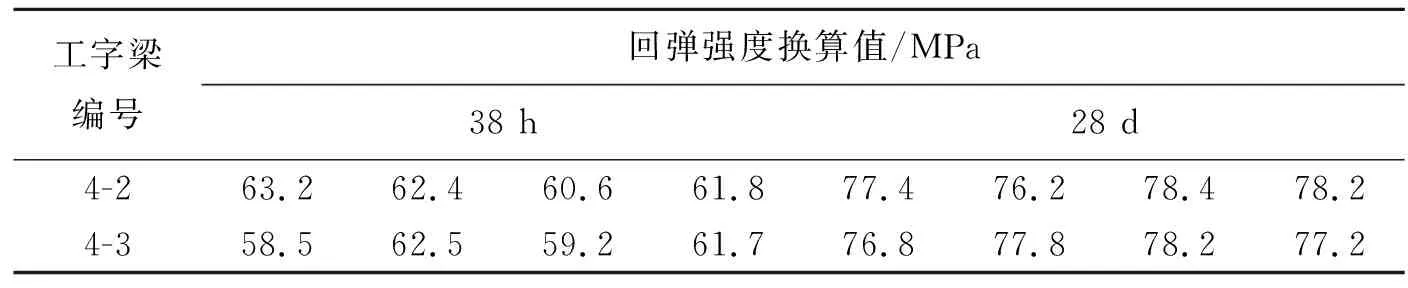

2)混凝土无损检测强度

工字梁拆模后对梁体进行了回弹强度检测,回弹检测依据《高强混凝土强度检测技术规程》JGJ/T 294—2013。具体回弹强度值见表4。

表4 第一次工程实体试验C70工字梁混凝土回弹强度表

3.2 第二次浇筑

3.2.1 配合比

第二次工程实体施工试验采用的C70混凝土配合比见表5,工字梁编号4-4采用金鹰水泥,工字梁编号4-5采用海螺水泥,粉煤灰和矿粉复掺,胶凝材料用量为570 kg,水胶比0.22,砂率37%。

表5 第二次C70工字梁混凝土配合比表

3.2.2 浇筑过程

1)环境温湿度

工字梁第二次浇筑时间为2021年10月3日19点50分~2021年10月4日03点,施工现场施工期间温度为26~31 ℃、湿度为75%~82%。

2)模板处理

现场模板洁净后涂抹脱模剂,使用的脱模剂为湖南金华达公司“一品”牌EP-1型脱模剂。

3)浇筑工艺

工字梁施工现场混凝土浇筑采用吊斗装卸料进行浇筑,两片梁分先后连续浇筑。混凝土分三层进行浇筑(底板→腹板→顶板),施工顺序为先浇筑预制梁底板(马蹄部分),采用ZN-50型行星式高频振动棒进行振捣一遍,然后采用附着式辅助振动器进行振捣20 s;第二层浇筑为梁的腹板混凝土,用ZN-50型行星式高频振动棒进行振捣一遍,第三层浇筑为梁的顶面板混凝土,用ZN-50型行星式高频振动棒进行振捣密实。

施工混凝土和易性检测:4-4梁坍落度235 mm,坍落扩展度560 mm;4-5梁坍落度230 mm,坍落扩展度540 mm。

4)拆模效果

工字梁拆模后外观颜色不均,混凝土坍落扩展度偏小,底板倒角处气泡较多,局部出现蜂窝现象,主要原因是混凝土工作性能控制不佳,有一定的泌水现象。

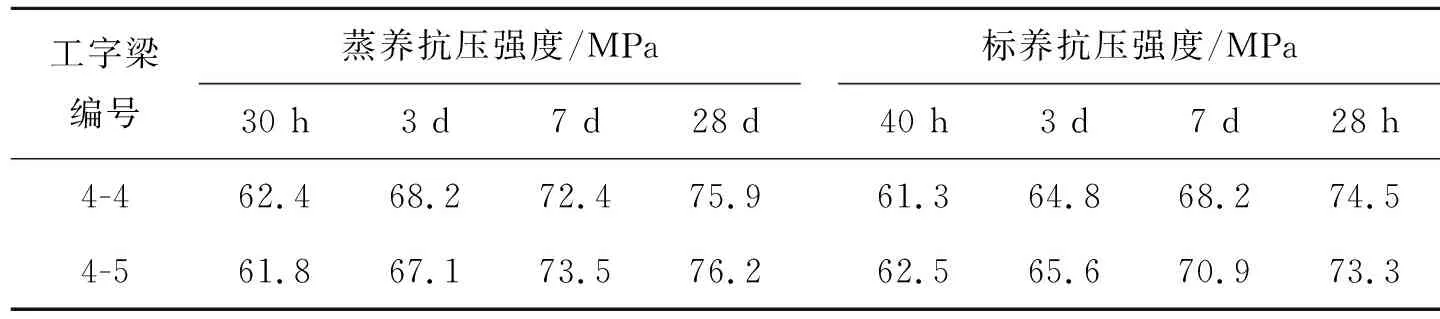

3.2.3 混凝土强度

1)混凝土试件强度

混凝土试件强度进行同条件养护试件抗压强度(蒸养)及试验室标准养护强度的检测,见表6,蒸养后混凝土的抗压强度达到放张要求(强度≥60 MPa)。

表6 第二次试验抗压强度

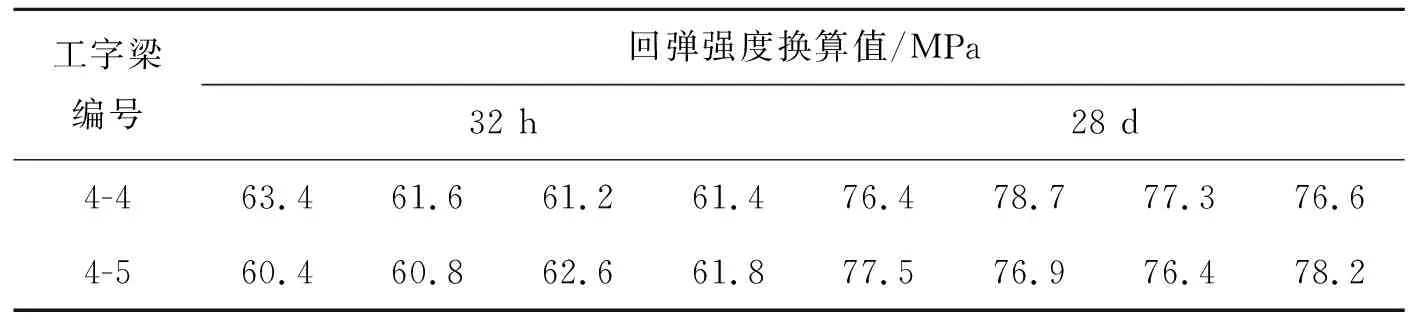

2)混凝土无损检测强度

工字梁拆模后对梁体进行了回弹强度检测,回弹检测依据《高强混凝土强度检测技术规程》JGJ/T 294—2013。具体回弹强度值见表7。

表7 第二次试验回弹强度

4 施工分析总结

在二次工字梁施工中,对各种脱模剂、施工工艺、外加剂、混凝土和易性等进行对比,检验了大流态混凝土配合比在工字梁实体中的实用性、可操作性,通过上述工字梁的混凝土施工,得出如下结论:

1)大流态混凝土应按4-2、4-5梁的配合比进行施工,胶凝材料以570 kg/m3(470+40+60)为宜;

2)施工混凝土和易性的控制:坍落度240~260 mm,坍落扩展度600~700 mm。底板混凝土的坍落度控制在(255±5)mm、坍落扩展度控制在650~700 mm,易于填充底板倒角空间,减少倒角面大气泡的形成。工字梁顶面设计横坡,顶板混凝土的坍落度控制在240~245 mm、坍落扩展度控制在600~630 mm,利于顶板混凝土施工横坡的浇筑形成,保证结果尺寸满足设计要求。

3)严格控制进场原材料的质量,细集料Ⅱ区中粗砂,细度模数2.6~2.9,含泥量<2%;粗集料5~20 mm连续级配,压碎值<10%,含泥量<0.5%。

4)混凝土生产过程的控制,保证足够的搅拌时间,生产搅拌时间需≥150 s;保证供应及时,避免施工现场等料的现象。

5)混凝土施工过程施工时间的控制,需现场改进施工工艺,缩短混凝土施工时间,避免施工缝的产生,避免布料时残留于模板的水泥浆风干,而产生色差,从而改善混凝土外观质量。

6)混凝土振捣工艺的控制,遵循分层浇筑、附着式与插入式结合方式,并采用快插慢提工艺,充分引出混凝土中的气泡。混凝土宜分三层进行浇筑(底板→腹板→顶板),施工顺序为先浇筑预制梁底板(马蹄部分),采用ZN-50型行星式高频振动棒进行振捣一遍,然后采用附着式辅助振动器进行振捣20 s(附着式振捣采用间隔式振捣,先振捣10 s停10 s后再振捣10 s);第二层浇筑为梁的腹板混凝土,用ZN-50型行星式高频振动棒进行振捣一遍;第三层浇筑为梁的顶面板混凝土,用ZN-50型行星式高频振动棒进行振捣密实,振捣位置间隔不超过30 cm,避免漏振出现蜂窝麻面的现象。

5 结 语

通过在广东省中山市西环高速公路的工字梁施工的工程总结以及一系列的试验数据可以看出,C70大流态混凝土配合比在预制工字梁实体中的实用性高,强度稳定,可操作性强,施工工艺简单,具备较高的推广应用价值,也可以应用于其他内部空间狭窄的结构物中,具有较强的借鉴、参考意义。但是混凝土外观质量尚存在缺陷,需进一步研究提高。