减速器热分析虚拟仿真软件开发

蔡 宝, 徐立晨, 谈忠强, 娄伙涛

(上海第二工业大学 工程训练中心, 上海 201209)

0 引 言

减速器的设计与研发一直是工程技术研究的热点, 而因受热过高导致减速器使用寿命变短是常见的工程问题[1-2], 工程上在设计和选用减速器时常根据经验公式计算或依赖资深工程师的经验。依靠齿轮传动手册往往设计周期较长, 相关参数的选择容易出错, 而应用先进的计算机软件开发技术, 包括图像处理, 智能交互技术, 可以更方便快捷和准确地处理传统工程问题[3-5]。

近年来, 虚拟现实 (VR: Virtual Reality) 技术得到长足发展, 其在工业中的应用亦愈发成熟。VR技术最初应用于教育教学领域, 重新构造了相关专业的教学结构和教学体系[6], 结合深度学习和图像处理功能, 可开发出功能较强的检测或识别系统[7-8]。特别是近年来增强现实和混合现实技术的发展, 在各学科或领域都发挥了积极的作用[9-10]。目前针对减速器相关特性进行VR应用成果较多, 比如针对减速器主要传动零件进行虚拟样机仿真[11], 针对减速器所有传动部件结构设计虚拟仿真平台等[12]。Unity3D具有可多平台发布、 在诸多操作系统中可独立运行、 支持工业数据通信等特点, 是几年来进行VR开发的主流引擎。针对减速器热分析问题, 笔者使用Unity3D开发减速器热功率快速计算软件, 对比有限元仿真结果, 开发温度云图虚拟仿真, 并据此讨论了不同温度下的冷却要求。

1 基于Unity3D的计算软件开发

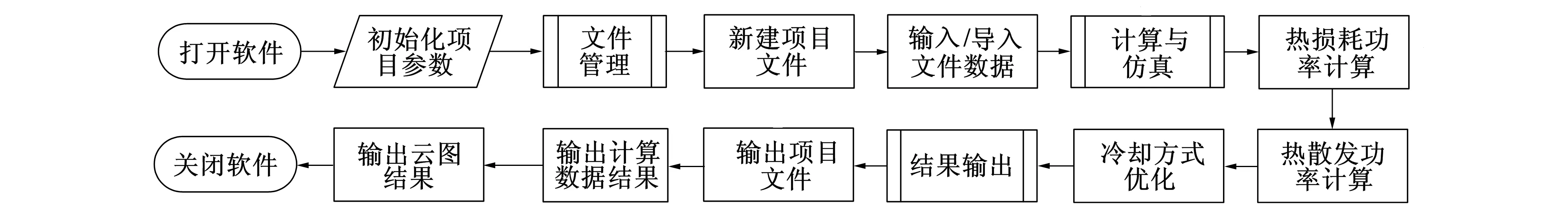

减速器热分析和虚拟仿真的系统框架如图1所示, 系统分为全局管理(文件、 项目、 数据管理)、 热分析与仿真(数据初始化、 热功率计算、 冷却方式优化)、 其他功能(帮助文档、 系统更新、 开发者参考)三大主体。图2为系统设计流程。

图1 系统框架Fig.1 System framework

图2 系统设计流程Fig.2 System design process

减速器热功率计算包括热损耗功率计算和热散发功率计算, 为保证软件开发的准确性, 笔者参照齿轮设计软件等国家标准[13], 搭建热功率计算所需数学模型。

1.1 计算模型搭建

1.1.1热损耗功率计算模型

减速器热损耗总功率

Pv=Pv1+Pv2+Pv3+Pv4+Pv5+Pv6

(1)

由于篇幅限制, 仅列出齿轮啮合损耗功率相关计算公式

其中Pv1为齿轮啮合损耗功率,fm为啮合摩擦因数,T1为小齿轮转矩,n1为小齿轮转速,βw为节圆上的螺旋角,M为啮合机械效率,L为润滑剂常数,v为节圆线速度,z1为小齿轮齿数,z2为大齿轮齿数,b为配对齿轮接触齿宽,rw2为大齿轮节圆半径,αw为端面啮合角,Hs为接近起始点滑动率,Ht为齿凹端点滑动率,u为齿轮传动比,ra1为小齿轮顶圆半径,ra2为大齿轮顶圆半径,rw1为小齿轮节圆半径。

1.1.2 热散发功率计算模型

减速器热散发功率计算公式包括自然散发、 风扇冷却散发、 盘状管通水冷却、 润滑油经冷却器热散发功率等。当自然散发功率不能满足要求时, 需选用适当的冷却方式, 重新计算热散发总功率。

自然散发功率

PQ1=ACKΔT

(8)

(9)

其中AC为暴露在空气中齿轮箱表面积, ΔT为温差,K为传热系数,Bref为环境修正系数,BV为空气流速修正系数,BA为海拔或空气密度修正系数,BT为最高油温变化修正系数,BD为运行不同时间修正系数。

1.1.3 传热理论计算模型

根据传热学基本理论与公式, 采用冷却水管需计算介质之间的传热系数, 根据实际传热温差计算传热量, 最后比较理论传热面积与实际传热面积, 以判断水冷是否满足要求, 计算模型如下。

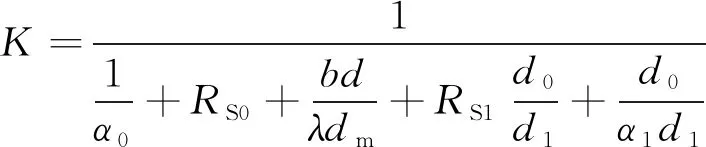

基于外表面的传热系数

(10)

其中RS0为冷却水侧的污垢热阻,RS1为润滑油侧的污垢热阻,α0为润滑油与管壁复合表面传热系数,α1为冷却水与管壁复合表面传热系数,d0为冷却水管外直径,d1为冷却水管内直径,dm为水管中径,λ为铜管导热系数,b为管壁厚。

对数传热温差

(11)

其中T为润滑油温度,t1为冷却水管出水温度,t2为冷却水管进水温度。

传热量

Q=mcp(t1-t2)

(12)

其中m为冷却水质量,cp为冷却水比热容。

理论传热面积

(13)

实际传热面积

Ap=nπd0l

(14)

其中n为润冷却水管根数,l为冷却水管总长度。

1.2 Unity3D引擎架构阐述

引擎框架在整个软件开发中具有核心地位, 它决定了软件层次的高低和后期维护的难易程度。图3为Unity3D引擎框架图, 包含6个基本框架所对应选用的工具或编程语言。Unity3D包括了软件开发使用的所有工具, 例如本文的热功率数值计算界面开发使用的NGUI(Next Generation User Interface)工具, 温度场虚拟仿真开发使用的CSharp messenger工具和粒子系统, 数据读取与写入使用的Unity3D与Excel表格等。

2 热功率计算实例验证

2.1减速器基本参数

笔者以SEW(Süddeutschen Elekromotoren-Werke)的KHF97三级减速器为例, 阐述软件热功率计算与优化过程, 减速器三级齿轮与轴承基本参数如表1所示。

表1 3级齿轮和轴承参数表

2.2 热损耗功率计算

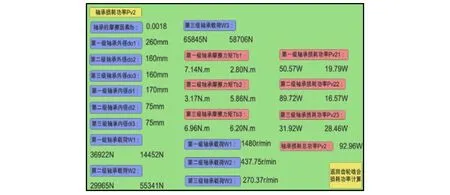

根据式(1)~式(7)研发的热损耗功率的计算界面如图4~图6所示。由于计算过程较为冗长, 这里以轴承损耗功率计算为例(见图4), 通过界面的按钮点击可以返回或进入其他计算界面, 界面中轴承摩擦系数、 各级轴承内外径、 载荷需手动输入数值, 各级轴承摩擦力矩、 损耗功率以及总功率为计算自动生成。

图4 轴承损耗功率计算界面Fig.4 Interface of bearing power loss calculation

2.3 热散发功率计算

图5为自然热散发功率计算界面, 根据图5计算结果可以看到KHF97减速器通过自然冷却时修正热功率小于输入功率(75 kW), 所以会出现“过小”的提示, 表明减速器需通过其他方式进行冷却处理。笔者综合考虑可操作性和经济效益, 采取如图7所示的冷却方案, 在减速器箱体底部加入冷却管进行水冷。图6为采用盘管冷却后的修正热功率计算结果, 当修正热功率大于输入功率时会出现“合格”的提示, 表明采用这种冷却方式是正确的。

图5 自然热散发功率计算界面 图6 盘管水换热功率计算界面 图7 减速器冷却方案选择Fig.5 Natural heat dissipation power calculation interface Fig.6 Coil water heat transfer power calculation interface Fig.7 Selection of reducer cooling scheme

该软件通过对减速器进行热散发和损耗功率的理论计算, 优化了减速器的冷却方式, 采用了盘管冷却的新方式。为更准确地得到盘管冷却的传热过程, 笔者对盘管冷却方式进行了冷却水传热计算和温度场虚拟仿真。

3 冷却水传热虚拟仿真

3.1传热性能计算

根据传热理论计算公式(式(10)~式(14)), 计算传热系数、 传热量、 传热温差和理论传热面积, 通过对比理论与实际传热面积判断冷却方案是否满足传热要求。传热计算界面如图8所示, 如果理论计算传热面积小于实际面积, 软件界面会提示“合格”, 否则需要更改冷却水管排布方式。

图8传热性能计算界面Fig.8 Heat transfer performance calculation interface

3.2 冷却水温度场虚拟仿真

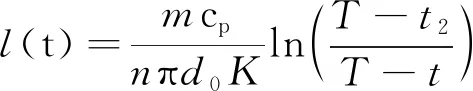

在冷却水管进水温度、 直径和根数不变的情况下, 设冷却水管截面温度为t, 则其长度l是温度t的函数, 记为l(t), 且有

(15)

在Unity3D中表示颜色通常使用RGB法, RGB颜色表示为

C=0.299R+0.587G+0.114B

(16)

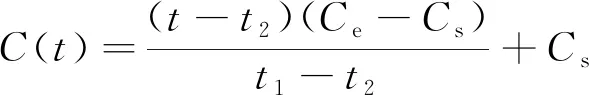

颜色与温度的对应方法: 温度云图中最低温度以蓝色表示, 最高温度以红色表示, 颜色C(t)与温度t的关系为

(17)

其中Ce为红色(结束颜色), RGB={“red”: 255,“green”: 0,“blue”: 0};Cs为蓝色(起始颜色), RGB={“red”: 255,“green”: 0,“blue”: 0},RGB={“red”: 0,“green”: 0,“blue”: 255}。

为使颜色在由蓝至红变化过程为逐渐变化, 需要将颜色对应的RGB值进行6进制转换, Unity3D中颜色的渐变算法程序如下:

def getColorstr(value):

digit=list(map(str,range(10)))+list(“ABCDEF”)

ifisinstance(value,tuple):

string=‘#’

fori in value:

a1=i∥16

a2=i%16

string+=digit[a1]+digit[a2]

return string

def gerColorOfWeight1(minNum,maxNum,colorStart,colorend,number):

colorR=(colorend[“red”]-colorStart[“red”])*(number-minNum)/(maxNum-minNum)+colorStart[“red”]

colorG=(colorend[“green”]-colorStart[“green”])*(number-minNum)/(maxNum-minNum)+colorStart[“green”]

colorB=(colorend[“blue”]-colorStart[“blue”])*(number-minNum)/(maxNum-minNum)+colorStart[“blue”]

color=“rgb(”+str(int(colorR))+‘,’+str(int(colorG))+‘,’+str(int(colorB))+‘)’

color=getColorstr((int(colorR),int(colorG),int(colorB)))

return color colorYouNeed=gerColorOfWeight1(min(weightlist),max(weightlist),{“red”: 255,“green”: 50,“blue”: 47} ,{“red”: 139,“green”: 20,“blue”: 10} ,1000* errornum/linenum)

图9 基于Unity3D的冷却水温度云图Fig.9 Cooling water temperature cloud map based on Unity3D

基于Unity3D的冷却水温度云图如图9所示, 从图9中可以看出, 冷却水入口处温度为20 ℃、 出水口温度为31 ℃, 温差约为11 ℃。由于在Unity3D中粒子系统的基本组成是微观粒子, 相比于有限元方法使用的有限体积, 云图边缘部分通常呈现毛刺状, 没有有限元方法生成的云图平滑, 但根据Unity3D生成的温度云图以及理论传热计算结果也可快速判断冷却方式是否满足传热要求。

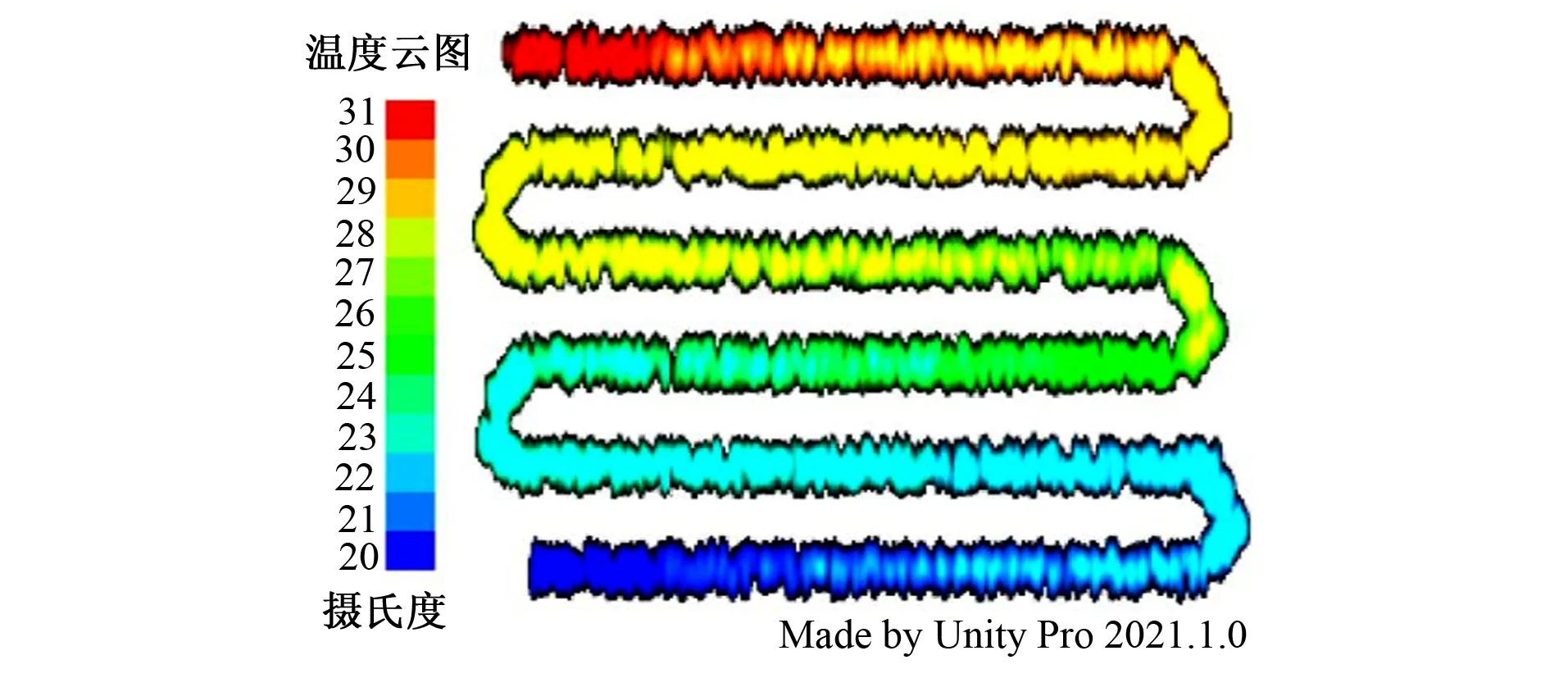

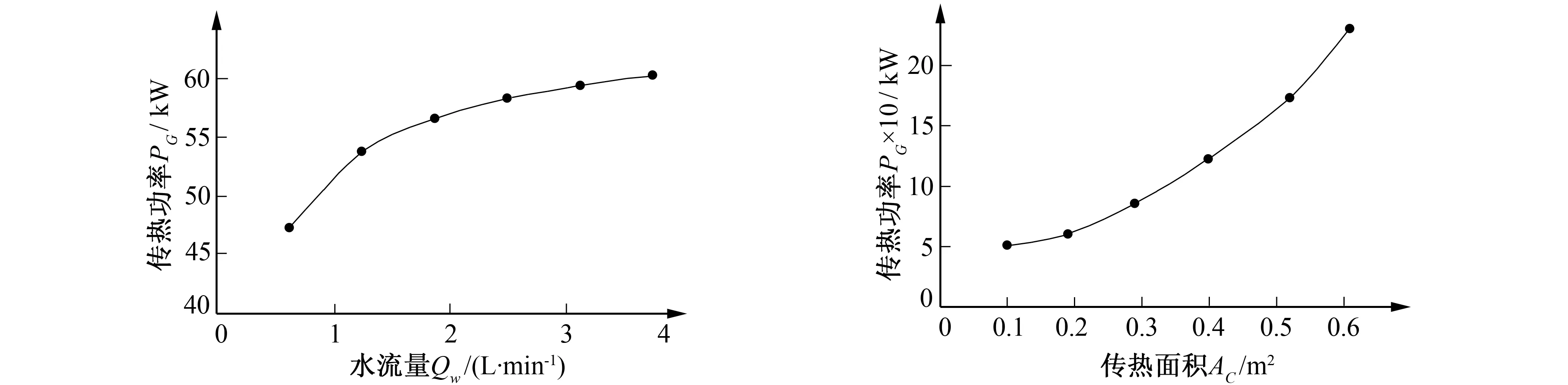

3.3 不同工况下冷却水管的仿真讨论

对给定的冷却水管, 虚拟仿真软件可输出传热功率PG与水流量Qw的关系曲线(见图10), 其展示了满足一定的传热功率需要的最少水流量; 对不定的冷却水管, 可输出水管传热面积AC与传热功率PG的关系曲线如图11所示, 其展示了满足一定的传热功率需要的最少传热面积。该软件可对不同工况下的冷却方式, 快速判断当前的冷却方案是否符合要求, 或为冷却方式的设计提供依据, 相比传统的理论计算或有限元仿真等方法更为快捷。

图10 传热功率与水流量关系曲线 图11 传热功率与面积关系曲线 Fig.10 The relationship between heat transfer power and water flow Fig.11 The relationship between heat transfer power and area

4 结 语

运用虚拟仿真技术解决工程问题是近期研究的热点。笔者基于Unity3D引擎开发了减速器热功率计算和仿真软件, 尝试借助虚拟仿真技术实现有限元仿真的云图结果。该方法不需通过复杂的有限元节点计算仿真, 而是运用Unity3D粒子系统与RGB颜色程序生成温度云图, 并据此快速判断不同工况下的冷却方式是否满足实际要求。在实际工程应用中, 虚拟仿真软件相比于理论计算或有限元仿真等方法更为便捷和实用。