基于晶闸管移向控制的给水泵电机重载启动

王明锐, 于春庆, 曹 磊, 韩世伟,刘明一, 陆长杰, 瞿春竹, 赵书琪

(1. 中国石油集团电能有限公司 热电一公司, 黑龙江 大庆 163314; 2. 东北石油大学 电气信息工程学院, 黑龙江 大庆 163318)

0 引 言

异步电机启动时, 普遍存在启动过程不平滑的问题, 启动转矩较小, 启动电流超过正常工作电流5~7倍。机端电流增大时, 电源侧负载电流增大, 导致电源侧线路损失电压增大, 母线电压下降, 影响母线上其他设备正常工作[1], 重载启动时, 该问题尤为突出, 严重影响机组设备间的统筹规划和协调运行。

常用的降压启动方法有: 串联电阻、 串联自耦变压器和Y-△接线等, 这些方法的原理均是在启动过程中将电压降低, 启动结束后再恢复至额定电压, 能有效降低启动电流, 提升启动过程中的平滑性, 但启动时间有所增加。启动后期升高电压对电流影响较小, 基于晶闸管的移向调压技术, 在保证平滑性的同时, 可以很好地解决传统降压启动中的转矩较小、 启动时间较长的问题, 在电机重载启动领域应用较为广泛[2]。

目前已有学者针对异步电机的软起动装置, 进行了较为深入探索。伍玩秋等[3]针对低压笼型电机的起动过程粗糙等问题, 提出了一种转子结构优化策略; 钱科[4]针对带式输送机存在起动困难、 功率不平衡问题, 提出多机平衡控制方法, 并对基于煤矿传送带机组进行了分析; 董健鹏等[5]提出自耦磁控起动新型拓扑结构,建立基于空间矢量的电机起动瞬态模型, 解决了大容量感应电动机的电压暂降问题; 余龙海等[6]提出一种直流无刷励磁的同步电动机的变频起动方法并验证了该方法的有效性; 童军等[7]将晶闸管装置与滤波器混合使用, 提出一种具有滤波功能软起动的方法, 解决了软启动过程中的谐波问题; 林健等[8]基于单片机实现了软启动器触发角的定时控制, 提出了起动控制方法, 降低了对电网的影响; 袁佳歆等[9]针对超特大容量高压电动机自耦降压起动时的二次冲击等问题, 提出了一种新型自耦磁控软启动的方法, 有效减小起动电流, 消除二次冲击。但在已有文献中, 理论研究较多, 现场测试较少, 且多为轻载启动, 目前还没有见到将软起动装置用于给水泵装置的重载启动的文献报道。

综上所述, 为燃煤机组的给水泵电机增加软起动设备, 从而减小给水泵电机启动对母线电压的影响, 具有一定的理论依据和可操作性。为此笔者在合闸启动的基础上, 设计软起动控制系统, 搭建脉冲发生模块、 晶闸管移向调压模块和比例-积分-微分PID(Proportion-Integral-Derivative)控制模块, 对异步电机机端电流和电压进行闭环控制; 其次, 根据黑龙江省某燃煤机组的实际参数, 基于Simulink软件, 搭建软起动控制模型, 进行仿真分析; 最后, 进行现场测试, 测试结果与仿真结果相似, 验证了软起动装置在给水泵机组启动过程中的有效性, 为异步电机重载启动提供参考。

1 三相异步电机软起动原理

1.1 软起动系统结构

软起动原理如图1所示。软起动装置串联在电源和三相异步电机之间, 可控制电机实现软启动、 软停车等多种保护功能, 其本质为在三相电源与电机之间加装一个晶闸管移向调压电路, 进行三相调压, 通过控制桥式电路的导通角, 按照一定规律控制机端电压。

图1 软起动原理图Fig.1 Schematic diagram of soft start

图1中, M为三相异步电机, 软起动控制器为3个单相桥式交流调压电路, 其中1~6号端口连接信号发生电路, 需要输入相差120°的三组触发信号, 使机端电压以一定规律上升至额定电压。软起动控制器由三组反并联的晶闸管VT1~VT6组成, 根据控制信号发生电路产生不同的控制信号, 控制电机机端电压按照一定趋势变化。

1.2 触发脉冲信号生成模块

图2为控制信号生成电路中的一相, 左侧连接三相电源中的一相; 右侧连接软起动器的晶闸管门级, 输出导通信号; 下端连接给定函数, 控制导通角大小。

电源电压正弦波从左侧输入后, 经Relay模块, 设置开关点和切断点为eps, 将正弦信号转化为幅值为0和10的方波, 但此时的占空比为50%; 将方波信号输入到Rate Limiter模块, 转化为三角波; 通过叠加函数, 使信号向下偏移, 再次经开断点为eps的Relay模块, 产生新幅值为0和1的方波, 占空比随叠加函数的增大而减小, 叠加函数增大到10时, 占空比为0, 叠加函数为0时, 占空比为50%, 从而实现占空比可控。

图2 信号发生模块Fig.2 Signal generation module

1.3 三相交流调压模块

三相交流调压电路为由6个晶闸管搭建的桥式电路, 图3为A相的反并联模型, a端和k端分别为输入端和输出端, 连接电源和电动机, g端为触发信号输入端。B相和C相交流调压电路与A相类似。

图3 交流调压电路Fig.3 AC voltage regulating circuit

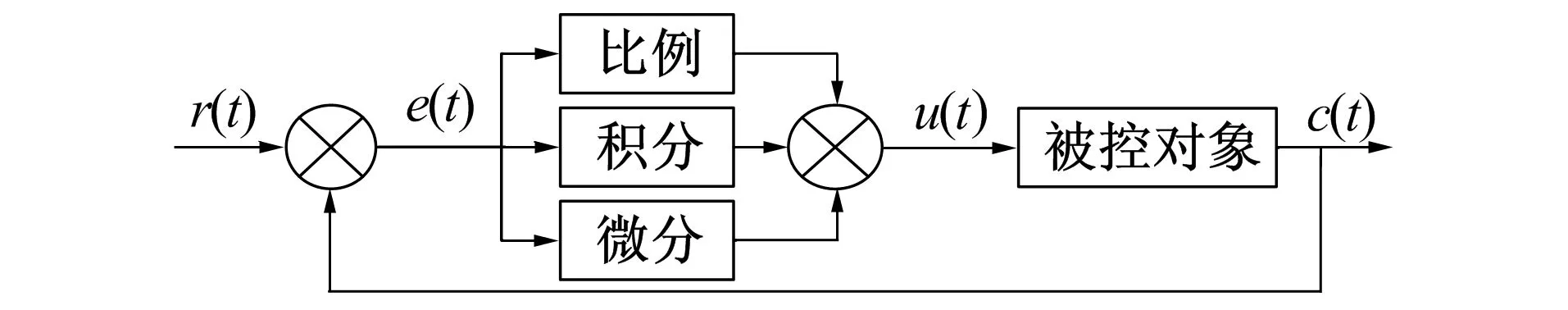

1.4 PID控制

PID控制器原理如图4所示, 包括比例、 积分和差分3部分。比例环节作用于此刻的误差, 检测到误差后, 控制系统立即作用; 积分环节将误差在时域上进行叠加, 作为判断的依据, 对历史时刻的信号做出响应, 为滞后的控制, 主要用于消除静差; 差分环节是对未来趋势的预测, 根据误差函数导数, 在误差产生前进行预判, 从而加快控制动作响应, 提前消除误差[10]。

电流的PID闭环控制具体步骤如下。

图4 PID控制系统的原理图Fig.4 Schematic diagram of PID control system

首先, 将机端电流的给定值r(t)和输出值c(t)相减, 得到误差

e(t)=r(t)-c(t)

(1)

其中r(t)为预先设置的给定值, 为2 300 A;c(t)为机端电流的实际值;e(t)为给定值与实际电流之间的误差。

其次, 将电流误差经过比例、 积分、 微分3部分后叠加, 得到电流修正值

(2)

其中Kp为比例系数,Tl为积分系数,Td为微分系数。

图5 PID控制模块Fig.5 PID control module

最后, 将电流修正值与图2中给定函数叠加, 改变晶闸管控制信号占空比, 形成负反馈回路, 从而调节机端电流大小。

笔者搭建的电流PID控制模块如图5所示, PID控制参数分别取kd=0.001,kp=0.15,ki=0.01。该模块的输入信号为电流实际值与给定值的差值, 输出信号为电流修正值。

电流输入信号为给定常数, 且仅当实际电流超过预设电流时电流PID控制模块输出, 实际电流小于预设电流时, 电流PID控制模块无动作。电压PID控制模块结构与电流类似, 电压输入信号为理想机端电压波形, 机端实际输出电压与给定值发生偏差时, 电压PID控制模块立即响应。

2 仿真与实验分析

以黑龙江省某公司燃煤机组为例, 进行测试。燃煤机组总容量为200 MW。其中包括两台给水泵电机, 额定功率均为5 500 kW。实际工作状态下, 给水泵电机启停较为频繁, 并且其启动电流对电网电压影响较大。笔者以其中一台给水泵的启动情况为例, 测试连接软起动装置在给水泵启动时对电网的影响。

2.1 Simulink仿真

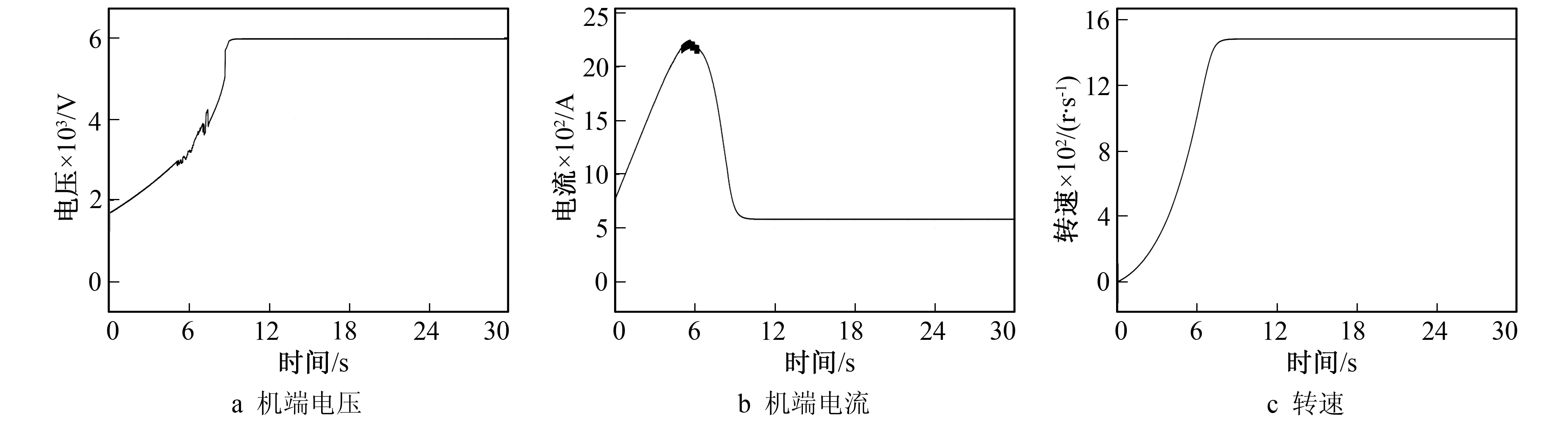

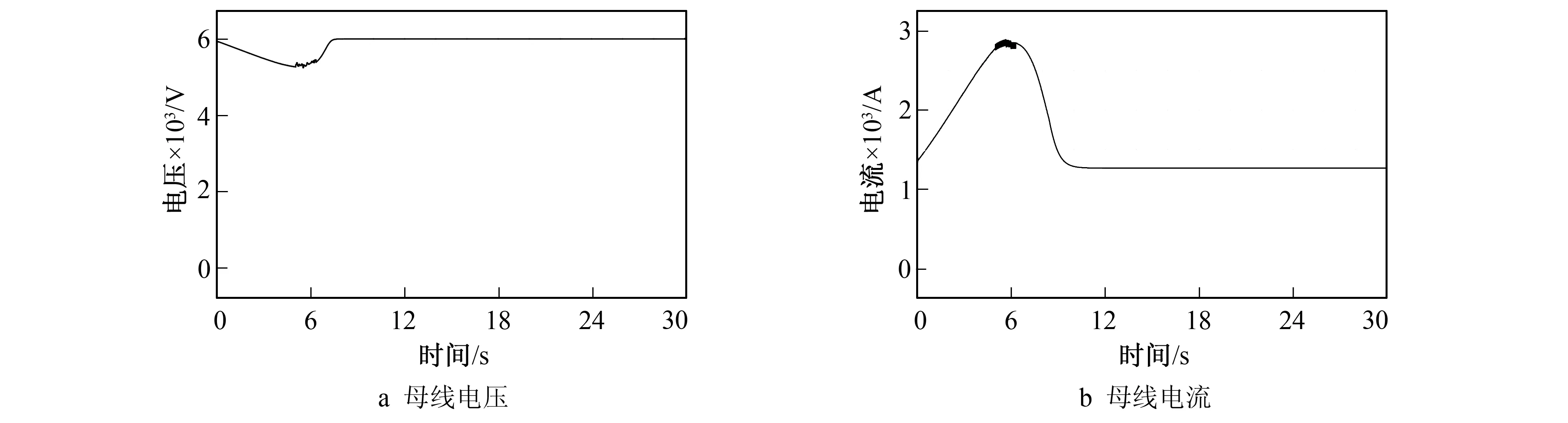

采用Matlab/Simulink对第1部分搭建的软起动控制系统进行仿真。电源电压为6 000 V, 电源容量为33 000 kW。异步电机额定功率为5 500 kW, 额定电压6 000 V。系统中包含其他负荷16 500 kW, 与软起动装置并联运行, 功率因数0.95。机端电压、 电流等参数如图6所示, 母线电压电流变化如图7所示。

图6 机端电流电压变化Fig.6 Variation of terminal current and voltage

图7 母线电流电压变化Fig.7 Variation of bus current and voltage

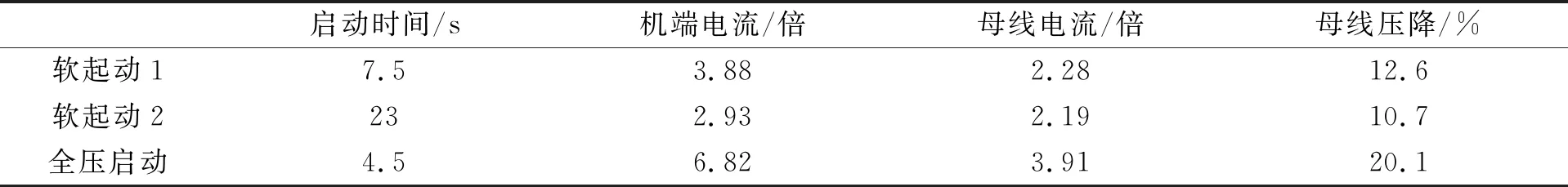

通过触发角, 以斜坡电压启动的方式, 控制机端电压从1 690 V开始逐渐增大。如图6c所示, 启动时间为7.5 s。如图6a和图6b所示, 5 s时, 电流升至2 300 A, 电压和电流波形出现抖动, 并保持在2 300 A左右波动, 说明PID控制有效控制了电压升高。该方法的最大电流为2 250 A, 稳定电流为580 A, 最大电流为稳定电流的3.88倍, 有效降低了启动时的电流突增。母线稳定电压为6 000 V, 启动时母线最低电压为5 245 V, 母线压降为12.6%。母线上的稳定电流为2 890 A, 稳定电流为1 265 A, 是正常电流的2.28倍。该方法有效降低了启动电流和母线压降, 减少了对母线上其他设备的影响。

笔者进行了两种信号控制下的软起动和全压起动对比, 仿真结果如表1所示。相比于全压起动, 软起动的启动时间有所升高, 但母线电流从4 956 A降至2 980 A, 母线最低电压从4 792 V升高至5 245 A。

表1 各种启动方式对比

2.2 现场试验

现场测试结果与仿真结果相近, 该机组原有启动方式为直接合闸启动, 在启动过程中, 母线最低电压降到4.8 kV, 母线最大电流升到4.7 kA。近3年内, 平均每年致高压变频器跳闸2次, 低压变频器跳闸6次, 造成脱硝装置自动退出, 烟气氮氧化物环保指数超标, 对机组稳产运行造成极大的隐患。

根据控制信号的不同, 笔者的控制方法可分为两个方案。方案1的启动时间为10 s, 母线最低电压为5.33 kV, 最大电流为2.93 kV; 方案2的启动时间为25 s, 母线最低电压为5.21 kV, 最大电流为2.82 kV。有效降低了机组实际启动过程中的启动电流和母线电压以及变频器跳闸概率, 为机组中其他设备的正常运行提供了有效保障。

3 结 论

笔者针对三相异步电动机启动时, 启动电流大, 母线压降过大的问题, 设计了一种针对重载启动的软起动控制系统。以黑龙江省某燃煤机组的给水泵电机为例, 基于Simulink软件, 搭建软起动控制模型, 进行仿真分析, 结果表明该模型可在重载启动的情况下, 有效降低启动电流; 现场测试结果与仿真结果相似, 说明该模型可有效限制异步电动机启动电流, 解决启动电流过大的问题, 为异步电动机重载启动提供参考。结论如下:

1) 软起动控制器可有效降低启动电流, 降低启动电流对母线上其他设备的影响, 有利于机组协调联动;

2) 电流PID控制可以有效限制电流幅值, 实现精准控制。