一种农机用拉杆断裂故障分析研究与改进

阿依仙母

(铁建重工新疆有限公司,新疆 乌鲁木齐 830009)

0 引言

拉杆是农业机械中比较重要和常见的部件,例如厢式采棉机、打捆机、采棉打包一体机等设备中都有拉杆。拉杆的主要作用是支撑机架或者箱体,拉杆结构是否合理以及是否具有足够的安全系数,对机械装备的稳定性、安全性至关重要。实际工作中由于拉杆断裂造成的事故也时有发生,因此深入研究拉杆结构,确保其具有足够的安全系数,以此来提升拉杆的使用寿命和设备的稳定性、安全性意义重大。本文主要通过研究拉杆的失效形式,分析故障因素、改进拉杆结构,确定拉杆强度计算方法,为拉杆的设计、制造和实际工程应用提供了参考。

1 故障分析

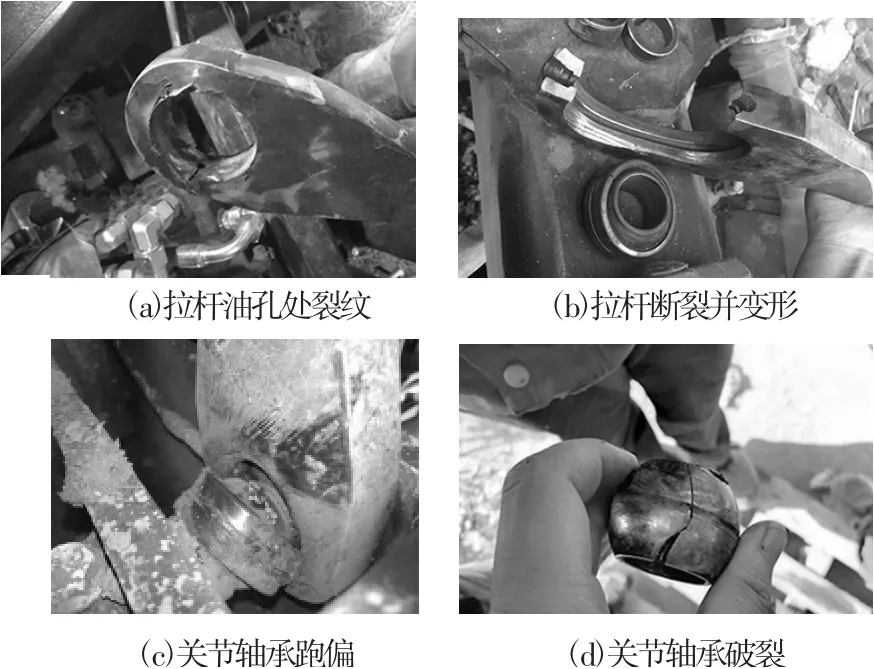

根据调研统计拉杆故障具体表现为:(1)拉杆油孔处断裂(均在位于油孔处出现断口);(2)拉杆轴承孔变形;(3)关节轴承轴向跑偏;(4)关节轴承破裂,如图1。以上故障导致拉杆断裂并最终导致机架或者箱体掉落,受到不同程度的损坏,造成较大的经济损失。

图1 拉杆故障

综合表现为:(1)拉杆断裂,均从拉杆油孔处变形、断裂;(2)轴承孔变形,引起关节轴承破裂、关节轴承轴向跑偏。

具体故障可从人(人的要求)、机(工装、设备、测量检具等)、料(零部件、实物等)、法(标准、产品文件、工艺文件等)、环(环境因素等)、测(检验、测试、反馈等)等方面进行分析(图2)。

图2 鱼骨图

1.1 结构设计失误

现场分析发现,悬挂拉杆的断裂均源于油孔位置,油孔结构造成拉杆轴承孔壁的应力集中,局部强度不足,极大削弱了拉杆的整体强度。另外选用外圈倒角类型的关节轴承,但既未在拉杆轴承孔侧面设计有供轴向固定收压的沟槽,也未设计有用于轴向固定的结构,造成关节轴承外圈的轴向定位不足。

1.2 仿形过于灵敏

经现场调查反馈,执行机构在作业过程中,仿形过于灵敏,仿形碰到地面凸起后抬升悬挂的动作阈值设置较低,悬挂启停瞬间产生惯性载荷(受到较大的惯性载荷冲击)。在该惯性载荷的影响下,悬挂的功能实现正常,但增大了拉杆及轴承的最大工作应力峰值,对拉杆的断裂变形及轴承的破裂存在很大的隐患。

1.3 材料的选用

拉杆的材料为40Cr(σb≥980 MPa,σs≥750 MPa),该材料具有良好的力学性能,选用该种材料能满足拉杆的设计要求。

1.4 安装工艺与方法

经查阅相关关节轴承的安装工艺资料与本拉杆关节轴承的装配工艺对比发现,故障拉杆装配缺乏关节轴承装配专用设备,加之对关节轴承装配工艺了解不足,造成轴承装配工艺文件的不完善,未对安装的关节轴承外圈进行收压固定处理,造成关节轴承的外圈定位不足,导致使用过程中外圈跑偏[1]。

1.5 作业环境

作业田地凹凸不平,农机装备在行驶过程中颠簸较大,对拉杆产生一定的惯性冲击,根据颠簸试验条件参数估算得:Fd≤2×105N,原拉杆的设计未对该冲击载荷进行充分的评估计算,与拉杆断裂及轴承破裂有一定的关系。

1.6 过程检测

缺乏相应的检测手段、质检环节未对安装后关节轴承的轴向位移做专项检查,导致轴承外圈跑偏等问题未能及时发现。

2 故障解决方案

2.1 结构设计改进

取消在危险截面上的油孔;加大拉杆尺寸,拉杆外径SR由45 mm增至50 mm;拉杆厚度δ由22 mm增至28 mm,增加危险截面的面积;选用自润滑关节轴承(GE30-FW-2RS)替换原润滑型关节轴承(GE30-FO-2RS),避免油孔结构,轴承额定动载荷由80 kN提高至约212 kN,动载荷承受能力得到加强;在拉杆轴承孔一侧面设计有供轴向定位的凸台,另一侧面使用卡簧定位。

2.2 调整仿形的灵敏度

棉地局部路面存在平整度差的情况,采棉机行驶过程中采棉头会根据仿形反馈,上下浮动频繁,根据此种情况,经过反复田间测试,发现较小的凸起,悬挂拉杆不抬升也不会影响棉花的采收质量,故优化调整仿形阈值至最优值,既满足采收又可以不碰撞损坏采头。

2.3 安装工艺与方法

轴承与轴承孔为过渡配合,当受到载荷时,轴承有跑偏的风险,通过增加轴向定位方式弥补轴承安装的收压固定,同时明确并编制下发工艺作业指导书,增加拉杆热装要求。

2.4 过程检测

从设计源头上,改进结构,采用卡簧与拉杆孔壁挡肩对关节轴承进行轴向固定,避免了因漏检轴向位移而导致的故障。

3 理论计算分析

拉杆一端通过与关节轴承、螺栓配合连接在机架上或箱体上。拉杆材料为40Cr,其材料力学性能参数如下:抗拉强度σb≥980 MPa,屈服强度σs≥785 MPa。首先,更改拉杆结构,从多角度对比原拉杆、改进拉杆。

图3 拉杆连接示意图

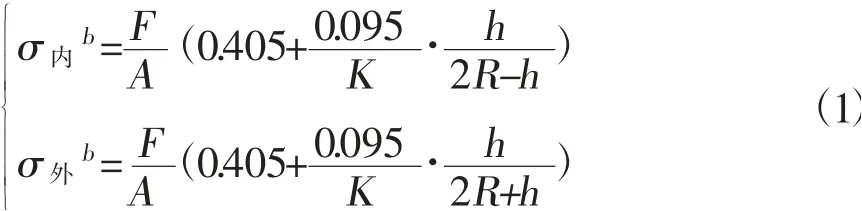

3.1 拉杆抗拉强度计算[2-3]

式中:F—拉杆的轴向拉力,N;A—拉杆危险截面面积,mm2。

经计算,在最大冲击载荷下,拉杆轴向所受最大拉力F≤2×105N,拉杆的危险截面为b-b截面,其截面形状示意图如图4。原拉杆的危险截面面积A1=606 mm2,改进拉杆的危险截面面积A2=1 232 mm2。

图4 拉杆孔结构示意图

分别将A1、A2带入(1)式求解得,σt1=330 MPa,σt2=162 MPa

40Cr的许用应力计算:

式中n--安全系数,取1.3(因为该拉杆的拉力为少数高峰动载荷作用下的取值)

将σb、σS和n的数值带入(2)式,求解得:[σ]=565.8 MPa,此时σt1≤[σ]、σt1≤[σ],故以上两种拉杆在抗拉强度方面均满足使用要求。

3.2 拉杆孔壁承压应力计算[2-3]

式中d—拉杆孔径,mm;δ—拉杆厚度,mm。

原拉杆厚度δ1=22 mm;改进后拉杆厚度δ2=28 mm;孔径均为d=55 mm,带入(3)式求解得:σc1=413 MPa,σc2=130MPa。

孔壁承压许用应力[σc]=1.4[σ],带入数值求解得[σc]=686 MPa,σc1≤[σc],σc2≤[σc]。

综上,以上两种拉杆孔壁在承压强度方面均满足使用要求。

3.3 拉杆孔的局部强度计算

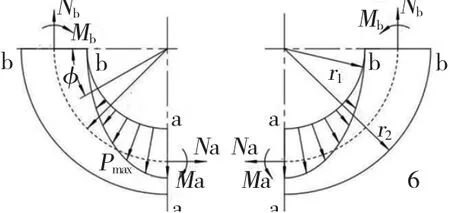

拉杆孔壁上的载荷分布情况与配合形式等有关,根据拉杆孔与关节轴承的结构形式和受力特点,拉杆孔与关节轴承为过渡配合,拉杆的孔壁上承受正弦分布的载荷,如图5。

图5 拉杆孔壁载荷分布

根据平面曲梁理论计算拉杆孔危险截面上的应力[4],结合拉杆孔结构的受力特点,拉杆孔截面载荷的受力分析如图6所示。因为本拉杆孔的b-b截面上开有油孔,故b-b截面为危险截面。

图6 截面载荷示意图

由平面曲梁的应力公式计算b-b截面的应力:

式中A—危险截面的面积,mm2;K—截面系数,对于矩形截面—截面形心层曲率半径(对于矩形截面

对于原有拉杆,截面形心层半径R1=36.25 mm,h1=17.5 mm,开有油孔一端截面面积A1=246 mm2。将数值带入平面曲梁的应力公式求解得:K1=0.020,σ1内b=1 558 MPa,σ1外b=-421.6 MPa;此时σ1内b>[σ],原拉杆孔的尺寸结构不能满足孔的局部强度要求。

对于改进后的拉杆,截面形心层半径R2=38.75 mm,h2=22.5 mm,一端截面面积A2=616.185 mm2。将数值带入平面曲梁的应力公式求解得:K2=0.0296,σ2内b=557.6 MPa,σ2外b=-102.9 MPa;此时σ2内b<[σ],σ2外b<[σ],改进拉杆孔的尺寸结构能满足孔的局部强度要求。

通过理论分析计算,改进结构完全满足使用要求。

4 结束语

从市场的调研情况来看,通过以上多维度的优化改进,拉杆的使用寿命得到了显著的提升,经过多个采季的验证,再无拉杆断裂故障出现,表明此问题已得到根本的解决。