智能控制技术在煤矿机电设备中的应用

李兴民

(陕煤集团神木张家峁矿业有限公司,陕西神木 719300)

煤矿机电设备的运行环境复杂,且其实际运行情况直接关系着煤矿生产质量、效率以及安全性,因此,针对煤矿机电设备实施运行管理是必然选择。现阶段,依托智能控制技术展开煤矿机电设备管理受到更多关注,值得深入探讨。

1 智能控制技术在煤矿机电设备中的应用前景分析

自动化、智能化为当前以及未来煤矿机电设备、煤矿生产的主流发展趋势,从这一角度来看,智能控制技术在煤矿机电设备以及煤矿生产中有着极为理想的应用前景,支持着智慧煤矿的加速建设,同时实现对煤矿机电设备运行以及煤矿生产安全的更好维护。

2 煤矿机电设备中智能控制技术的应用价值性分析

①优化煤矿机电设备的整体运行效率。在煤矿机电设备中引入智能控制技术能够促使煤矿机电设备的自我驱动系统表现出逐步完善的状态,支持复杂任务的迅速、高质量完成,降低煤矿机电设备实际运行过程中的故障问题发生概率、频率,从而达到提升煤矿机电设备整体运行效率与平稳程度的效果。②推动煤矿开采生产效率的持续提升。通过应用智能控制技术完成对煤矿机电设备运行的监管与维护,能够促使传统的人工管控操作逐步由自动化、智能化控制所替代,实现运行决策的自动化生成,推动着实际煤矿机电设备运行以及煤矿开采生产效率的提高。③促进煤矿开采安全风险的明显下降。智能控制技术在煤矿机电设备运行管理中的应用促使设备自动化监管、远程管理成为现实,不需要在井下以及工作现场安排更多的工作人员,降低人工巡检次数,并逐步实现煤矿机电设备运行管理以及井下生产的无人化,因此在提高煤矿开采安全水平方面能够显现出较为理想的应用优势。

3 煤矿机电设备中智能控制技术的具体应用路径

3.1 智能控制技术在采煤机中的应用

在智能控制技术的支持下,采煤机在实际的矿井开采作业中能够通过智能感知和人工远程实时干预,促使“智能+远程干预”这种采煤新方法的建立与落实成为现实,切实做到在矿井开采作业中“一人巡视、无人操作”的可视化远程干预型智能采煤。同时,基于智能控制技术的采煤机还可以实现智能调高和工作面智能矫直控制技术,结合数据、视频、三维虚拟自动推送技术的利用,为远程干预操作人员构建起更加真实的工作环境,更好实现开采工作的“身临其境”。

在实际矿井开采作业期间,相关工作人员可以根据生产工艺编制采煤程序,采煤机按照程序自动割煤,来实现采煤机记忆割煤+远程干预。当支架跟机自动化功能转入启动状态后,相应支架结构可以迅速依托红外接收器完成对采煤机实际位置的自动、精准确定,并结合预设参数做出一系列动作,包括自动拉架、推溜、收打护帮板等。依托基于智能控制技术的采煤机的应用,促使整个矿井开采作业过程逐步转入全面自动化状态,促使井下无人操作逐渐成为现实,只需要在地面安排专业人员完成生产程序设定、监控及维修,即可实现矿井开采,提升矿井开采作业安全性以及实际工作效率的同时,避免产生更大的人工成本。

结合当前的生产实践能够了解到,通过应用基于智能控制技术的采煤机展开矿井开采作业,可以节约90%以上的人工成本,同时由于相应控制系统以及设备可以进行24h 持续不断的运行与工作,不需要休息时间,同一天完成的工作量可以达到人工操作的3倍以上,因此能够明显提高煤矿的实际开采量,生产经济效益理想。

3.2 智能控制技术在通风设备中的应用

通风设备是保证煤矿井下作业人员生命安全的重要机电设备,其运行管理以及监测工作的展开有着极高的现实价值,直接影响着矿井生产安全。为了确保通风设备能够在井下生产期间长时间保持在正常稳定运行的状态,在当前的工作实践中,可以利用智能控制技术落实对井下通风设备的监管,促使在地面监测井下风门的运行状态、远程控制风门的开启与关闭等功能成为现实,以替代安排专业人员进入现场进行通风设备运行状态的巡视,提升通风设备监管工作的智能性。在此过程中,需要综合利用自动化控制、网络通讯、视频监测、智能管控、语音广播通信等技术,促使井下风门的运行监测、智能控制、远程监控、语音通话等功能逐步形成,并在实际的通风设备监管控制中发挥出其重要作用,降低通风设备监管控制实际工作量,提升工作效率。

在传统的基于人工巡视的通风设备监管控制中,需要安排专业人员定期对井下各地点风门进行巡视维护,风门出现故障时需多方逐级传达后,巡检工方可得知情况,而依托基于智能控制技术的通风设备及其配套监管系统的应用,能够明显降低人工巡检工作量,提升通风设备监管控制工作的便捷程度。此时,一旦通风设备发生故障问题或是存在运行异常的现象,配套智能化监管系统可以迅速收集现场数据信息并将其传递至调动指挥中心,使值班人员及时掌握故障情况并组织处理,结合通风系统智能化监管系统实现对故障诊断程序的远程启动,提升通风设备故障问题处理效率以及质量水平,达到更好维护矿井生产通风设备运行安全性、平稳性的效果。

3.3 智能控制技术在矿井提升设备中的应用

矿井生产环境存在着复杂性明显的特点,且煤矿开采惯性大、速度快,因此在实际的井下开采生产中,投放提升设备是必然选择,其运行状态能够对整个矿井生产的效率、质量以及安全水平产生一定的影响,所以必须要着重落实对矿井提升设备运行的强化管控。通过在矿井提升设备中引入智能控制技术就能够达到上述目标,可以达到驱动井下运输设备运行稳定性提升的效果,实现井下运输设备运行监测与管理工作的技术升级。依托双PLC 完全控制技术、变频矢量控制技术、通讯网络技术等的综合应用,能够促使井下运输设备的运行安全水平以及可靠程度表现出明显提高的发展趋势,促使井下运输设备软启动、软停车、连续平滑调速等功能成为现实,确保在不同提升工况条件下井下运输设备均能够保持正常运行的状态,实现对井下运输设备运行效率、管理控制精度的提升,也达到降低井下运输设备实际制动能耗的效果,节能环保性更加明显,也推动着对井下运输设备运行的“无人值守”逐步成为现实。

在智能控制技术的支持下,可以自动实现对井下运输设备运行状态的检查与监管,迅速定位故障问题或是运行异常发生位置并落实优化处理,实现井下运输设备的长期性平稳运行;而针对一些难以自动完成处理的故障问题,可以第一时间将现场情况汇报至相关工作人员,保证及时安排专业人员高效落实故障处理与井下运输设备的检修,从而达到更好维护井下运输设备运行平稳程度的效果,防止故障问题及其所造成负面影响的进一步扩大。同时,依托智能控制技术在井下运输设备中的应用,还可以简化工作流程,降低现实工作压力,提高井下提升工作效率水平以及质量水平。

3.4 智能控制技术在井下运输设备中的应用

智能控制技术在井下运输设备中的应用促使相应机电设备的“一键启停”成为现实,支持对井下运输设备的远程控制,在提高井下运输工作效率以及安全水平方面发挥出较为理想的作用。实践中,依托环网与无线网络系统、无线通讯、工作面视频、工作面智能语音及控制等技术手段的综合应用,实现对井下运输设备远距离监控与控制的集成,完成对井下运输设备实际运行情况的实时性监测控制,全面、及时、准确掌握井下运输设备的运行速度、环境温度、堆煤情况以及是否发生运行异常与故障(包括皮带撕裂、跑偏等),并以此为参考确定井下运输设备的运行方案,落实对井下运输设备的远程启动或是保护停车、紧急停车,从而达到有效规避井下运输设备发生无效运转或是产生设备磨损与损坏问题频繁发生的效果。同时,在应用智能控制技术落实对井下运输设备运行的监管时,并不需要定期安排专业人员深入井下或是生产现场落实设备管理以及巡视,只需要在地面搭建控制中心并配置值班人员即可,真正意义上实现了对井下运输设备运行的远程监控、监管,推动整个煤矿生产工作效率以及智能化水平的提升,有效达到减少井下运输设备运行故障发生概率的效果,在维护井下运输设备运行以煤矿生产安全平稳性方面也发挥出较为理想的应用优势。

3.5 智能控制技术在矿井生产机电设备综合管理中的应用

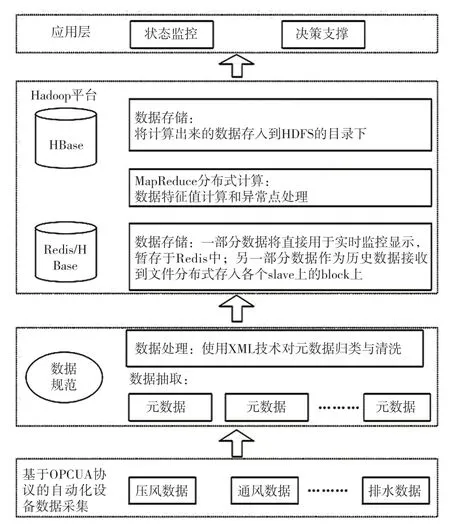

智能控制技术在煤矿机电设备中的应用促使对所有设备安全运行的集成化、统一化管理成为现实,结合物联网技术、大数据技术、云计算技术、数字孪生技术、“工业互联网+”、现实增强技术等,驱动着以“煤矿设备自动化系统管控云平台+煤矿智能化综合解决方案”为核心的智慧煤矿综合管控平台(图1)的搭建,为煤矿机电设备的全生命周期管理提供良好的技术与平台支持,实现煤矿机电设备的运行自动化、运维智能化、故障处理实时化及动态化、管理运营智能化与数据化,驱动着煤矿生产及管理的智慧化发展。

图1 智慧煤矿综合管控平台总体方案设计

对于智慧煤矿综合管控平台而言,其煤矿监控与自动化系统中的主要通风机监控系统、压风机监控系统、煤矿排水监控系统、煤矿供电监控系统、带式输送机运输监控系统、立井提升监控系统、斜井提升监控系统等21个子系统与22个煤矿安全生产经营管理信息子系统、安全管控系统数据统一接入,实现各个子系统之间数据互通、数据共享,打造“智慧煤矿大脑”解决方案,并对外形成标准化、统一的数据访问接口和通信协议。在该系统的支持下,煤矿机电设备的三维运行监控、管网管理可视化、设备运行过程可视化及应急远程响应成为现实,且在实际的煤矿机电设备使用管理阶段,能够确保智能化管理操作贯穿于煤矿机电设备使用寿命的全过程,从煤矿机电设备的需求申请、采购、使用、备件库存、检修、保养、润滑、三预报警、故障维修直到设备淘汰的整个过程中,对煤矿机电设备实施全面合理的管理和监控。根据相关数据显示,该平台可使煤矿连续生产保障能力(煤炭产量)提升10%~30%,设备使用寿命提升30%,人员减少5~10名,设备保障次生灾害降低30%。

4 结束语

自动化、智能化为当前以及未来煤矿机电设备、煤矿生产的主流发展趋势,且在煤矿机电设备运行管理以及煤矿生产中应用智能控制技术有着极高的价值性。智能控制技术的使用优势明显,支持着采煤机、通风设备、矿井提升设备、井下运输设备等煤矿机电设备运行管控的智能化、自动化建设,加速推进了煤矿机电设备运行管理的无人化发展以及煤矿生产的智能化发展,为智慧煤矿建设提供了技术支持。