基于激光焊缝跟踪的风机塔筒TOFD检测技术

杨洪朋,李立国,王嘉庆,李羽可

(1.中国大唐集团有限公司辽宁分公司,辽宁沈阳 110000;2.中国大唐集团新能源股份有限公司辽宁分公司,辽宁沈阳 110000 ;3.北京博比风电科技有限公司,北京 100176;4.武汉中科创新技术股份有限公司,湖北武汉 430000)

风机塔筒是风电场的关键零部件之一,用于支撑风电整机工作、吸收机组震动[1]。而提高风塔高度能够有效利用更丰富的风资源,因此不断加高的风塔对其品质及建设工艺提出更高要求。对塔筒焊缝的检测也是追求更高效和高质量的检测。

对于塔筒焊缝,超声检测从传统的手工检测发展为自动检测,在采用TOFD 检测技术的基础上,为了提高检测的准确性和精度,以及高空作业、人力不可及等因素,对焊缝自动检测过程中,需要保证检测探头和焊缝的相对位置固定,需要对焊缝进行跟踪定位。这一般需要依靠激光视频跟踪来完成。

国内外专业视频跟踪企业很多,但是专业从事焊缝跟踪的国外主要有英国的META 视觉系统公司,国内主要有北京赛诚工控和各大专院校相关研究项目。META 视觉系统公司的产品跟踪效果好,但是硬件扩展兼容性差,且价格昂贵,国内在采用焊缝激光跟踪系统时一直采购国内外的相似产品,在使用过程容易出现维修困难,兼容性、扩展性差等问题。而国内的这些厂家由于不是超声无损检测行业的研发设计厂家,对现场检测环境经验不足,主要存在问题是跟踪效果差,稳定性低。

为了提高整套焊缝超声自动检测系统的稳定性,对其中关键零部件的研发设计也迫在眉睫。目前在塔筒焊缝检测中采用的是TOFD 检测技术,该检测技术要求焊缝位于两探头的中点,因此通过激光焊缝跟踪主要是为了实现焊缝的跟踪及对中功能。

1 激光跟踪原理

激光跟踪的原理主要是指三角测量原理。三角测量技术是指通过测量目标点与某一固定基准线的已知端点之间的角度,来测量计算目标距离的方法。具体应用到激光焊缝跟踪上是指将激光照射在目标焊缝上,通过图像采集及图像处理,得到扫描区域内每个点的三维空间位置信息。系统通过计算检测到的目标焊缝与设定的焊缝路径之间的偏差,结合探头与激光视觉传感器之间的相对位置关系,通过软件运算进行运动补偿,从而实现检测过程中对焊缝的跟踪及焊缝对中功能的实现。

激光焊缝跟踪技术其中一种主要基于三角测量原理,该原理从理论上是不受工件表面状态影响的[2]。但在实际上,焊缝的表面并不是非常平整的,焊缝的长度方向上或多或少会有凹凸不平的地方,这些位置不影响焊接效果,但是这些位置产生的光照反射会对图像信号有一定的影响,需要一些特殊的技术来克服反射噪声的影响[3-5]。因此如何保持视频信号的稳定,不受其他信号的干涉,能稳定识别焊缝,使检测效果稳定良好是焊缝跟踪技术的关键。

2 激光跟踪传感器

2.1 激光传感器

随着计算机技术的发展,视频跟踪图像处理技术已经非常成熟。基于塔筒焊缝TOFD 超声自动检测技术的需求,结合电控的伺服电机控制系统和机械传统系统,通过视频激光跟踪,可以做到对超声TOFD 探头更精确的控制,达到更好、更稳定的检测效果。因此本文设计了一个激光传感器,并辅以相应的软件设计,完成焊缝跟踪系统的搭建。

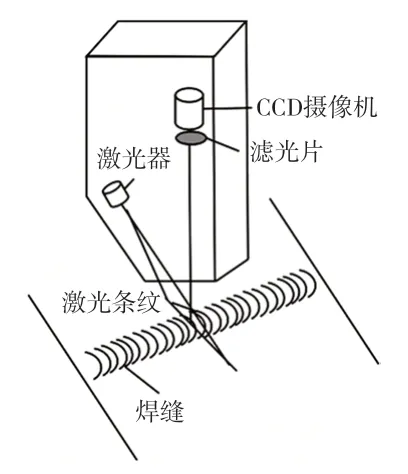

为了解决额外反射信号造成的信号干扰问题,本系统利用灰度镜辅以窄带滤光片,使视频采集信号能稳定采集激光线,排除其他信号干涉,对采集激光焊缝信号利用A 型波形显示,对A 型显示波进行一系列的平滑、平均处理,排除干扰,达到稳定的跟踪效果。具体设计如图1所示,传感器头部包括一个CCD摄像机和一个半导体激光器。激光器作为机构光源,采用进口超细660 nm 波长红外激光以预定的角度将激光条纹投影到传感器下部的工件表面。CCD 直接观察传感器下部的条纹。摄像机前部是一个灰度镜辅以窄带滤光片,允许激光通过但是滤去所有其他的光。从而使摄像机获得高清晰的包含焊缝信息的激光线图像。

图1 传感器图

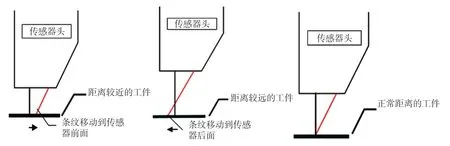

传感器与工件之间的垂直距离直接影响CCD 摄像机观察激光条纹位置。如图2所示,激光以一定的角度照射到焊缝上,如果工件距离传感器太近,激光条纹的位置就靠前;距离传感器较远,激光条纹出现的位置就会在传感器屏幕靠后;只有当距离合适时可使采集到的激光线在屏幕的正中心。通过多次调试与验证,传感器距离焊缝表面的最佳距离为100 mm。

图2 传感器与激光器的相对位置影响

2.2 相关配件

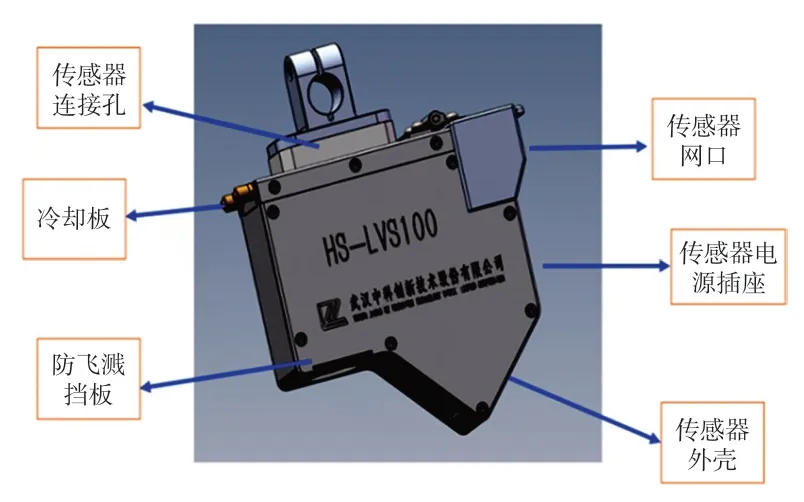

除了最主要的激光器及CCD 摄像机等关键部件,本文还设计了相关部件以保证整个跟踪系统的高效运作,如图3所示。包括传感器外壳、冷却板、防飞溅挡板、电源指示灯。其中传感外壳为铝壳,主要功能是保护内部激光器和摄像机,在使用过程中防止现场恶劣环境,造成传感器损坏;冷却板的作用是冷却传感器,防止传感器在高温下停止工作。

图3 传感器相关配件示意图

防飞溅板防止在检测的过程中耦合剂飞溅影响图像,损坏保护玻璃片;保护玻璃可以直接插拔,方便更换。激光视觉传感器保护玻璃的主要作用有:①防止灰尘进入到激光视觉传感器中;②防止激光器和滤光片老化,延长激光视觉传感器使用寿命。在正常使用的过程中,注意激光视觉传感器防护玻璃片的维护更换,在激光视觉传感器防护玻璃片丢失的情况下,禁止使用激光视觉传感器。

传感器部分有传感器连接杆连接座、传感器电源插座、气冷接头。其中传感器连接杆连接座主要应用于连接传感器万向连接架,传感器电源插座和传感器插头相连,提供传感器电源,同时传输视频信号;传感器连接孔的主要作用是在焊缝自动跟踪时,传感器和三杆机构连接。

3 检测系统

基于激光跟踪传感器搭建塔筒焊缝TOFD 检测系统,系统工作原理如图4所示。激光视频采集模块通过激光器及摄像头进行焊缝激光数据的采集,通过网络交换机传输给工控机,工控机接收到相关数据后根据前期输入的探头距离等参数进行焊缝偏移量的计算并传输给FPGA。FPGA 将焊缝距离的修正值传输给爬行器进行焊缝对中的修正且同时还对TOFD 探头及编码器形成的检测数据进行处理并传输给工控机,形成TOFD 检测图像。其中位置编码器,具有PID 速度反馈机制,确保爬行器智能调整行走速度,始终与焊缝进行精确匹配

图4 系统工作原理

4 激光跟踪效果测试

为了验证本文设计的激光跟踪系统的跟踪效果,通过连续测试5次同一条焊缝的跟踪数据,记录下距离-脉冲(方向+个数),测试跟踪系统的稳定性。

5 系统特点

激光跟踪技术主要利用视频采集原理,将激光线照射在焊缝上产生的形变,利用视频采集到激光线的形变点来判断焊缝相对位置,利用判断到的焊缝相对位置来控制爬行器运动来保持检测探头和焊缝相对位置固定,进而实现自动检测效果的相对稳定。

焊缝跟踪基于激光视觉技术,具有很好的抗干扰能力,且对探伤信号或其他设备无影响,跟踪系统能适应焊缝两侧存在一定积水、带锈和不带锈钢管、补焊焊缝、较强光线照射等特殊情况下的跟踪。

6 结束语

本文设计的激光跟踪系统的稳定性及现场的应用需不断积累。系统的可集成性还有进一步提高的空间。但从实际应用上来看,将激光焊缝跟踪技术与TOFD检测技术相结合,有助于解决在利用TOFD 检测技术时,高空塔筒焊缝无法保持焊缝对中的问题,实现了高空塔筒焊缝的自动跟踪、自动修正、自动检测等功能,保证了风机塔筒TOFD 检测技术的有效运用。