脱硫系统电耗计算方法分析与应用

谭 放

(大唐环境集团股份有限公司,北京 100096)

厂用电率作为火电厂最为主要的技术经济指标之一,每下降1%,将使供电煤耗减少3.499%,而脱硫系统作为火电厂厂用电系统中耗电量较大的系统,对于660 MW 机组,其耗电量一般占厂用电的5%~7%。然而,国内外火电公司对于脱硫系统电耗的态度截然不同,很多国内电厂在新建扩建改建工程招标文件中对脱硫电耗要求很低甚至完全没有要求,而国外大型火电公司却将脱硫系统电耗提高到与脱硫效率同等重要的一类考核指标,将直接影响业主对工程承包方的考核,对于电耗超出保证值的情况处罚十分严厉,轻则罚款,重则拒收。近年来,随着中国政府“一带一路”倡议的推进,中方企业不断出海承揽项目,而目前国内对于电耗值的计算并无统一的规定或成文标准,电耗计算时多采用换算系数法,但该方法与实际脱硫系统电耗存在较大误差,因此有必要对脱硫系统电耗计算方法进行相关讨论。

1 脱硫系统负荷分析

根据负荷特性、电压等级、设备功率等因素,在脱硫系统电耗计算中将脱硫系统分为高压负荷和低压负荷。其中,高压负荷以增压风机、浆液循环泵等高压电动机为主;低压负荷按负荷性质分为低压电动机、电加热器、电子设备、电源馈线等。以某2×660 MW火电厂为例,脱硫系统电耗计算结果中,高压负荷占比84%,是主要的电耗来源,因此如何通过合理的节能措施降低脱硫系统的高压负荷是降低脱硫系统电耗的核心问题。

2 脱硫系统电耗计算方法

2.1 换算系数法

根据DL/T5153—2014《火力发电厂厂用电设计技术规程》中关于火力发电厂设计厂用电率估算方法的说明,将其运用到脱硫系统电耗计算中,可得到以下公式:

式中:Sc为脱硫系统计算负荷(kVA);cosφav为电动机在运行时的平均功率因数,因为脱硫系统负荷以高压负荷为主,可取0.85;P为脱硫系统电耗计算值(kW)。

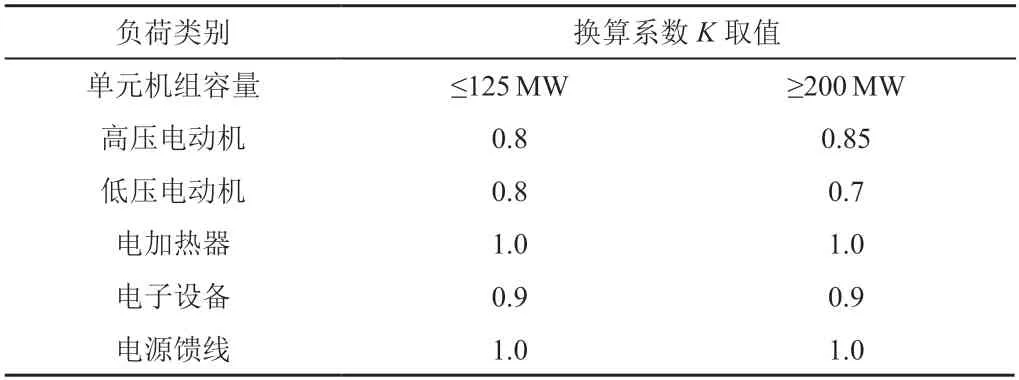

式中:Pc为负荷的计算功率;K为换算系数,可按表1取值。

表1 脱硫系统负荷换算系数表

其中负荷计算功率pc应按负荷特点确定:

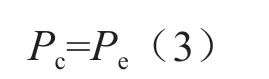

对于连续运行(包括经常连续和不经常连续)的设备为:

式中:Pe为电动机的额定功率(kW)。

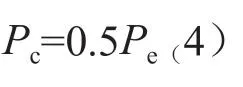

对于短时及断续运行的设备为:

换算系数法是根据设备的电动机功率Pe计算得出电耗值,在计算时考虑了负荷特点折算出计算功率,计算功率又根据负荷换算系数折算出计算负荷,在两次折算中系数的取值均采用设定值,存在较大的误差。同时,换算系数法计算的基础采用电动机功率,在电厂实际运行中,设计煤种和实际煤种相比变化较大,造成了入口SO2浓度存在较大的波动范围,为保证运行时的脱硫效率达到环保要求,在设备选型时考虑了较大余量,导致电动机的额定功率比实际耗电功率较大,计算出的电耗结果也比实际运行时的电耗值大。

2.2 轴功率系数法

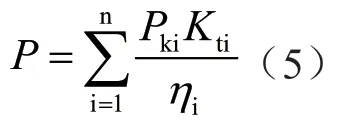

传统轴功率法计算脱硫系统电耗时,将各个电机驱动设备的轴功率直接相加求和计算得出脱硫系统电耗结果。而轴功率系数法在传统轴功率法的基础上充分考虑了设备的负荷特点、运行状况和电机效率,得到了以下公式:

式中:P为脱硫系统电耗计算值(kW);Pki为第i台设备的轴功率(kW);Kti为第i 台设备的设备同时率系数;ηi为第i台设备的电动机效率。

其中,Kt为设备同时率,反映设备在实际运行中耗电功率与额定功率的比值,脱硫设备在一段时间T内,可根据轴功率的不同分为n 个时间段,每一个时间段记作Ti,相应的设备轴功率记作Pkti,设备同时率Kt可由以下公式计算所得:

式中:Pk为脱硫设备额定状态下的轴功率(kW)。

在具备相应条件时,对脱硫设备的轴功率进行一定时间内的时间加权统计,可以计算出设备同时率系数;采用轴功率系数法计算的电耗结果充分考虑了不同设备的负荷特性和电机效率,从单个设备的耗电功率看,更贴近实际电耗值,但是,该方法在一定程度忽略了系统运行的整体性,脱硫系统的工况是不断变化的,一段时间内的工况并不能表征所有的系统状态。

3 案例分析

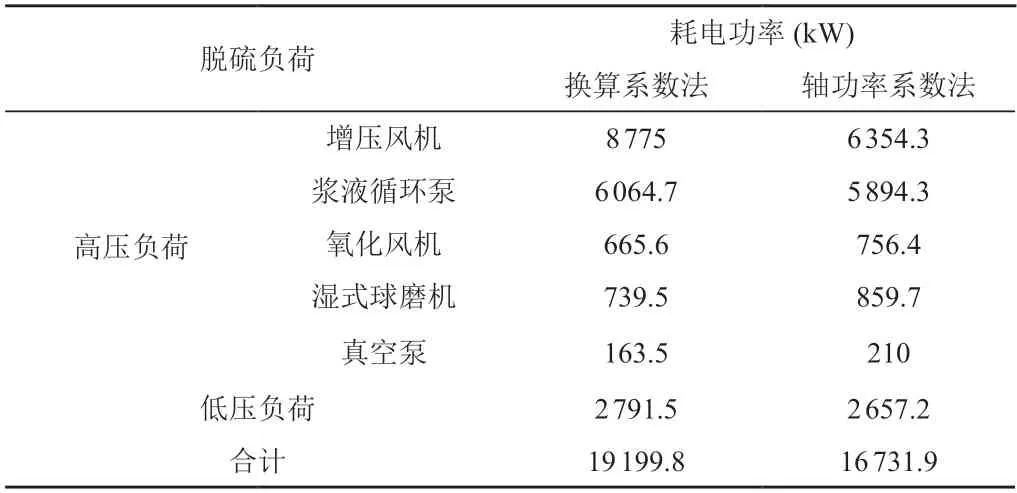

以某2×660 MW 燃煤机组烟气脱硫系统为例,该机组采用湿法脱硫,包含烟气系统、石灰石浆液制备系统、二氧化硫吸收系统、石膏排放系统、浆液排放系统、工艺和冷却水系统、破碎系统和废水处理系统,采用以上两种方法计算在保证工况下的电耗值,结算结果如表2所示。

表2 某2×660 MW燃煤机组脱硫系统电耗计算值

由计算结果可知,脱硫系统的电耗主要来自高压负荷,其中增压风机和浆液循环泵对其影响最大。两种计算方法的主要差异来源于增压风机的电耗计算结果,而浆液循环泵的计算结果差距较小,因为增压风机的额定电机功率远高于耗电轴功率,基于额定电机功率的换算系数法并不能真正反映其耗电情况,而浆液循环泵在大多数工况下都处于额定满负荷状态。所以耗电功率与额定电机功率差值较小,两种计算方法的差值也较小。

3.1 烟气脱硫系统整体能耗特性

火电机组烟气脱硫系统在发挥环保作用的同时,也有着能耗高的特性。对于大型燃煤电厂,脱硫系统的耗电量占厂用电的5%~7%,占据总发电量的0.5%,不同类型的火电厂的脱硫能耗情况不同,要结合具体实际具体分析。脱硫系统是由多个子系统构成,不同的子系统在不同的工况下有不同的能耗特性,主要包括SO2吸收系统、烟气系统、石膏处理系统和脱水系统等,其中主要的能耗来源为增压风机、浆液循环泵、真空泵、氧化风机、湿式球磨机等设备。

3.2 增压风机能耗特性分析及节能措施

烟气通过火电机组烟气脱硫系统时,需要克服一定的阻力使烟气经过脱硫系统通过烟囱向大气排放,脱硫系统通过增压风机克服系统阻力,机组在不同工况下的烟气量不同,造成系统阻力也会相应地发生变化,因此增压风机选型往往选用额定功率较大的设备,以保证能够适应不同的工况,实际运行的耗电功率与额定功率存在较大的差异也导致了电机效率的降低。因此,降低增压风机电耗:①可以通过优化设备选型的方式,减少电机功率余量,提高电机效率;②可以通过定期疏通烟道阻塞的方式,减小系统阻力;③可以通过优化增压风机控制方式,叶片开度及时跟随烟气量变化,降低增压风机能耗。

3.3 浆液循环泵能耗特性分析及节能措施

浆液循环泵通过单级离心式水泵的全开和关闭操作,将石灰石浆液输送到喷淋层。脱硫系统设置多个喷淋层,浆液循环泵将石灰石浆液输送到喷淋层,并与烟气发生反应,脱除逆向而来的烟气中的二氧化硫。如果脱硫系统浆液循环泵需要吸收更多的浆液量,必须增加运行泵的台数,而不是调节正在运行的单台泵的流量。浆液循环泵的能耗情况主要受机组入炉煤硫分影响,受机组负荷影响较小。因此,降低浆液循环泵能耗,可以通过动态控制、灵活切换的方式,合理控制浆液循环泵运行时间,降低能耗;也可以通过提高机组负荷率,降低浆液循环泵厂用电率占比,提高能源利用率。

3.4 真空泵能耗特性分析及节能措施

设计技术规范要求,石膏脱水系统为两台机组的公用系统,因此,在设计时需至少设计两套真空脱水设备来完成石膏脱水作业,而在实际运行中,石膏脱水系统多采用一用一备的运行形式。脱水系统可以通过设计优化使一台真空泵就能满足公用系统的作业需求,并留有足够的备用裕量,进而简化系统结构。同时,还可以通过加装浆液切换管道和石膏分液器的方式,降低真空泵的耗电量,提高系统效率。

3.5 氧化风机能耗特性分析及节能措施

氧化风机在设计时会根据设计输入参数确定,而设计输入参数是定值,工程设计师根据一定的叶轮外径和叶轮长度,计算出面积利用系数。因为影响氧化风机能耗特性的参数是定值,所以氧化风机的容积效率也是定值,氧化风机的转速越快,能耗越大,二者呈正相关性。而在工程设计中,一般每台机组设置两台型号、功率完全一致的氧化风机,采用一用一备的运行形式。而实际运行中,不同的工况需要的氧化风量是不同,可以对氧化风机采用差异化设计,两台氧化风机可以应对不同工况以达到降低电耗的效果。

4 结束语

(1)脱硫系统电耗在火电厂厂用电占有重要的位置,降低脱硫系统能耗,对于降低厂用电率,增加上网电量,提高机组技术经济指标,降低发电成本,有着重要的意义。正因如此,国外火电公司对于电耗问题十分重视,将电耗保证值提高到与脱硫效率同等重要的位置。

(2)通过对比换算系数法和轴功率系数法两种电耗计算方法可以看出,轴功率系数法在计算时考虑了更多的影响因素,计算结果更贴近实际运行电耗,而换算系数法基于设备的电动机功率,在计算时采用了多次估算,实际计算的电耗结果往往大于实际运行电

(3)降低脱硫电耗的核心在于降低增压风机电耗和浆液循环泵电耗,可以通过调节烟气系统阻力、疏通烟气管道阻塞等方式降低增压风机电耗,通过浆液循环泵动态控制、灵活切换等方式降低浆液循环泵电耗,通过简化系统、加装浆液切换管道和石膏分液器的方式,降低真空泵的耗电量,通过差异化设计、充分利用备用设备的方式提高氧化风机的运行效率,进而达到降低脱硫系统能耗的目的。