Ag掺杂对CrN薄膜结构、摩擦学性能和腐蚀性能的影响

蒋成燕,贾金龙,胡春霞,冯 毅,刘建新

(兰州工业学院材料工程学院,甘肃 兰州 730050)

0 前 言

氮化铬(CrN)薄膜因具有优异的表面硬度、良好的热稳定性、耐磨及耐腐蚀性,在刀具/模具加工、精密机械装备零部件的抗磨、抗高温氧化和腐蚀防护方面获得了广泛的应用[1-3]。掺杂改性设计是提升材料宏观性能或改善材料环境适应性的重要手段。例如在CrN中加入Si元素,可显著提升薄膜的韧性,高Si含量(>16.0%,原子分数)可改善CrN薄膜的耐腐蚀性[4]。Al的添加可进一步提高CrN的硬度,而V的添加则有助于改善CrN薄膜在机械油品中的摩擦学性能[5]。此外,Ag具有低剪切强度、良好的热化学稳定性,是一种优异的软金属润滑材料,Ag作为CrN薄膜中的掺杂改性元素也获得了广泛研究。张旭海等[6]研究发现,在CrN薄膜中高温(800 ℃)掺入Ag后,导致薄膜生长取向由(200)择优转变为无取向生长。少量Ag(7%,原子分数,下同)的添加可提高CrN基复合薄膜的硬度,而添加过量的Ag(21%)则会明显降低其硬度和高温抗氧化性;Kelly等[7]研究发现,当CrN中的Ag含量约为5%时,薄膜的磨损体积显著下降,但抗菌性提升。蔡群等[8]研究发现,Ag的添加可提高CrN薄膜的结合力,并改善薄膜的真空摩擦学性能。然而,Ag对CrN薄膜摩擦学性能的影响研究尚不充分,且Ag对CrN薄膜耐腐蚀性影响的研究也未见报道。基于此,本工作利用磁控溅射多靶沉积技术制备了低Ag含量(<10%)和高Ag含量(>25%)的CrN纳米复合掺杂薄膜,并对其摩擦学性能和耐腐蚀性能进行分析讨论,以期为CrN掺Ag薄膜的实际应用提供理论支持。

1 试验部分

1.1 薄膜样品制备

本研究采用JS450型多靶磁控溅射系统开展CrN薄膜及CrN掺Ag纳米复合薄膜的制备。实验时分别在2个阴极上安装高纯铬靶材(纯度99.99%)和高纯银靶材(纯度99.99%)。薄膜制备的溅射气体和反应气体分别为高纯氩气(Ar,99.99%)和高纯氮气(N2,99.99%)。薄膜沉积的基底选用单晶硅片(用于观察薄膜形貌和表征薄膜成分)和商用W18Cr4V高速钢(用于表征薄膜的摩擦学和电化学性能),将W18Cr4V加工成20 mm×20 mm×3 mm的方形试块,随后用砂纸及研磨膏进行打磨抛光,最终获得表面粗糙度Ra小于0.1 μm的试块。将基体用丙酮超声清洗至少2遍,每遍10 min,取出后用氮气吹干并安装在沉积系统真空腔内的可旋转工作台上。利用机械泵+分子泵抽气系统将真空室内的真空度抽至3×10-3Pa以上后,通入Ar气,利用连接在工作台上的自偏压(-600 V)对样品进行等离子体清洗,时间10 min;然后调节偏压至-150 V,在氮气气压为1 Pa时,打开Cr靶,功率为300 W,在基体表面先沉积纯Cr过渡层,沉积时间10 min。之后通入N2,进行CrN薄膜制备,沉积时间60 min。制备CrN - Ag薄膜时,在样品表面先沉积Cr过渡层,工艺步骤及参数与CrN薄膜一致。随后先制备CrN层,沉积时间30 min,接着打开Ag靶,通过调节Ag功率制备CrN - Ag薄膜。Ag靶功率分别为 15,35 W,获得的薄膜分别定义为CrN - Ag(L)和CrN - Ag(H)薄膜,掺Ag层沉积时间30 min。如上所述,在硅片和W18Cr4V基体上分别获得CrN、CrN - Ag(L)和CrN - Ag(H)薄膜。

1.2 结构表征与性能测试

利用JSM - 6701F场发射扫描电子显微镜观察CrN、CrN - Ag(L)和CrN - Ag(H)纳米复合薄膜的表面和断面形貌,用JEOL - 5600 SEM附带的能谱仪(EDS)分析3种薄膜的元素分布。利用PANalytical B.V X射线衍射仪测试3种样品的XRD谱并分析其结晶性演变。2θ角采集范围分别为20°~80°。

利用Anton Paar球 - 盘摩擦试验机在往复模式下测试W18Cr4V基体及3种薄膜的摩擦学性能。摩擦实验在大气环境的干摩擦条件下进行,具体参数如下:对偶为φ6 mm的氮化硅球(Si3N4);法向载荷2 N,往复频率 6 Hz,振幅4 mm,环境湿度RH30%~50%。在相同的条件下,每个摩擦试验至少重复3次。摩擦试验后利用OLYMPUS光学显微镜进行磨痕形貌分析,并采用Micro - MAX型非接触三维轮廓仪测量样品的磨痕体积,利用公式WL=P/(N·S)计算其磨损率,其中P代表摩擦后的磨损体积,mm3;N是摩擦时法向载荷,N;S为摩擦过程中的滑动距离,m。

利用CHI - 660D型电化学工作站对3种薄膜的耐腐蚀性能进行评价。以铂电极为辅助电极,饱和甘汞电极为参比电极,样品作为工作电极。腐蚀介质为质量分数为3.5%的氯化钠溶液。将电极连接好后先静置2 h,以便开路电位达到稳定状态,动电位极化扫描速度为10 mV/s。每组样品至少重复3次。利用JEOL - 5600扫描电子显微镜(SEM)观察腐蚀区域形貌。

2 试验结果与讨论

2.1 涂层微观结构

表1所示为EDS能谱测得的CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的相对元素含量。

表1 CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的相对元素含量 %

由表1可知,随Ag靶功率的增加,复合薄膜内Ag含量占比逐渐增多。Ag靶功率为15 W时,CrN薄膜中Ag原子相对占比为9.19%(原子分数,下同);当Ag靶功率为35 W时,薄膜中Ag原子相对占比为29.58%。功率增大了1.33倍,而复合薄膜中Ag含量增加了221.8%。

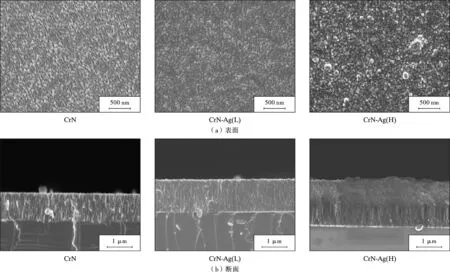

CrN、CrN - Ag(L)和CrN - Ag(H) 3种薄膜的表面、断面SEM形貌见图1。由表面形貌(图1a)可知,CrN薄膜颗粒分布均匀,薄膜相对致密,颗粒之间存在少许间隙;加入9.19%的Ag后,CrN - Ag(L)复合薄膜相比于CrN薄膜表面颗粒略有增大,但表面结构更为致密;加入29.58%的Ag后,CrN - Ag(H)复合薄膜表面显示出明显的疏松结构形貌,且有大量颗粒弥散分布在表面,由EDS测试可知,表面颗粒主要为Ag的富集物。由断面形貌(图1b)可知,3种薄膜均主要表现出柱状晶结构特征,相对于CrN薄膜,CrN - Ag(L)薄膜的断面更为紧实致密,薄膜厚度也从1.11 μm增加到1.30 μm;CrN - Ag(H)薄膜断面出现明显的分层,最上面的掺Ag层以颗粒特征形貌为主,膜厚增加至1.82 μm。由此可知,少量Ag的添加可改善CrN复合薄膜柱状结构的致密度。Kelly[7]的研究也显示,当CrN薄膜中共掺杂10.2%纳米Ag后,其柱状结构的致密性显著提升;当Ag添加量接近30%时,薄膜反而变得疏松,且过量的Ag以颗粒状形式富集。Ag在沉积薄膜时无法形成氮化物,少量的Ag可以以固溶的方式存在于CrN内,而过量的Ag则以第二相的方式存在,且Ag具有较高的扩散能力,容易发生团聚或者在表面析出。需要说明的是,EDS的测试深度远大于3种薄膜的膜厚,因此在复合薄膜掺Ag层内的Ag含量应高于实际测试值。

图1 CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的表面和断面SEM形貌

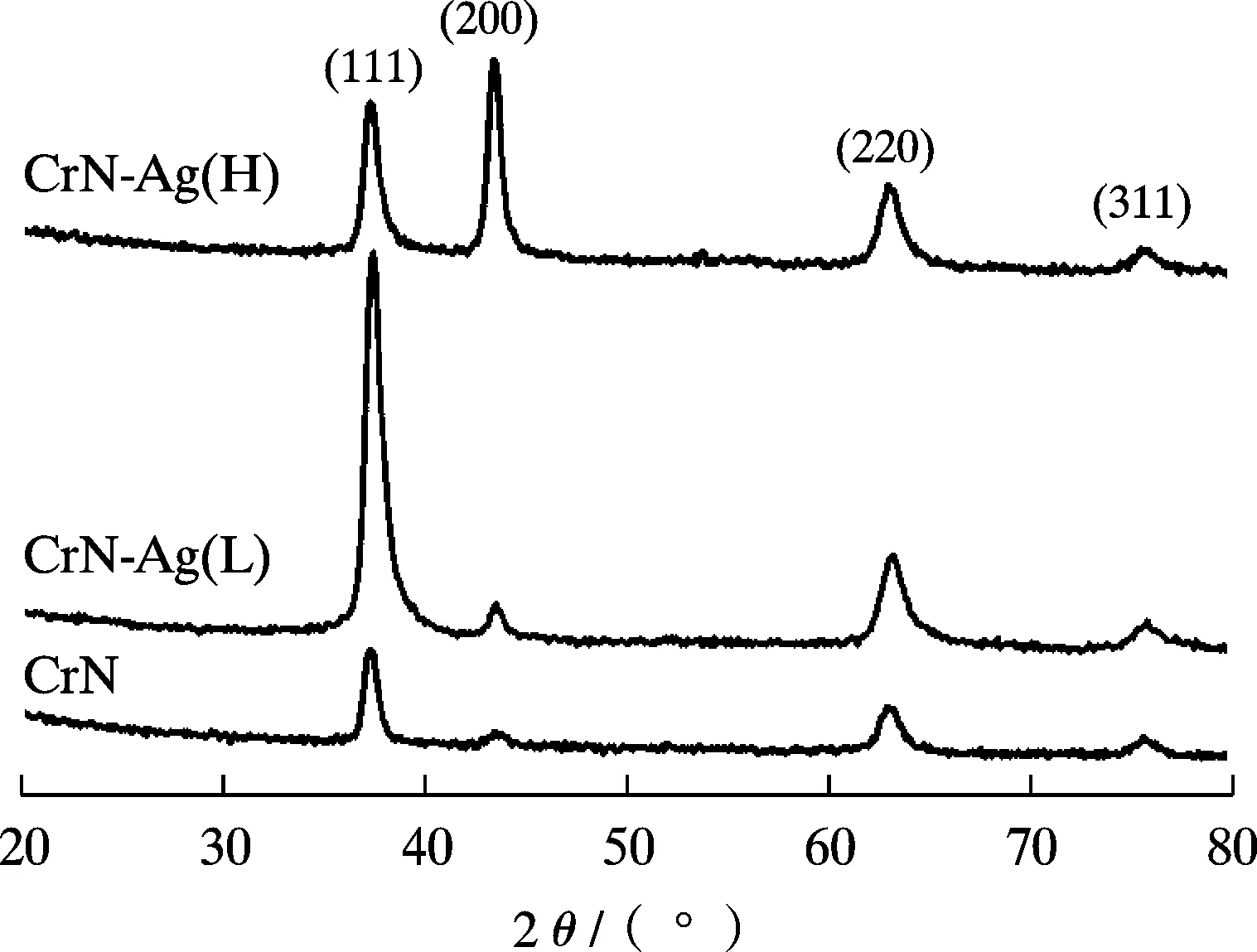

图2所示为CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的XRD谱。3种薄膜均在37.60°、43.69°、63.50°和76.20°附近出现明显的衍射峰,对应于面心立方(fcc)的(111)、(200)、(220)和(311)晶面。由于面心立方CrN和面心立方Ag的XRD衍射峰极为接近[9],因此复合薄膜的XRD峰可看做两相叠加的结果。由图2可知,CrN薄膜显示出(111)晶面轻微择优生长的特征;当掺入9.19%的Ag后,CrN - Ag(L)复合薄膜的(111)晶面强度更强。这可能是由以下2个原因:第一,少量的Ag促进了CrN在(111)面的形核使得CrN在择优方向上的生长更为明显;第二,掺入的Ag在(111)方向择优,二者叠加使得CrN - Ag(L)薄膜表现为(111)晶面强度的增加。当银含量达29.58%时,CrN - Ag(H)复合薄膜则逐渐转变为(200)晶面择优。这主要是由于复合薄膜内Ag相的生长成为复合薄膜的主导生长因素引起的。

图2 CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的XRD谱

2.2 涂层摩擦学性能

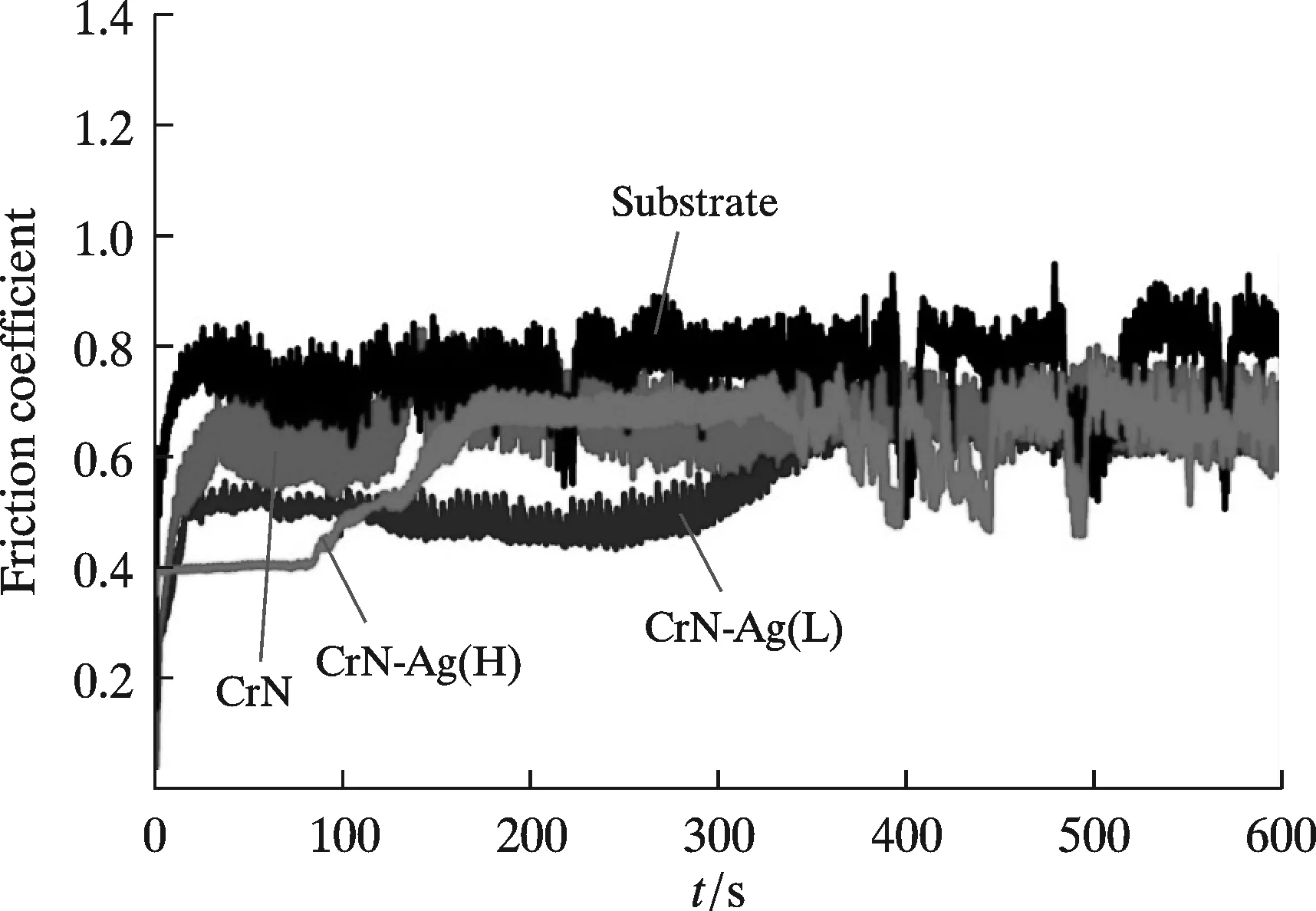

图3为基体、CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的摩擦系数曲线。为了便于对比,W18Cr4V基体的摩擦系数曲线也在图3中给出。

图3 基体、CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的摩擦系数曲线

由图3可知,镀膜前W18Cr4V基体的平均摩擦系数约为0.80,经CrN薄膜表面处理后,平均摩擦系数降低至0.72;加入少量Ag后,CrN - Ag(L)薄膜的平均摩擦系数进一步下降至0.66,尤其在前300 s,摩擦系数稳定在0.50附近;当加入29.58%的Ag时,CrN - Ag(H)复合薄膜的平均摩擦系数基本保持在0.63,但在摩擦实验的前100 s,薄膜的摩擦系数下降至0.40。这表明,Ag元素的添加可显著改善CrN涂层的摩擦性能。Kelly[7]的研究也表明,当CrN薄膜中的Ag含量大于5.1%时,其平均摩擦系数随Ag含量的增加持续下降;当Ag含量为21.0%时,CrN - Ag薄膜的摩擦系数降低至0.13。这是由于润滑相Ag在摩擦过程中降低了纳米复合薄膜的剪切强度(Ag的临界剪切应力为0.558 MPa)。当Ag作为硬质薄膜中的润滑添加剂时,由于其较高的自扩散能力,可以自发地或者由压力诱导地扩散至薄膜表面或者薄膜内微裂纹等缺陷位置。摩擦时在摩擦力的作用下软质相Ag优先发生塑性流动,在摩擦接触面铺展成膜,从而降低复合薄膜的摩擦系数[10-12]。

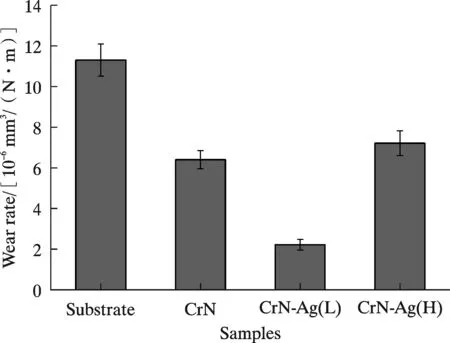

图4所示为基体及CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的磨损率。由图4可知,镀膜前W18Cr4V基体的磨损率为1.13×10-5mm3/(N·m),经CrN薄膜处理后,摩擦率下降为6.42×10-6mm3/(N·m)。当在薄膜中加入少量Ag元素后,CrN - Ag(L)薄膜的磨损率进一步降低至2.25×10-6mm3/(N·m),与无Ag的CrN薄膜相比,磨损率下降了64.9%。当进一步提高Ag含量后,CrN - Ag(H)薄膜的磨损率反而升高到7.23×10-6mm3/(N·m)。这表明,少量Ag元素的添加可显著改善CrN复合薄膜的耐磨性能,而过量的Ag会使得CrN复合薄膜的耐磨性下降。

图4 基体、CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的磨损率

摩擦后基体及3种薄膜的磨痕形貌见图5。由图5可知,W18Cr4V基体磨痕宽度约为400 μm,摩擦接触面和边缘位置堆积有大量磨屑。相对于基体,CrN薄膜摩擦后磨痕明显变窄,在磨痕边缘出现不规则的断裂痕迹,磨痕中间金属基体也完全暴露出来,这表明CrN薄膜已磨穿;而CrN - Ag(L)复合薄膜在摩擦实验后,仅在磨痕处观察到轻微磨损的痕迹,接触区薄膜完好,这同样反映了低含量的Ag掺杂使得CrN的耐磨性增强。这是由于Ag的加入提高了薄膜的致密度,使其承载力增加,同时润滑相Ag的减摩作用在摩擦过程中降低了薄膜的剪切力[13]。蔡群等[8]研究也发现,Ag的添加可提高CrN复合薄膜的膜基结合力。上述因素共同作用使得CrN - Ag(L)薄膜的摩擦磨损性能显著改善。进一步提高Ag含量后,CrN - Ag(H)复合薄膜在磨痕边缘处出现了磨屑堆积物增加的现象,且磨痕中间存在明显的薄膜划伤,基体部分暴露。王云峰等[11]研究发现,过量的Ag在摩擦过程中很容易随滑动摩擦而脱落,导致薄膜的磨损率增加。结合图1的微观形貌和图3的摩擦系数曲线可知,这可能是由于CrN - Ag(H)复合薄膜中高Ag含量层的存在使得复合薄膜承载力下降,摩擦时塑性变形加剧,含Ag层在摩擦初期(前100 s)就被往复运动剪切去除,大量的磨屑在摩擦过程中起到磨粒磨损的作用。

图5 基体和不同薄膜的磨痕形貌

2.3 涂层耐腐蚀性能

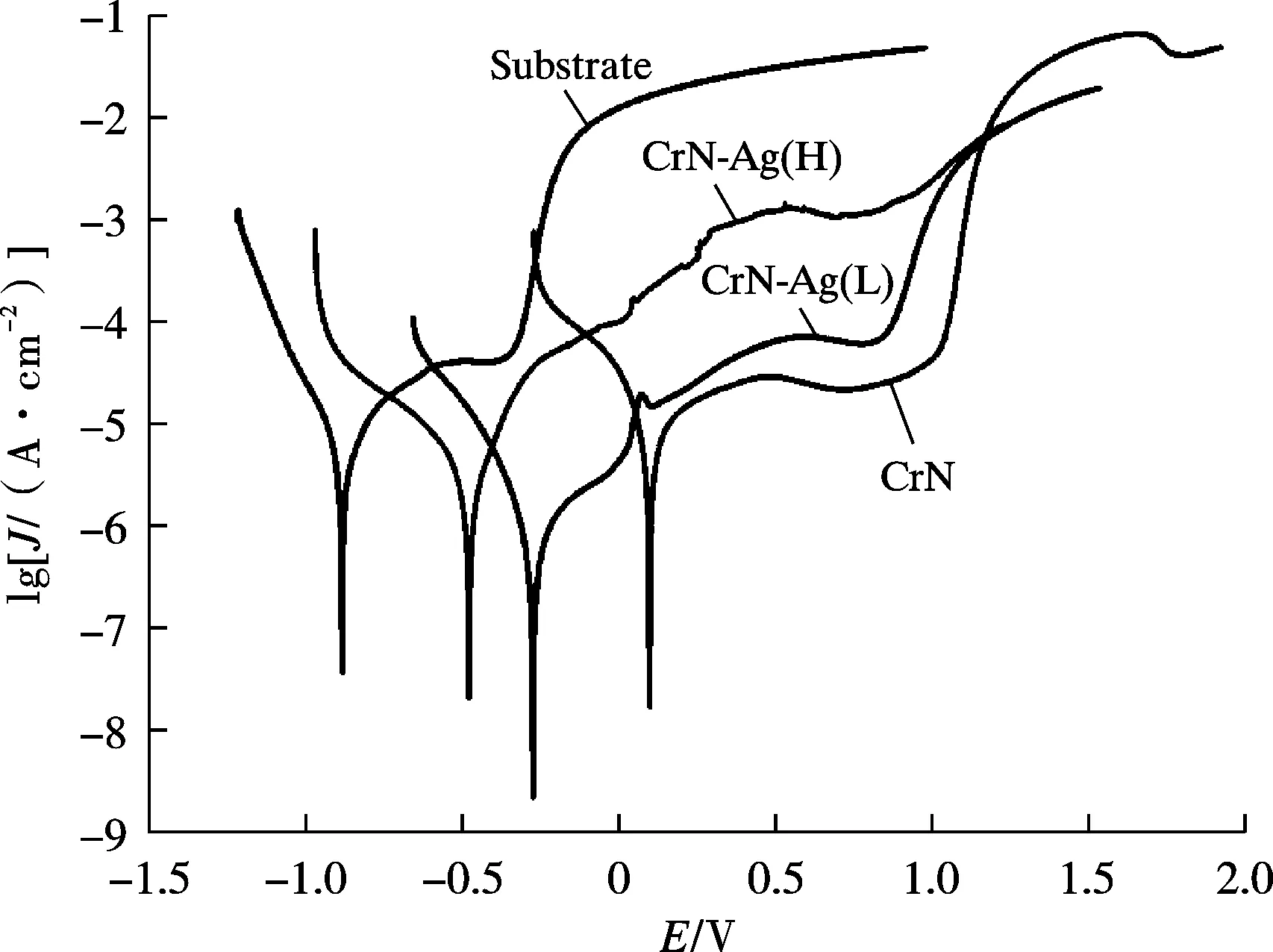

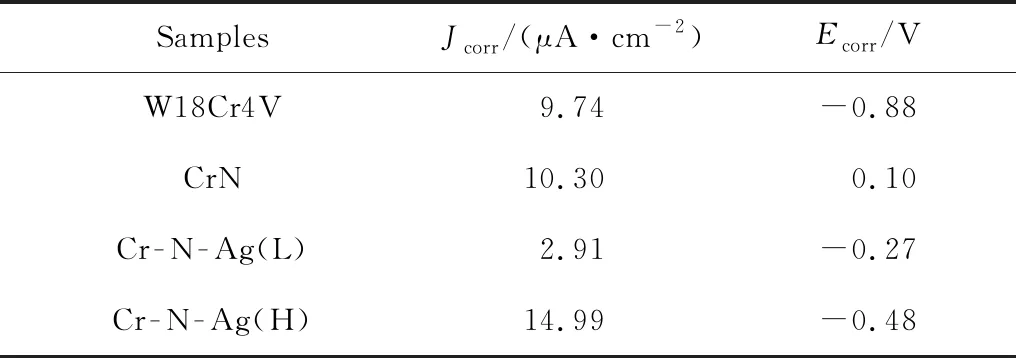

图6所示是基体、CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的极化曲线。为了便于对比,W18Cr4V基体的极化曲线也在图6中给出。基体和不同薄膜的电化学参数如表2所示。

图6 基体、CrN、CrN - Ag(L)和CrN - Ag(H)薄膜的极化曲线

表2 基体和不同薄膜的电化学参数

由图6可知,与W18Cr4V基体相比,表面沉积有CrN薄膜后自腐蚀电流密度变化较为轻微,但腐蚀电位发生了明显的正移。这表明CrN涂层可显著增强基体的耐腐蚀性。基体表面沉积CrN - Ag(L)和CrN - Ag(H)薄膜后,低Ag含量的添加使得CrN薄膜的腐蚀电位负移,但自腐蚀电流明显减小。电化学体系的自腐蚀电流是从介质对材料的腐蚀程度角度考量的,自腐蚀电流越小,薄膜的腐蚀速率越慢;而腐蚀电位则是从材料的腐蚀倾向角度考量的,腐蚀电位越负,说明薄膜越容易被腐蚀[14]。相比而言,自腐蚀电流密度更能反映薄膜的耐腐蚀性能。因此,该结果表明低含量的Ag掺杂增强了CrN - Ag(L)复合薄膜的耐腐蚀性能,这可能是由于较低的Ag含量增加了薄膜的致密性。而高Ag含量掺杂使得CrN - Ag(H)复合薄膜的腐蚀电位负移且自腐蚀电流密度增加。这表明高Ag含量降低了CrN - Ag(H)复合薄膜的耐腐蚀性。由图1表面形貌分析可知,过量的Ag掺杂使得复合薄膜结构更为疏松,NaCl溶液腐蚀介质可以通过更多的孔隙到达薄膜与基体界面;另一方面,Ag作为良好的导体,薄膜中过量的Ag增加了电化学过程中基体 - 薄膜 - 介质之间电子传输的能力,从而使得整个薄膜体系的抗腐蚀性下降。但由表2可知,CrN - Ag(L)和CrN - Ag(H)薄膜的腐蚀电位仍然显著高于基体。

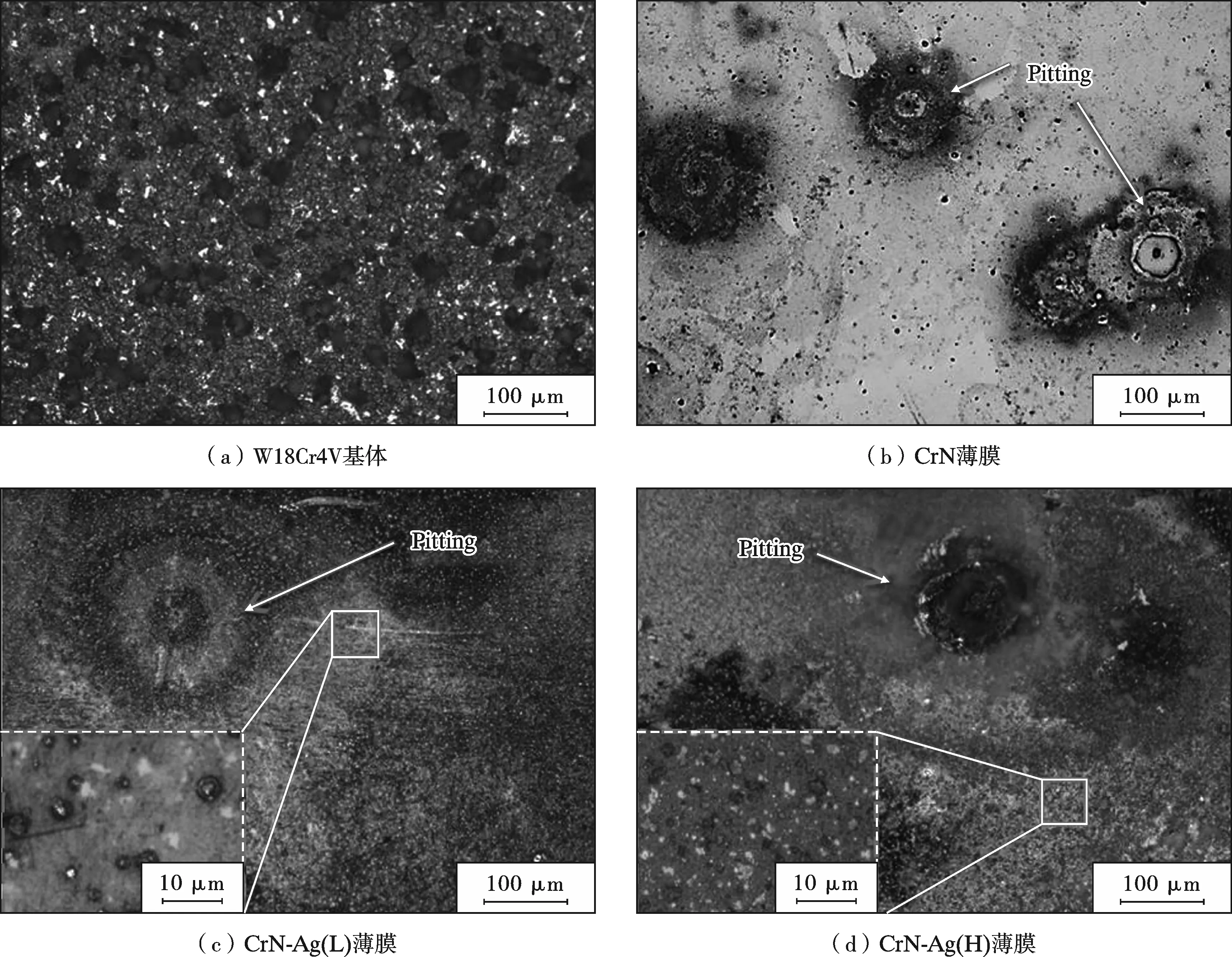

为了解CrN - Ag薄膜体系的腐蚀机理,观察电化学测试后的基体和不同薄膜的腐蚀区域,结果如图7所示。从基体的腐蚀表面形貌可以看出,腐蚀坑遍布整个腐蚀区域,这表明金属基体在NaCl溶液内发生了全面腐蚀。而仅在CrN薄膜表面观察到直径约50~80 μm的点蚀坑, 这表明CrN薄膜在NaCl溶液中以点蚀为主。CrN薄膜在制备过程中出现的针孔、小液滴和微裂纹等缺陷是造成CrN薄膜发生点蚀的主要原因[15,16]。在CrN - Ag(L)复合薄膜表面除了观察到明显的大的点蚀坑外,同时在整个腐蚀区域还发现分布有点状腐蚀特征,由局部放大图可知其为少量随机分布的微孔或微坑,这可能是薄膜表面Ag相脱落所致,这也是电化学测试结果中CrN - Ag(L)复合薄膜腐蚀电位相比于CrN薄膜负移的原因。但少量Ag的掺杂引起CrN - Ag(L)复合薄膜的致密性增加,从而使得薄膜整体的自腐蚀电流减小,这是其耐腐蚀性增加的主要原因。在CrN - Ag(H)复合薄膜腐蚀区域的表面形貌中同样观察到了明显的直径大于100 μm的点蚀坑,同时也在整个薄膜上观察到了点状腐蚀形貌,由局部放大图可知其为大量均匀分布的腐蚀微孔或微坑。相比于CrN - Ag(L)薄膜,高Ag含量薄膜的腐蚀微孔/微坑密度显著增加。高Ag含量的加入使得CrN - Ag(H)薄膜整体结构疏松,且在腐蚀过程中有高密度的微孔/微坑出现,为腐蚀介质达到基底界面提供通道。这也是CrN - Ag(H)薄膜的耐腐蚀性能显著下降的原因。

图7 基体和不同薄膜的表面腐蚀形貌

3 结 论

(1)低含量(9.19%)的Ag可改善CrN掺Ag纳米复合薄膜的致密度,高含量的Ag(29.58%)使得薄膜表面结构疏松且引起Ag颗粒在表面富集,增加表面粗糙度。

(2)摩擦学测试结果表明,Ag的添加可逐渐降低CrN薄膜的摩擦系数,平均摩擦系数由CrN薄膜的0.72下降至高Ag含量薄膜的0.63。在CrN - Ag(H)薄膜的摩擦时间为100 s内时摩擦系数低至0.40。而磨损率随着Ag含量的增加则表现出先降低后升高的趋势,CrN - Ag(L)薄膜的磨损率低至2.25×10-6mm3/(N·m),相比于CrN薄膜下降了64.9%。

(3)由电化学测试结果可知,低含量的Ag增强了CrN薄膜的耐腐蚀性能,这是由于低含量的Ag使复合薄膜整体致密性增加引起的,而过量的Ag则会造成CrN薄膜耐腐蚀性的显著下降。