铜锡合金电镀层锡含量的几种测试方法比较

孙文涛,周立峰,方 磊,钟庆富,徐国强,齐建涛

(1. 中国石油大学(华东)新能源学院,山东 青岛 266580;2. 中油辽河工程有限公司,辽宁 盘锦 124000;3. 山东矿机华能制造有限公司,山东 潍坊 261200;4. 中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

0 前 言

在液压系统中,液压油缸是系统中的液压能/动能转化的关键部件,从而实现机械原件的沿导轨的往复运动或者定轴转动。液压油缸根据用途可以分为:行走机械类油缸、机床液压油缸、锻压设备液压油缸、支架类液压油缸等。其中,用于矿山生产的支架类液压油缸所处环境恶劣(温度高,腐蚀性强),因而其表面亟需特殊处理[1]。

液压油缸常用电镀进行表面处理,镀层依据组成成分可分为单金属镀层和合金镀层。合金镀层表面光亮,致密性良好,硬度高,并且耐腐蚀性能优于单金属镀层[2]。作为最早使用的电镀合金之一,铜锡合金以其优异的性能取代了镍镀层在腐蚀防护和装饰性镀层的地位,在满足要求的同时降低了加工成本[3, 4]。铜锡合金根据镀层的锡含量的不同可以分为低锡合金(锡含量15%(质量分数,下同)以下]、中锡合金(锡含量15%~30%)和高锡合金(锡含量大于40%)。随着锡含量的变化,镀层的颜色和性质以及用途也会发生变化[5-7]。

锡含量是铜镀层的重要的性能指标。目前关于锡元素含量测试的方法有碘化钾滴定法[8]、电感耦合等离子体原子发射光谱(ICP - AES)法[9, 10]、扫描电子显微镜/能谱仪(SEM/EDS)、X射线能谱仪(EDX)等方法。本工作结合液压油缸表面电镀铜锡工艺,利用滴定法、ICP - AES法、SEM/EDS、EDX 4种方法对比分析相同样品中铜锡元素的含量,探讨电镀工艺现场分析铜锡镀层成分可靠性,为现场测试提供测试依据。

1 试 验

1.1 主要试剂及仪器

待测铜锡合金镀层;金属铝(质量分数≥99.5%);还原铁粉(通过0.074 mm筛);金属锡(质量分数≥99.85%);碘酸钾标准滴定溶液[c(1/6 KIO3)=0.05 mol/L];淀粉溶液(10 g/L);二氧化碳气体:丙酮溶液(含量≥99.5%);去离子水(电阻率≥18.25 MΩ·cm);无水乙醇(含量≥99.7%);盐酸(ρ=1.19 g/mL);王水(浓盐酸和浓硝酸按体积比为3:1配制)。

电子天平(BAS124S),电感耦合等离子体光谱仪(ICP - AES,Agilent icpoes 720 ICP),扫描电子显微镜(QUANTA FEG 250场发射扫描电子显微镜),X射线能谱仪(SSD2830)。

1.2 实验方法

碘酸钾滴定法按照GB/T 23278.1-2009进行测试。

电感耦合等离子体光谱仪ICP - AES测试顺序是:(1)测量样品质量,把样品放置于消解烧杯中;(2)向样品消解杯中加入王水4 mL,室温静置15 min;(3)在电解消解仪上加热至150 ℃,消解10 min;(4)消解完毕后,待消解液挥发剩余2~3 mL左右时,取下消解杯在通风厨中自然冷却;(5)将消解液转移到10 mL容量瓶中,用去离子水清洗消解烧杯并定容;(6)同样方法制备空白样品;(7)利用ICP - OES仪器对待测样品进行光谱分析。

SEM/EDS及X射线能谱仪测试步骤相同,如下:(1)取1 cm×1 cm的铜锡合金镀层;(2)用流动的去离子水对样品进行冲洗5 min;(3)取200 mL丙酮溶液,将冲洗后的铜锡合金镀层放入丙酮溶液中在室温下浸泡10 min;(4)取200 mL无水乙醇,将样品放在无水乙醇中浸泡10 min;(5)从无水乙醇中取出样品,用流动的去离子水对样品进行冲洗1 min,在室温下干燥;(6)以SEM/EDS及X射线能谱仪对处理好的样品分别进行测试。

2 结果与讨论

2.1 滴定法测试结果

滴定法锡含量质量分数计算方法如公式(1)所示:

(1)

式中c—— 碘酸钾滴定液浓度,mol/L

V2—— 待测样品滴定时所消耗的碘酸钾溶液的体积,mL

V1—— 空白样品滴定时所消耗的碘酸钾溶液的体积,mL

m—— 待测镀层样品质量,g

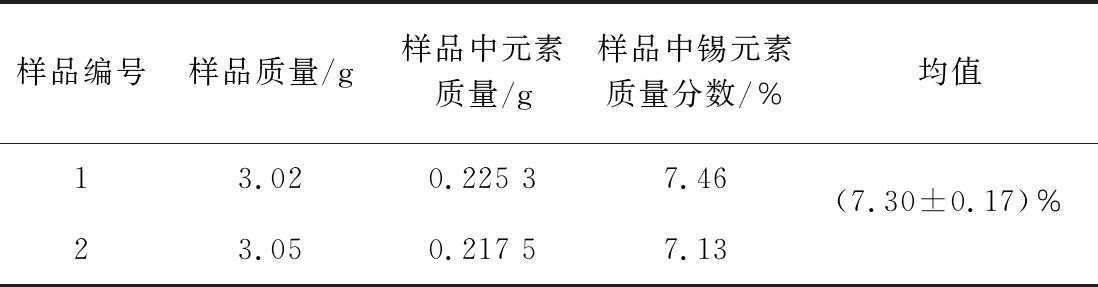

对铜锡镀层进行2次锡含量测试,检测结果如表1所示。

表1 滴定法测定铜锡镀层中的锡含量

2.2 ICP - AES测试结果

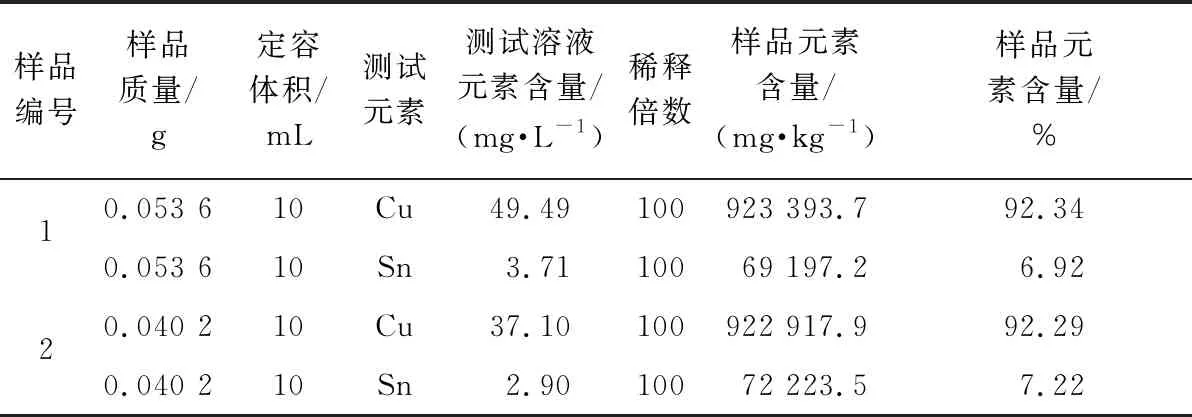

本实验利用王水溶解样品,溶解后的样品中盐含量过高,容易堵塞仪器的进样系统,故对样品稀释100倍后进行测量。测量结果如表2所示。

表2 ICP - AES法测试样品中的铜锡含量结果

ICP - AES法测试的2个样品中锡含量分别为6.92%和7.22%,均值为(7.07±0.15)%;铜含量分别为92.340%和92.290%,均值为92.315%。

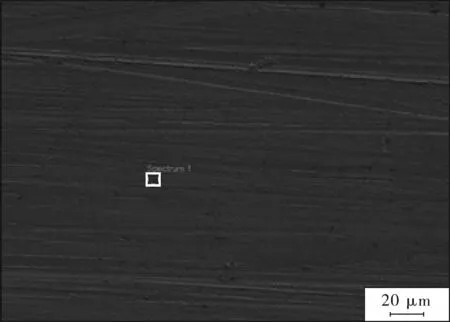

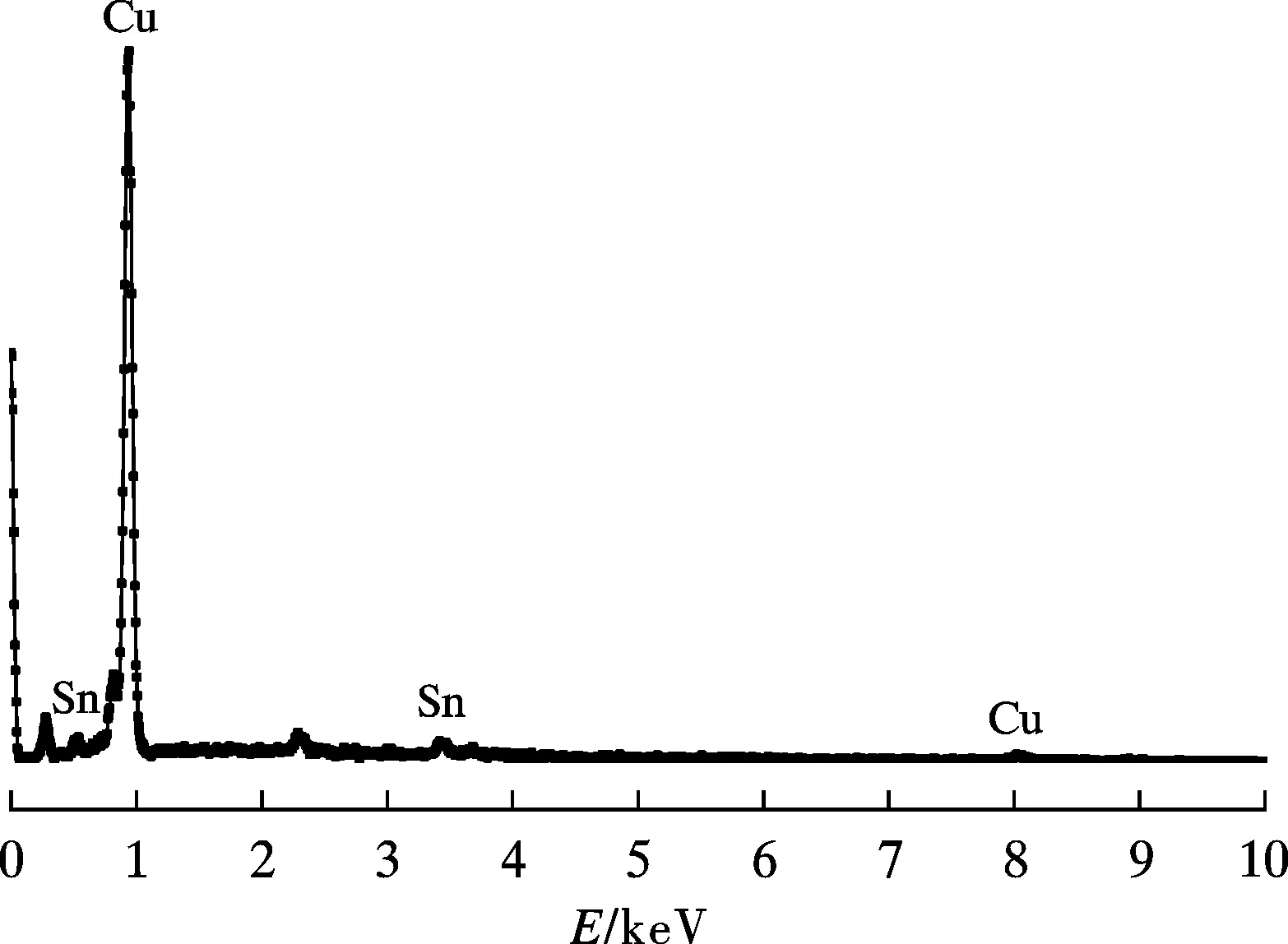

2.3 SEM/EDS测试结果

用扫描电子显微镜对处理好的铜锡镀层样品进行测试,图1为样品表面SEM形貌,放大倍数为500倍,电子束加速电压为10.0 keV,工作距离为9.1 mm。图2为图1中白色标记区域的EDS能谱。样品表面主要由Cu、Sn元素构成,其中Cu和Sn元素的质量分数分别为95.68%和4.32%。针对2个样品不同3个位置的6个点进行EDS能谱分析,6个点Cu和Sn元素的质量分数均值分别为95.67%和4.33%,其中Sn含量最大值为4.80%,最小值为3.91%,分析结果如表3所示。

图1 样品的表面SEM形貌

图2 图1标记区域的EDS能谱

表3 SEM/EDS测试结果

2.4 X射线能谱仪测试

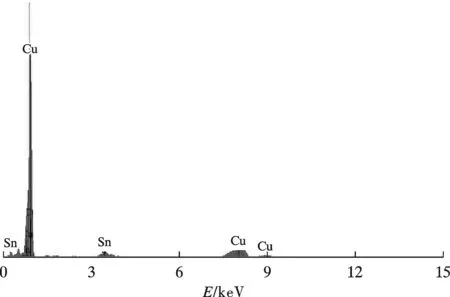

将处理好的样品放置X射线能谱仪中进行铜锡含量的测试。X射线能谱仪的工作电压为15 kV,工作距离为15 mm,接收角度35°,对样品表面3个点进行测量,其中1个能谱图如图3所示。

图3 EDX能谱

EDX的测试Cu质量分数均值为83.31%,Sn含量的均值为16.69%±2.71%,测试结果不稳定,其中Sn含量最高达19.46%,最低达14.97%。结果如表4所示。

表4 EDX测试结果

2.5 对比分析

在以上4种测试方法中EDX测量的含量最高其均值为(16.69±2.71)%,最低的为SEM/EDS测得的(4.33±0.47)%,4种测试结果的均值和方差如表5所示。

表5 不同方法测试精密度

4种方法中滴定法测定过程步骤需要的药品种类最多,测量速度慢,并且只能测定样品中的锡含量,不能检测其他物质。但是滴定法在测定过程中不需要大型设备,在实验室便可进行,并且可以确保测定的准确度,但是在镀层剥离过程中,在镀层表面黏附的基体会对测试结果产生一定影响。ICP - AES测试结果重复性高,准确度高,过程相对复杂。在测试过程中由于测量浓度范围较低,需要对样品进行稀释,从而在测量过称中产生误差,此外,在测量中其他离子的存在也会使检测结果产生偏差。SEM/EDS测试方法简单,样本方差与滴定法和ICP相近。在电镀过程中镀层不同深度的锡含量会有所不同,由于其只检测距离表面1 μm深度内的元素含量,仅仅测试表面的铜锡含量不能够代表整体的锡含量,在测试中,为提高测试的准确性,可在镀层截面不同深度选取多个位点进行线性扫描和面扫描从而减小因为测量点选取不当而产生的测量误差。因为EDX的测量环境与SEM/EDS的真空环境不同,所处为大气环境,并且为小接收角,聚焦性能差,受到的干扰多,故EDX与其他3种测试锡含量结果相差10%,并且测量数据的样本方差为5.71%,自身重复性差,与真实含量差距较大。

3 结 论

碘酸钾滴定法,ICP - AES,SEM/EDS,EDX 4种方法测试锡含量分别为(7.30±0.17)%,(7.07±0.15)%,(4.33±0.47)%和(16.69±2.71)%。碘酸钾滴定法相对于其它测试法对设备条件要求低,精准度高,测试过程复杂,测试速度慢;ICP - AES法,测准确度高,可重复性高,能够在测试锡含量的同时对其他元素进行测量;SEM/EDS法方法简单,测量速度快,不损坏样品,但在选取测量点位不合适时,测量结果并不能很好的反映整体的元素含量,可以在多位置不同深度取点进行测量,来消除测量误差;EDX测量误差大,测量结果重复性低。

综上,碘酸钾滴定法、ICP - AES、SEM/EDS均使用于铜镀层中锡含量的检测,3种方法中ICP - AES在准确度较高,SEM/EDS测试速度较快,碘酸钾滴定法成本较低,结果准确。在现场测试中可以根据需求选取合适的测试方法对镀层中的锡含量进行测试。