真空退火对镁合金表面Ti涂层组织和性能的影响

张栩东,付广艳,周 尧,陈兆苏,郁万民,王思彬,陆 浩

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

0 前 言

镁合金具有较好的力学性能、良好的生物相容性及电磁屏蔽性等特点[1-3],被广泛应用于汽车工业、国防军工、航空航天及生物医学等领域[4-6]。但镁合金的耐腐蚀性较差,应用受限[7,8]。

磁控溅射Ti作为镁合金的表面处理技术之一,因具有沉积速率快、无污染、溅射温度低,制备出的Ti膜机械强度高、热化学稳定性及耐腐蚀性能良好等特点,受到广泛研究和应用[9-12]。李海涛[13]研究表明对Ti/TiN/TiCxN1-x复合膜层进行真空退火处理可以提高膜层的致密度,降低薄膜的表面缺陷,减少腐蚀通道,提高了薄膜的耐腐蚀性; Bae等[14]研究表明对Zn/Mg/Zn复合涂层进行真空退火处理可以促进元素扩散,形成新的金属间相,提高涂层致密度,从而减少腐蚀通道,进而提高涂层的耐腐蚀性。目前关于磁控溅射Ti膜主要集中于溅射参数的研究,未见关于真空退火工艺对磁控溅射Ti膜的组织性能的研究报道。为此,本工作在AZ91D镁合金表面磁控溅射制备Ti涂层,进行不同温度的真空退火处理,研究真空退火处理对涂层形貌、相组成的影响,以提高镁合金的耐腐蚀性能。

1 试 验

试验材料为AZ91D镁合金,其主要成分如表1所示。线切割成尺寸为25 mm×15 mm×5 mm的薄片试样,表面逐级打磨,无水乙醇除油,吹干待用。靶材为99.999%的工业纯钛。磁控溅射设备为HX - TS - 400II直流磁控溅射仪。真空退火设备为DZF - 6050型真空干燥箱。

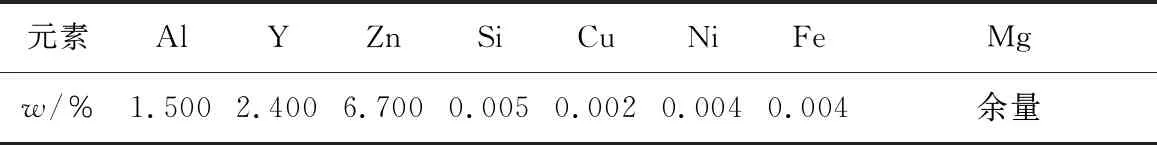

表1 AZ91D镁合金的化学成分

磁控溅射参数:工作气体高纯Ar,工作压强1.8 Pa,背底真空度5.5×10-3Pa,工作电流3 A,溅射时间1 h。退火参数:真空度10-1Pa,退火温度130,250,300 ℃,升温速率2 ℃/min ,保温1 h,随炉冷却。对于退火250 ℃的涂层试件另外还进行了2 h的退火处理,以考察延长退火保温时间是否对耐蚀性产生影响。

采用JSM - 6360LV型扫描电镜对涂层进行形貌分析,采用D8型X射线衍射仪对涂层进行相分析,通过点滴试验,按照HB 5061-77对涂层进行耐腐蚀性能测试。

2 结果与讨论

2.1 退火处理前后涂层表面与截面形貌

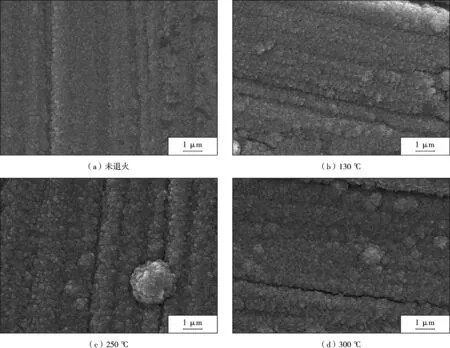

图1为不同退火温度下Ti涂层的表面SEM形貌。

图1 不同退火温度下试样的表面SEM形貌

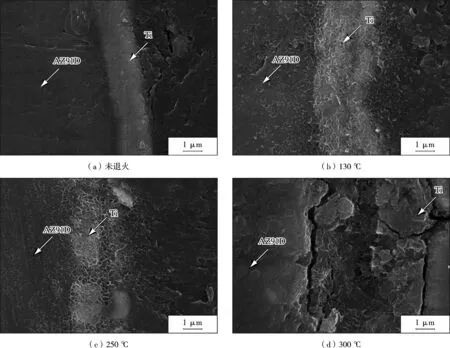

从图1可知,不同退火温度下Ti涂层表面形貌有较大差异。未退火处理的试样,其表面晶粒尺寸相近,表面较为均匀;在130 ℃退火后,涂层表面晶粒尺寸变大,出现团聚现象,涂层结晶程度提高,表面粗糙程度增加;在 250 ℃退火后,涂层表面晶粒团聚现象明显,涂层结晶程度进一步提高,表面粗糙程度增加,涂层致密程度提高。热能的增加不仅可以促进晶粒长大,使涂层致密程度提高,还可以促进晶粒团聚[13]。随着退火温度的升高,热能增多,热能不仅使涂层中的晶粒获得更多的能量进行生长,降低涂层的孔隙率,进而减少腐蚀通道,还可以促进晶粒团聚。但各晶粒受热不均匀,导致每个晶粒大小不同,使得涂层表面粗糙程度升高。当退火温度升高到300 ℃时,涂层表面出现明显的裂纹,这是由于基体与Ti涂层的热膨胀系数不同,退火冷却过程中膜基收缩不一致所引起的。图2为不同温度退火后Ti涂层的截面SEM形貌。从图2可知,不同退火温度下涂层的厚度不同,未退火处理的涂层厚度均匀,致密程度良好;当退火温度为130 ℃和250 ℃时,涂层发生明显扩散,涂层变得粗糙;退火温度升高到300 ℃时,涂层出现明显的碎裂现象,涂层与基体结合面出现明显裂纹,这可能会导致膜基结合力的降低,进而影响涂层的耐腐蚀性能。磁控溅射沉积可获得尺寸达到nm级的晶粒,随着真空退火温度的提高,晶粒长大速率变快。从其XRD谱可知,沉积涂层中的Ti呈现多方向生长的特点,使得退火后涂层中的Ti交错形成网状结构。

图2 不同退火温度下试样的截面SEM形貌

2.2 退火处理前后涂层相组成

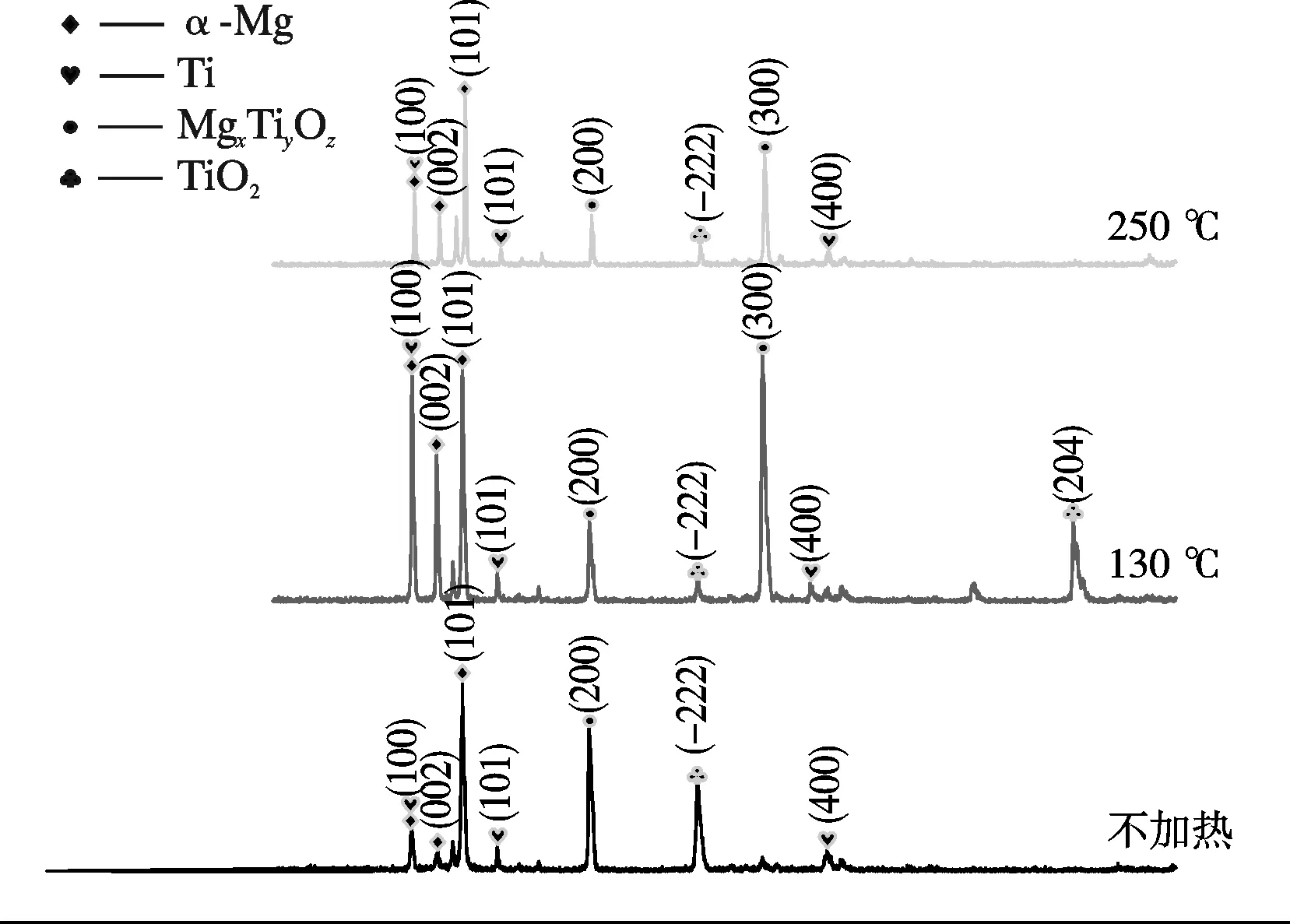

图3为不同退火温度下涂层表面的XRD谱,由于300 ℃退火时涂层碎裂,因此未对其进行相分析。

图3 不同退火温度下涂层的XRD谱

由图3可知,退火前后涂层均由Ti、Mg、TiO2、MgxTiyOz4相组成。未进行退火处理的涂层中,MgxTiyOz相的出现表明Ti已经发生扩散与Mg生成金属间化合物;当退火温度为130 ℃和250 ℃时,(200)晶面上衍射峰强度均降低,而在(300)晶面上衍射峰强度升高,表明退火使MgxTiyOz相获得足够的能量在(300)晶面上择优生长。涂层衍射峰强度变强,表明涂层的生长程度及结晶度提高。随着退火温度的升高,各衍射峰半宽高减小,说明退火后涂层内部微观残余应力减小。TiO2相的出现是由于金属Ti活性高,极易与O2反应所致[15]。

2.3 耐腐蚀性能分析

按照HB5061-77实验标准进行的点滴试验表明,未进行退火的试样变色时间为5 s,耐腐蚀性能相对较差,但经过130 ℃和250 ℃退火后涂层的点滴试验的变色时间延长,分别为10 s和46 s,这说明随着退火温度的升高试样的耐腐蚀性能有所提高;当退火温度为300 ℃时,点滴试验时间缩短到3 s,耐腐蚀性能变差。对250 ℃退火处理2 h的涂层试样进行点滴试验其变色时间延长至108 s,耐腐蚀性能较1 h真空退火处理的好。但此处未做进一步的试验探究,后续研究可以基于延长退火保温时间方面展开。由XRD结果可以得知当试样暴露在空气中时,Ti极易与空气中的O2发生反应生成TiO2,这层氧化膜对基体具有保护作用。二氧化钛与氢氧化镁同时存在时,会提高镁合金AZ91D的电化学稳定性,使开路电位变正,TiO2还可以降低植入表面的电导率,并阻碍氧演化反应所需的电子隧穿[16]。真空退火后镀件耐腐蚀性能的增加是由于晶粒的长大和涂层致密度的升高,降低了涂层的孔隙率,减少腐蚀通道[13];从SEM表面和断面形貌可以看出退火温度为300 ℃的涂层产生裂纹,使基体与涂层同时暴露在环境中,引起电偶腐蚀,加快镁合金的腐蚀。

3 结 论

(1)真空退火处理后,提高了Ti涂层的致密度及结晶度,涂层内部微观残余应力得到部分消除;并且随着退火温度的升高,涂层中晶粒尺寸增大,涂层变得粗糙,涂层中晶粒出现团聚现象, 300 ℃真空退火时,涂层出现裂纹。

(2)真空退火130和250 ℃的试样较未进行退火试样的耐腐蚀性能好,其中真空退火250 ℃的试样其耐腐蚀性能最好,退火1 h时点滴试验变色时间为46 s,退火2 h时点滴试验变色时间为108 s。