冷喷涂铝/银纳米线复合涂层的海洋耐蚀防污性能研究

王 琳,王晓霞,王 欣,吴洪义,蹇 华,所新坤

(1. 宁波大学 a.机械工程与力学学院,b.阳明学院,浙江 宁波 315211;2. 中国兵器科学研究院宁波分院,浙江 宁波 315103;3. 宁波钢铁有限公司,浙江 宁波 315807)

0 前 言

随着海洋产业的快速发展,海洋防污防腐蚀问题已引起国内外专家学者的广泛关注。海洋腐蚀、污损造成巨大的经济损失。若采取有效的控制和防护措施,其中25%~40%的海洋腐蚀是可以避免的[1]。据研究统计,有20% ~ 30%的腐蚀与微生物有关[2]。海洋生物在海洋装备表面上不断繁殖,导致船体航行阻力增加,航行燃耗增加,造成能源浪费,且海洋生物及它们的代谢产物会引发或加速材料腐蚀,导致海洋装备的服役寿命变短[3-6]。

为了能够有效利用海洋资源,研究人员不断地寻求各种有效方法,尽可能降低腐蚀和污损带来的损失。在材料表面施加保护涂层是常用的海洋防腐蚀方法之一,其中包括涂料涂装、电镀、热浸镀以及热喷涂等手段[7,8]。在腐蚀严重的海洋环境中,涂料涂层虽然操作方便,但是存在附着力差、易脱落的缺点,短的只能维持3~5 a[9],后期的维护成本高。电镀、热浸镀涂层虽然能够有效防止海洋腐蚀,但镀层较薄,且不便于现场施工,难以在大型钢结构上应用[9]。热喷涂涂层有着操作设备简单、涂层厚度可控等优点[10],有效腐蚀防护年限达到20~30 a[9],能够满足大型海洋装备长效防护的要求。锌、铝体系是在海洋钢结构热喷涂涂层表面防护中最常用、最有应用前景的体系之一。Fu等[11]以铝粉和纳米金刚石(ND)悬浮液为混合原料,采用火焰喷涂技术在低碳钢基体上制备了Al - ND复合涂层,得到的涂层能够很好地保留纳米金钢石颗粒结构,涂层孔隙率低;采用3.5%氯化钠溶液进行电动偏振试验,Al - ND复合涂层的腐蚀电流密度远低于Al涂层,复合涂层耐腐蚀性能较纯铝涂层显著提高。周治文等[12]以FeAlCrTiC粉芯丝材为原料,采用高速电弧喷涂技术在45钢表面制备FeAlCrTiC涂层,得到的涂层孔隙率低,通过在3.5%的NaCl水溶液中进行电化学测试,发现涂层中生成耐腐蚀相、少量非晶相使涂层的腐蚀电位比基体45钢提高了113.8 mV,涂层具有良好的耐腐蚀性能。刘建武等[13]采用超音速火焰喷涂技术将WC - 10Co4Cr粉末喷涂到40CrNiMoA基底上,通过性能测试发现喷涂后试样耐磨性较基材提高了约14倍,WC涂层试样在中性盐酸腐蚀气氛中,腐蚀等级可以维持在10级,具有良好的耐腐蚀性能。

冷喷涂作为新兴的一种热喷涂技术,其原理是利用高温高压气流将固态颗粒加速至超音速撞击基体表面,通过剧烈的塑性变形产生绝热剪切失稳效应而形成涂层[14-16]。不同于传统的热喷涂技术,冷喷涂涂层致密,对封孔剂的依赖性小,涂层能够保存原有的表面结构和化学特性;同时,冷喷涂工艺喷涂温度低,对颗粒和基体的热影响小,不会引发严重的氧化和相变现象,材料选择性更多。因此,通过涂层成分和结构设计,能够使涂层具备良好的海洋耐蚀和防污性能[17]。常用的涂层防污技术手段有表面微结构设计[18,19]、添加广谱杀毒剂[20]、添加生物活性抑制剂[21]等。Sanpo等[22]采用冷喷涂技术在316不锈钢基底上制备ZnO - Cu涂层,通过细菌贴附和杀菌试验,发现涂层具有防污性能和杀菌性能,细菌存活率为15%。丁锐等[23]采用冷喷涂技术、低压冷喷涂技术在Q235基体制备纯铜涂层,采用电弧喷涂技术在Q235钢制备黄铜涂层,通过铜渗出试验和硅藻附着试验研究涂层的防污性能,发现冷喷涂铜涂层的铜渗出率大于低压冷喷涂涂层和电弧喷涂黄铜涂层,可以抑制藤壶、水螅、水母、藻类等,且冷喷铜涂层对小舟形藻的抑制效果最好,具有良好的防污性能。丁锐等[24]还采用冷喷涂技术在Q235基体上制备了4种不同Cu2O含量的Cu - Cu2O涂层,通过硅藻附着试验发现涂层对舟形藻、小舟形藻、羽状舟形藻的附着均有抑制作用,涂层具有防污性,且随着Cu2O含量的增加,抑制作用加强。

本工作以银纳米线作为防污剂,首次提出采用低成本的水热法制备铝/银纳米线(Al/AgNWs)复合颗粒,采用冷喷涂技术制备铝/银纳米线复合涂层,采用人造海水溶液和革兰氏阳性枯草芽孢杆菌研究了复合涂层的耐蚀和防污性能,通过冷喷涂制备的铝/银纳米线复合涂层的耐蚀性与铝涂层接近,对枯草芽孢杆菌的杀菌率可达到99.23%。

1 试 验

1.1 复合颗粒制备

采用水热法制备铝/银纳米线复合颗粒:将5 g纯度≥99.9%、粒径38~75 μm的铝粉和0.424 6 g硝酸银添加至35 mL无水乙二醇中,超声分散10 min,获得铝颗粒悬浮溶液;添加1.387 5 g聚乙烯吡咯烷酮作为表面活性剂,添加0.007 0 g氯化钠作为形核剂,搅拌均匀后装入聚四氟乙烯反应釜,加热至165 ℃,保温4 h;反应结束后,将反应产物去除,并用酒精反复清洗、离心、抽滤、干燥后获得铝/银纳米线复合颗粒。

1.2 复合涂层制备

采用尺寸为30 mm×20 mm×2 mm的Q235碳钢作为基体,喷涂前基体进行除油粗化处理,选用240~300目的棕刚玉作为喷砂材料,压缩空气压力为0.7 MPa,喷砂角度60°~80°,距离为10~20 mm,喷砂时间为30~40 s;喷砂完成后,用高压气枪吹净表面残留的砂粒,并使用无水乙醇超声清洗。

采用自主研发的冷喷涂设备制备铝涂层和铝/银纳米线复合涂层,使用氮气作为主气,气体压力2 MPa,气体温度为210 ℃,喷枪移动速度为100 mm/s,喷涂距离为30 mm。

1.3 测试分析

采用Talol F200x透射电子显微镜(TEM)表征了银纳米线的表面形貌。采用X - max能谱仪(EDS)表征了银纳米线的成分。采用Quanta FEG 250场发射扫描电子显微镜(SEM)表征了复合颗粒和复合涂层的表面形貌。采用UP - Lambda型3D光学轮廓仪分析了复合涂层表面三维形貌。

根据ASTM D1141 - 98(2003)标准[25]制备人工海水(ASW),人工海水pH值为8.2(用0.1 mol/L NaOH溶液调节)。通过CHI - 660E电化学工作站测量涂层在人工海水中的电化学行为,从而分析涂层的腐蚀热力学和动力学。试样为面积10 mm×10 mm的涂层,采用传统的三电极系统,铂电极作为对电极(CE),饱和甘汞电极作为参比电极(RE),样品作为工作电极(WE)。动电位极化电压扫描范围为-500~500 mV,动态扫描速率为1 mV/s。所有电化学测试均进行3次以确保结果的可靠性。

采用典型的海洋革兰氏阳性棒状菌枯草芽孢杆菌(CMCC B63501)评估复合涂层的杀菌性能。将浸泡有复合涂层样品的菌液和空白对照菌液进行梯度稀释(分别稀释10,100,1 000倍),各取100 μL滴到固体培养基上,用涂布棒轻轻涂抹均匀,待菌液完全被琼脂吸干后盖上培养皿盖子,倒置于37 ℃恒温箱中培养20 h。对琼脂板上的菌落进行计数、统计,杀菌率可由下式计算:

R= (N0-N)/N0× 100%

式中:N0表示对照组活细菌数量,N表示各试验组活细菌数量。

采用枯草芽孢杆菌研究细菌在复合涂层表面的贴附行为。将样品浸于含细菌的悬浮液中,分别浸泡1,4,7 d,每隔1 d替换1次培养菌液,采用Quanta FEG 250扫描电镜(SEM)观察细菌贴附情况。试验重复3次确保可靠性。

2 结果与讨论

2.1 涂层的组织结构

铝/银纳米线复合颗粒的表面形貌和组织结构如图1所示。由图1a可以发现,铝颗粒表面存在线状颗粒,线状颗粒在范德华力作用下附着在铝颗粒表面。由图1b和1c可知,线状颗粒的主要成分为银,直径约为43 nm,长径比约为13,是一种典型的一维纳米线结构。

图1 铝/银纳米线复合颗粒的表面形貌和组织结构

铝涂层和铝/银纳米线复合涂层的表面形貌如图2所示。图2a为典型的冷喷铝涂层表面结构,涂层表面凹凸不平,存在部分孔洞,如箭头所示。由图2a高倍图可以发现颗粒发生明显的塑性变形,颗粒间相互镶嵌堆砌。由图2b低倍图可以发现,复合涂层表面依旧呈现凹凸不平的表面结构。由图2b高倍图可以观察到银纳米线分布在复合涂层表面,这表明在冷喷涂过程中,银纳米线始终在范德华力的作用下有效吸附在铝颗粒表面。

图2 铝涂层与铝/银纳米线涂层表面形貌

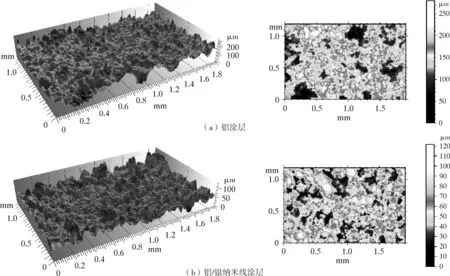

观察涂层可以看出,银纳米线的掺入使复合涂层呈银白色,不同于铝涂层呈灰白色。同时,可以发现铝涂层表面比复合涂层更为粗糙。为了进一步对比两者的宏观形貌结构,采用3D光学轮廓仪对涂层表面进行表征,结果如图3所示。由软件计算出铝涂层的表面粗糙度Ra = 14.6 μm,而铝/银纳米线复合涂层表面粗糙度Ra = 8.11 μm ,远小于铝涂层的表面粗糙度。铝涂层最大波峰高度为138 μm,最大凹陷高度为145 μm,算术平均高度为28.0 μm;而复合涂层最大波峰高度为73.1 μm,最大凹陷高度为48.2 μm,算术平均高度为14.3 μm。因此,从图3可以看出,铝涂层表面高低不平,复合涂层相对平整,说明铝颗粒吸附银纳米线后喷涂得到的涂层表面质量得到提高,其原因是复合颗粒沉积的临界速度提高,沉积效率降低,导致反弹颗粒的夯实效果加强,得到的涂层的表面粗糙度降低。

图3 铝涂层和铝/银纳米线涂层的3D表面轮廓

2.2 涂层的防污性能

图4、图5分别为采用海洋革兰氏阳性棒状菌枯草芽孢杆菌(CMCC B63501)评估涂层防污损性能,芽孢杆菌在铝涂层和铝/银纳米线复合涂层表面的贴附形貌。

图4 细菌在铝涂层表面贴附1,4,7 d的表面形貌

图5 细菌在铝/银纳米线涂层表面贴附1,4,7 d的表面形貌

细菌在铝涂层表面贴附,浸泡1 d后铝涂层表面便有大量芽孢杆菌贴附(图4a),铝涂层表面粗糙,微生物更容易贴附;浸泡4 d后,芽孢杆菌开始在涂层表面定殖、聚集、生长,分泌的大量胞外聚合物(EPS)将细菌包裹,形成一层相对连续的生物膜(图4b);贴附7 d后,涂层表面芽孢杆菌贴附量明显增多(图4c)。芽孢杆菌贴附过程中,产生的EPS可促进后续细菌的贴附,并对生物膜内的芽孢杆菌提供保护,使其对外界环境中的不利因素具有更强的抗性[27,28]。

细菌在铝/银纳米线涂层表面贴附,复合涂层表面芽孢杆菌贴附量明显较少,且随着浸泡时间的延长,涂层表面无生物膜形成。其原因在于Ag+的释放影响芽孢杆菌的生物活性,阻碍EPS的分泌所致。因此,复合涂层的防污性能得到了明显的提高。

2.3 涂层的防腐蚀性能

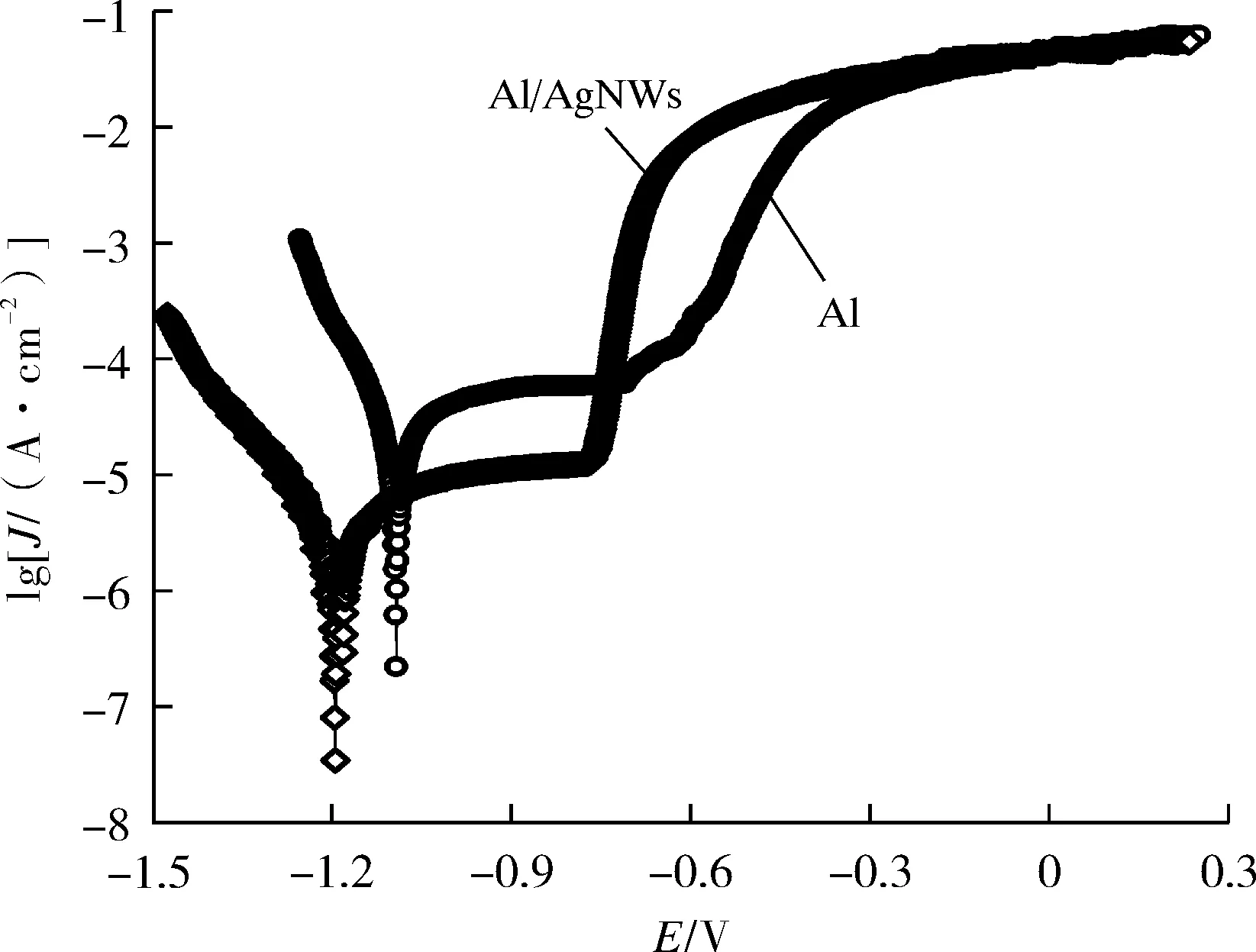

图6为铝/银纳米线复合涂层与铝涂层的动电位极化曲线,表1为复合涂层与铝涂层的极化参数。可以发现,铝/银纳米线复合涂层的腐蚀电位(Ecorr)为-1.193 V,铝涂层的腐蚀电位为-1.091 V;复合涂层腐蚀电流密度(Jcorr)为5.13 × 10-6A/cm2,铝涂层的腐蚀电流密度为4.50 × 10-5A/cm2。腐蚀电流密度通常被用来评价涂层的腐蚀速率[29]。因此,结果表明,由于银纳米线的含量少,银纳米线的添加没有恶化涂层耐腐蚀性能。

图6 涂层的动电位极化曲线

表1 涂层的极化参数

3 结 论

(1)水热法可以在铝颗粒表面制备高长径比的银纳米线,且冷喷涂后银纳米线依旧吸附在颗粒表面形成涂层。

(3)铝/银纳米线涂层的腐蚀电位与铝涂层相近,腐蚀电流降低,银纳米线的添加没有破坏冷喷涂铝基涂层耐腐蚀性能。