冷喷涂Al基复合涂层的制备及耐蚀性能研究

陈 琴,余 敏,葛洁洁,陈 辉

(1. 西南交通大学材料科学与工程学院,四川 成都 610036;2. 西北工业大学材料学院,陕西 西安 710000)

0 前 言

铝合金凭借其低密度、高比强度及耐腐蚀等良好的综合性能,广泛应用于交通运输、航空航天等领域。进行跨海飞行或者长期停靠在沿海机场的飞机因其相对恶劣的工作环境,蒙皮、大梁等结构被严重腐蚀[1, 2]。为了减少腐蚀引起的飞机失效等问题,需要对铝合金的腐蚀情况进行研究,提高构件的耐腐蚀性能。

目前常用的提高构件耐蚀性能的方法就是添加保护层,包括刷镀、电聚合等方式制备的有机涂层[3, 4],以及喷涂等方式制备的无机涂层[5, 6]。冷喷涂通过高速气流加速喷涂粒子使之在较低温度下高速运动撞击基体形成涂层[7]。作为一种新型的表面技术,相比于热喷涂,冷喷涂能在较低的温度下形成厚金属涂层并保持初始相的成分,无氧化、相变等不利影响[8]。更重要的是,铝合金表面有一层耐高温的氧化膜,其存在会影响热喷涂的结合效果。而冷喷涂时粒子的高速撞击,足以破坏基体和喷涂粒子的氧化膜露出新鲜基体,从而形成牢固连接[9]。大量研究表明高硬度的SiC、Al2O3和WC颗粒可作为铝基复合材料的增强相[10-15]。加入硬质相SiC和Al2O3后的冷喷涂层结合更为致密,陶瓷相分布均匀的复合涂层在增加其耐磨性的同时,还有一定的耐腐蚀性能[12, 13]。SiC颗粒的大小不会改变涂层的电化学行为,而且随着硬质相尺寸增加,腐蚀速率显著减慢[11]。冷喷涂层中加入陶瓷相可以有效改变涂层的孔隙率,而孔隙率作为影响耐腐蚀性的关键参数值得重点关注[10, 11]。本工作选用不同比例陶瓷相的Al2O3、SiC和WC粉末进行冷喷涂,选择喷涂后陶瓷相含量相近的涂层进行电化学腐蚀试验,分析陶瓷相对涂层耐蚀性的影响。

1 试 验

1.1 涂层制备

基材为Al1060,尺寸为90 mm×70 mm×3 mm,制备涂层前需清洗并喷砂粗化处理。鉴于5系铝合金有较好的耐蚀性能,选取Al5056作为冷喷涂的金属粉末,如图1a。为了研究陶瓷相种类对冷喷涂层的耐蚀性影响,选用了Al2O3、SiC和WC 3种不同的硬质相,如图1b~1d。有研究认为陶瓷相颗粒尺寸对涂层耐蚀性有一定影响[11],为避免尺寸对试验结果的影响,选择平均尺寸相近的陶瓷相颗粒。Al2O3、SiC和WC的平均尺寸分别为72.22,75.97,71.52 μm。考虑到涂层与原始粉末中陶瓷相含量存在偏差[13],设计了陶瓷颗粒体积分数分别为12.5%,25.0%,37.5%,50.0%的混合粉末。

使用YXQM - 2L球磨机进行机械混粉,公转转速180 r/min,正反转45 min,中停10 min,共运行3个周期。采用西北工业大学组装的冷喷涂系统制备涂层,驱动气体为高压氮气,压力为2.6 MPa,温度为800 K。送粉气体为氩气,压力2.8 MPa,将粉末轴向送入喷嘴。喷嘴出口到基板的距离为30 mm。

1.2 测试分析

1.2.1 涂层微观形貌及硬度

采用Quanta FEG250型扫描电子显微镜(SEM)对涂层的横截面和上表面进行形貌观察,并通过Image - Pro Plus软件处理图像,统计涂层中陶瓷颗粒含量占比和孔隙率。

采用DHV - 1000ZTEST 数显显微硬度仪测试涂层表面硬度,试验压头为金刚石,载荷为2 N,保荷时间为15 s,测量间隔为0.5 mm。绘制硬度值云图,以反映硬度和颗粒分布均匀性等物理性能。

1.2.2 电化学试验

在3.5%NaCl溶液中采用三电极体系测量涂层的阻抗图谱以及极化曲线,对涂层的耐腐蚀性能进行评估。电化学工作站型号为CorrTest,其中饱和甘汞电极为参比电极,Pt为辅助电极,涂层试样为工作电极。极化曲线的扫描范围是相对开路电位±0.8 V,扫描速率为0.5 mV/s,电化学阻抗谱测量正弦扰动幅值为10 mV,频率为1×(10-2~105) Hz。结合腐蚀形貌的扫描电镜图像,分析腐蚀特征。

2 结果与讨论

2.1 涂层微观形貌

由于陶瓷相沉积效率的差异,涂层中陶瓷相体积占比低于原始粉末。选择涂层中陶瓷相含量最接近的涂层,其中Al2O3、SiC和WC在涂层中的体积分数分别为20.50%、20.18%和22.16%。图2为所选涂层的微观形貌。涂层与基体结合良好,除了部分孔隙外,没有出现贯穿涂层的裂纹。

从图2观察到,复合涂层中有较多小尺寸颗粒。一般认为,体积小或密度小的粒子在飞行中更有可能被加速到较高的速度。小尺寸颗粒较易达到临界速度进而有效沉积。从图2c,2d可以看到,SiC、WC颗粒有明显的破碎现象。颗粒内部出现了较多微裂纹,这是大尺寸颗粒之间相互撞击导致的。大尺寸颗粒破碎增加了陶瓷相的含量,但WC颗粒小范围的团聚现象降低了陶瓷相的分布均匀性。

Al5056涂层和Al5056 - Al2O3,Al5056 - SiC,Al5056 - WC复合涂层的孔隙率分别为0.797%、0.340%、0.433%和0.573%。由于陶瓷颗粒对先沉积涂层有夯实作用,因而复合涂层孔隙率较低。但因为部分陶瓷颗粒的破碎现象,Al5056 - SiC,Al5056 - WC涂层的孔隙率低于Al5056 - Al2O3涂层。

2.2 涂层显微硬度

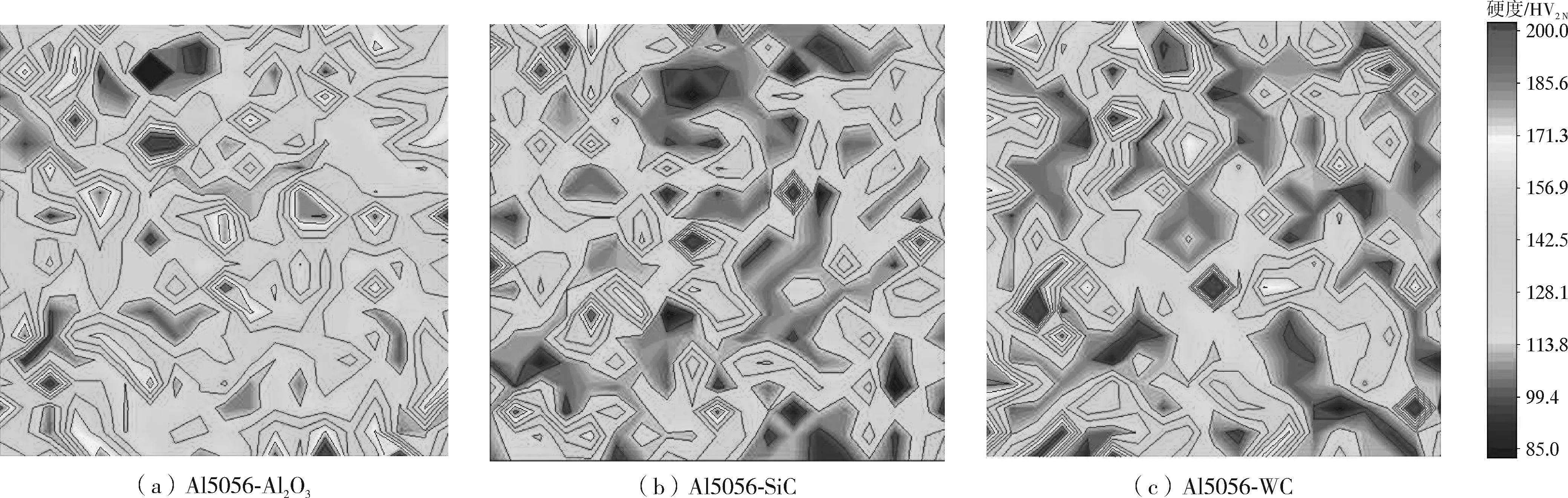

为了探究复合涂层陶瓷相的分布情况,对涂层表面进行显微硬度测试并绘制硬度云图,如图3所示。浅色区域代表低硬度,深色区域代表高硬度。相比之下Al5056 - Al2O3涂层整体硬度更高,这是因为陶瓷颗粒的夯实作用使涂层中Al5056基体表现出高硬度。而Al5056 - SiC涂层硬度最低,但硬度值分布更均匀,从微观形貌可以看出,这是因为陶瓷相破碎分散以及小尺寸颗粒的有效沉积导致小颗粒含量较多且分布均匀。因为陶瓷颗粒WC团聚,Al5056 - WC涂层中硬度分布极不均匀。

图3 涂层表面显微硬度云图

2.3 涂层耐腐蚀性能

2.3.1 开路电位Eocp

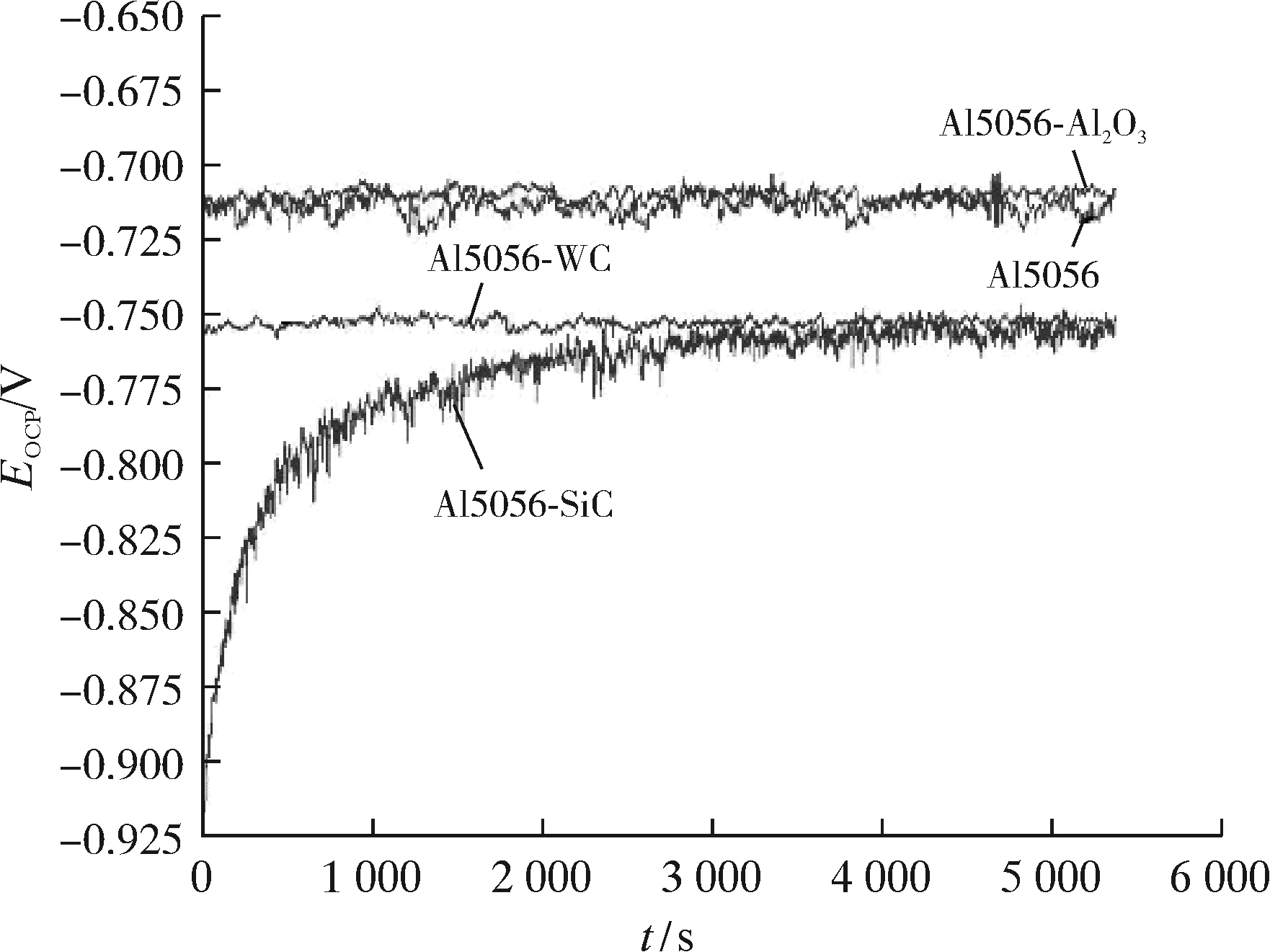

图4为不同涂层的Eocp测试结果。Al5056 - SiC,Al5056 - WC涂层开路电位相对较低,Al5056(-0.713 V)和Al5056 - Al2O3(-0.709 V)涂层具有更高的开路电位,说明Al5056和Al5056 - Al2O3涂层的腐蚀倾向更低。Al5056,Al5056 - Al2O3,Al5056 - WC涂层Eocp表现稳定,表明试验开始前涂层已经形成了稳定的氧化膜[13]。Al5056 - SiC涂层初始阶段发生Eocp正移,可能是由于氧化膜的生成导致电位的移动。各涂层的Eocp噪音明显,这归因于涂层表面的局部重复腐蚀作用[16]。

图4 涂层开路电位(Eocp)曲线

2.3.2 电化学阻抗谱

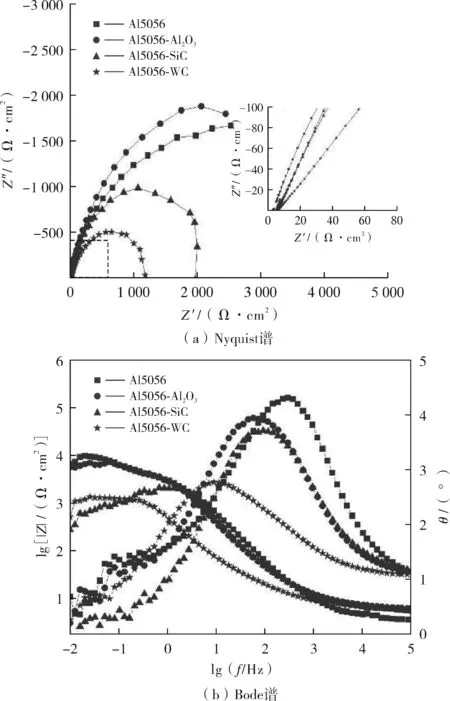

图5显示了涂层的电化学阻抗谱。Al5056 - SiC,Al5056 - WC涂层的Nyquist谱显示为近似完整的半圆,Al5056和Al5056 - Al2O3涂层表现出更大的半圆振幅,因而有更高的阻抗模量。这与Bode谱的结果表现一致。

图5 涂层EIS谱

涂层中添加陶瓷相颗粒对涂层的耐蚀性有双重影响,一方面颗粒边界以及颗粒内部的裂纹为腐蚀提供了有利条件,另一方面陶瓷相的夯实作用降低了腐蚀在金属中的传播[11]。负面影响占主导,是导致Al5056 - SiC,Al5056 - WC涂层耐蚀性下降的主要原因;当正面影响占主导时,就表现为Al5056 - Al2O3涂层的耐蚀性高于Al5056涂层。从图5a中可以看出,低频下Al5056涂层的阻抗近似直线,表明腐蚀过程中可能涉及到反应物通过涂层缺陷的传质步骤[16]。这也表明降低涂层孔隙率对涂层耐蚀性有积极影响。但是有更高孔隙率的Al5056涂层却表现出高阻抗模量和较低的腐蚀速率,这是因为复合涂层表面的强烈塑性变形会导致腐蚀活性位点增加[14]。

2.3.3 动电位极化曲线

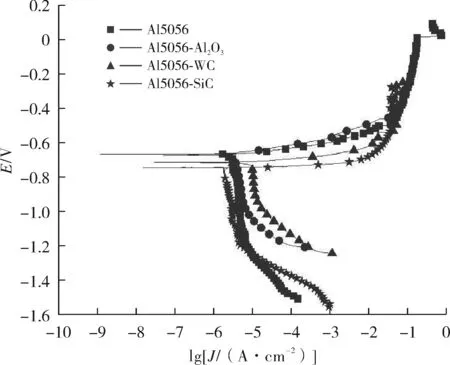

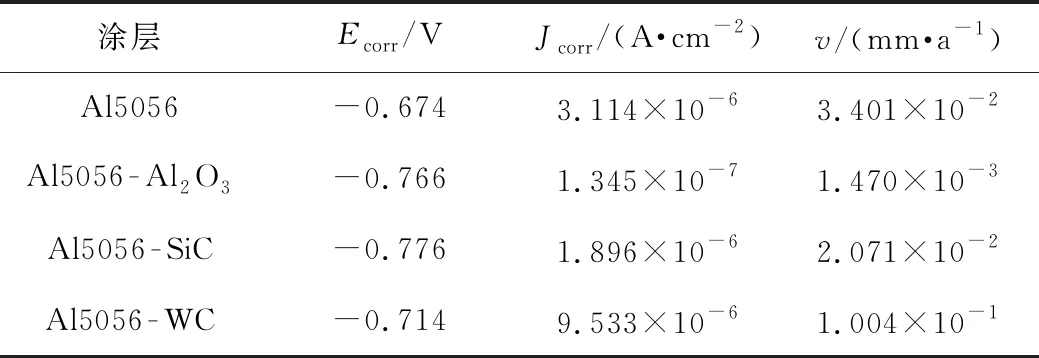

各涂层的动电位极化曲线如图6。对动电位极化曲线进行Tafel拟合后得到的自腐蚀电位Ecorr等数据见表1。各涂层均在阳极极化区内出现了稳定的钝化区。自腐蚀电位Ecorr是一个热力学概念,反映的是涂层被腐蚀的倾向。Al5056涂层自腐蚀电位Ecorr相对更正,因而腐蚀倾向较低,这与开路电位的结果一致。但Al5056涂层在电位-0.022 V附近出现了电流密度快速增加的现象,表明该涂层发生了孔蚀。而系统中腐蚀电流密度Jcorr的大小表明腐蚀强弱程度,Jcorr越大,腐蚀的程度越严重[17]。Al5056 - WC涂层的高腐蚀电流密度(Jcorr=9.533×10-6A/cm2)与大腐蚀速率(v=1.004×10-1mm/a)表明其耐腐蚀效果更差,这与腐蚀后测得的SEM微观形貌也是一致的。而Al5056 - Al2O3涂层的腐蚀电流密度和腐蚀速率相比其他涂层降低了1个数量级,表明该涂层具有更高的耐腐蚀性。

图6 涂层动电位极化曲线

表1 动电位极化曲线拟合结果

2.3.4 腐蚀产物微观形貌

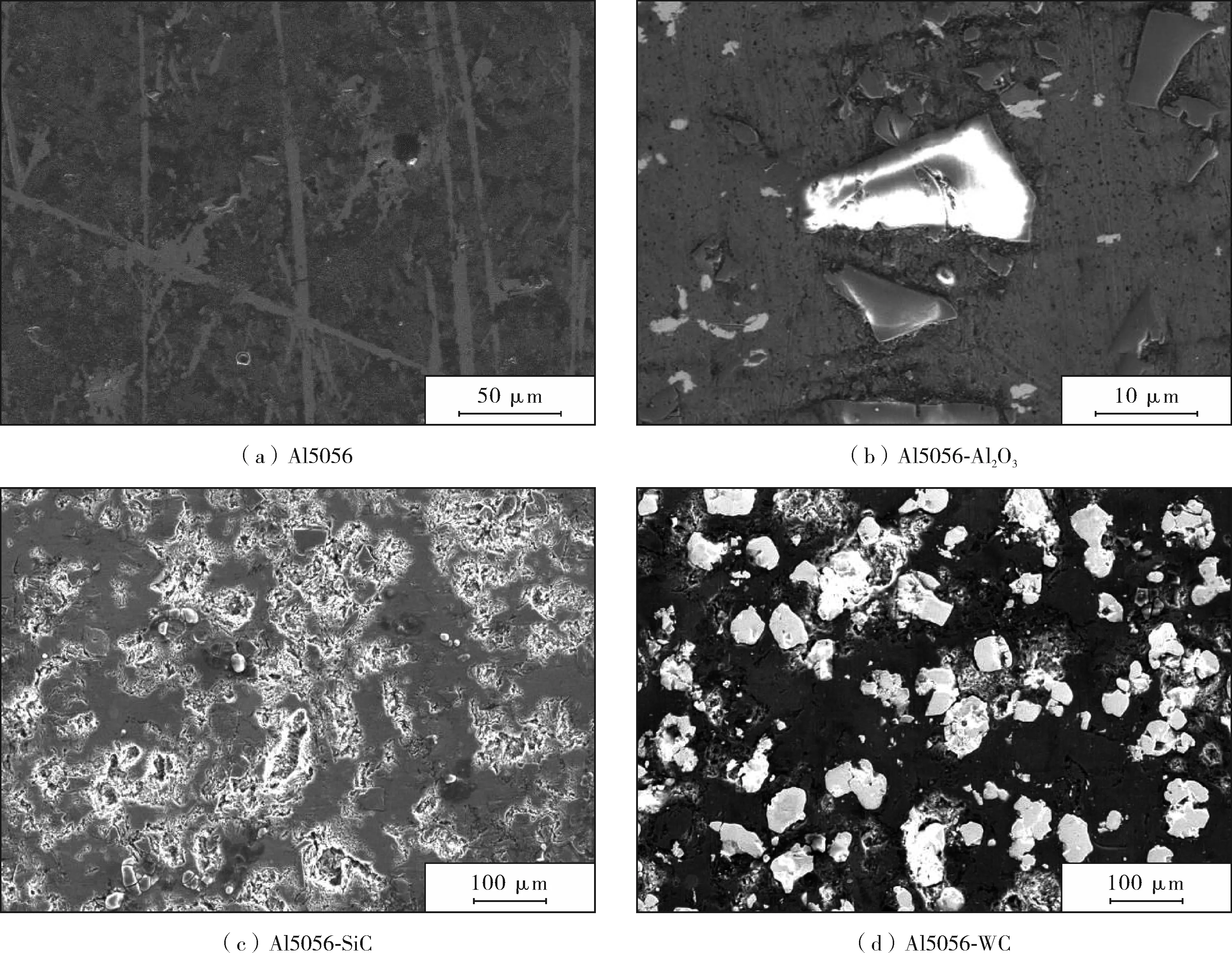

图7为电化学腐蚀后涂层的SEM形貌。

图7 涂层电化学腐蚀后的SEM形貌

从图7a可以观察到Al5056涂层表面有较大的凹坑,可能是由于涂层本身夯实作用不够而出现的孔隙,也可能是由于Cl-穿透涂层表面的钝化膜造成的点腐蚀。在双重因素作用下,复合涂层表现出均匀腐蚀。图7c,7d涂层中亮白色腐蚀坑主要分布在金属基缺陷及陶瓷颗粒边界缝隙处。这是因为缝隙处吸附了Cl-,为保持电荷平衡,发生了Al-3e→Al3+失电子反应。显然,Al5056 - SiC,Al5056 - WC涂层腐蚀破坏程度更严重,这是因为SiC、WC的半导电和导电特性加剧了电子的运动,从而促进了失电子反应。

3 结 论

(1)陶瓷颗粒对冷喷涂层的夯实作用可以降低涂层孔隙率;但脆性大、密度高的颗粒易在喷涂中破碎产生裂纹等缺陷。

(2)在陶瓷颗粒对涂层耐蚀性双重影响作用下,Al5056 - SiC,Al5056 - WC复合涂层虽比单一涂层更致密,但因负面因素占主导,表现出较低的耐均匀腐蚀性。

(3)由于Al5056 - Al2O3涂层孔隙率低,表现出比Al5056涂层更高耐均匀腐蚀性的同时,降低了点腐蚀对涂层的影响。