基于激光刻蚀法的耐高温频率选择表面技术研究

崔逸纯,崔 超,艾 夏,王明亮,刘佳琪

(1. 北京航天长征飞行器研究所,北京,100076;2. 哈尔滨工业大学,哈尔滨,150001; 3. 中国运载火箭技术研究院,北京,100076)

0 引 言

频率选择表面技术(Frequency Selective Surface,FSS)是由大量规则排布的金属单元组成的周期性结构[1],可实现不同频段的隐身、透波功能。飞行器中FSS的加工一般采用薄膜贴覆法和激光刻蚀法,薄膜粘贴法是将印有FSS的薄膜粘贴到天线罩表面,该方式生产过程简便、FSS加工精度高,但由于粘贴过程采用纯手工的方式,容易造成FSS、天线罩整体透波性能下降,增加了后续维护成本。激光刻蚀法直接将FSS图案加工到天线罩表面,设计上具有耐温性更高、不受天线罩形面限制的优势,工艺上不受手工粘贴等不可控因素的影响,具有耐温性高、工艺一致性好、一体化成型等特点。为实现耐温、结构和透波性能,高速飞行器天线罩和天线盖板常常使用复合材料作为基材,复合材料表面粗糙度高,其表面金属化和激光刻蚀相较于一般的硬质板基材,都具有更高的FSS设计与加工工艺技术难度。当工件由两种或两种以上热、光物性相差很大的材料组成时,其在物理性能特别是热和力学性能方面会存在很大的不同。

1994年,华中科技大学等研究单位开始使用激光刻蚀技术来制造卫星天线上的三维薄膜图形[2]。兰州空间物理技术研究所也于1999年使用了镀膜/激光刻蚀技术对大型天线上曲面金属薄膜图形的刻蚀加工进行了研究[3]。2008年,周洋等人通过步进马达带动,将激光束扫描于镀有金属薄膜的陶瓷圆柱上,成功地刻蚀出螺旋图案,解决了四臂螺旋天线这一技术难题[4]。2011年,王瑞等人解决了复合材料表面金属薄膜的低温沉积技术、并使用脉冲激光高精度地刻蚀出薄膜图形的制作工艺和技术等问题[5]。

本文针对飞行器上FSS隐身技术的应用面临的耐高温、形面不可展等设计难题,设计与验证了基于激光刻蚀法的FSS的性能,可广泛应用于以复合材料为基底的天线窗口。该方法解决了传统FSS设计和加工方案误差不可控、存在拼接缝降低电性能、耐温性能有限等问题,FSS的隐身和透波性能也满足飞行器隐身和透波设计的需求,为FSS隐身技术在各类飞行器上的应用提供了技术支撑。

1 基于耐高温基材的宽带FSS设计

1.1 宽带FSS单元构型

天线罩外形相对于天线的波束扫描,通常会形成较大的电磁波入射角变化范围,FSS必须在天线扫描角范围内保持稳定的谐振频率[6]。带通滤波对应于缝隙型FSS单元,常见的有Y形缝隙、十字缝隙、方环缝隙、圆环缝隙等,其中,方环、圆环和六边形缝隙单元具有较大通带带宽。

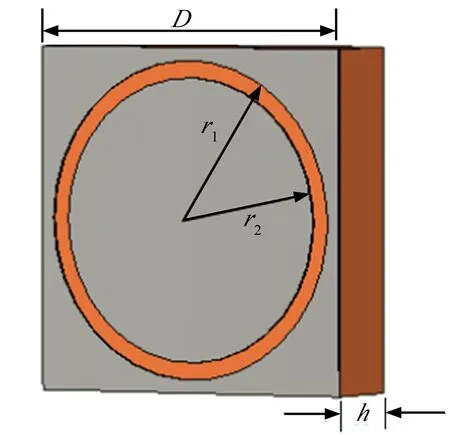

为验证基于耐340 ℃聚酰亚胺复合材料的FSS激光刻蚀技术,本文采用了简单的单层圆环FSS结构,一方面是因为单层FSS在飞行器中更具有实际应用的可行性,另一方面也可避免单元结构复杂,影响对加工过程中误差因素的识别。碳纤维增强聚酰亚胺树脂基复合材料具有比强度高、比模量高、耐高温、力学性能高等优异性能[7]。基于聚酰亚胺基材的FSS主要应用于卫星天线、雷达、导弹等功能部件[8]。聚酰亚胺基材使用新型树脂KH370,将一种增强界面性能的添加剂引入聚酰亚胺树脂体系,在降低树脂的黏度的同时赋予优异的耐热性能和纤维与树脂的界面性能[9]。FSS单元的结构如图1所示,聚酰亚胺介电常数rε=3.4,损耗角正切tanδ=0.008。图1中的灰色部分为金属镀膜层,该层采用磁控溅射法或其它真空镀膜的方法将高纯度金属粒子沉积在介质表面,使天线罩或天线窗口金属化,再通过激光刻蚀的方法将圆环部位的金属全部气化,露出介质基底。

图1 宽带FSS单元构型 Fig.1 Wideband FSS Unit Cell Geometry

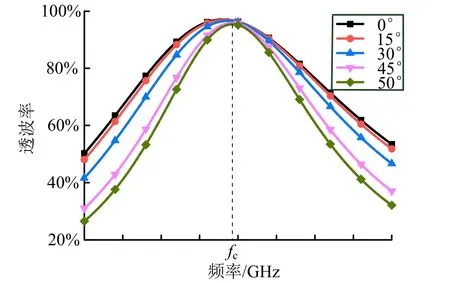

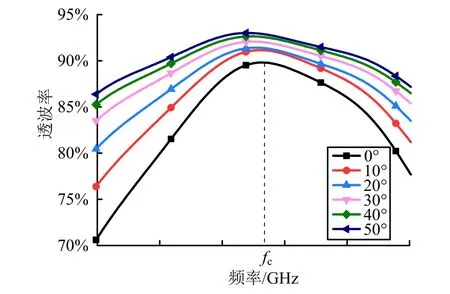

首先使用理想导体(Perfect Electric Conductor,PEC)代替金属镀膜,对图1中设计的FSS进行仿真。受天线罩外形及天线辐射方向的影响,FSS通常需要在大角域内保持稳定的频率响应。图2为FSS在不同入射角下的理论透波率,其中0°对应电磁波沿FSS法向入射,其它角度均为入射法向与FSS法向的夹角。假设电磁波相对于FSS的入射角度为0~50°。

图2 FSS在不同入射角下的理论透波率 Fig.2 Theroretical Transmission Coefficients of FSS under Different Incident Angles

由图2可知,随着入射角的增大,中心频点逐渐往高频移动,FSS频率响应曲线变化趋势逐渐变陡。以带宽最窄的50°入射曲线为标准,该FSS结构90%透波率带宽约为1.24 GHz,80%透波率约为2.366 GHz,70%透波率约为3.226 GHz。

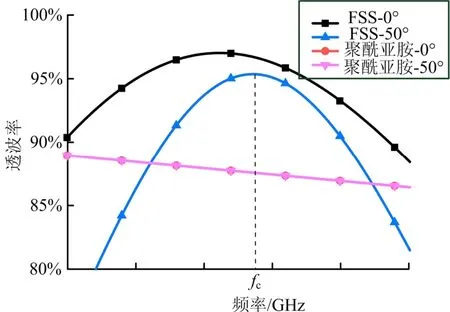

图3为本文FSS与1 mm厚聚酰亚胺介质基底理论透波率的对比,由图3可知,增加FSS后,中心频带处1.5 GHz以上带宽内,透波率都有所增加。该结果说明FSS与天线罩/天线盖板的一体化设计可以超越介质本身的透波性能,实现更理想的带通和带阻效果。

图3 FSS与介质基底理论透波率对比 Fig.3 Comparison of Theoretical Tansmission Coefficients between FSS and Substrate

1.2 金属镀膜对FSS性能的影响研究

实际加工过程中,FSS的金属层需具备良好导电性和屏蔽性才能更加接近理论的仿真结果。导电性能与金属的选材有关,金属按导电能力排序依次为银、铜、金、铝、钨等;屏蔽性能与金属层的厚度有关,金属镀膜的厚度应大于电导率对应的趋肤深度;除此以外,上述性质也与金属层的加工工艺有关,磁控溅射等镀膜方式可以方便地将三维、曲面介质金属化,但是由于沉积的金属粒子不够连续致密,因此采用该方法加工的金属镀层的实际电导率都小于理论电导率。

某一频率下,金属趋肤深度的计算公式为

式中f为当前工作频率;σ为电导率;μ为磁导率,本文中讨论的金属材料μr=1,μ=μ0=4π×10-7H/m。

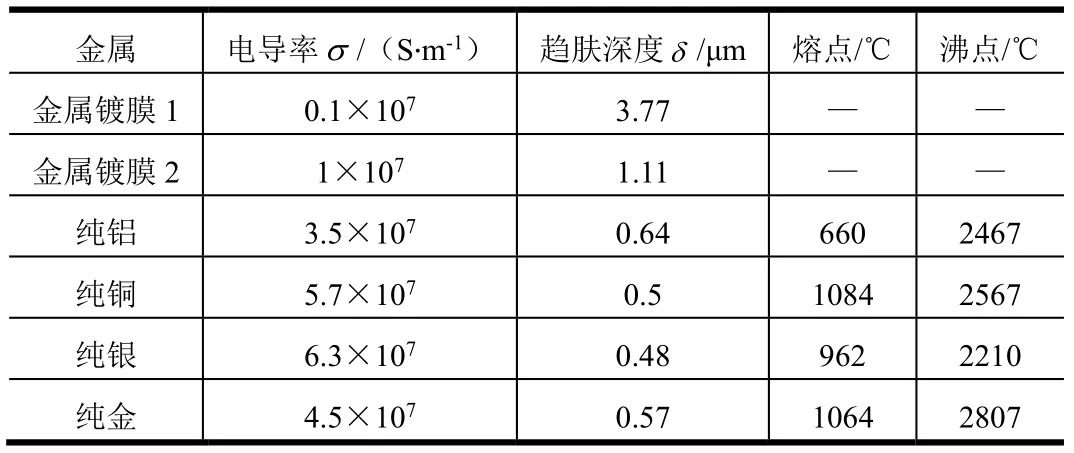

表1为电导率最佳的铝、铜、银、金的电导率,在本文设计的FSS中理想的趋肤深度及熔点和沸点。为了模拟磁控溅射镀膜后电导率偏低的情况,表1还列出了电导率为0.1×107和1×107所需达到的趋肤深度。由表1计算结果可知,对于高纯度的理想金属而言,金属镀膜的厚度仅需1 μm以下量级即可满足FSS设计需求,而当电导率不够高(或电阻偏大)时,就需要用镀膜的厚度去弥补。除电性能外,熔点、沸点、抗氧化性能也是金属镀膜选择中重要的参量。熔点决定了FSS的耐温性能,沸点决定了激光刻蚀的难易程度,抗氧化性决定了其性能能否维持。

表1 不同金属材料的参数 Tab.1 Parameters of Different Metal Materials

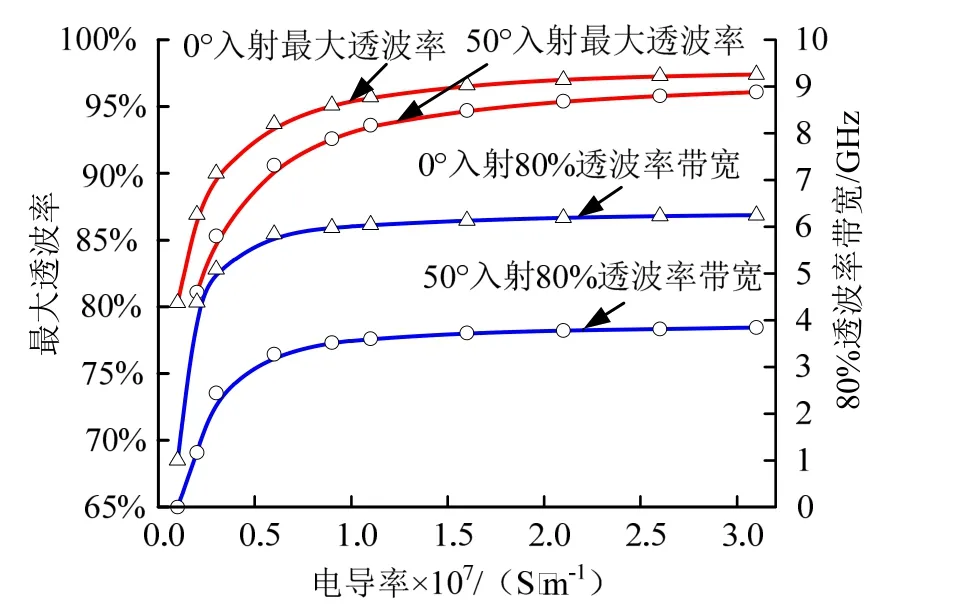

图4为不同电导率下,金属镀膜为1 μm时FSS最大透波率和带宽的变化。图4中展示了0°与50°入射两种极限情况,其它入射角度下的变化趋势处于这两种状态之间。

图4 不同电导率下FSS最大透波率与带宽的变化 Fig.4 The Change of Maximum Transmission Coefficients and Bandwidth of FSS under Different Conductivity

由图4可知,当电导率较低时,1 μm厚的金属镀膜不满足趋肤深度的要求,此时FSS的透波率和带宽将随着金属电导率的增加显著提升,电导率从0.1×107提升到1×107时,0°入射时FSS透波率将提升15%,50°入射时,透波率提升了10%,相应地,80%透波率的带宽也在该区段呈现快速上升的趋势。当1 μm厚度满足金属当前电导率下趋肤深度的要求时,FSS的性能变化则不再明显。

2 复合材料表面处理方式研究

在复合材料上采用激光刻蚀加工FSS的最大难点在于其表面微观状态与仿真建模存在较大差异。以本文中使用的聚酰亚胺为例,它由石英纤维铺层,表面存在纤维纹路和凹陷,金属化处理后,金属粒子容易嵌入到表面的凹陷中,造成金属镀层的不连续。此时,金属镀层一方面无法实现良好的导电性和屏蔽性,另一方面,在激光刻蚀时,凹陷处的金属也无法完全刻透。上述两个原因都将使未经表面的复合材料采用激光刻蚀法加工FSS后,FSS整体透波率较低(经试验,约在25%以下)。

未做表面处理时,镀铝的聚酰亚胺复合材料表面粗糙度较大。为研究不同表面处理方式对基材表面粗糙度的影响,本文采用平板基材原始状态、打磨、薄涂涂层、厚涂涂层的方法,处理了同一批次的4块耐340 ℃聚酰亚胺平板,并分别用显微镜观察和测量其表面状态。为便于观察,4块平板表面均镀上了厚度约1 μm的铝层,显微镜观察图如图5所示。

图5 采取不同表面处理方式时表面状态显微图 Fig.5 Micrograph of Surfaces under Different Surface Treatments

由图5可知:

a)原始状态下,聚酰亚胺平板纤维纹路凹槽宽度约为100 μm,深度约为50 μm;

b)经砂纸打磨后,表面纤维被切断,平整度提升,但存在较深的孔洞(2#平板),激光刻蚀时,激光束可使裸露纤维碳化,导致缝隙部分不具备透波能力,因此该方案不可行;

c)涂层处理后,需在烘箱中加温固化,由于3#平板固化不充分,所以表面存在不平整现象,但该处理方式对填平凹槽有一定的效果;

d)4#平板涂厚涂层填补了凹槽部位,使凹槽之间区域更为光滑平整,但由于涂层厚度过厚,凹槽部位凸起,需精确控制涂层用量,才能尽可能保证复合材料表面粗糙度。

结合上述分析可知,若使聚酰亚胺表面满足FSS激光刻蚀要求,使用涂层的方式是可行的,需精确控制涂覆及固化工艺。为改进工艺实现的效果,后续涂层均采用本体树脂稀释后少量多次涂覆和固化的方式。

3 金属镀膜工艺可实现性研究

3.1 金属镀膜激光刻蚀难度研究

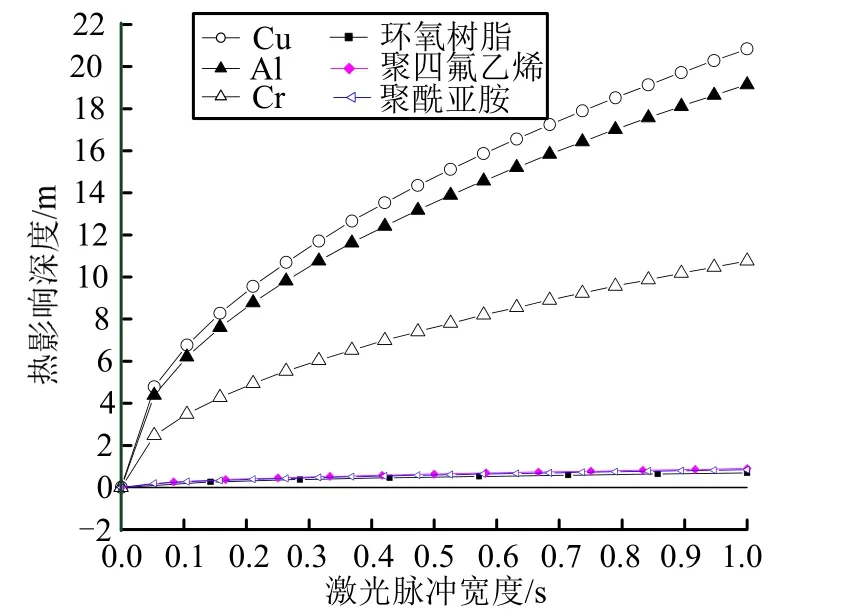

图6为铜(Cu)、铝(Al)、铬(Cr)3种金属镀膜和环氧树脂、聚四氟乙烯、聚酰亚胺3种常见介质基底在不同激光脉冲宽度下的热影响深度。激光刻蚀FSS需要达到的效果是,将金属镀层完全刻蚀掉而不破坏基材。由图6可知,对于厚度在4 μm以下的铝或铜镀层,使用0.05 μs脉冲宽度的激光即可实现将镀层完全清除的效果,在 0~1 μs宽度内,激光脉冲对介质基底的损伤均可以忽略。

图6 激光脉冲宽度与热影响深度的关系 Fig.6 The Relationship between Laser Pulse Width and The Depth of Heat Affecting

3.2 FSS平板样件的加工与讨论

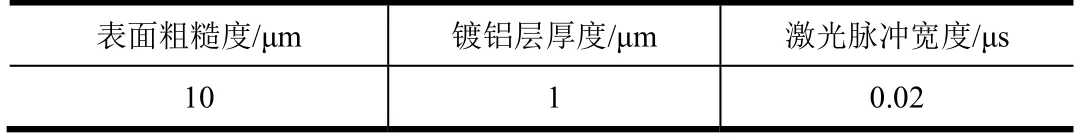

综合考虑耐温性能、抗氧化性能、加工成本、刻蚀的难易程度等因素,本文以铝作为金属镀膜的材料,开展平板样件的加工。表2中铝的趋肤深度为0.64 μm,本文将镀铝层加工至1 μm,表面粗糙度采用第2节中本体树脂处理的方式,处理至表面粗糙度<10 μm,激光脉冲宽度设置为0.02 μs。

表2 平板样件加工参数 Tab.2 Manufacturing Parameters of Plate Prototype

加工完成的FSS平板样件如图7所示,在本文所提出的表面处理方法处理下,平板表面光滑平整。激光刻蚀后,图案边缘清晰,刻蚀误差控制在了±20 μm以内。

图7 FSS平板样件照片 Fig.7 Photo of FSS Plate Prototype

FSS平板样件测试现场采用自由空间法测量FSS透波率,收发天线分别位于FSS的两侧。测试结果如图8所示,相较于图2中的理论值,图8中FSS的透波率实测值偏低约5%,且曲线的上升下降趋势较为不明显,由此判断,镀铝层的实际电导率可能较低,该厚度的金属镀层仍然无法实现理论效果。

图8 平板样件透波率测试结果 Fig.8 The Experiment Transmission Coefficients of FSS Plate Prototype

平板样件的方阻测试方阻与电导率之间的换算关系为

式中ρ为材料电阻率;R为材料的方阻;h1为金属镀膜的厚度。

测试结果表明,1 μm厚的镀铝层实际电导率仅为0.5×107~1×107S/m,与理论值3.5×107S/m相差较大。因此,镀铝层的实际厚度应增加至4.5 μm以上,才能更好地实现频率选择效果。

4 基于激光刻蚀的FSS样件加工与性能分析

4.1 FSS单元在三维曲面上的排布方法

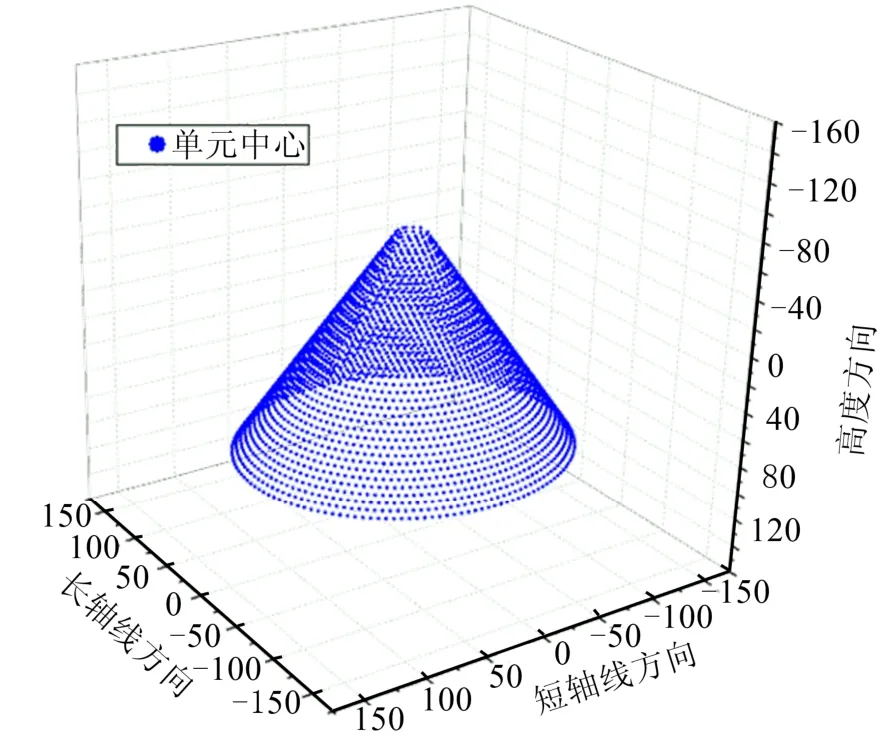

可在任意形状的形面上加工是激光刻蚀法的突出优势,本文采用椭圆锥的不规则构型,开展了FSS单元三维排布方法的研究。基本排布原则是:按照单元与单元间的周期均在合理约束范围内变化的原则排布,如单元必须有截断,截断应刚好处于椭圆锥的大端或小端,椭圆锥侧面无FSS单元拼接缝。具体方法为:

a)取长轴和短轴母线的长度的平均值l,l/D即为椭圆锥上从上到下应该排布的FSS单元圈数;

b)求解每一圈FSS对应的椭圆截面周长,将D限制在合适的动态范围内,计算出每一周可排布的FSS数量;

c)按照曲线积分的方法,由每一圈初始单元的坐标,求出后续每个单元的坐标。

排布后的所有单元中心点的坐标如图9所示。

图9 FSS单元在曲面上的三维排布 Fig.9 3D Arrangemet of FSS on a Surface

4.2 三维样件的加工与测试

参考第3.2小节中FSS平板样件的测试结果,三维加工时将镀铝层的厚度增加至3.5 μm,之所以没有采用4.5 μm的厚度,是因为金属镀膜在聚酰亚胺基材上的附着力有限,镀膜厚度增加容易使镀层整体脱落。

相比于平板样件的加工,三维样件加工时还需将实物的坐标系与FSS单元仿真坐标系对应,该过程可采用在实物上设计标记点位的方式实现。

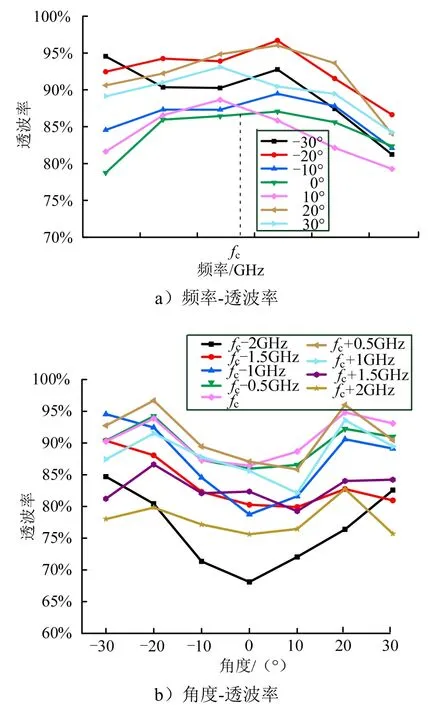

FSS三维样件的透波率测试结果如图10所示,图中标识的角度以椭圆锥轴线为0°,经换算,该角度约对应于图2中以FSS法线为参照标准的50°。

图10 三维样件透波率测试结果 Fig.10 The Experiment Transmission Coefficients of FSS 3D Prototype

由图10可知,三维样件在±20°、±30°等FSS边界影响较小的区域,与仿真结果吻合度较高,在0°和±10°频率选择效果较差,透波率稍低于仿真结果。

5 结 论

本文以飞行器天线罩常用基材聚酰亚胺为介质基底,开展了激光刻蚀法的耐温340 ℃ 单层宽通带FSS的设计、加工、试验与分析。提出了FSS金属镀层材料选择与厚度确定标准,以及适应复合材料粗糙表面激光刻蚀的表面处理方法。研究结果表明,本文提出的基于激光刻蚀法的耐高温频率选择表面技术试验结果与仿真结果具有良好的一致性,可通过仿真与设计,实现既定的宽带透波效果。该技术的研究为基于激光刻蚀法的FSS在更多场景中的应用提供了理论与数据支撑。