固体发动机凝相燃烧产物研究综述

何景轩,任全彬,敖 文,颜 勇,龙玥霄

(1. 西安航天动力技术研究所,西安,710025;2. 航天动力技术研究院,西安,710025;3. 西北工业大学,西安,710071)

0 引 言

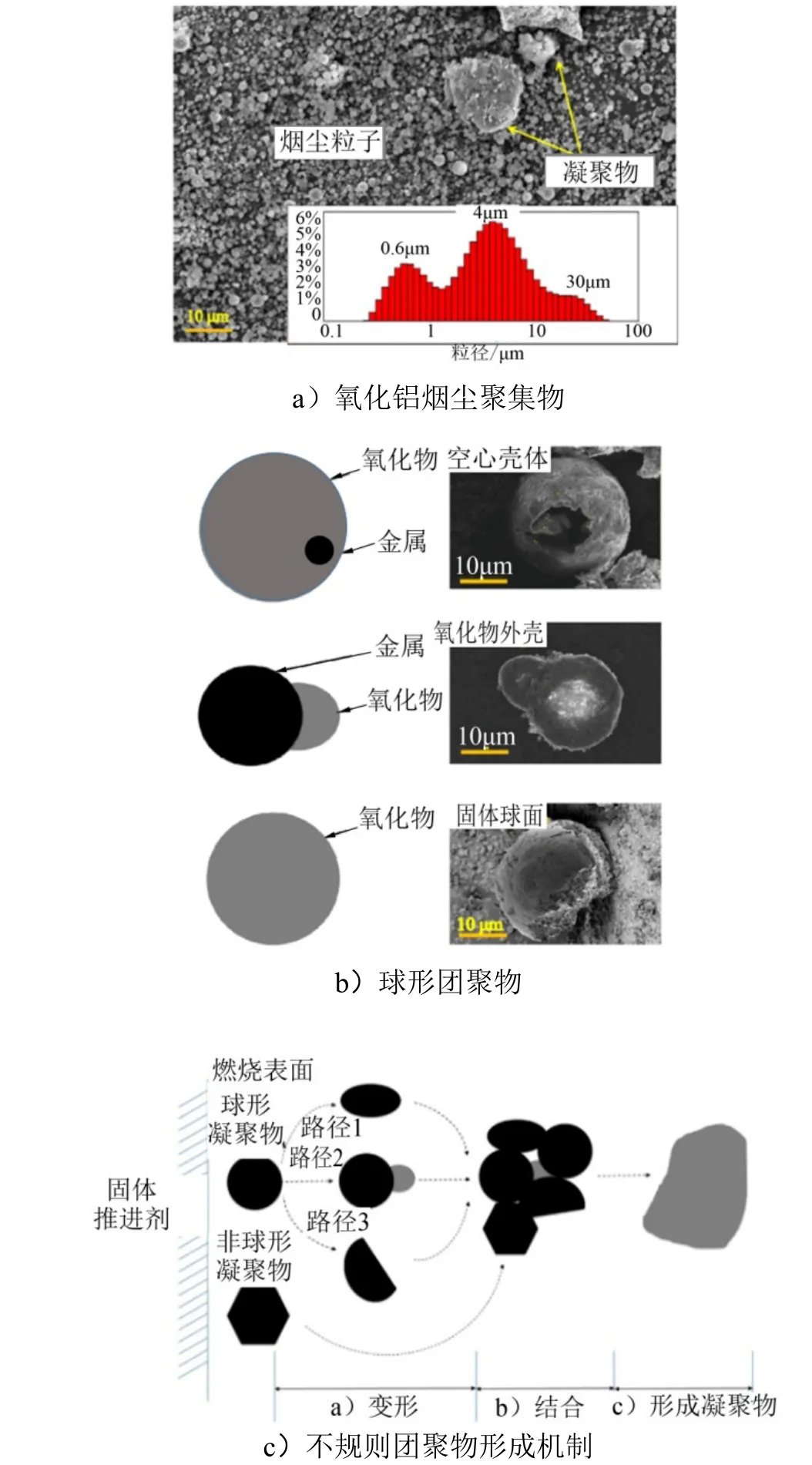

固体推进剂中一般使用铝粉作为金属添加剂,可提高固体推进剂密度、提高比冲和抑制高频不稳定燃烧,因此铝粉广泛应用于现代固体火箭发动机[1]。固体发动机中铝的反应历程可分为3个阶段:首先,在固体推进剂燃烧流动过程中,随着推进剂燃面退移,铝颗粒从推进剂内部溢出至燃面;其中,一部分铝颗粒在燃面上滞留、运动,并与附近的其它颗粒聚集,形成大尺寸团聚物,然后随气流离开燃面,进入燃烧室;另一部分铝颗粒未在燃面发生团聚,这些颗粒直接从燃面溢出至高温燃烧室。第2阶段是燃烧室中铝的燃烧过程,包括团聚物和未团聚铝颗粒的燃烧。第3阶段是铝经过燃烧形成凝相燃烧产物(Condensed Combustion Products,CCPs)。普遍认为,凝相燃烧产物包含2类物质[2]:团聚物(Agglomerates)和氧化铝烟尘颗粒(Smoke oxide particles,SOPs)。团聚物是由发生团聚后的铝燃烧形成大尺寸的氧化物或氧化物和金属的混合物,SOPs则是由铝蒸气氧化而形成的小尺寸氧化铝颗粒。团聚物也可以分为两种类型,第1种是表面有氧化帽的金属铝颗粒;第2种是“空心”团聚物,其内部是很小的金属铝,外部被氧化铝包裹,中间是气体空腔,此类型团聚物数量相对第1种较多,但在粒子流中质量分数非常小。凝相燃烧产物的粒度分布对固体发动机性能的影响主要表现在[2,3]:a)推进剂燃烧时铝粉会在表面发生团聚现象,使铝粉的颗粒度增大,降低铝粉的燃烧效率;b)团聚将加剧凝相颗粒的沉积;c)凝相颗粒将加剧内绝热结构的烧蚀;d)铝粉的分布燃烧和凝相粒子的粒度分布影响燃烧稳定性,铝粉的分布式燃烧可能是燃烧不稳定的增益因素,以热声耦合的方式对压强振荡起放大作用,凝相粒子的分布以及过载会影响燃烧稳定性中的阻尼效应;e)铝粉特征及凝相产物的粒度分布影响发动机的比冲,在流动过程中,由于两相流存在速度滞后和温度滞后,形成两相流损失,导致比冲下降。因此获得凝相粒子的分布对固体发动机的燃烧、流动、热结构、稳定性等至关重要。本文综述目前固体推进剂凝相燃烧产物的有关研究,剖析现有研究存在的问题和不足之处,并提出未来有价值的研究方向。

1 凝相燃烧产物收集与诊断试验方法

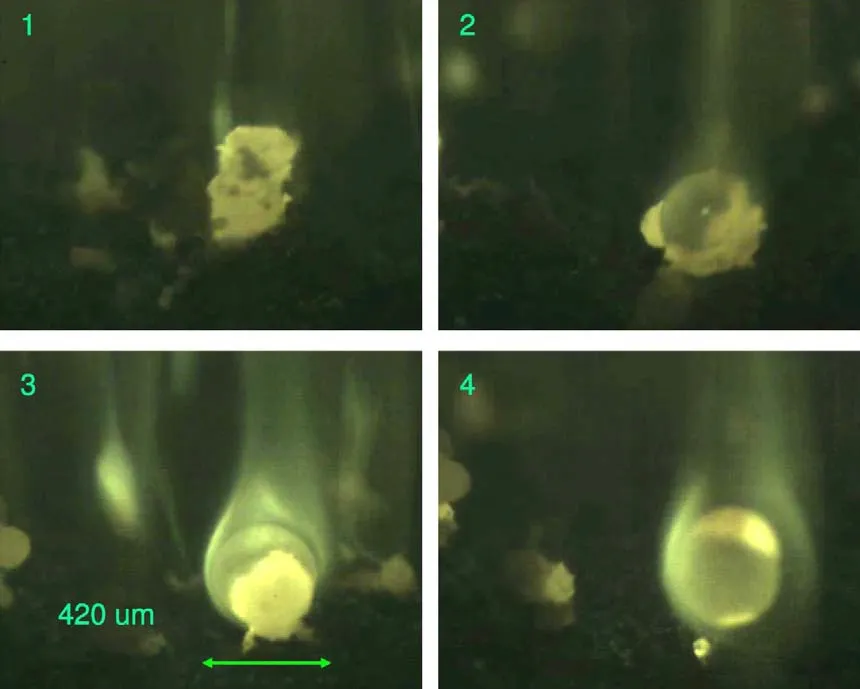

针对近燃面铝团聚机理研究,通常采用高速摄像结合显微放大技术的实验方法,对近燃面团聚物的形成及发展过程进行拍摄观察,研究团聚物粒度的变化规律及相关影响因素。Maggi[3]、Wang[4]等通过高速摄像技术研究了推进剂近燃面铝颗粒的团聚过程,得到相近的铝团聚物形成机理,见图1。当含铝推进剂燃烧时,随着燃面推移,铝颗粒由推进剂内逸出至火焰锋面(序号1);然后,火焰及当地混合物的反应产生的热反馈加热铝颗粒,邻近的铝颗粒会聚集并粘合为珊瑚状团聚物(序号2);当扩散火焰接触到珊瑚状团聚物时,团聚物温度升高并点火(序号3);该团聚物会形成一个熔融液滴,然后脱离燃面继续燃烧(序号4)。

图1 微米铝在AP/HTPB推进剂燃面的典型团聚点火过程 (5巴) Fig.1 Typical Agglomeration Ignition Process of Micron Aluminum on the Burning Surface of AP/HTPB Propellant (5 bar)

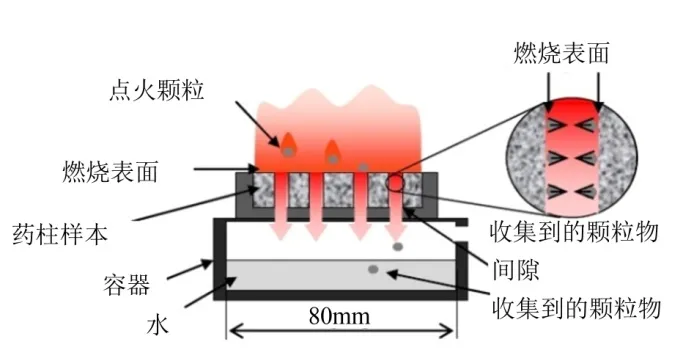

Anand[5]采用了相同的装置进行团聚物的淬火收集。Ao[6]和Liu[7]等采用定压淬息装置收集含铝复合推进剂和高能推进剂的凝相燃烧产物。为模拟靠近推进剂燃烧表面的粒子会发生碰撞状态,其试验装置如图2所示。其直径为Φ30 mm的推进剂试样中带10个Φ2 mm的内孔,在大气环境压强下燃烧,则药柱内孔表面燃烧并发生粒子碰撞而落入水中。

图2 模拟燃烧产物碰撞试验装置 Fig.2 Simulated Combustion Product Impact Test Device

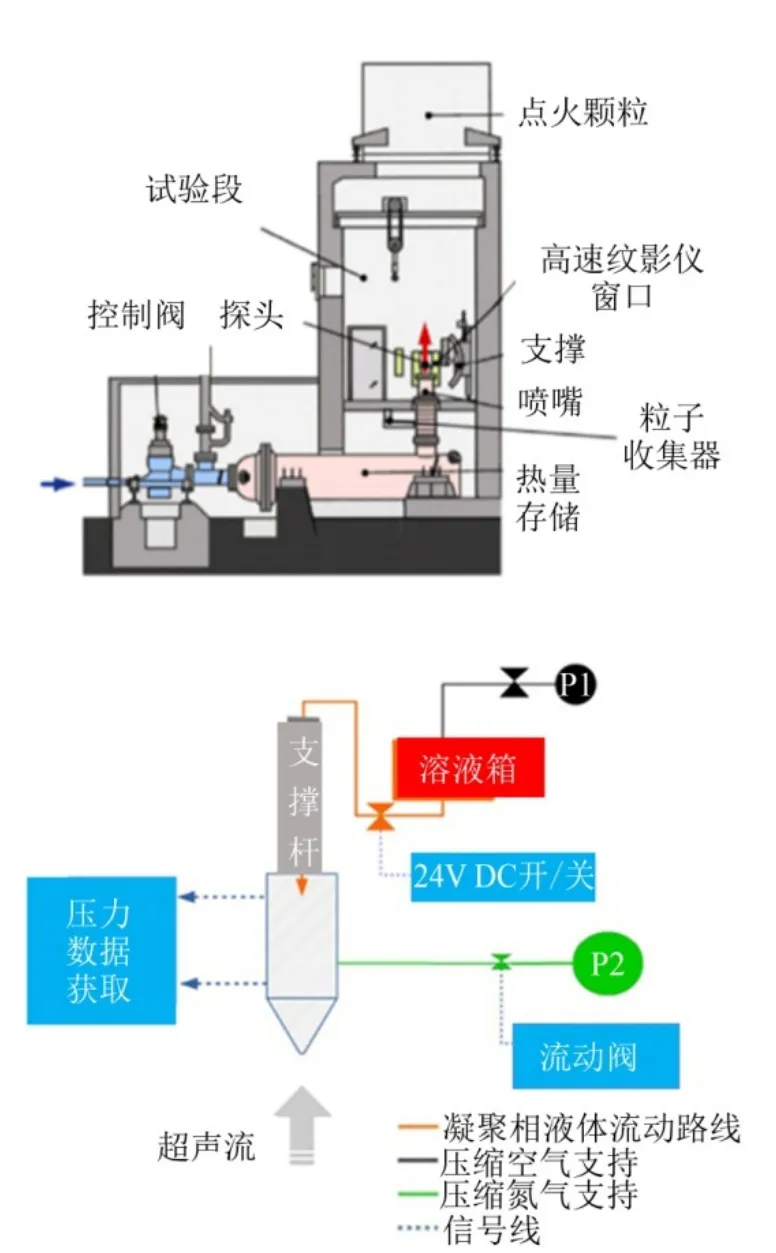

Carlotti[8,9]基于超音速探针的收集方法能够从小型固体推进剂发动机产生的废气羽流中收集氧化铝颗粒,其装置及原理如图3所示,并与淬息收集容器收集到的凝相燃烧产物进行比较。

图3 超音速探针法收集装置 Fig.3 Supersonic Probe Collection Device

2 凝相燃烧产物物理化学特性

2.1 微观结构与粒度

敖文团队[6]的研究表明,收集处理方法对含铝固体推进剂凝相燃烧产物的粒度有影响。当收集介质为氮气时,体积平均粒径D43较小;当收集介质为水时,体积平均粒径D43较大。氮气与水相比,小尺寸(0~10 μm)颗粒含量较高,中间尺寸(10~105 μm)颗粒及大尺寸(大于105 μm)颗粒含量较低。基于以上试验研究结果,提出了一套凝相燃烧产物收集方法,如图4所示[22]。确定了收集介质的选取,干燥处理及超声分散工况。收集介质方面,若需要获取推进剂中铝燃烧初始阶段参数时,选取水为收集介质。需要获取推进剂中铝燃烧末阶段参数时,使用氮气作为收集介质。干燥处理方面,认为样品需要经过干燥处理。超声波分散方面,基于KQ-100TDE高频数控超声波清洗器,在80 KHz条件下,超声分散工况设定为40 W、5 min。

图4 凝相燃烧产物微观形貌 Fig.4 Formation Mechanism of Irregular Aggregates

2.2 凝相产物化学特性

含铝推进剂凝相燃烧产物成分分析是揭示其燃烧性能与机理的关键。通过凝相燃烧产物成分分析可以获得产物组分和铝的燃烧效率等信息。各类分析方法中,X射线衍射(Diffraction of X-rays,XRD)分析是一种比较常用的测定燃烧产物成分的方法,主要用于物质的定性鉴别和半定量分析[10];能谱分析(Election Spctorscopy,EDS)原理是在扫描电子显微镜(Scanning Electron Microscope,SEM)中,当电子束辐照到样品表面时,会产生荧光X射线,按能量高低的不同将X射线分开,可获得不同元素的特征X射线谱,EDS在凝相燃烧产物表面元素的分析方面应用较多;电感耦合等离子体原子发射光谱仪(Inductively Coupled Plama,ICP)方法应用于多领域的液、固成分检测,可测定凝相燃烧产物中活性铝含量[10,11]。化学分析也是凝相燃烧产物成分分析的常用手段,主要用于测定凝相燃烧产物中活性铝的含量。其中,氧化还原滴定法和气体容量法在凝相燃烧产物成分分析中较为常用。氧化还原滴定法是以氧化剂或还原剂作为标准溶液,依据氧化还原反应进行滴定的方法。气体容量法是根据活性铝可与氢氧化钠反应放出氢气,通过排水法测定氢气的体积,从而根据产生氢气的量即可计算出活性铝的含量。重铬酸钾滴定法是酸性介质中,在有二氧化碳保护气体存在下,活性铝将三价铁还原为二价铁。以二苯胺磺酸钠作指示剂,用重铬酸钾溶液为标准溶液滴定。根据消耗重铬酸钾溶液的体积,计算活性铝含量。

3 凝相燃烧产物演化机理与模型

3.1 团聚模型

a)经验模型。

经验模型多是对研究工作的总结提炼出相关经验模型公式,来对团聚物的平均粒径结果进行预示,主要包括Hermsen拟合模型、Salita拟合模型、Beckstead拟合模型、Cohen口袋模型、Grigoriev口袋模型以及Cohen口袋模型等[6]。

b)凝相边界层模型。

凝相边界层模型的基本考虑是推进剂燃烧时表面存在一层融化的熔融层,颗粒受到表面张力的作用在熔融层内聚集,颗粒密度增加最终被点燃而发生团聚。Gany、Yavor和Beckstead[12]于2013年对于凝聚边界层模型进行了细化。新引入了移动表面层特征距离的概念,特征距离主要取决于粗AP粒径和含量。发现它对产生的团聚体直径有显著影响。团聚阈值定义为颗粒直径等于移动层厚度。小于该阈值的颗粒显示出形成大团聚体的趋势,而直径稍大的颗粒显示出更快的点火和更小的团聚体。许多推进剂成分的模型预测与其他理论研究以及实验结果显示出良好的一致性。但凝相边界层模型更多是进行定性分析。

c)随机装填模型。

随机装填模型其基本特点是使用一定的随机堆填算法,利用现在高度发展的计算机技术,模拟推进剂中氧化剂颗粒和金属颗粒的大小和位置参数,再利用算法进行颗粒融合的计算,通常算法都是以颗粒距离为参数进行计算。由于有了金属颗粒具体的位置和大小等形态学参数,随机装填模型具有可以高度定量化计算的特点。以算法生成的铝颗粒分布为基础,根据团聚计算的判定方法和算法不同衍生出多种不同的模型。

多名学者发展了随机包装算法[13~15],不过其重点研究对象在于随机包装算法,以期获得高效准确的算法来模拟生成推进剂,并研究不同组分推进剂颗粒中的分布和统计特性,多数学者并未根据生成的模拟推进剂发展团聚模型算法。

中国近代化学研究所Xiao Liqun[16]等于2019年基于随机包装算法模拟生成的推进剂结构,采用optics密度聚类算法建立了铝颗粒团聚模型。该模型采用的密度聚类算法,是通过计算铝颗粒空间密度,来确定颗粒团聚的比例,具有一定的物理学意义。

韩国学者HyoungjoonKwon[17]于2019年采用微米CT获得的实际推进剂图像输入到团聚模型中,与通过随机包装得到的模拟推进剂团聚结果进行了对比,见图5,获得了比较良好的结果。该研究是第1次直接将微米CT获得的无损图像应用在颗粒团聚模型中,基于的算法还是随机装填模型中直接考虑颗粒距离的算法模型。

图5 微米CT输入与随机装填输入团聚结果对比 Fig.5 Comparison of Agglomeration Results between Micron CT Input and Random Loading Input

可以发现不同模型关注的重点和适用场景不同,其中口袋模型和随机装填模型更多的是考虑推进剂的几何结构,它的优点在于可以进行定量化的计算,但是它没有充分考虑具体的燃烧和团聚过程,并且缺乏相关的实验证明模型的相关假设。凝相边界层模型和物理模型更关注具体物理过程,它们都有相关的实验支撑,更符合真实的物理过程,但是其计算过程需要微观的燃面参数限制了它的使用,导致它只能定性分析团聚结果。

虽然有大量的相关实验研究揭示了不同因素对于铝颗粒团聚的影响规律,但是到目前为止,推进剂燃烧过程中铝颗粒具体的团聚过程依然不是完全清楚。另一方面,已有的模型都具有一定的适用性,也说明了推进剂几何结构和燃烧过程都会影响团聚,是模型建立必须要考虑的因素。因此后续理论及模型发展的趋势主要是:在明确了推进剂燃烧时铝颗粒团聚过程的基础上,充分考虑原始推进剂结构和燃烧过程,参考已有的模型,建立能够反应真实团聚过程及其特征的定量化团聚预示模型。

3.2 燃烧模型

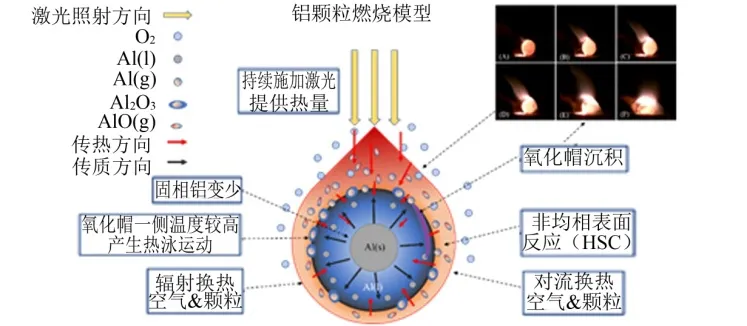

铝的燃烧过程非常复杂,与液滴蒸发燃烧相似,受燃料和氧化剂扩散控制,但仅用液滴燃烧理论不足以表征铝的燃烧。首先,铝颗粒在燃烧时,气相燃烧产物会凝结成液相的氧化铝,这一凝结燃烧产物会显著地影响燃烧反应放热。其次,液态的氧化铝会在铝颗粒表面沉积形成氧化帽,导致铝颗粒的气化速率、温度及其它颗粒表面物理量的分布发生扭曲,而且氧化帽还会促使铝颗粒产生喷射和破裂现象。最后,凝相燃烧产物的分解导致火焰温度一直接近于氧化铝的蒸发温度。所以,铝的燃烧模型必须在液滴燃烧模型的基础上进行改进。

近期的研究工作中,Beckstead等[18]提出的二维、非稳态、动力-扩散-蒸发控制的铝燃烧模型是其中最重要的理论模型之一。模型认为铝燃烧与普通液滴燃烧的不同之处主要分为以下两点:首先,燃烧产物氧化铝会发生凝结现象;其次,在铝颗粒表面会有氧化铝的沉积。模型针对这两个物理现象分别建立子模型,模型还考虑了氧化帽对温度和组分等颗粒表面物理量分布扭曲的影响。结果表明,铝在氧气、二氧化碳和水环境条件下的燃烧接近扩散控制过程,氧化剂影响火焰区的位置和厚度。模型得到的燃烧时间与粒径的关系并非常数。由于颗粒表面存在氧化铝沉积,导致颗粒速度发生振荡。

依据以上铝燃烧的发展历程和研究现状,可知目前的研究工作在以下几个方面可以进一步发展。a)固体推进剂燃烧时,气相区域中的氧化剂主要为二氧化碳和水蒸气,因此,铝颗粒在二氧化碳和水蒸气环境中燃烧的理论研究具有重要意义。然而,铝在二氧化碳或水环境下的燃烧理论研究目前较少。b)针对固体火箭发动机中的铝燃烧模型匮乏,当前的铝燃烧模型主要在空气、氧气等气氛下,此类模型在推进剂燃烧氛围下的适用性未知。c)模型缺乏精细化实验数据校核。尤其是固体推进剂微观燃烧数据匮乏,罕见采用推进剂燃烧实验校验的动力学模型。图6为参考试验规律和文献总结的铝颗粒燃烧模型示意图。

图6 铝颗粒燃烧模型示意 Fig.6 Schematic Diagram of Aluminum Particle Combustion Model

3.3 凝相产物预示模型

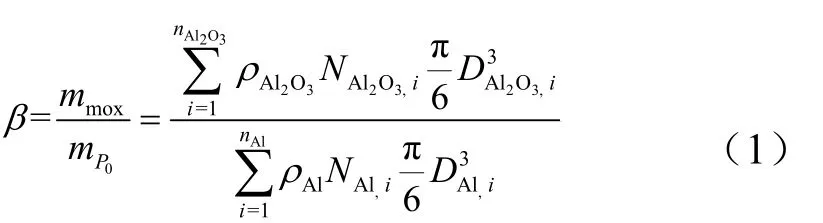

Liu[19]等人在考虑团聚和燃烧后才能建立凝相燃烧产物粒度预示模型。假设验证实验收集的凝相燃烧产物为氧化铝,沉积率为金属氧化物质量 moxm与初始粒子质量 0Pm之比。假设颗粒均为球形,沉积率表达式为

式中ρAl 2 O3为氧化铝密度;NAl 2 O3,i为当前粒径下氧化铝颗粒的数目;DAl 2 O3,i为氧化铝颗粒的直径;nAl2O3为氧化铝颗粒粒径种类总数;ρAl为铝密度;NAl,i为当前粒径下铝颗粒的数目;DAl,i为铝颗粒的直径;nAl为铝颗粒粒径种类总数。凝相燃烧产物理论计算与实验的对比表明该凝相燃烧产物粒度预示模型可较好的实现对凝相燃烧产物粒度的预测。

4 凝相燃烧产物两相流数值模拟

Hwang 和Chang[20]使用轨道模型计算火箭发动机喷管两相流动,分别计算了燃气无粘和有粘、不同颗粒直径条件下的两相流。结果表明,通过把颗粒相当作质量、动量和能量源项,轨道模型可以用来计算火箭发动机喷管两相流。使用显式MacCormack 格式对气相的控制方程进行求解,颗粒相的温度、位置和速度使用拉格朗日方法进行求解。为了研究两相间的相互作用,在轨道模型中加入了阻力系数和努塞尔数。对于无粘两相流动,使用轨道模型的计算结果与双流体模型的结果相差不大。对于有粘两相流动,燃气温度的峰值位于喷管壁面上的颗粒分散点,并且温度峰值随颗粒直径减小而增大,随颗粒质量增大而增大。

但是颗粒相本身并不是连续的,而是由离散、独立的颗粒单元组成的。通过双流体模型无法考虑颗粒相内部的作用,例如颗粒与颗粒间的诸如变形、碰撞、团聚、沉积等以及颗粒与流体相间的能量交换等等,且双流体模型不能准确地描述两相流中每一个颗粒的运动,而采用将颗粒视为离散单元的离散方法能够解决这一问题。作为一般常用的离散方法,离散元法DEM能够充分考虑颗粒与颗粒、颗粒与流体之间发生的各种相互作用,并在微观尺度下提供诸如颗粒空间分布、颗粒速度、颗粒受力、颗粒与流体相能量交换等详细的颗粒信息,非常适用于发动机环境下颗粒与流场的相互作用的研究中对颗粒相运动与空间分布的描述。

褚开维团队建立了CFD-DEM耦合模型[21],对气体旋流器中气-固流动进行了数值模拟研究,成功捕获了气体旋流器中的关键流动特征。

固体火箭发动机的工作过程是典型的高温、高压、高速环境下大规模颗粒-流体耦合作用系统,涉及千万亿级铝颗粒(直径约1~300 μm)与燃烧剂固体药柱(可占发动机总质量的95%)的燃烧和气-粒高速流动。其数值模拟难点在于广泛尺寸分布的大规模固结颗粒与高温高压流体耦合作用的高精度建模,未来亟需解决以下关键科学问题:a)揭示推进剂燃烧过程中动量、热量、质量的传递机制,建立固体推进剂燃烧及其燃面动态退移的本构模型与建模方法;b)建立大规模固结颗粒与高温高压流体耦合作用的高精度粗粒化理论与方法;c)建立固体火箭发动机喷管高速气-固两相或多相流动量损失高精度预测方法。

5 推进剂燃烧效率优化技术

5.1 推进剂基础配方研究

推进剂的基础组分包括氧化剂、粘合剂、金属燃料等含能组分,这些组分的粒径、含量都会对推进剂的燃烧效率产生极大影响。刘欢等[22]对比了13 μm、29 μm和40 μm的铝粉对推进剂团聚的影响,发现随铝粉粒度增大,团聚物的平均粒径呈现先增大后减小的趋势。同时探究了RDX含量对团聚的影响,结果表明凝相燃烧产物团聚分数随着RDX含量的增加而增大,燃烧效率由97.6%降至82.7%。

5.2 组分材料改性

5.2.1 金属、金属化合物及合金

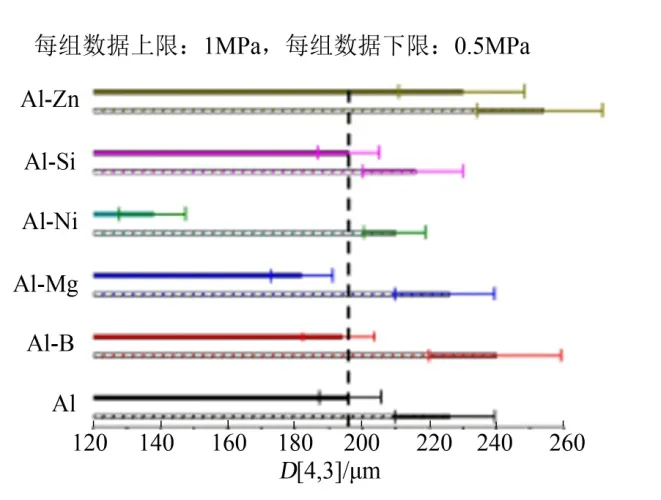

俄罗斯的Korotkikh等[23]研究了在压强为2.2~7.7 MPa范围内,超细铁粉和无定形硼添加剂对含铝推进剂凝相燃烧产物特性的影响。添加2%超细铁粉,铝团聚程度略有增加,团聚颗粒的平均粒径增加了1.2倍,团聚物含量增加1.4倍。5种合金对推进剂团聚特性的影响见图7。

图7 5种合金对推进剂团聚特性的影响 Fig.7 Effect of Five Alloys on Agglomeration Characteristics of Propellants

5.2.2 石墨烯及其化合物

周重洋等[24]采用高速摄像技术对比研究了石墨烯包覆铝粉取代相同规格铝粉后丁羟推进剂的团聚特性。结果表明,石墨烯包覆铝粉一方面可使团聚物的最大概率粒径减小约20 μm。另一方面,含石墨烯包覆铝粉丁羟推进剂同时也会产生不足10%的大粒径团聚物。

6 分析与建议

国内外针对固体推进剂凝相燃烧产物的表征、影响因素、燃烧模型等方面开展了广泛研究,取得了一定的认识,但现有研究关于凝相燃烧产物燃烧效率的准确评估、影响机制、理论建模、燃烧改性等问题均需进一步的研究[25]。主要包括燃烧效率的评估方法、凝聚相燃烧产物特性、铝粉燃烧及团聚理论模型以及燃烧效率有效提升方法。建议未来从如下几方面开展研究:

a)建立更加精细的固体推进剂凝聚相燃烧产物实验系统,精度更高的凝聚相燃烧产物活性铝含量测定与分析方法。

b)系统开展推进剂组分、粒度以及分布、级配、微观结构与压强、燃速等主要因素对凝相燃烧产物影响机制。

c)建立固体推进剂燃气氛围下的铝燃烧模型,开发颗粒气体两相流系统准确有效的CFD-DEM相间耦合模型,突破液滴颗粒行为模式的CFD-DEM模拟方法。

d)研究新型合金种类与含量形成二元或多元铝基合金燃料,微纳复合结构燃料设计理论与方法,探索对高能推进剂的燃烧效率的影响机制。