伸缩装置UHPC 锚固构造设计与静力性能研究

李盼盼,邵旭东†,刘琼伟,曹君辉,赵旭东

(1.湖南大学土木工程学院,湖南长沙 410082;2.广东省交通规划设计研究院集团股份有限公司,广东广州,510507)

桥梁工程中,伸缩缝是设置于梁端之间或梁端与桥台之间的一种重要附属结构,其作用是调节由温度变化和车辆荷载等引起的桥梁上部结构之间的位移[1].据统计[2-3],伸缩缝在桥梁结构总造价中占比不足1%,但其占桥梁结构损坏的16%,后期产生的维修费用更是达桥梁结构总维修费用的20%之多.因此,桥梁伸缩缝的设计、施工、维护成为桥梁工程中亟待解决的难题.

锚固区混凝土破损是伸缩缝结构所面临的主要病害问题,而产生这一病害问题的根本原因在于锚固区混凝土强度不足[4-5].云南省于2019 年对全省800 余座桥梁进行检测,发现24.6%的桥梁伸缩缝存在锚固区混凝土破损现象.针对伸缩缝锚固区混凝土易破损、频翻修的现状,于天来等[6]探讨了将改性沥青混凝土用于伸缩缝的可行性.陶勇根等[7]对不同锚固材料的型钢单缝装置伸缩缝结构进行局部受压试验研究,发现采用强度更高的混杂纤维混凝土伸缩缝试件性能有明显的提升.任亮等[8]在赣江特大桥伸缩缝的破损修复中采用了抗压强度高、抗裂性好的高性能混凝土,运营三年期间伸缩缝型钢界面与混凝土间未产生脱离现象,表现出良好的黏结性能.贺志勇等[9]的有限元分析表明,增大锚固区混凝土强度可改善锚固区域的受力状态,使预埋钢筋焊接点和混凝土自身的疲劳寿命增长.以上试验均通过对锚固区混凝土材料的研究与提升来改善伸缩缝结构的受力性能,但结构性能的改善和提升不能单纯地依靠材料的更换,“新材料+传统结构”将难以完全发挥新材料优异性能,无法获取高性价比的产品.

既有伸缩缝构造中,伸缩装置安装定位后,需现场对锚板与预埋钢筋进行焊接,施工工艺繁琐,且由于施工偏差等因素,锚板与预埋钢筋的相对位置经常存在偏差,产生重叠或较大间隙,给现场焊接工作带来很大困难,严重影响桥梁伸缩缝的安装质量.方园等[10]在传统伸缩装置基础上通过取消锚固环,增设可调活动钢板的方法实现锚板与预埋钢筋的焊接,该装置在一定程度上可解决伸缩装置定位安装时,锚板与预埋钢筋相对位置偏离难以焊接的问题.徐向东等[11]在方园等[10]提出的伸缩装置基础上进行了疲劳寿命分析,发现锚固区混凝土(C50 聚丙烯纤维混凝土)的强度仍是伸缩缝结构破坏的主要控制因素.可见,“传统材料+结构创新”往往受限于材料性能,无法从根本上突破现有技术瓶颈.因此,通过新材料与新结构的协同创新,方能充分发挥材料性能,突破结构技术壁垒,打造出高性能桥梁结构.

超高性能混凝土(Ultra-high Performance Con⁃crete,UHPC)是一种基于最大密实度原理配制的新型纤维增强水泥基复合材料,具有抗拉、压强度高、耐磨损、抗冲击和抗疲劳性能良好的特点[12-15],用UHPC替换传统伸缩缝预留槽内的混凝土,可有效解决伸缩缝结构中锚固区混凝土强度低,易剥落开裂的病害;且利用UHPC 材料自身良好的黏结锚固性能[16-17],可取消常规伸缩装置中预埋钢筋与伸缩装置间的大量焊接,实现“伸缩缝安装现场零焊接”,简化施工工序,使得新锚固结构具有良好的技术性能.

1 现场零焊接伸缩缝锚固构造设计

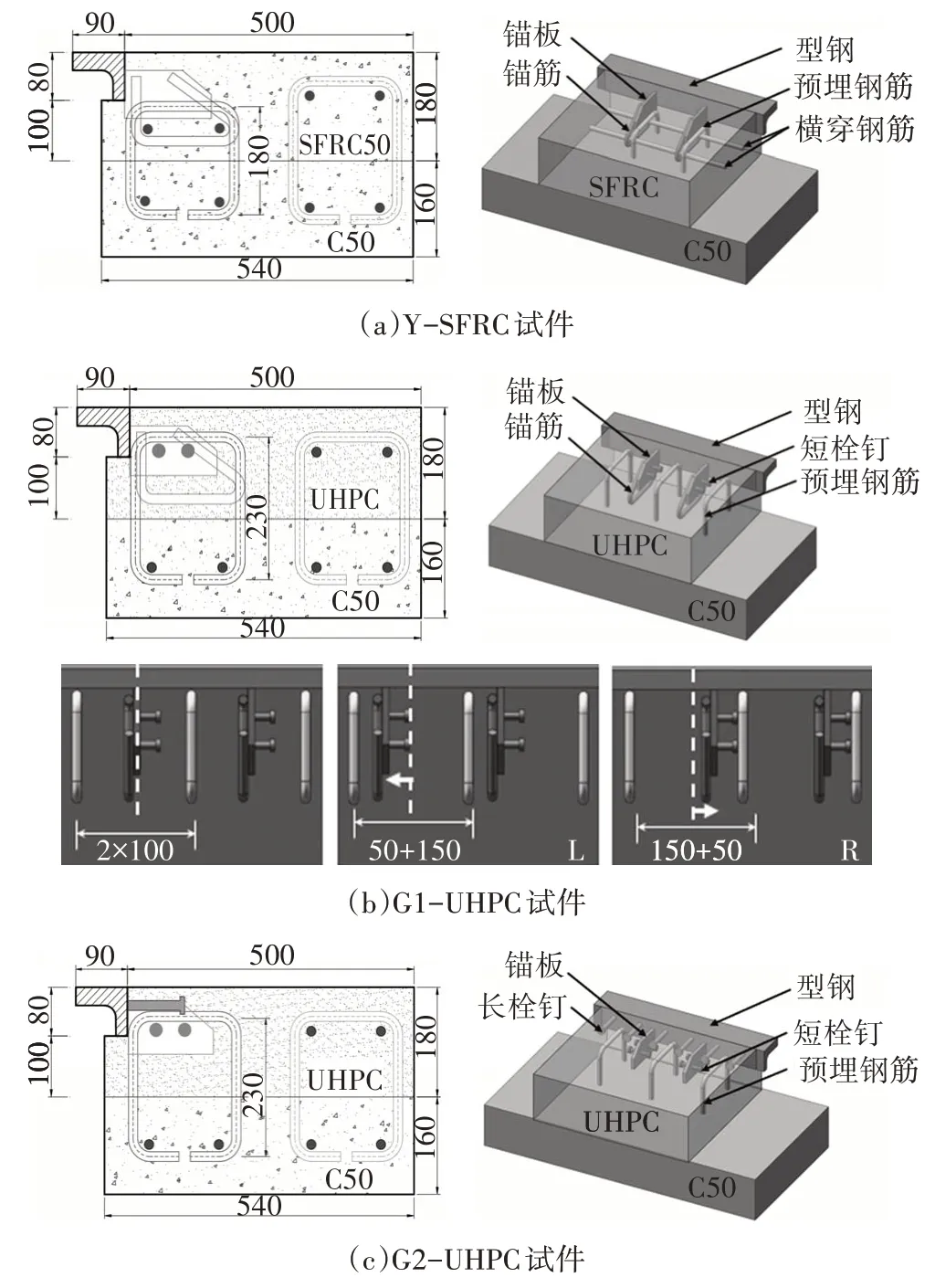

浙江省某先简支后连续混凝土T 梁桥,跨径布置5×30 m,桥宽16.9 m,主梁采用C50 混凝土(Nor⁃mal Concrete,NC).为满足桥梁上部结构变形需求,梁端设置GQF-F40(CR)型单缝式伸缩缝,如图1(a)所示.原伸缩缝方案中锚固区采用C50 钢纤维混凝土(Steel Fiber Reinforced Concrete,SFRC),伸缩装置预留槽宽350 mm、高180 mm;设置伸缩缝位置处梁端翼缘厚160 mm;伸缩装置相邻锚板间距200 mm.

图1 伸缩缝构造图示(单位:mm)Fig.1 Structure diagrams of expansion joint(unit:mm)

基于高性能材料UHPC,对原伸缩缝锚固构造进行优化设计,提出两种现场零焊接的伸缩装置锚固构造,并从构造形式、抗裂性能和承载能力等方面进行系统性的研究,以期解决伸缩缝锚固构造易破损的难题.

取消图1(a)原伸缩装置中锚板与预埋钢筋间的焊接工艺,将两者均匀错开布置;取消锚固区中的横穿钢筋;将预埋钢筋在锚固区中的锚固长度由90 mm 加高到140 mm;在锚板侧面焊接抗剪短栓钉,由此形成适用于常规桥梁的伸缩缝锚固构造形式1,如图1(b)所示.考虑到重载交通作用下,型钢-锚固区界面分离风险更为显著,在型钢侧面焊接长栓钉,与型钢-锚板连接焊缝共同受力;取消锚筋并焊接短栓钉,形成伸缩缝锚固构造形式2,如图1(c)所示.

上述优化设计的两种构造形式中,由型钢、锚板和栓钉等组合形成的伸缩装置在工厂预制成型,施工时仅将伸缩装置定位后即可浇筑锚固区UHPC,现场作业时无需再进行焊接工作,施工高效便捷、质量更易得到保障;且利用UHPC 材料优异的力学性能,可有效解决轮载作用下伸缩缝锚固区混凝土强度低、易开裂的病害难题.

为研究上述所提出的两种伸缩缝结构中,伸缩装置未经现场焊接直接锚固于UHPC 中时,UHPC 对伸缩装置的静力锚固性能,确保优化的伸缩缝结构在实桥应用时安全可靠,进一步开展伸缩装置静力拔出试验.

2 伸缩装置静力拔出试验

2.1 试件设计

取横向两个锚板进行1∶1 试验设计.试验考虑不同伸缩装置形式、不同锚固区材料,设计三组试件,如表1所示.同时考虑到实际施工中伸缩装置与预埋钢筋对接安装时会出现位置偏差,因此对第二组试件设计3种偏心情况:锚板相对中心距离偏离0 mm、向右偏离50 mm、向左偏离50 mm.其中,向左偏心与向右偏心各制作1个试件,其余三种情况各制作2个试件,共8 个试件.表中试件编号规则为“伸缩装置构造形式-锚固区混凝土材料-锚板偏移距离”,如G1-UHPC-R 为采用优化伸缩装置构造形式1,锚固区混凝土材料为UHPC,锚板向右偏移50 mm的试件.

表1 试件类型Tab.1 Types of specimens

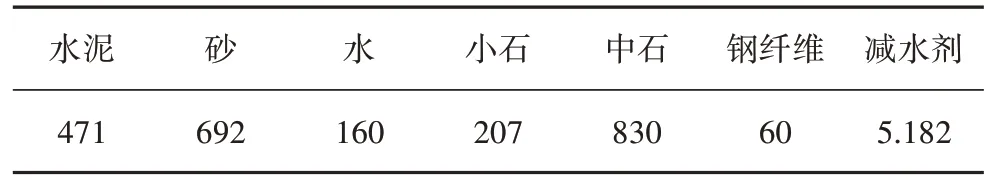

试件由上、下两部分组成,如图2 所示,为方便视图,三维图中仅显示伸缩装置锚固结构部分.上部为伸缩缝锚固区,设计平面尺寸600 mm×540 mm,厚度180 mm,内设工厂预制的伸缩装置;下部为NC 主梁,设计平面尺寸1 050 mm×540 mm,厚度160 mm,内设间距为200 mm 的预埋钢筋和锚固区域加强钢筋.为便于试验加载且更加直观地体现荷载作用下伸缩装置在锚固区中是否会被拔出,从而反映锚固区混凝土对伸缩装置的静力锚固性能,图2 中的型钢简化为L型钢,外伸长度由40 mm加长至90 mm.

图2 试件设计(单位:mm)Fig.2 Design of specimens(unit:mm)

锚板间距200 mm,为12 mm 厚的钢板,和型钢均采用Q345 钢材;钢筋均采用直径16 mm,等级为HRB400 级的螺纹钢筋;锚板侧面短栓钉间距50 mm,规格为35 mm×13 mm(高度×直径);伸缩装置构造形式2中型钢侧向长栓钉净保护层厚度15 mm,间距100 mm,规格为100 mm×16 mm(高度×直径);伸缩装置中锚板与型钢的连接焊缝采用气体保护电弧焊形式.

试件制作时,先绑扎、定位钢筋网,浇筑下层NC并覆膜自然养护14 d;而后对界面进行凿毛处理,搭设上层锚固区混凝土模板;将伸缩件定位后浇筑上层UHPC 或SFRC,自然条件下养护28 d 后进行模型试验.

2.2 锚固区材料介绍

试验中锚固区材料分别为UHPC 和SFRC.UHPC 材料采用湖南中路华程桥梁科技股份有限公司干混料产品,配合比如表2 所示,UHPC 材料中钢纤维体积掺量2%,由两种平直型钢纤维混杂而成(钢纤维Ⅰ:体积掺量1.5%,长度13 mm×直径0.16 mm;钢纤维Ⅱ:体积掺量0.5%,长度8 mm×直径0.12 mm).SFRC 材料参考广东省龙川—怀集公路桥梁伸缩缝,配合比如表3 所示,钢纤维体积掺量0.8%,类型为钢锭铣销型(长度37 mm×宽度2 mm×厚度0.6 mm).

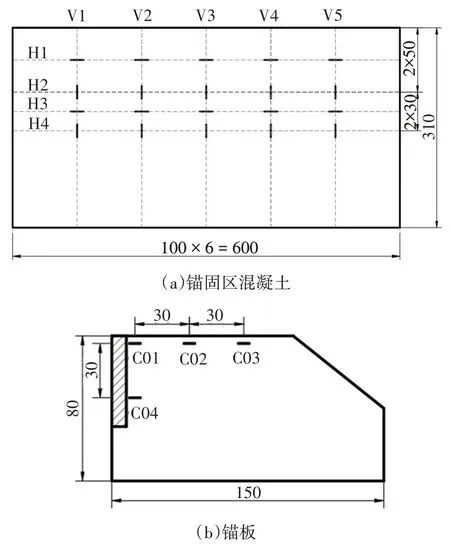

表2 UHPC配合比Tab.2 Proportions of UHPC kg·m-3

表3 SFRC配合比Tab.3 Proportions of SFRC kg·m-3

为定量分析两种锚固区材料的力学性能,试件浇筑同期按照规范[18-19]要求浇筑材性试块,与试件在相同条件下养护28 d,按照标准试验程序测试SFRC 和UHPC 的基本力学性能,实测材料性能如表4所示.

表4 材料基本力学性能Tab.4 Basic mechanical properties of concrete

2.3 加载制度及量测内容

试验加载图示及现场试验照片如图3 所示.试验主要研究伸缩件与预埋钢筋无焊接条件下,UHPC对伸缩件的锚固性能,并与原构造形式进行对比,为减小型钢下方混凝土的承压影响,纵向加载范围取型钢外缘80 mm;横向取两锚板中心线范围200 mm,即加载区域为80 mm×200 mm.

图3 试验加载图示和现场试验照片Fig.3 Test loading diagram and test photo

根据文献[20-21],对锚固区混凝土背部结合面和底部可考虑为固结约束.结合实验室条件和加载需求,采用6 个规格为M27 的12.9 级高强度六角螺栓将试件与钢台座栓接固定.为避免应力集中,高强螺栓与混凝土间设置钢垫板,锚固区表面外露宽度与实桥保持一致,为310 mm.试件采用液压千斤顶进行竖向受压加载,采用六弦记录仪测定加载过程中的压力.

试验加载分为力控制加载和位移控制加载两个阶段,试件开裂前采用力加载控制,以10 kN 的荷载进行分级加载,试件开裂后采用位移加载直至破坏.在试件型钢-混凝土界面位置处布置4 个千分表,测量加载过程中界面的分离位移;在混凝土上表面和锚板侧面粘贴应变片,采用东华应变采集箱测量加载过程中混凝土及锚板的应变变化,混凝土上表面应变片布置如图4 所示(图中仅给出实际桥梁锚固区上表面宽310 mm 范围).加载过程中保证每级加载持荷时间不少于5 min,待荷载及位移基本稳定后进行数据采集及裂缝观测.

图4 试件测点布置(单位:mm)Fig.4 Arrangement of test points(unit:mm)

3 试验结果及分析

3.1 试验现象和破坏形态

试件表面出现第一条可视裂缝时的荷载定义为初裂荷载,对相同试件初裂荷载和极限荷载取平均值,汇总于表5.

表5 主要特征点试验结果Tab.5 Test results of main feature points

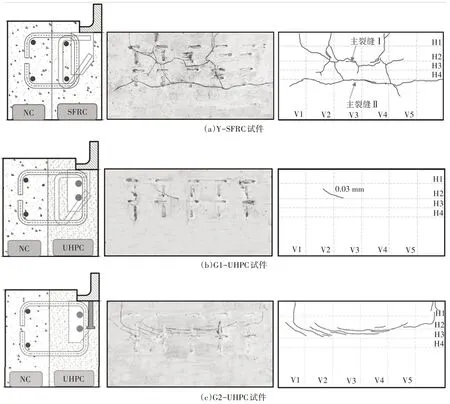

三组试件破坏形态完全不同,如图5 所示.YSFRC 试件破坏形态为内部锚板拔出[图5(a)],荷载达到257.9 kN 时,锚板上方界面附近开始出现裂纹,随荷载增加逐渐向内发展,连通形成U 形主裂缝;加载后期,界面位移骤增而荷载下降,视为破坏.此时,试件型钢-锚板连接焊缝完好,未出现裂开现象,但界面处锚板周边混凝土脱空剥落,SFRC 对伸缩装置的锚固作用失效,锚板从混凝土中脱离,试件极限荷载为598.7 kN.

G1-UHPC 试件破坏形态为型钢-锚板连接焊缝断裂[图5(b)].整个加载过程中,UHPC 表面未出现明显裂缝(小于0.05 mm);当型钢-锚板连接焊缝处发生开裂时,间断出现“呲呲”响声,界面位移波动增大;最终焊缝位置脆响而荷载下降,焊缝断裂,试件破坏.此时,试件极限荷载为824.4 kN,是原方案极限荷载的1.38倍.

G2-UHPC 试件加载后期,下部NC 基体开裂[图5(c)],产生这一现象的原因可能是各部件表面的不平整性使得试件栓接锚固时存在间隙,荷载作用下截面突变处存在拉力作用导致NC 开裂.当NC 裂缝宽度达到3.5 mm 时出于安全性考虑结束试验,此时UHPC 表面裂缝宽度达到0.15 mm,试件极限荷载为1 393.6 kN,是原方案极限荷载的2.33倍.

图5 试件破坏形态Fig.5 Failure modes of specimens

3.2 开裂特征

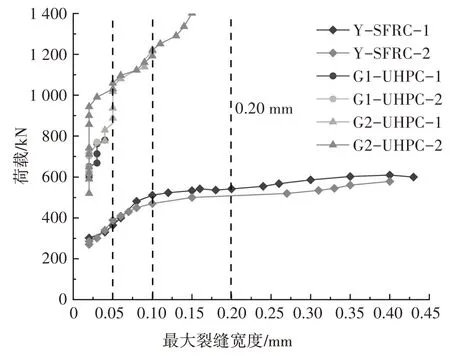

各组试件表面裂缝分布如图6 所示,每组试件以一个为例进行说明,图6 中仅给出实桥锚固区上表面宽310 mm 范围.试件荷载-最大裂缝宽度曲线如图7 所示.整体来看,试件最大裂缝宽度在小于0.05 mm 时发展缓慢,裂缝宽度超过0.05 mm 后,试件最大裂缝宽度随荷载增长加快.

图6 表面开裂特征Fig.6 Cracking characteristics

Y-SFRC试件中,两锚板上方裂缝延伸并连通形成U 形主裂缝Ⅰ;临近破坏时,距界面160 mm 处出现一条很宽的横穿裂缝,记为主裂缝Ⅱ;其余裂缝均由主裂缝分散,宽度较小.最大裂缝宽度达到0.1 mm后,荷载作用下裂缝迅速发展;加载后期,最大裂缝宽度为0.33 mm,这是因为SFRC内含有大量粗骨料,本身属于脆性材料[22],开裂后裂缝位置混凝土连接作用失效,荷载作用下裂缝宽度迅速发展.

G1-UHPC 试件中,表面仅出现1~2 条宽度0.03 mm 的微小裂纹.G2-UHPC 试件中,裂缝最先出现在H2 界面处,而后向两边扩展,最终与边侧长栓钉上方裂缝基本形成贯通主裂缝,这是因为伸缩装置锚固构造形式2中,侧面栓钉长100 mm,荷载作用下伸缩装置有向上移动趋势.试件最大裂缝宽度0.15 mm,主裂缝附近出现多条宽度为0.03 mm 的细小裂缝,加载后期并未出现变长或加宽,这是因为UHPC材料高度的致密性和钢纤维的掺入限制了裂缝的产生和发展[23],同时体现了UHPC 通过增加裂缝数量限制裂缝宽度的发展[24].

两种优化构造下,试件初裂荷载基本相同,为原焊接构造初裂荷载的2.2 倍.根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)[25]和法国UHPC 规范NF P18-710[26]中钢筋混凝土最大裂缝宽度限值规定,一般环境中钢筋混凝土构件在正常使用极限状态下普通混凝土最大裂缝宽度限值为0.2 mm,准永久组合下UHPC 最大裂缝宽度限值为0.2 mm.由图7 可知,在SFRC 最大裂缝宽度达到0.2 mm 的荷载条件下,两种优化构造中UHPC 均未开裂,且试件加载全过程最大裂缝宽度均未达到0.2 mm,这体现出UHPC 材料具有抗拉强度高的优势.

裂缝的开裂特征反映出伸缩装置在混凝土中的锚固性能.结合图6 和图7 可知,Y-SFRC 试件裂缝分布较为分散,数量多且宽,表面裂缝的发展逐渐降低了混凝土对伸缩装置的锚固效果,使得内部锚板不断从混凝土中脱离;而所提出的两种新型锚固构造形式下,UHPC 具有良好的抗裂性能,体现出伸缩装置无现场焊接、直接内埋至UHPC 中时,UHPC 可将其可靠锚固,无拔出风险.

图7 荷载-最大裂缝宽度曲线Fig.7 Load-maximum crack width curves

因此,UHPC 材料用于桥梁伸缩缝锚固区混凝土,可提高结构抗裂性能,有效解决既有伸缩缝结构中使用SFRC强度低、易开裂破损的问题.

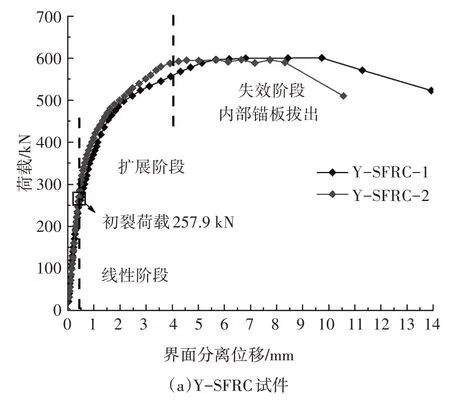

3.3 荷载-界面分离位移

各组试件实测荷载-界面分离位移曲线如图8所示.三组试件受力过程稍有差别:①线性阶段,荷载与界面分离位移呈线性关系,试件刚度基本保持不变.②扩展阶段,对Y-SFRC 试件和G2-UHPC 试件,这一阶段主要伴随着表面裂缝的产生和发展,试件刚度减小;对G1-UHPC 试件,主要体现为型钢-锚板连接焊缝的开裂及扩展.③失效阶段,Y-SFRC 试件中锚板周边混凝土不断剥落,伸缩装置从SFRC中逐渐脱离,SFRC 锚固作用失效;G1-UHPC 试件中界面分离量随焊缝开裂而不断增长,直至焊缝断裂.

由图8(d)可知,荷载作用下,不同试件的界面分离位移变化情况存在差异:低荷载下,G1-UHPC 试件与Y-SFRC 试件界面位移变化基本相同;继续加载,Y-SFRC 试件界面位移发展速率更快.这是因为荷载小于257.9 kN 时,混凝土未产生裂纹,伸缩装置在混凝土中无明显错动、拔出现象,且型钢-锚板连接焊缝完整,界面分离位移主要由侧向型钢的弯曲变形产生.荷载大于257.9 kN 后,Y-SFRC 试件表面裂纹开始不断发展,降低了对伸缩装置的锚固效果,界面位移增长加快;而G1-UHPC 试件中锚板与短栓钉提供剪切作用,协同UHPC 自身高强、高黏结的优异性能,伸缩装置可靠锚固其内,伴随着界面位移不断发展,型钢-锚板连接焊缝处应力集中显著,焊缝自上而下产生裂纹,但结构仍可继续承受荷载作用.因此,UHPC 锚固新构造1 下,结构抗裂性好、锚固能力强、承载力高,可适用于常规桥梁结构.

图8 荷载-界面分离位移曲线Fig.8 Load-interface separation displacement curves

相较于G1-UHPC 试件,G2-UHPC 试件的界面分离位移发展缓慢,表明型钢侧向长栓钉的加设可以很好地限制界面位移的发展,从而提高试件的承载能力.因此,UHPC 锚固新构造2下,结构具有界面位移小、抗裂性能好、承载能力高的特点,在重载车辆通行较多的桥梁结构中,可发挥较大优势.

3.4 应变分析

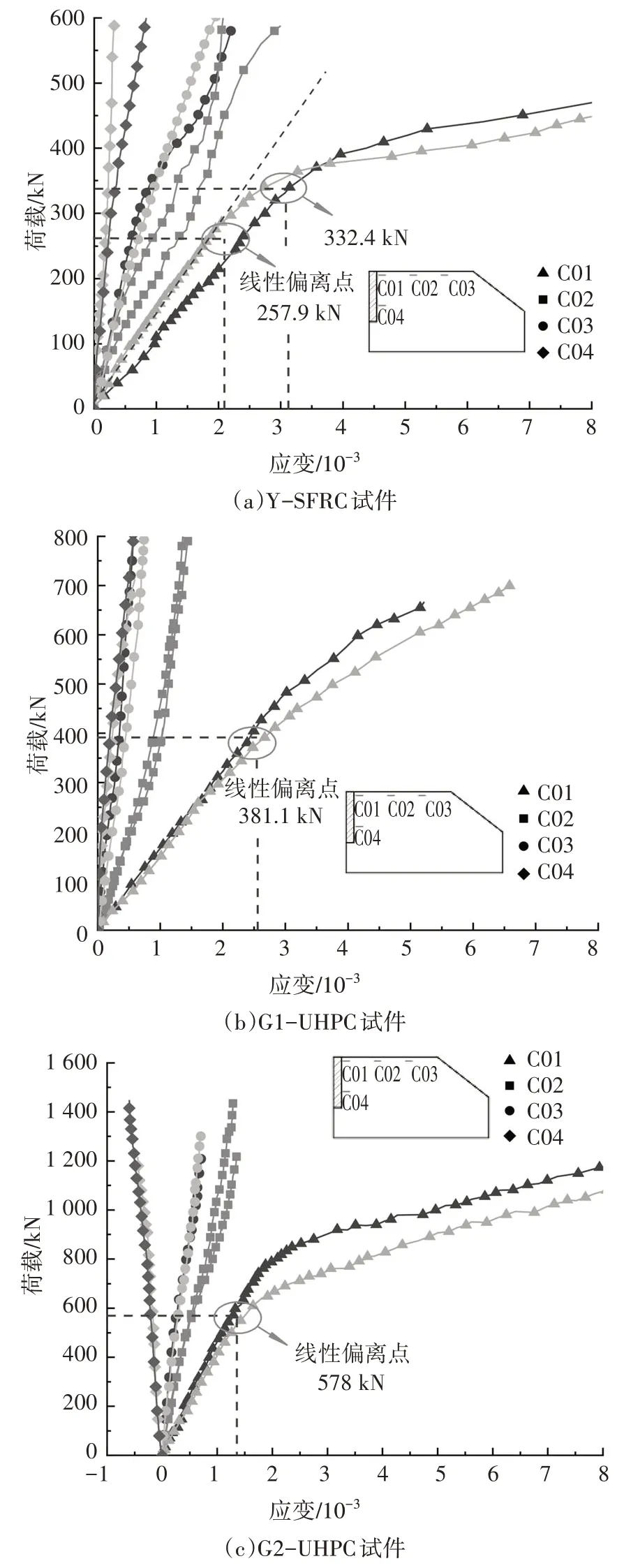

各组试件下,对相同试件的同一位置应变片实测应变取平均值,提取锚板侧面4 个测点位置的应变进行分析,即锚板顶部的水平应变C01、C02 和C03,各测点间距30 mm,以及沿焊缝方向间距30 mm 位置的水平应变C04.绘制各测点荷载-应变曲线如图9(a)~(c)所示.三组试件锚板应变变化规律基本相同:锚板在C01 位置应变最大,离型钢-锚板连接焊缝位置越远,应变越小;C02-C03-C04应变呈线性变化.

图9 荷载-锚板应变数据Fig.9 Load-anchor plate strain data

荷载较小时,锚板各点应变随荷载呈线性变化;当荷载分别达到257.9 kN、381.1 kN 和578 kN 时,各测点应变随荷载变化趋势偏离线性,这与荷载-界面分离位移曲线中的线性偏离点相互对应.

取各组试件锚板C01 处应变分别为 1×10-3、2×10-3、3×10-3、4×10-3、6×10-3、8×10-3下的荷载进行对比分析.相同锚板应变条件下,以Y-SFRC 试件对应荷载数值为基准,对比两种UHPC 锚固构造中锚板应变演变状态.

由图9(d)可直观看出,等应变下,G1-UHPC 试件荷载为Y-SFRC 试件的1.2~1.6 倍;G2-UHPC 试件大幅降低了伸缩装置锚板应变水平,等应变下,荷载为Y-SFRC 试件的2.3~3.3倍.G2-UHPC 试件结构刚度在整个加载过程中远高于Y-SFRC 试件和G1-UHPC试件,这是因为型钢侧向长栓钉的抵抗拉拔作用,加强了伸缩装置与UHPC 的连结,改善了锚板的受力状态.

上述两种UHPC 锚固构造下,试件在刚度、强度及锚固性能方面明显优于原焊接结构;优化伸缩装置结构形式结合UHPC 材料共同使用于桥梁伸缩缝,可解决传统伸缩缝中伸缩装置失效的病害,且现场安装零焊接,施工便捷可靠.

3.5 锚板安装位置容差

考虑到伸缩装置拼接安装时的位置误差,试验中对所提出的伸缩缝锚固构造形式1 设计了三种不同的偏心情况,三种偏心情况下试件破坏形态均为焊缝断裂,且UHPC 表面仅出现1~2 条细微裂缝(宽度小于0.05 mm).

图10 为第二组试件的荷载-界面分离位移曲线,可以看出,偏心状态下试件荷载-界面分离位移曲线基本相似,极限承载能力相差不大,说明UHPC对伸缩装置的黏结锚固能力相对于焊缝断裂极限承载力有较大富余.因此,伸缩装置与预埋钢筋错开布置、现场无焊接条件下,锚固区混凝土对伸缩装置锚固性能可靠时,所提出的锚固构造形式1 试件会发生焊缝断裂破坏,锚板布置是否偏心对结构受力几乎没有影响,安装容差性高,可保证伸缩装置的安装质量,解决既有伸缩缝结构中伸缩缝结构安装现场焊接工艺繁琐的难题.

图10 偏心试件荷载-界面分离位移曲线Fig.10 Load-interface separation displacement curves of eccentric specimens

实际桥梁工程应用中,当锚固区采用UHPC 材料时,可进一步考虑对伸缩缝锚固构造形式1 进行改进设计:1)用抗剪连接短栓钉替代图1(b)中锚板一侧的锚筋;2)在型钢侧向间隔布置栓钉连接件,与焊缝共同分担荷载作用;3)适当减小锚固区UHPC层的浇筑厚度.

优化设计的两种UHPC 伸缩缝锚固构造形式,既适用于中小桥梁单缝式伸缩缝中,又适用于大跨径桥梁的模数式伸缩缝的边梁部位;针对伸缩缝在桥梁结构损坏中占比较高的现状,可考虑用于伸缩缝的修复.

4 结论

针对桥梁伸缩缝安装时焊接工艺繁琐、质量难控、锚固构造易破损的现状,基于UHPC 材料提出了两种施工现场零焊接的伸缩缝锚固构造形式,研究了其基本静力锚固性能,得到以下主要结论:

1)两种优化的伸缩缝锚固结构在刚度、强度及抗裂性能方面明显优于传统伸缩缝锚固结构.其中,优化构造形式1、2 的初裂荷载基本相同,为原焊接构造的2.2 倍,极限承载能力分别为原焊接构造的1.38 倍和2.33 倍.原焊接试件破坏形态为内部锚板拔出,主要由SFRC 的锚固性能和抗裂性能控制;优化构造形式1 下试件破坏形态为型钢-锚板连接焊缝断裂,主要由试件焊缝强度控制;优化构造形式2下试件破坏形态为下方NC 基体开裂,上部伸缩缝结构强度较高.

2)原焊接试件与优化构造形式1 试件的荷载-界面分离位移曲线在线性阶段基本保持一致,但优化构造形式1 试件后期刚度较高,且在限制表面裂缝产生和发展方面有明显优势,可考虑替代传统伸缩缝结构;优化构造形式2 试件中型钢侧向长栓钉的加设较好地限制了界面位移的发展,同时改善焊缝位置的受力情况,使试件整体结构刚度显著提升,可考虑用于矿区等重载车辆通行较多的桥梁结构.

3)三种构造形式下锚板应变变化规律基本相同.锚板顶部靠近焊缝位置处应变最大,离型钢-锚板连接焊缝位置越远,应变越小;相比于焊缝开裂和UHPC表面裂缝发展,混凝土对伸缩装置的锚固作用对试件受力性能的影响为主要因素.

4)优化构造形式1下,试件中UHPC 对伸缩装置的黏结锚固能力相对于焊缝断裂极限承载力有较大富余,当锚固区混凝土对伸缩装置锚固性能可靠时,试件会发生焊缝断裂破坏,锚板安装是否偏心对结构受力几乎没有影响.

5)两种优化方案在提高了伸缩装置的受力性能和锚固性能的同时具有施工便捷、现场零焊接、安装容差性高的优势,为UHPC 材料在桥梁伸缩缝中的应用提供了理论和试验基础,同时为桥梁伸缩装置的优化设计提供参考.此外,试验仅研究了伸缩件与预埋钢筋在无焊接条件下UHPC 对其的锚固性能,为保证工程应用的可靠性,对该新型伸缩缝结构在长期荷载循环作用下的性能研究是下一步工作的重点.