UHPC 矮肋桥面板抗弯性能研究

邵旭东,邵宗暄,怀臣子,曹君辉,李冲

(1.湖南大学土木工程学院,湖南长沙 410082;2.黄河勘测规划设计研究院有限公司,河南郑州 450003)

钢-混凝土组合桥梁由于可以充分利用混凝土受压、钢材受拉的材料特性,降低了结构自重;且以厂内预制钢梁和混凝土板、现场浇筑湿接缝的形式,提高了施工速度,因而在桥梁结构中被广泛应用[1].但由于混凝土抗拉强度较低,普通混凝土桥面板在局部高拉应力区存在开裂风险,容易造成钢筋锈蚀、结构刚度降低等问题,影响结构的耐久性[2];且对于一般的大跨径桥梁结构,混凝土板的厚度往往在25 cm以上[3],增加了结构整体自重.

超高性能混凝土(Ultra-high Performance Con⁃crete,UHPC)由于特定的颗粒级配和钢纤维的掺入,抗拉强度相较于普通混凝土具有较大的提高(往往大于5 MPa)[4-5];且由于内部结构致密,孔隙较少,在抗氯离子侵蚀、抗冻融循环等耐久性能方面具有较大优势[6],可应用于桥面板中,从而减小面板厚度、降低开裂风险.

国内外学者对于UHPC 桥面板的结构形式和抗弯性能等方面开展了相应研究.Qi 等[7]对比了钢-UHPC 组合梁和钢-普通混凝土组合梁的负弯矩抗弯性能,结果表明由于UHPC 较强的抗拉性能和钢纤维的桥接作用,钢-UHPC 组合梁的刚度和抗裂能力明显提高.Wang 等[8]研究了不同钢纤维类型(直线型纤维和端钩型纤维)UHPC矩形桥面板的静力与疲劳抗弯性能,结果表明UHPC 矩形桥面板厚度可降低为17 cm,端钩型纤维的掺入可提高结构的开裂应力和承载能力,UHPC 在拉应力幅5.7 MPa 的疲劳荷载作用下,能承受900 万次循环且承载能力没有明显降低.

Shao等[9]将薄层UHPC 与正交异性钢桥面组合,形成钢-UHPC 组合桥面体系,提高了钢桥面的局部刚度,解决了钢桥面普遍的疲劳开裂与铺装层破损等病害.Luo 等[10]针对该结构进行正交试验,考虑栓钉间距、配筋率和保护层厚度的影响,得到其裂缝发展规律并提出裂缝宽度计算方法.

Aaleti 等[11]提出具有纵横向加劲肋的UHPC 华夫桥面板,通过静力和疲劳试验对结构的关键尺寸、接缝类型和设计方法给出建议.邵旭东等[12]对配筋UHPC华夫板的纵向抗弯性能进行研究,结果表明配筋率、钢筋直径和纤维的直径与长度对UHPC 的初裂应力影响不大,正弯矩作用下端钩型纤维构件的初裂应力高于直线型纤维构件约83%.李立峰等[13]、Yoo 等[14]对不同截面形式UHPC 构件的抗弯性能进行分析,并提出了对应的抗弯承载力计算公式.

作者所在课题组提出钢-UHPC 矮肋桥面板新结构,仅设置纵向加劲肋,并取消桥面板内部箍筋和纵肋底部受拉钢筋,通过在纵肋下预埋钢板条提高结构抗弯性能,钢板条和UHPC 纵肋通过长栓钉连接.相较于UHPC 矩形板,UHPC 矮肋板挖空中性轴附近的UHPC,可提高结构的受力效率.并根据短边受力的原则,取消了原UHPC 华夫板横向加劲肋,研究表明,取消非受力边处加劲肋对结构的抗弯性能影响不大,从而进一步降低结构自重[15].采用钢板作为配筋方式,可增加UHPC 纵肋内部空间,有利于钢纤维流动,且避免箍筋弯起、绑扎工序,施工更加方便.Wang等[16]基于自锚式悬索桥对该桥面板进行了初步的抗弯和抗剪试验,获得结构基本的弯曲受力性能,并验证了长栓钉(180 mm)可以满足UHPC 纵肋竖向抗剪需求,结构最终发生抗弯破坏.

然而,现有研究仅针对一种UHPC 矮肋板尺寸方案,且应用于自锚式悬索桥中.对于不同几何尺寸和配筋率的UHPC 矮肋板抗弯性能,包括其抗裂性能与承载能力,均没有相关研究.本文基于多跨大跨连续梁提出两种不同尺寸的UHPC 矮肋板(平均厚度分别为16 cm 和14 cm),配筋率分别为现有方案[16]的1.05和0.72倍.该方案是否能够满足多跨大跨连续梁的受力要求,仍需要进一步计算与试验验证.另外,现有研究缺少对UHPC矮肋板各设计参数的分析.本文基于四点弯曲试验与结构极限弯矩计算公式,获得UHPC强度、钢板厚度、桥面板几何尺寸等参数对结构抗弯性能的影响,以获得更优化的结构设计方案.

1 工程概况与结构方案设计

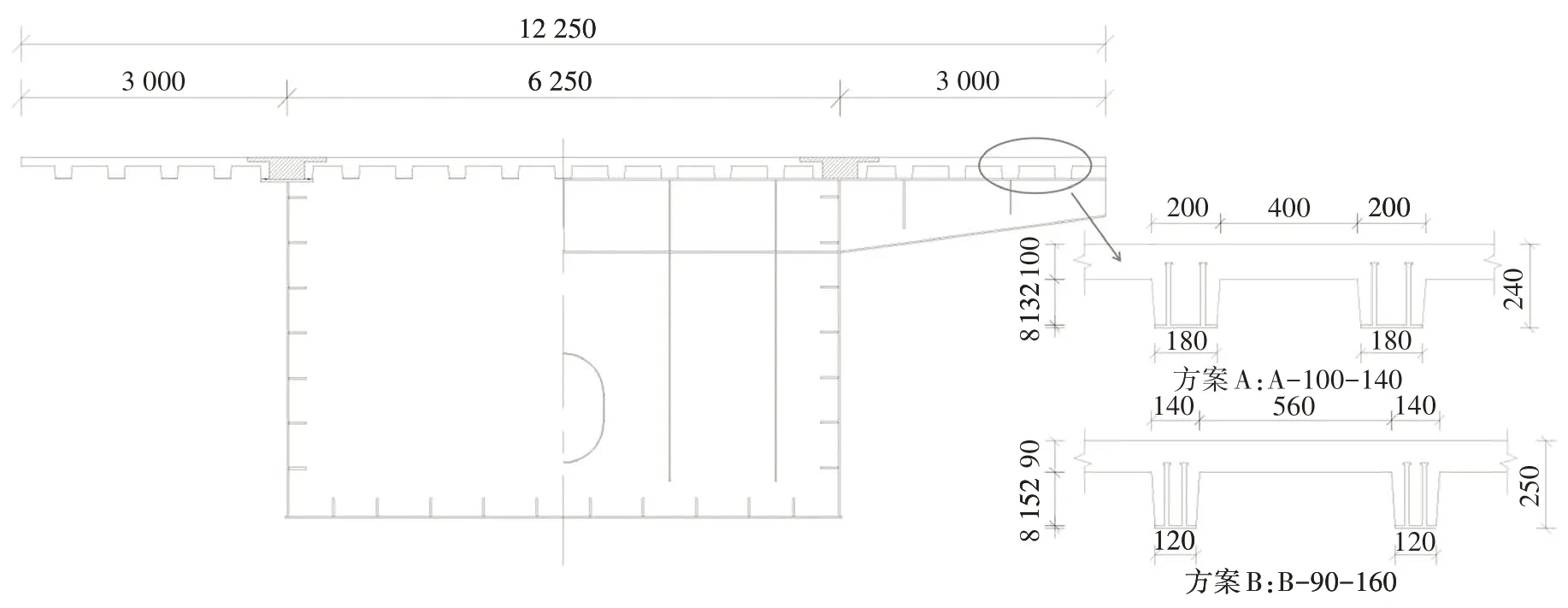

在建山东滨州黄河大桥为多跨大跨连续混合梁结构,跨径布置为(85+165+190×4+110)m,七跨全长1 120 m,桥宽12.25 m,采用单向单室截面.传统大跨径连续梁可采用预应力混凝土结构或钢-混凝土混合结构,预应力混凝土结构自重较大且由于收缩徐变等因素,容易发生跨中过度下挠、箱梁梁体开裂等病害,一般采取优化预应力设计、提高施工质量、预留备用预应力管道等方式控制[17].为降低结构自重,避免上述病害,滨州黄河大桥中间五跨的跨中部分使用钢-UHPC 组合梁(最大跨径60 m),其中桥面板采用UHPC矮肋桥面板,其余部分采用C55预应力混凝土结构,两者通过钢-混结合段进行连接,桥型布置如图1所示,钢-UHPC组合梁横截面如图2所示.

图1 桥型布置图(单位:m)Fig.1 Layout of the bridge(unit:m)

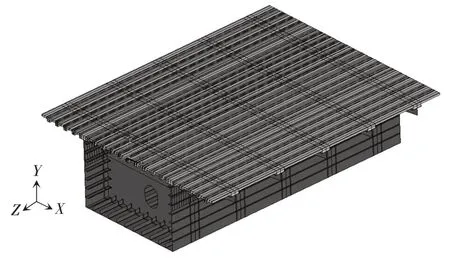

图2 钢-UHPC组合结构横断面图(单位:mm)Fig.2 The cross section of steel-UHPC composite structure(unit:mm)

UHPC矮肋桥面板由顶板、纵向加劲肋和肋底钢板组成.针对滨州黄河大桥提出两种UHPC 矮肋板方案,桥面板的顶板分别为100 mm 和90 mm,为了便于脱模将纵肋设计为梯形,顶部宽度比底部宽度多20 mm.纵肋底部预埋8 mm厚钢板条,每个钢板条上焊接两列直径为13 mm、高度为180 mm 的栓钉,纵向以间距150 mm 进行布置,一方面使得钢板条和纵肋连接为整体,另一方面作为竖向配筋,提高UHPC矮肋板的抗剪能力.底部钢板条和其上长栓钉可代替传统配筋华夫板或矮肋板中纵肋内部的纵向受拉钢筋和箍筋,增加纵肋内部UHPC 的流动空间,有利于钢纤维的流动;且避免了箍筋弯起、绑扎过程,简化了施工工序.

本文提出两种UHPC 矮肋板:方案A(A-100-140)和方案B(B-90-160),其细部几何尺寸如表1所示.以A-100-140 为例,100 指桥面板顶板高度,140指纵肋高度.

表1 桥面板细部几何尺寸表Tab.1 Dimensional details of deck panel mm

图3 为结构三维布置与配筋图,为表述直观,未示出钢梁腹板与横隔板全高.可以看出,UHPC 矮肋板的顶板内共配置三层钢筋,其中顶底部分别设置一层横向钢筋以抵抗顶板在荷载作用下的横向正负弯矩,钢筋直径为10 mm,保护层厚度均为20 mm;另设置一层直径为16 mm 的纵向钢筋以承受可能出现的顶部拉应力.法国规范NF P 18-710[18]规定,为保证纤维流动的连续性,两层钢筋之间的净距不能小于1.5 倍的钢纤维直径与1.5 倍的钢筋公称直径,本文所述的UHPC 矮肋板钢纤维直径为13 mm,因此,两层横向钢筋之间的净距不能小于19.5 mm.综合考虑保护层厚度和钢纤维流动的要求,两种方案顶板厚度分别设置为100 mm和90 mm.

图3 UHPC矮肋桥面板构造图(单位:mm)Fig.3 Details of the UHPC lowly-ribbed deck panel(unit:mm)

钢-UHPC 组合梁的横隔板标准间距为3 m,在下部钢箱梁的腹板上翼缘板、横隔板上翼缘板处分别设置接缝,如图3 所示.UHPC 桥面板可在工厂预制,运输至现场后吊装放置在钢梁横隔板上,最后浇筑接缝使得桥面板和钢梁共同受力.由于湿接缝处存在纤维不连续现象,且在局部车辆荷载作用下为高拉应力区,因此将接缝设置为T 形,使接缝处新旧UHPC界面位置转移到拉应力较小区域.

考虑纵横向接缝后,方案A 和方案B的UHPC矮肋板平均板厚分别为16.4 cm 和14.3 cm.对于大跨径钢-混组合结构,普通混凝土桥面板厚度往往高于25 cm[2-3],如武汉二七长江大桥引桥(板厚28~45 cm)[19]、九堡大桥引桥(板厚25~30 cm)[20]、沾化—临淄公路黄河大桥(板厚28~45 cm)[21].相较于普通混凝土桥面板(以25 cm 为例),自重分别降低34%与43%,因此UHPC 矮肋板可降低结构自重和起吊重量.

另一方面,普通混凝土桥面板为了避免收缩徐变效应的影响,往往在桥面板预制完成后,需要存放多月[22].而UHPC 材料在经过高温蒸养(90 ℃)48 h后收缩几乎为零,徐变系数仅为0.2,且能够达到相应28 d自然养护强度[2],因此UHPC矮肋板受收缩徐变的影响较小,且适用于装配化施工,可提高施工速度.

2 钢-UHPC矮肋桥面板受力性能计算

2.1 整体计算

首先使用Midas Civil 软件建立全桥空间杆系模型,考虑了悬臂施工过程、恒载、预应力、汽车荷载、梯度温度、支座沉降、收缩徐变等效应,并根据《公路桥涵设计通用规范》(JTG D60—2015)[23]对各种荷载工况进行组合,模型假定为线弹性,材料参数如表2所示,最终得到频遇组合下UHPC 层的应力如图4所示.由于钢-UHPC 组合梁位于结构跨中,因此在第一体系受力作用下,UHPC 层处于受压状态,模型中单元的材料为钢材,换算弹性模量后UHPC 层实际压应力约为13.9 MPa.车辆荷载作用下结构正、负挠度之和为220 mm,小于规范[23]的许用值L/600(317 mm,其中L为计算跨径).因此整体有限元分析表明,钢-UHPC组合梁在第一体系受力下是可行的.

图4 桥面板应力图Fig.4 Stress of the deck slab

表2 Midas模型中的材料参数Tab.2 Material properties of model in Midas

2.2 局部计算

由于桥面板受力体现出较大的局部性,因此使用ANSYS 有限元分析软件建立局部有限元模型,对结构在车辆荷载作用下的受力情况进行分析.

2.2.1 模型建立

选取5 个横隔板间距建立节段有限元模型,如图5 所示.其中,UHPC 桥面板采用Solid 185 实体单元模拟;钢梁和纵肋底部钢板条均采用Shell 63壳单元模拟;考虑栓钉的滑移效应,在桥面板纵肋和湿接缝的栓钉位置处分别建立Combin 14弹簧单元.模型中各材料按照线性计算,材料特性如表2 所示.对于模型两端截面的节点,约束其纵横向自由度和绕竖、横轴转动的自由度来模拟相邻梁段对结构的约束作用.

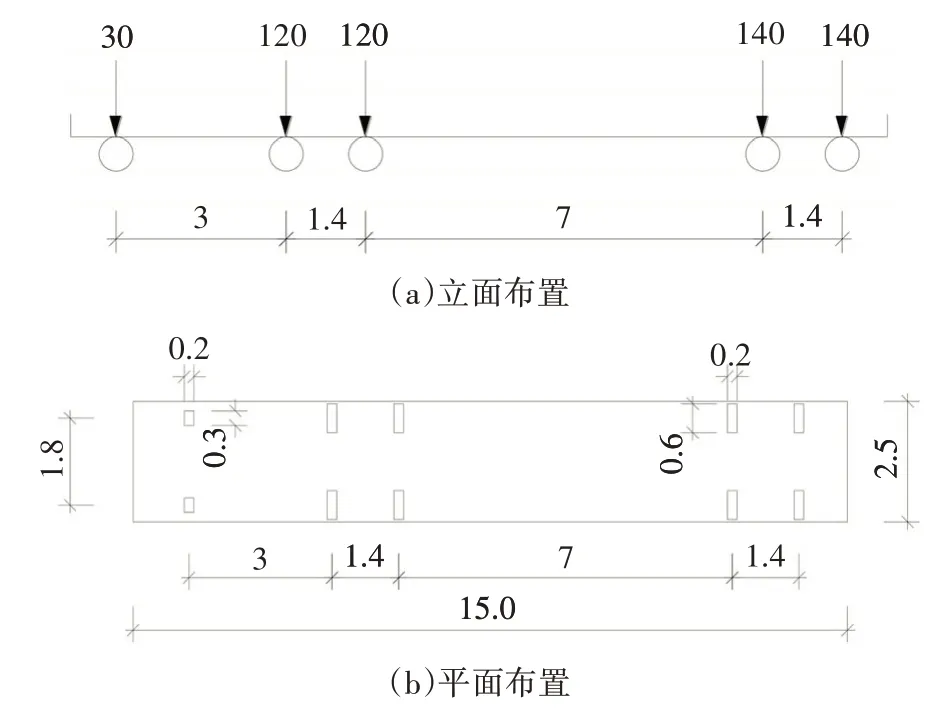

图5 ANSYS节段模型示意图Fig.5 ANSYS segmental finite element model

2.2.2 荷载形式和布置工况

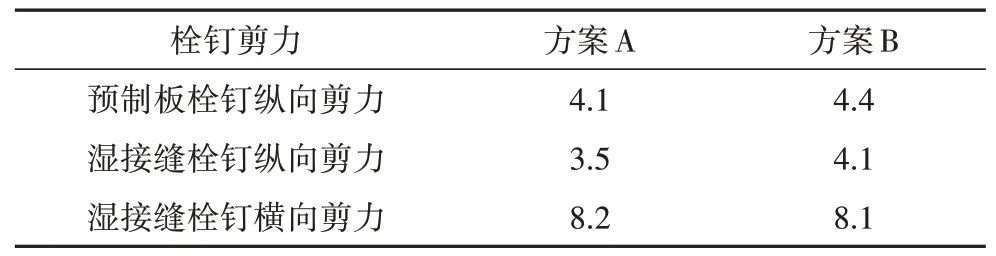

静载车荷载大小和形式参照《公路桥涵设计通用规范》(JTG D60—2015)[23]并考虑0.3倍冲击系数,见图6.车辆荷载横向沿一边布置7 个工况,间距600 mm(一个纵肋间距),覆盖横向半桥宽;纵向设置8个工况,模拟车辆跑过第3 跨横隔板,作用范围为一个横隔板间距.

图6 车辆荷载示意图(几何尺寸单位:m;荷载单位:kN)Fig.6 Layout of the vehicle load(dimension unit:m;load unit:kN)

2.2.3 计算结果

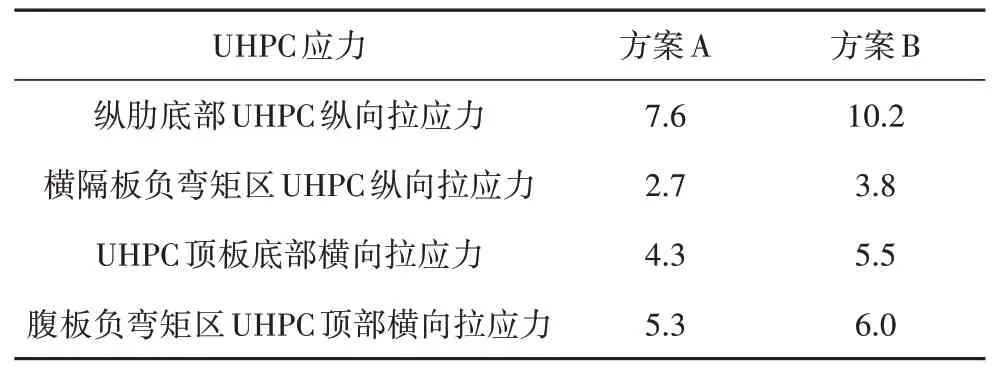

由于钢-UHPC 组合梁设置在连续梁各跨的跨中部位,UHPC矮肋板在整体荷载作用下主要承受压应力;而在局部车轮荷载作用下,UHPC纵肋底部、横隔板负弯矩区会产生较大纵向应力;UHPC顶板底部和腹板负弯矩区会产生较大横向应力.通过有限元模型得到上述关键应力计算结果如图7、表3 和表4所示.可以发现方案A在车辆荷载作用下,最大纵向拉应力出现在纵肋底部,为7.6 MPa;横向最大拉应力出现在顶面,为5.33 MPa.而方案B 由于平均板厚和钢板面积均较小,UHPC 拉应力相对更大,最大纵向拉应力和横向拉应力分别为10.2 MPa 和6.0 MPa.两种方案预制板内栓钉和湿接缝内栓钉剪力均处于较低水平,根据研究,UHPC 中ϕ13 栓钉的抗剪能力大于60 kN[24],因此栓钉受力满足要求.

表4 栓钉剪力结果表Tab.4 Shearing force of headed studs kN

图7 UHPC矮肋板底部拉应力(单位:MPa)Fig.7 Bottom stress of UHPC lowly ribbed deck slab(unit:MPa)

根据表3可知,除了UHPC 纵肋底部的纵向拉应力,其余部位应力均小于材料的抗拉强度.结合多跨连续梁整体计算结果,将局部计算结果作为最不利情况.UHPC 矮肋板的配筋形式为钢板条,且现行规范中并没有合适的验算标准,参考以往UHPC-钢桥面组合结构的研究[2,9-10],对两种方案进行正弯矩抗弯试验,以验证结构的可行性.

表3 车轮荷载下UHPC应力结果表Tab.3 Stress result of UHPC under vehicle load MPa

3 纵向抗弯试验

3.1 试验设计及材料特性

为了研究滨州黄河大桥UHPC 矮肋板的抗弯性能和可行性,以两种方案尺寸分别制作1 根条带试件,由于横隔板间距为3.0 m,故设置试件计算跨径3.0 m,总跨径长3.2 m.采用四点加载模式,纯弯段长度1.0 m.试件几何尺寸与钢筋布置如图8所示.

图8 试件配筋与横断面图(单位:mm)Fig.8 Reinforcement arrangement and cross section(unit:mm)

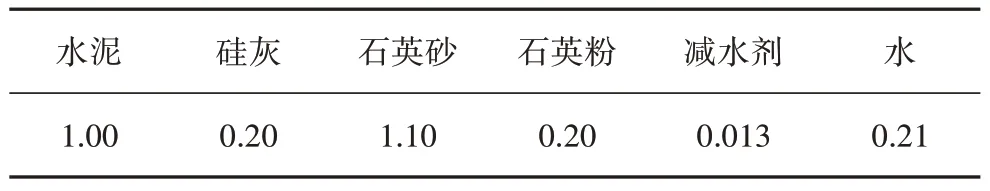

本文所用UHPC 材料基体配合比如表5 所示.UHPC 材料水胶比为0.175,其中胶凝材料指水泥和硅灰.采用抗拉强度为1 900 MPa、直径0.2 mm、长度13 mm 的直线型钢纤维,体积掺量2%.UHPC 顶板采用HRB400 热轧螺纹钢筋,肋底钢板为常用Q345qC钢.试件采用90 ℃蒸汽养护,养护时间为2 d.

表5 UHPC材料基体配合比Tab.5 Composition ratio of UHPC matrix

依据《活性粉末混凝土》(GB/T 31387—2015)[25]对UHPC 材料的性能进行试验,获得立方体抗压强度、弹性模量及抗折强度等关键材性数据,试验结果如表6所示.

表6 UHPC材料性能Tab.6 Material properties of UHPC

3.2 加载及测试方案

如图9 所示,本次试验采用四点弯曲加载方式,使用MTS 通过分配梁加载,量程50 t,纯弯段长度1 m.试验加载采用单调分级加载,加载初期按照每级5 kN 加载,在发现裂缝后调整为每级10 kN,当底部钢板屈服后,梁进入明显非线性阶段,改为位移控制,直到试件破坏.

本次试验主要关注试件裂缝萌生与发展模式、竖向位移、试件纵向应变、试验荷载等,因此在纯弯段沿试件纵向布置3 列应变片,关键测点位置如图9所示;在跨中位置处底部布置1 个位移计,两侧支座处分别布置1 个位移计,以获得试件的跨中挠度.试验过程中,利用裂缝观测仪测量每次加载后关键裂缝的宽度,并用笔描绘裂缝发展情况.

图9 加载模式与测点布置示意图(单位:mm)Fig.9 Load pattern and instrumentation plan(unit:mm)

3.3 荷载-位移曲线

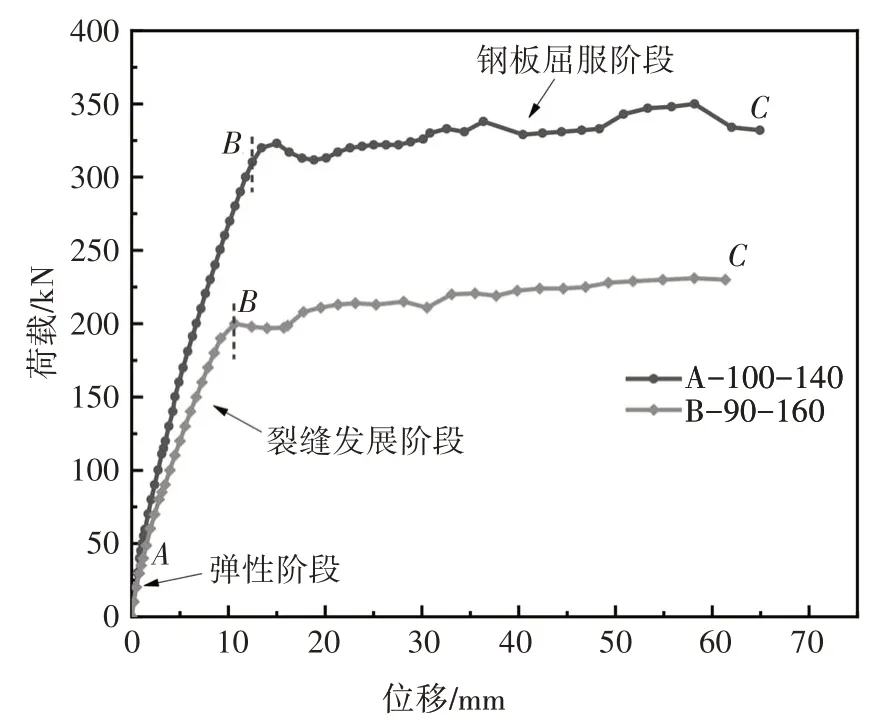

试件从加载到破坏的荷载-跨中位移曲线如图10 所示.可以看出,两个试件的曲线均可分为3 个阶段,以试件A-100-140 为例,详细介绍3 个阶段试件破坏过程.

图10 跨中荷载-位移曲线Fig.10 Load-deflection curve of the midspan

1)线弹性阶段(0A段)

试验初期,试件仍处于线弹性阶段,跨中挠度和各测点应变随着荷载增加而线性增加,UHPC层表面应变均小于150 με,并无肉眼可见裂缝.

2)裂缝萌生和发展阶段(AB段)

当试验荷载达到55 kN 时,跨中截面弯矩为27.5 kN·m,UHPC 矮肋板底部出现宽度约0.01 mm的细微裂纹,梁体刚度开始降低.随着荷载增加,纯弯段各处裂缝开始萌生并发展,但由于UHPC 内部钢纤维的桥接作用和底部钢板条的存在,裂缝发展较为缓慢,裂缝宽度随荷载基本呈线性增长.

3)钢板屈服阶段(BC段)

当试验荷载达到310 kN 时,UHPC 矮肋板底部钢板条开始屈服,此时裂缝宽度约为0.25 mm.后裂缝进入急速发展阶段,转换为位移加载,试件侧面不断掉落UHPC 粉末,且伴随钢纤维拔出的声音.钢板应变迅速达到0.01,继续加载直到上翼缘板顶面出现受压裂缝,认为试件破坏,破坏形式如图11所示.

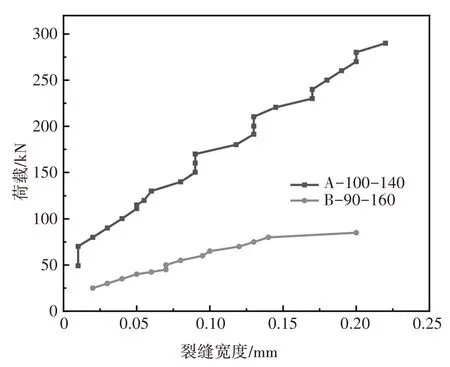

3.4 裂缝发展特征

在试验过程中,密切关注裂缝宽度0.20 mm以下时,试件裂缝发展和分布的情况,使用裂缝观测仪测量裂缝宽度,并记录裂缝位置,两个试件最大裂缝宽度发展过程如图12所示.

图12 荷载-最大裂缝宽度图Fig.12 Load-maximum crack width curve

在加载过程中,裂缝首先出现在钢板焊接栓钉的截面,当纯弯段内各个栓钉位置截面均出现裂缝后,在上述裂缝周围再次产生新的细微裂缝,而在相邻栓钉之间并未出现可见裂缝.结合钢板和长栓钉的特性,认为此种现象是由长栓钉对UHPC 截面的削弱作用导致.

文献[26]表明,当UHPC 中的裂缝宽度小于0.05 mm 时,UHPC 的耐久性不会受到影响.结合钢桥面-UHPC 组合结构的研究基础[2,12,27],本文将UHPC 的开裂荷载定义为裂缝宽度达到0.05 mm 时的荷载,并使用由此换算出的开裂应力作为UHPC矮肋板抗裂能力的评判标准.

采取换算截面法计算得到方案A 和方案B 的开裂应力分别为16.8 MPa 和15.6 MPa.根据第二节实桥计算结果,两种方案的安全系数分别为2.2 和1.5,验证了两种方案的可行性.

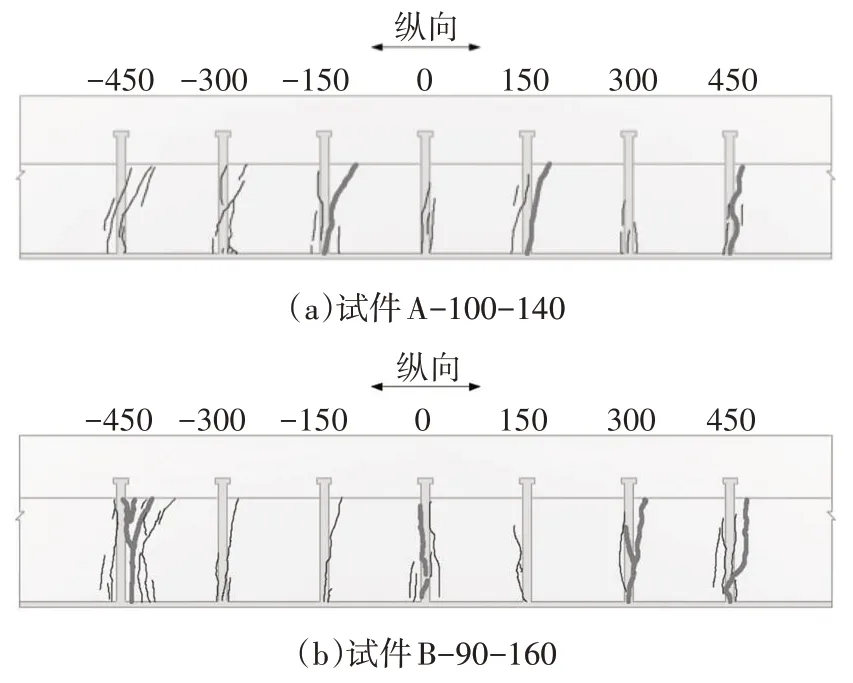

在最大裂缝宽度达到0.2 mm 之前,裂缝宽度随荷载增加几乎呈线性变化,主要是由于肋底钢板的限制和钢纤维的桥接作用.当裂缝超过0.2 mm后,肋底钢板很快达到屈服应变,随后裂缝宽度迅速增加.伴随钢纤维拔出的声音,试件形成一条主裂缝,说明肋底钢板的设置能够有效限制裂缝的发展.两个试件的裂缝分布如图13所示.

图13 裂缝分布图(单位:mm)Fig.13 Crack pattern(unit:mm)

3.5 荷载-应变响应

试验中测量纯弯段UHPC 沿截面高度方向的应变和钢板应变,并绘制两根试件在竖向荷载作用下,跨中截面沿高度方向的应变分布情况如图14 所示.其中负值代表受压,正值代表受拉.

图14 荷载-应变响应图Fig.14 Load-strain response curve

可以发现,在加载初期,截面的应变呈线性变化,满足平截面假定;随着荷载增加,结构中性轴上升,底部UHPC 出现裂缝,使得底部应变发生突变,UHPC 开裂位置处应变片失效,但总体UHPC 应变和底部钢板应变沿高度方向仍满足线性分布;当钢板屈服后,结构抗弯刚度几乎为零,钢板应变片迅速增加,直至试件破坏失效.

4 抗弯承载能力

UHPC材料由于钢纤维的桥接作用,表现出较高的抗拉强度和应变硬化特性,因此在抗弯承载力计算中一般需考虑UHPC 材料抗拉强度的贡献.本节基于UHPC 设计规范对UHPC 矮肋板抗弯承载力的计算进行讨论,并对关键设计参数进行分析.

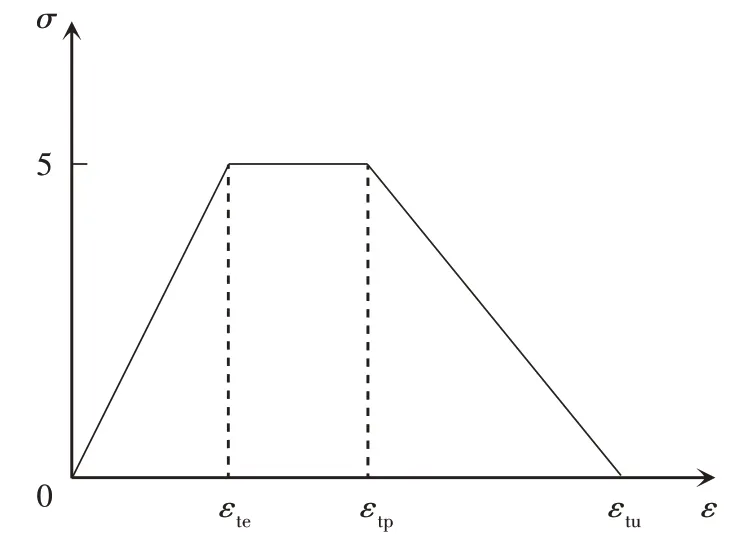

4.1 澳大利亚UHPC设计规范[28]

在澳大利亚UHPC 设计规范中,UHPC 受拉本构曲线采用三折线模型,如图15 所示.其中,弹性段极限应变εte、硬化段极限应变εtp和下降段极限应变εtu的值分别为0.000 1、0.005 和0.01,当UHPC 拉应变超过0.01 时认为结构破坏,其抗拉强度取为定值5 MPa.

图15 UHPC受拉本构曲线(澳大利亚规范)Fig.15 UHPC tensile constitutive curve(Australian specification)

UHPC受压本构曲线也取为三折线模型,对应弹性极限应变、硬化段计算应变和下降段极限应变分别为fc/Ec、0.004 和0.007.在试验过程中钢板应变在其屈服后迅速上升,达到0.01,其后顶面出现受压裂缝.根据《混凝土结构设计规范》(GB 50010—2010)[29],受拉钢筋的极限拉应变取0.01,而本结构中钢板替代底部受拉钢筋承受弯矩,因此认为底部钢板拉应变达到0.01 时的弯矩为结构抗弯承载能力.在此过程中,UHPC 的顶部平均压应变均小于UHPC 受压峰值应变(fc/Ec≈3 200 με),故认为在计算中UHPC受压应力-应变关系保持为线性.

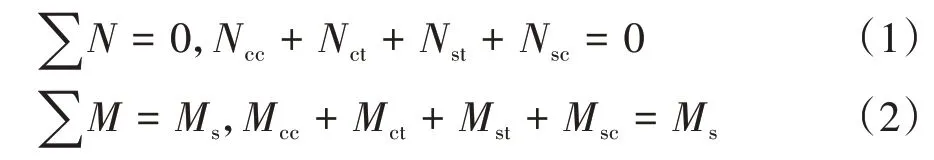

结构极限弯矩计算模式如图16所示,σcc为矮肋板顶面UHPC 压应力,σsc为受压区钢筋应力,σct为未开裂截面矮肋板底面UHPC 拉应力,σst为钢板应力,ft为UHPC 抗拉强度;b为UHPC 顶板宽度,x为结构受压区高度,bw为纵肋底部宽度;ycc、yct、ysc和yst分别为轴力Ncc、Nct、Nsc和Nst距中性轴的距离;yct1为未开裂UHPC 的高度,yct2为开裂UHPC 的高度,ϕ为截面曲率.

通过轴力与弯矩平衡方程[式(1)和式(2)],可求得不同荷载作用下UHPC 矮肋板的受压区高度、轴力和弯矩.

式中:Ncc和Nct分别为UHPC 在受压区和受拉区的轴力;Nsc和Nst分别为受压区钢筋和受拉区钢板的轴力,上述轴力通过应力在作用面积下的积分求得.而Mcc、Mct、Msc和Mst分别为对应轴力产生的弯矩,其值可通过对应轴力乘以力臂求得.

4.2 计算结果讨论

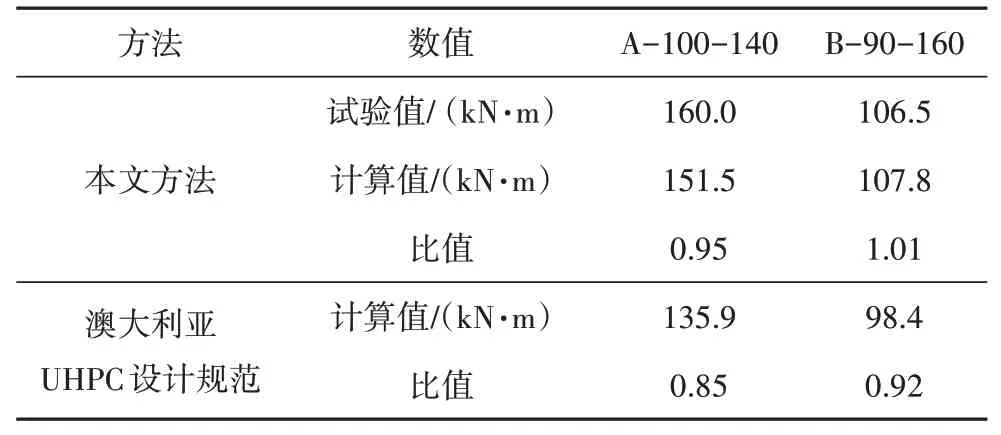

采用澳大利亚UHPC 设计规范计算得到的结果如表7所示.此外,本文结合图16与平衡方程,采用截面非线性方法计算得到UHPC矮肋板极限弯矩,以表征结构的抗弯承载力.其中UHPC 受拉本构模型采用澳大利亚UHPC 设计指南推荐的三折线模型,但对于UHPC 本构曲线采用实际材料特性,计算结果也列于表7 中.可以看出,采用澳大利亚UHPC 设计规范计算得到的弯矩较为保守.当采用截面非线性方法,并考虑实际材料特性时,可以较为准确地计算结构极限弯矩,预测极限弯矩计算值与试验值之比分别为0.95和1.01.

表7 结构极限弯矩计算结果表Tab.7 Calculation result of ultimate moment

图16 计算模式图Fig.16 Calculation pattern

基于上述计算方法,以滨州黄河大桥实际UHPC桥面板设计方案(A-100-140)为基础,研究UHPC 抗拉强度(7/8/9 MPa)和钢板高度(8/9/10 mm)对极限弯矩的影响程度.

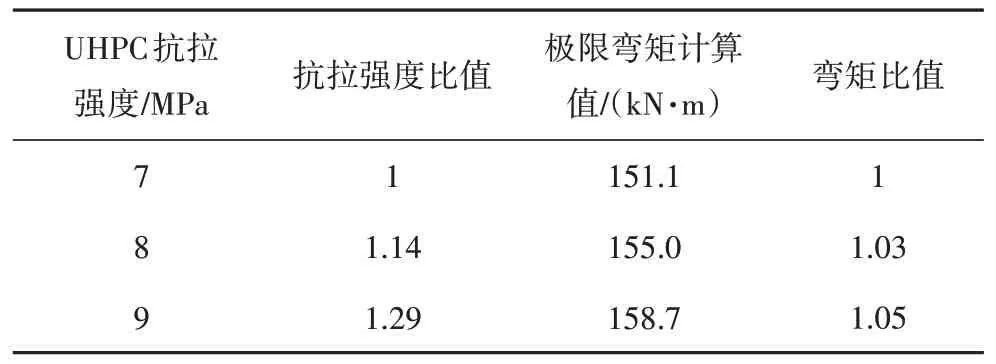

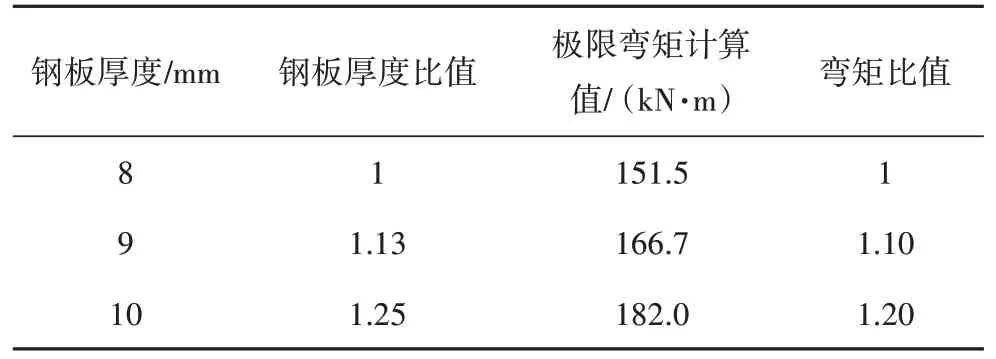

如表8 和表9 所示,在原型A-100-140 的基础上,每个表均仅改变单个因素的值,以考查不同参数的影响.可知,当UHPC 的抗拉强度从7 MPa 提升至8 MPa 时(14%),计算极限弯矩仅提高了约3%,说明UHPC 的抗拉强度对极限弯矩影响不大.钢板为影响UHPC 矮肋板极限弯矩的重要因素,当钢板厚度增加13%时,极限弯矩增加约10%.因此,增加钢板厚度是提高UHPC 矮肋的承载能力的有效方法.

表8 UHPC抗拉强度的影响Tab.8 The influence of UHPC tensile strength

表9 钢板厚度的影响Tab.9 The influence of steel plate thickness

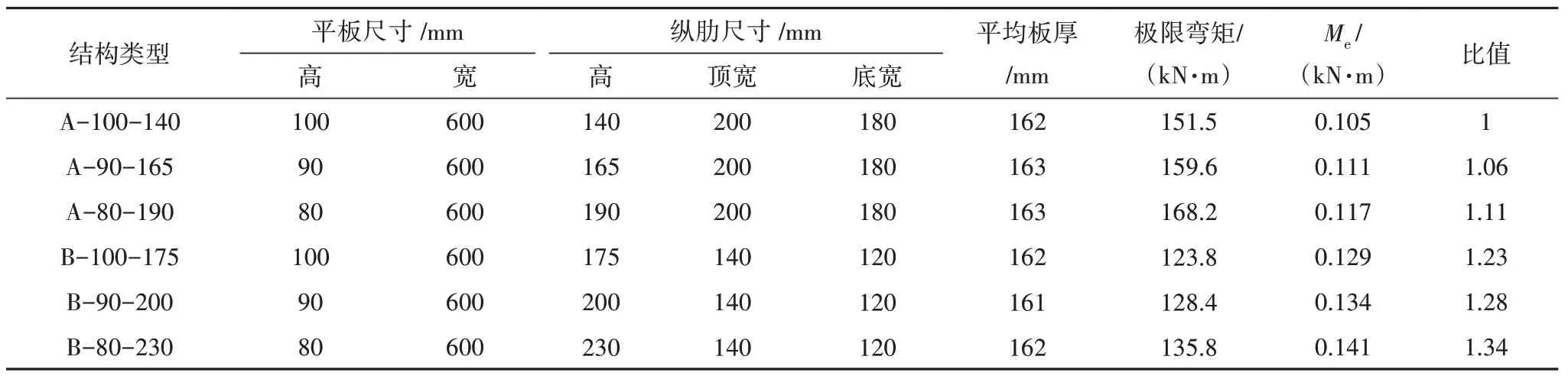

桥面板的几何尺寸也会对结构的抗弯承载能力造成影响.据前所述,考虑横向钢筋净距的要求,矮肋板的顶板厚度不得小于80 mm.本文基于方案A(宽肋)和方案B(窄肋),在桥面板平均厚度相似(约16 cm)的基础上,减少顶板厚度并增加纵肋高度,对UHPC矮肋桥面板的肋高、顶板高度和肋宽进行参数分析,得到表10 中的不同结构类型.利用本文中的抗弯承载能力计算方法,研究桥面板几何尺寸对结构极限能力的影响.不同尺寸的桥面板以X-H1-H2命名,其中X 表示按照肋宽划分的不同设计方案(A代表纵肋底部宽度为180 mm,B 代表纵肋底部宽度为120 mm),H1为顶板厚度,H2为纵肋高度,所有桥面板纵肋间距均为600 mm.

表10 不同几何尺寸矮肋板极限弯矩计算结果Tab.10 Calculation result of ultimate bending moment of UHPC lowly ribbed deck panel with different dimensions

由表10 可以发现,两种方案随着纵肋高度的增加,结构极限弯矩均有较大提高,且当纵肋高度增加时,横向湿接缝的惯性矩增大,有利于湿接缝处受力.

由相同顶板厚度的A、B 方案抗弯承载力可知,虽然方案B 的纵肋较高,但由于其钢板宽度降低,B方案的承载力仍低于A 方案.为研究纵肋宽度对结构抗弯性能的影响,定义单位钢板面积UHPC 矮肋板承载能力Me来评价不同肋宽方案的受力效率,如式(3)所示.方案B(窄肋)的单位钢板面积UHPC 矮肋板承载能力均高于方案A(宽肋),相同顶板厚度下方案B 的单位承载能力比方案A 高出约20%.因此,在平均厚度相似的基础上,窄而高的纵肋设计方案为更好的选择.

式中:Mcal表示计算极限弯矩;As表示钢板面积.

5 结论

1)基于大跨连续梁提出两种UHPC 矮肋板方案,为避免纵肋内部钢筋对钢纤维流动产生不利影响,取消纵肋底部受拉钢筋和内部箍筋,在纵肋底部预埋钢板条,并设置长栓钉将钢板条和UHPC 连接成整体.两种方案的平均板厚分别为16.4 cm 和14.3 cm,与现有工程常用普通混凝土板(25 cm)相比,可降低桥面板自重30%以上.

2)四点弯曲试验表明UHPC 矮肋板受力可分为3 个阶段:线弹性阶段、裂缝发展阶段和钢板屈服阶段.在钢板屈服前,结构裂缝宽度呈线性增长,结构刚度并没有出现明显降低,说明钢板可以有效限制裂缝的发展.裂缝在焊接栓钉的位置发展,相邻栓钉截面之间并未出现可见裂缝,主要是由于长栓钉对UHPC 截面的削弱作用导致.钢板屈服后,裂缝宽度迅速增加,顶面出现轻微受压裂缝,认为试件破坏.

3)有限元计算表明在第一体系作用下,UHPC主要承受压应力;在局部车轮荷载作用下,两种方案UHPC 矮肋板最大拉应力位于纵肋底面,分别为7.6 MPa 和10.2 MPa.而试验中结构开裂应力分别为16.8 MPa 和15.6 MPa,验证了两种方案能够满足实际工程需求.

4)结合UHPC 规范对结构极限弯矩进行验算,结果表明,当使用截面非线性方法并采用实际UHPC 材性参数时,可以较为准确地预测UHPC 矮肋板的极限弯矩,计算值和试验值之比分别为0.95 和1.01.

5)通过参数分析发现UHPC 抗拉强度对结构极限弯矩的影响不大,当钢板厚度增加13%时,UHPC矮肋板极限弯矩增加约10%,窄而高的纵向加劲肋具有更高的受力效率.