造粒斗提机频繁跳车原因分析及改造措施

高 翔

(海洋石油富岛有限公司 海南东方 572600)

海洋石油富岛有限公司二期化肥装置设计生产规模为年产450 kt合成氨和800 kt尿素,于2003年9月底正式建成并投产,尿素造粒系统采用挪威海德鲁公司的大颗粒流化床造粒技术。从2019年1月至6月,尿素装置造粒斗提机频繁出现跳车现象。按操作规程,斗提机跳车后,造粒系统停运,蒸发系统的物料进行循环,前系统产生的尿液积存在尿液储槽内,尿液停留时间过长会造成缩二脲含量增加,影响尿素产品的合格率。此外,蒸发系统的物料进行循环后,来自前系统和合成氨装置的低压蒸汽只能放空,增大了尿素装置的物耗、能耗和生产成本。

1 斗提机跳车概况

尿素造粒系统由2台并列的皮带式斗提机完成物料输送任务,见图1。斗提机跳车频次是统计的月平均因联锁动作(如发生设备过载联锁、料位高高跳车联锁、转速低低联锁、皮带跑偏联锁等)造成的停车次数。

图1 斗提机物料输送示意

对斗提机跳车的原因进行分类[1],统计了2019年1—6月的跳车次数,计算出各因素的占比,见表1。统计调查发现,皮带跑偏、斗提机过载及仪表联锁开关动作等三大因素造成斗提机跳车的占比为88.88%。

表1 2019年1—6月斗提机跳车分类统计结果

2 斗提机跳车原因分析

2.1 斗提机跳车统计分析

根据设备完整率和斗提机历史运行情况,统计2018年斗提机月跳车次数,结果见表2。

表2 2018年斗提机月跳车次数统计结果

由表2可发现,2018年全年斗提机共计跳车10次,月平均跳车0.83次。

2.2 斗提机跳车原因分析

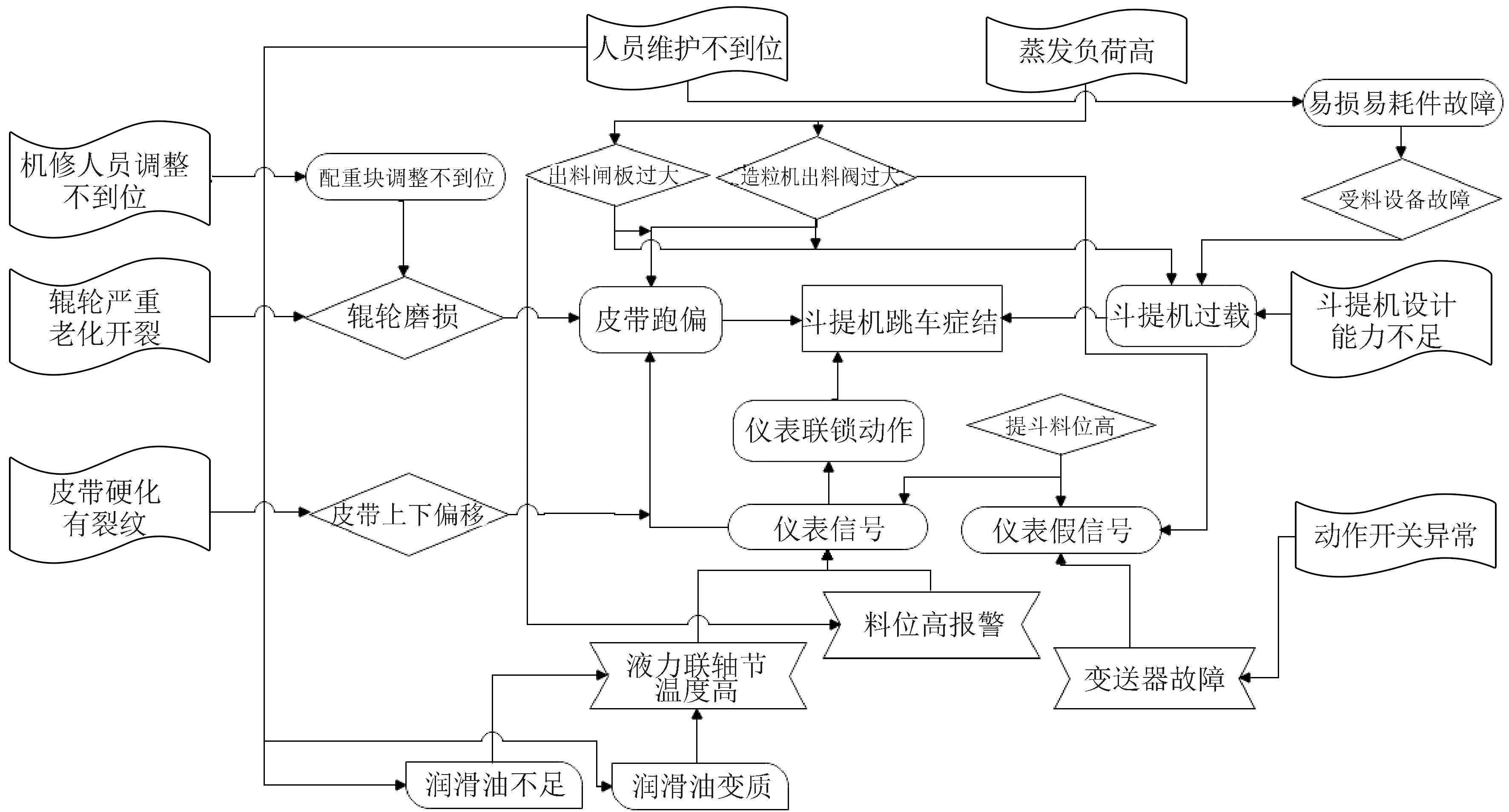

根据现场调查情况,采用“头脑风暴法”绘制影响斗提机跳车频次关联图(见图2),共找出影响斗提机跳车频次的7个末端因素:①辊轮严重老化开裂;②皮带硬化有裂纹;③人员维护不到位;④动作开关异常;⑤机修人员调整不到位;⑥蒸发负荷高;⑦斗提机设计能力不足。

图2 斗提机跳车频次关联图

3 主要原因确认及应对措施

3.1 确认任务分配

对于辊轮严重老化开裂、皮带硬化有裂纹的末端因素,分别指派负责人采用现场勘察和测量的验证方法进行现场测试;对于人员维护不到位、动作开关异常、机修人员调整不到位、斗提机设计能力不足的末端因素,分别指派负责人采用现场调查、查询资料的验证方法进行现场调查;对于蒸发负荷高的末端因素,指派负责人采用现场调查、系统调整的验证方法进行现场测试[2]。

3.2 确认反馈

(1)辊轮严重老化开裂

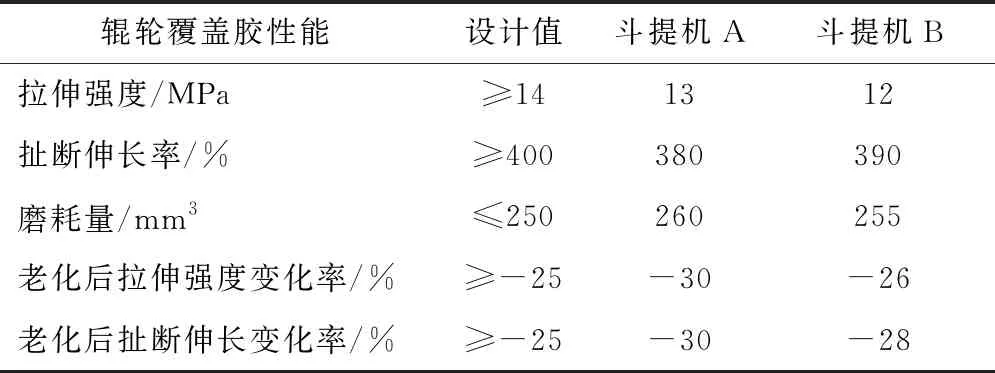

对2台斗提机辊轮进行现场实地勘察、测量比较(见表3),发现斗提机A/B的拉伸强度分别为13、12 MPa,低于辊轮皮带设计的拉伸强度(>14 MPa);斗提机A/B的扯断伸长率分别为380%、390%,低于皮带设计的扯断伸长率(≥400%)。由此可见,辊轮多项性能指标均偏离设计值,已到报废阶段。此时斗提机的辊轮橡胶层有断裂、不平整的现象,成为阻碍皮带正常运动,无法回到正常运行位置的关键因素。在斗提机实际运行过程中,很容易出现皮带左右来回摆动的情况,一旦皮带摆动到辊轮外将触发仪表跑偏开关,联锁动作导致斗提机跳车。最后确认辊轮严重老化开裂是引起斗提机频繁跳车的主要原因之一。

表3 斗提机A/B辊轮使用情况统计调查结果

(2)人员维护不到位

随机抽查了1个月内2次斗提机日常维护检查确认表发现,在日常维护操作方面,工艺操作人员完成了“三定一巡”工作,并做好了记录,说明斗提机频繁跳车不是由斗提机日常维护不到位引起的。

(3)动作开关异常

从仪表专业现场开关检查记录(见表4)和仪表联锁开关动作情况统计表发现,仪表开关动作真实反映了皮带跑偏的状态。此外,仪表专业人员会定期对装置的仪表元器件进行巡检并纪录,如有故障或隐患会及时采取相应的处理措施。所以,动作开关异常不是引起斗提机频繁跳车的主要原因。

表4 2019年5月13日开关检查记录

(4)皮带硬化有裂纹

对斗提机A/B的皮带使用情况进行统计,结果见表5。

表5 斗提机A/B的皮带使用情况统计

从表5可以看出,斗提机B的皮带使用时间已经超过使用寿命,扯断伸长率、磨耗量已低于设计值,使用性能下降明显,在与辊轮接触运行时会出现打滑、抖动或上下偏移的问题,最终导致联锁动作,造成斗提机跳车。因此,皮带硬化有裂纹是引起斗提机频繁跳车的另一主要原因。

(5)机修人员调整不到位

根据霍尼韦尔PKS系统的历史数据,对因跑偏信号跳车的数据进行对比,发现经机修人员调整皮带跑偏后导致斗提机跳车的次数只有1次,并且发生的可能性比较小,在斗提机跑偏调整中发生的概率也较小,而且机修人员是在皮带已出现跑偏的情况下才进行调整。所以,机修人员调整不到位不是引起斗提机频繁跳车的主要原因。

(6)蒸发负荷高

通过查找尿素装置不同设计负荷下的主要物料流量表发现,斗提机运行电流为28 A左右,最高为30.6 A,电流稳定、无波动。斗提机在蒸发系统高负荷下完全可以稳定运行,不会出现电流过载的情况。因此,蒸发负荷高也不是引起斗提机频繁跳车的主要原因。

(7)斗提机设计能力不足

将设计资料与运行数据进行对比,发现斗提机设计负荷完全可以满足不同负荷下的运行要求;造粒机出料阀开度稳定、无波动,满足生产需求。

对以上7个因素分析后可知,导致斗提机频繁跳车的主要原因是辊轮严重老化开裂、皮带硬化有裂纹等。

3.3 制定的措施

根据设备完整率和斗提机历史运行情况统计,2018年全年斗提机月平均跳车为0.83次,而2019年上半年月平均跳车为3次,远远超过了设备历史运行情况。因此,根据斗提机跳车的主要原因采取了相应的措施,争取让斗提机月平均跳车次数降至≤1次。

(1)更换硬化有裂纹的皮带。利用检修机会,停运斗提机,拆卸料斗,配合机修人员更换新的皮带。斗提机更换皮带后,再未出现打滑、抖动或上下偏移的现象。

(2)更换严重老化开裂的辊轮。对辊轮老化开裂导致皮带严重跑偏进行事故预测和应急演练,择机更换新辊轮。在更换辊轮前,皮带跑偏至辊轮边缘,甚至几乎触碰跑偏开关,斗提机进料稍有波动或蒸发造粒系统负荷有变化时,便会导致斗提机跳车。更换辊轮后,皮带运行在辊轮的中间,未出现跑偏情况。

采取以上措施后,成功将斗提机月平均跳车次数降至≤1次。

4 结语

斗提机是大颗粒尿素装置的关键设备之一,其运行效果直接影响造粒系统的运行周期。斗提机运行一旦出现问题,不仅尿素产品质量得不到保障,甚至会造成设备损坏。通过分析原因并采取相应的措施后,斗提机跳车次数明显降低。下一步将继续跟踪斗提机的运行状况,确保尿素装置实现长周期安全运行,提高产品的质量。