基于线路试验的重载货车转向架动力学性能研究

张良威,姚 松,徐 力,姜瑞金 ,刘凤伟

(1.中南大学交 通运输工程学院,湖南 长沙 410075;2.中车长江运输设备集团有限公司 科技开发分公司,湖北 武汉 430200;3.轨道交通货运装备湖北省工程实验室,湖北 武汉 430200)

重载货车转向架作为重载铁路货车的承载和走行关键部件,对车辆运行的稳定性、安全性和可靠性起着决定性作用,车辆运行过程中的动态响应对车辆系统各零部件、轨道以及线路基础等的动态冲击破坏和疲劳损伤有着重要影响,悬挂性能优良的重载货车转向架将具有良好的动态响应特性,可以显著降低动作用力和轮轨接触应力[1-2]。因此,以低动作用力、低轮轨接触应力、安全可靠和系统协调作为主要原则[3],开展重载货车转向架动力学性能研究具有重要的工程应用价值。

铁路重载货车转向架动力学性能主要考核蛇行稳定性、曲线通过性能以及通过特定不平顺线路的动态响应特性[4]。

蛇行运动是铁路货车轮对或车体的横向和摇头运动相耦合的非线性动态行为,蛇行失稳会导致轮轨间作用力急剧增加,存在脱轨风险,通常情况下传统三大件式货车转向架重车蛇行失稳临界速度高于空车,但是随着车体轻量化技术的采用,轴重增加和每延米重利用率的提高使得车辆重心大幅增高,高重心状态下的车辆容易引发蛇行失稳现象[5-8],需系统研究重载货车转向架在高重心车体下的蛇行失稳原理和相关解决措施。

曲线通过性能决定着铁路货车转向架通过曲线的安全性和轮轨接触状态,研究表明[9-11],轮轨横向力导致的高轮轨冲击(HIW)是轮轨滚动接触疲劳和车轮踏面裂纹萌生的主要原因,降低导向轮对低轨侧T/N值(纵向蠕滑力和横向蠕滑力的矢量和除以法向载荷)可获得优良的曲线通过性能,大幅延长车轮和钢轨的使用寿命。

重载铁路货车多体系统具有侧滚、点头和浮沉等固有振动,当车辆以某特定运行速度通过周期性线路不平顺时所引起的系统振动频率与相关振动的固有频率接近时,将引起共振,该特定速度为共振速度,车体沉浮运动的共振速度vbounce为

(1)

式中:λ为线路不平顺波长,m;k为中央悬挂一侧垂向刚度,N/m;m为车体质量,kg;fbounce为沉浮频率,Hz。

车体侧滚运动的共振速度vroll为

(2)

式中:B为中央悬挂横向跨距,m;Ixx为车体侧滚转动惯量,kg·m2;froll为侧滚频率,Hz。

车体点头运动的共振速度vpitch为

(3)

式中:L为车辆定距,m;Iyy为车体点头转动惯量,kg·m2;fpitch为点头频率,Hz。

受车体质量、重心、转动惯量、系统悬挂刚度以及车辆定距等因素影响,车辆系统各振动的自振频率较低且部分振动会相互耦合,为保证行车安全和降低动态响应带来的结构疲劳损伤,重载铁路货车转向架悬挂系统应能将车辆系统的低频共振衰减到合理区间[12-13]。

本文以32.5 t轴重重载货车转向架为例,基于线路试验中的相关问题现象和试验数据,采用动力学仿真模型对重载铁路货车转向架的动力学性能进行了系统研究,为重载货车转向架设计和典型故障的解决提供科学依据。

1 试验条件

为研究重载铁路货车转向架动力学响应特性,在北美交通技术中心(TTCI)试验场对32.5 t轴重重载铁路货车转向架进行了13种工况的线路动力学试验[14],本文以其中具有代表意义的4种试验工况为基础开展重载货车转向架动力学性能研究,分别为蛇行稳定性、圆曲线通过性能、扭转和侧滚性能、点头和浮沉性能。表1为试验测试的边界条件,图1(a)和图1(b)分别为扭转和侧滚、点头和浮沉动态响应测试输入的线路不平顺波形。试验过程中采用了两种具有代表意义的铁路重载货车车体,分别为SC型通用带盖漏斗车和IC型专用带盖漏斗车,SC型带盖漏斗车的车辆定距为12.36 m,空车状态下车体重心高为2.02 m,满载状态下车体重心高为2.57 m,侧滚、点头和摇头转动惯量分别为1.76×105、2.20×106、2.10×106kg·m2;IC型专用带盖漏斗车的车辆定距为13.94 m,满载状态下车体重心高度为2.63 m,侧滚、点头和摇头转动惯量分别为2.51×105、2.86×106、2.89×106kg·m2,约比IC型车体高出30%~43%,IC型车体仅用于重载货车转向架的蛇行稳定性试验[15]。试验过程中保持轨道表面清洁干燥,轨顶摩擦系数不小于0.4。

表1 试验条件

图1 线路不平顺波形

2 仿真模型

多体系统的各种非线性特性会导致动力学仿真模型数值模拟和物理样机试验结果存在一定偏差,需要综合考虑物理样机的试验结果以建立科学合理的动力学仿真模型[16]。本文采用北美铁路动力学仿真软件NUCARS建立了整车动力学仿真模型,整车系统由4个轮对、4个侧架、2个摇枕和1个车体共11个刚体组成,轮对考虑纵向、横向、垂向、侧滚和摇头5个自由度,侧架、摇枕和车体均考虑6个自由度,共计62个自由度,各刚体间的相互作用通过等效力元模拟,其中,变摩擦斜楔减振系统采用具有主副摩擦面粘滞-滑动效应的等效力元进行模拟,共计125个等效力元。仿真模型依据线路试验结果对各等效力元的类型和输入参数进行了修正,仿真模型见图2。

图2 仿真模型

3 动力学线路试验及仿真模拟

3.1 蛇行稳定性

蛇行稳定性线路试验时,车辆以30~75 mile/h(1 mile/h=1.6 km/h)的速度通过表1中由大半径曲线+直线+大半径曲线组成的测试轨道,试验线路长度为5.15 km,采用车体心盘位置横向加速度的STD值(加速度标准偏差)不超过0.13g作为蛇行失稳评价限度[15]。图3为32.5 t轴重重载货车转向架配装IC型车体时的蛇行稳定性试验结果,空车状态下,75 mile/h速度范围内未发生蛇行失稳;重车状态下,运行速度达到65 mile/h时,前端和后端转向架车体心盘位置处横向加速度变化不一致,前转向架横向加速度标准偏差STD值急剧增加,而后端转向架车体位置横向加速度变化平稳,当运行速度为70 mile/h时,前转向架处车体横向加速度的STD值达到了0.132g>0.13g,超出了蛇行失稳限度值,前转向架存在轻微的蛇行失稳现象。

图3 蛇行稳定性试验结果(第一次试验)

考虑到上述重车状态下的试验结果可能由于转向架参数差异或某偶然因素导致,为深入研究其原因,新制两台同类型转向架再次进行蛇行稳定性测试,并对曲线段和直线段的车体横向加速度试验数据进行分段处理。图4为第二次试验的测试结果,试验结果表明,重载货车转向架在测试轨道的直线段未发生蛇行失稳,但是速度达到70 mile/h时,在曲线段开始出现剧烈的蛇行失稳现象。

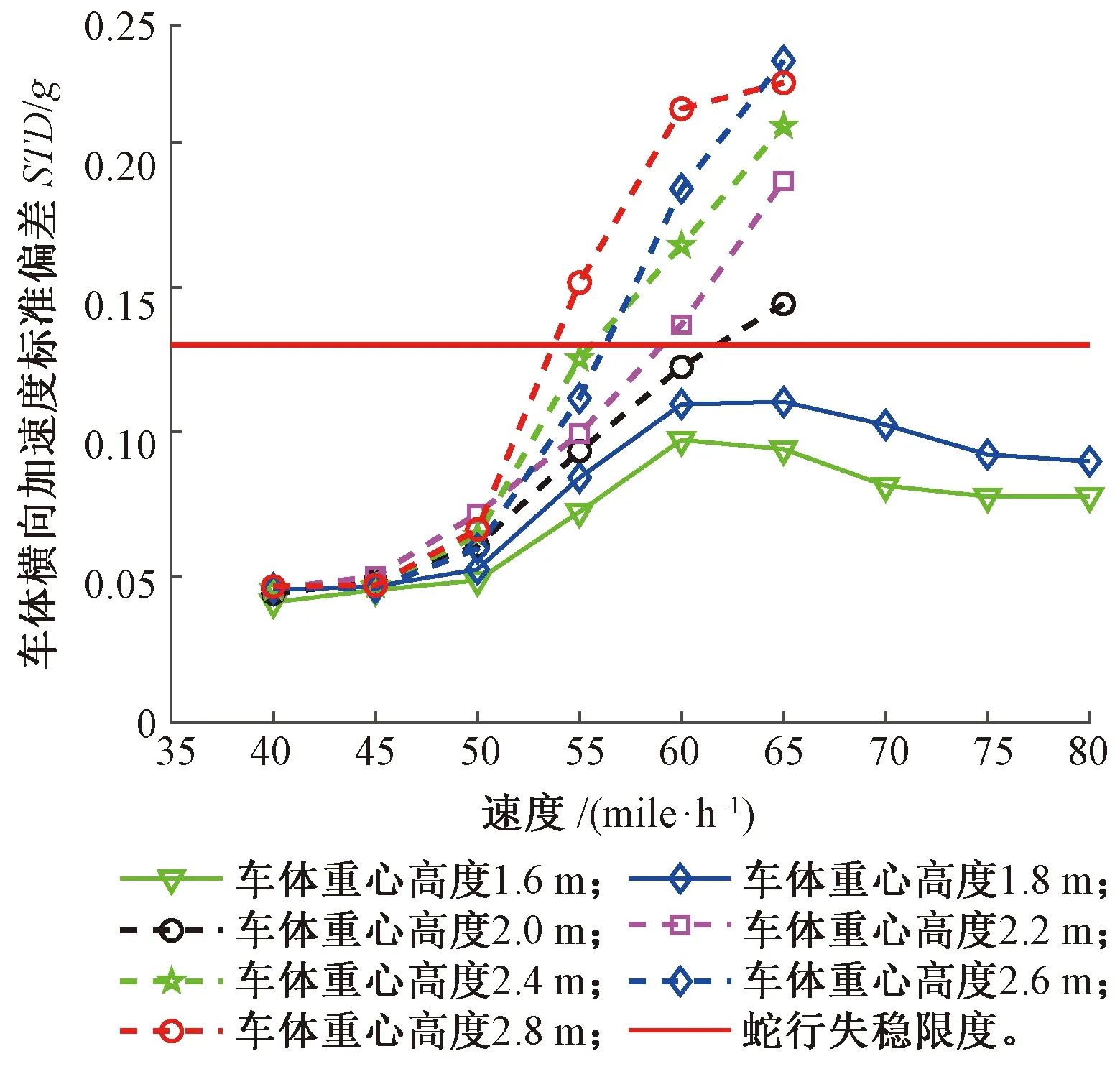

试验过程中采集了车体前端心盘位置、车体后端心盘位置以及车体前端车顶位置的横向加速度,忽略车体弹性变形,对70 mile/h速度下的车体横向加速度矢量分解,获得了车体摇头和上心滚摆方向的振动波形,见图5。经过比较分析,车体前端和后端横向加速度相位相同,可判断前后转向架发生了同相位蛇行运动;频谱分析可知车体摇头模态主频为2.4 Hz,上心滚摆模态主频为2.7 Hz,理论计算车体的上心滚摆固有频率为2.9 Hz,车体上心滚摆振动模态主频接近固有频率。车体重心高度对蛇行稳定性的影响仿真分析结果见图6,随着重心高度以0.2 m为间隔从1.6 m增加到2.8 m,车体横向加速度STD值超过0.13g的临界速度逐渐降低,表明蛇行失稳临界速度随着车体重心高度的增加而降低。综合上述分析,高重心车体具有更低的上心滚摆频率,前后转向架在曲线段产生了同相位蛇行运动并激发了车体的上心滚摆,车体上心滚摆运动和摇头运动相叠加,导致车体出现一端横向加速度急剧增加的现象。

图5 速度70 mile/h时车体横向加速度

图6 车体重心高度对蛇行稳定性的影响

为解决上述重车状态下重载货车转向架蛇行失稳问题,采用经试验结果对比验证后的重载货车转向架动力学仿真模型进行参数优化。仿真分析表明,重载货车转向架心盘和旁承提供的回转阻力矩,柔性对角连接装置提供的抗菱刚度,变摩擦减振器提供的减振阻尼以及轮对纵、横向定位刚度对蛇行稳定性均有影响,其中,以轮对纵、横向定位刚度对蛇行稳定性的影响最大,仿真分析结果见图7,当纵向定位刚度不小于4 MN/m、横向定位刚度不小于8 MN/m时,32.5 t轴重重载货车转向架在重车车状态下的蛇行临界速度可达到70 mile/h。

图7 轮对定位刚度对蛇行稳定性影响仿真分析结果

兼顾32.5 t轴重重载铁路货车转向架曲线通过性能,综合考虑各参数影响,设计新方案并进行第三次重车蛇行稳定性试验,试验结果见图8。在75 mile/h速度范围内,最大车体横向加速度标准偏差STD值为0.091g,低于蛇行失稳限度值,并通过对各段波形的分析,均未发生蛇行失稳现象。因此,增加承载鞍与侧架导框之间的橡胶块水平刚度以提高轮对纵、横向定位刚度,并合理匹配转向架回转阻力矩和抗菱刚度等参数,可使32.5 t轴重重载铁路货车转向架在重车状态下达到较高的蛇行失稳临界速度。

图8 蛇行稳定性试验结果(第三次试验)

3.2 曲线通过性能

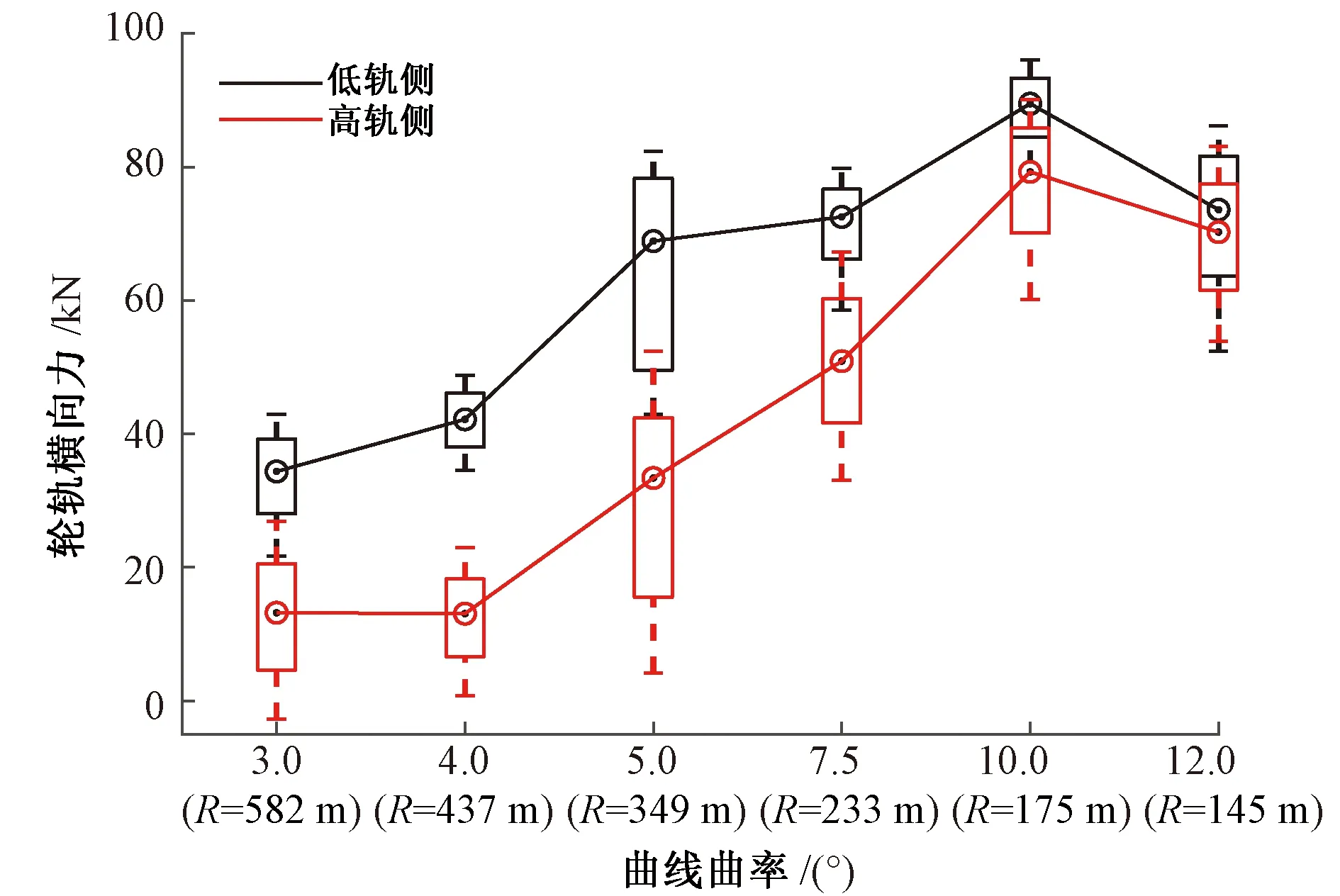

曲线试验时,32.5 t轴重重载货车转向架配装SC型车体在满载状态下以76.2 mm未平衡超高依此通过曲线曲率为3°(R=582.13 m)、4°(R=436.60 m)、5°(R=349.28 m)、7.5°(R=232.85 m)、10°(R=174.64 m)、12°(R=145.53 m)的曲线组成的环线。图9为导向轮对低轨侧车轮和高轨侧车轮的轮轨横向力随曲线半径变化的箱线图,显示了5%、25%、50%、75%、95%各统计数据段内轮轨横向力的分布情况,可知轮轨横向力随着曲线半径的减小而增大,5°曲率曲线时轮轨横向力急剧增大,50%百分位数的轮轨横向力为3°曲率曲线时的1.6~2.6倍,对于10°曲率以上曲线,95%百分位数的轮轨横向力达到了96.02 kN;处于低轨侧车轮的轮轨横向力均高于高轨侧的轮轨横向力,低轨侧车轮50%百分位数的轮轨横向力为高轨侧的1.1~3.3倍。

图9 曲线试验结果

轮轨横向力是评价重载货车转向架曲线通过性能的关键指标,决定着曲线通过的安全性和轮轨滚动接触疲劳特性[17],结合上述试验情况分析可知,降低导向轮对低轨侧轮轨横向力可以使32.5 t轴重重载货车转向架获得良好的曲线通过性能。相关研究表明[18],当通过曲线时导向轮轨低轨侧的牵引比率T/N值小于0.37时,可使车轮踏面和钢轨的滚动接触疲劳状态处于安定极限内,无损伤发生。为进一步研究32.5 t轴重重载货车转向架通过曲线时导向轮对低轨侧牵引比率T/N值的影响,进行了三种方案的曲线试验,试验方案见表2,试验过程中车辆未平衡超高分别为76.2、0、-76.2 mm。

表2 曲线试验方案

图10为上述三种方案下32.5 t轴重重载货车转向架导向轮对低轨侧T/N的试验结果,当曲线曲率小于7.5°时,三种方案均可以使导向轮对低轨侧T/N处于0.37以下;当曲线曲率为10°时,方案2和方案3可使导向轮对低轨侧T/N处于0.37以下;当曲线曲率为12°时,仅方案3可使导向轮对低轨侧T/N处于0.37以下;比较三种试验方案并结合仿真分析可知,轮对定位刚度、转向架回转阻力矩以及转向架抗菱刚度对导向轮对低轨侧的T/N有影响,其中轮对纵向定位刚度影响较大,当轮对纵向定位刚度不超过7 MN/m时,可使32.5 t轴重重载货车转向架通过12°曲率曲线时导向轮对低轨侧T/N小于0.37。

图10 对比方案的曲线通过性能试验结果

3.3 悬挂振动特性响应

扭转和侧滚工况试验时,32.5 t轴重重载货车转向架配装SC型车体在空载和满载状态下以12~70 mile/h的速度分别通过图1(a)所示的线路不平顺。图11为试验结果,空车状态下,最恶劣试验结果对应的速度为20 mile/h,50 ms车轮垂向最小载荷与静载荷百分比突降至7.37%(<10%),50 ms车轴脱轨系数突增至1.67(>1.5),车体侧滚角度峰峰值瞬间增大至6.15°(>6°),各项指标均超出了安全限度值;重车状态下,50 ms车轮垂向最小载荷与静载荷为45.78%,50 ms车轴脱轨系数为0.37,车体侧滚角度峰峰值为3.80°,各项指标均处于安全限度值以内。进一步分析可知,在空车状态下,32.5 t轴重重载货车在扭转和侧滚线路工况下的共振速度为20 mile/h,共振频率为0.75 Hz;在重车状态下,32.5 t轴重重载货车在扭转和侧滚线路工况下的共振速度为12 mile/h,共振频率为0.45 Hz;重载货车转向架悬挂采用变摩擦阻尼减振装置和一级刚度特性弹簧组,为弱阻尼系统,通过试验结果可判断悬挂系统提供的阻尼可以及时衰减重车状态下车体侧滚运动的共振到安全区间,但是不能及时衰减空车状态下车体侧滚运动的共振响应,引起车体发生剧烈的下心滚摆运动,左右常接触弹性旁承需承受大幅度的交替冲击载荷以抑制车体的侧滚,极限位置出现某侧旁承和心盘与车体接触位置瞬时脱空现象,中央悬挂系统出现弹簧瞬间无压缩现象,导致车轮垂向载荷急剧下降。

图11 扭转和侧滚工况试验结果

点头和浮沉工况试验时,32.5 t轴重重载货车转向架配装SC型车体在空载和满载状态下以40~70 mile/h的速度分别通过图1(b)所示的线路不平顺。图12为试验结果,空车状态下,50 ms车轮垂向最小载荷与静载荷百分比最小值为41.60%,车体垂向动态加速度最大值为0.68g,各项指标均处于安全限度值以内;重车状态下,最恶劣试验结果对应的速度为55 mile/h,50 ms车轮垂向最小载荷与静载荷百分比降至34.35%,车体垂向动态加速度最大值瞬间增加为1.48g(>1.0g),弹簧容量百分比增加到95.88%(>95%),车体垂向动态加速度和弹簧容量百分比超出了安全限度值。对于空车状态,32.5 t轴重重载货车转向架悬挂系统在理想状态下的浮沉、点头模态固有频率分别为4.79、4.41 Hz,线路不平顺波长为11.887 2 m,点头和浮沉共振速度区间应为118~128 mile/h,则在整个试验速度范围内,空车状态的点头和浮沉振动远离共振区间,不会导致50 ms车轮垂向最小载荷急剧降低和车体垂向动态加速度急剧增加。对于重车状态,32.5 t轴重重载货车转向架悬挂系统在理想状态下的浮沉、点头模态固有频率分别为1.91、2.13 Hz,点头和浮沉共振速度区间应为51~57 mile/h,由试验结果可知共振速度为55 mile/h,共振频率为2.06 Hz,悬挂系统提供的阻尼不能抑制重车状态下点头和浮沉模态的共振响应,弹簧压缩容量超过95%表示中央悬挂系统出现弹簧瞬间压并现象,刚性冲击导致车体垂向加速度急剧增大。

图12 重载货车转向架点头和浮沉工况试验结果

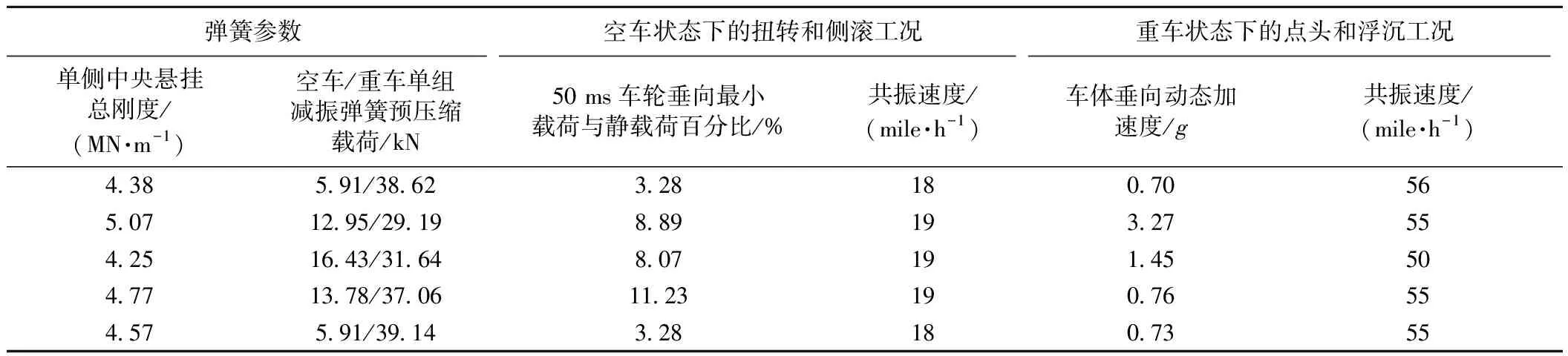

以上述试验结果为依据,对空车状态在扭转和侧滚线路工况、重车状态在点头和浮沉线路工况进行了仿真分析,仿真结果见表3~表5,可知32.5 t轴重重载货车转向架的旁承参数、斜楔参数、中央悬挂系统垂向刚度以及减振斜楔弹簧预压缩载荷等对系统的动态响应影响较大。对于空车状态下的扭转和侧滚工况,增加常接触弹性旁承的垂向间隙可以适当缓解左右旁承交替压死状态下的刚性冲击,提高车轮垂向最小载荷,但改善效果有限。降低斜楔角度和增大摩擦接触面摩擦系数可以增加斜楔摩擦减振力,提高强迫振动系统衰减共振的能力,但是斜楔角度过小或者摩擦系数过大会导致斜楔运动的卡滞,使得斜楔减振运动受阻,反而会降低系统的衰减阻尼,综合分析可知合理的斜楔角度范围为30°~35°,主摩擦面摩擦系数范围为0.3~0.4。中央悬挂系统总刚度和减振弹簧的预压缩载荷对空车扭转侧滚工况、重车点头和浮沉工况性能有较大影响,刚度会影响斜楔减振装置的做功行程和系统的共振速度区间,减振弹簧预压缩载荷、减振弹簧做功行程、斜楔角度和摩擦面摩擦系数影响着悬挂系统的减振能力,适当降低垂向刚度和保证足够的减振弹簧垂向预压缩载荷可以提高减振性能,将线路不平顺激励引起的共振响应衰减到安全区间。

表3 空车状态下旁承参数对扭转和侧滚工况动态响应的仿真结果

表4 斜楔参数对动态响应的仿真结果

表5 弹簧参数对动态响应的仿真结果

依据上述仿真分析情况,对32.5 t轴重重载货车转向架悬挂参数进行了优化改进,并且在试验前进行约1 600 km的线路磨合,确保斜楔具有良好的减振状态,图13为改进方案在扭转和侧滚工况、点头和浮沉工况下的试验结果,空车状态下,扭转和侧滚工况的共振速度为20 mile/h,50 ms车轮垂向最小载荷值与静态载荷百分比由原方案的7.37%提高到了17.94%;重车状态下,点头和浮沉工况的共振速度为60 mile/h,车体垂向动态加速度由原方案的1.48g降低到了0.77g。因此,为将由线路不平顺激励引起的系统强迫振动衰减到合理区间,需要合理匹配旁承参数、斜楔角度、斜楔面摩擦系数、中央悬挂系统垂向刚度以及减振弹簧垂向预压缩载荷等参数,并保证斜楔主副摩擦面具有良好的工作状态。

4 结论

(1)在大半径曲线上存在重车状态下转向架发生蛇行失稳的现象,高的重心和侧滚转动惯量容易激发车体的上心滚摆,上心滚摆和摇头运动相耦合导致重车蛇行临界速度降低;在辅助抗菱装置不足以解决重车蛇行失稳时,提高转向架轮对纵、横向定位刚度是解决重载货车转向架蛇行失稳的有效措施。

(2)在小半径曲线上,重载货车转向架导向轮对低轨侧车轮50%百分位数的轮轨横向力比高轨侧高出1.1~3.3倍,合理匹配各参数,将轮对纵向定位刚度控制在7 MN/m以下可使导向轮对低轨侧牵引比率T/N值降低到轮轨滚动接触疲劳的安定极限内。

(3)通过10个并行或交错线路垂向不平顺时,重载铁路货车转向架中央悬挂系统的刚度和阻尼需配置合理且非线性摩擦单元斜楔工作状态良好,才能保证在整个运行速度范围内将车辆系统的车体侧滚、点头和浮沉振动衰减到安全区间。

(4)本文系统分析了重载货车转向架动力学性能,研究结果对重载货车转向架的设计和典型故障的解决均具有极强的指导意义和参考价值。