Fe/C配比对等离子堆焊Fe-Cr-C合金组织及性能的影响

魏 炜,黄智泉,杨 威,张海燕

1.郑州机械研究所有限公司,河南 郑州 450001

2.郑州大学,河南 郑州 450000

0 前言

大型机械装备常因磨损、腐蚀或磨蚀而失效报废,造成巨大浪费[1]。因此,为了提高装备服役周期,促进循环经济发展,对其耗损部件进行修复迫在眉睫。堆焊制造与再制造技术逐步成为一种快速便捷的工艺修复途径[2]。

等离子堆焊是利用焊枪内部的钨极(电流负极)以及基体(电流正极)之间产生的等离子体作为热源,将热量转移至工件表面,并向该热能区域送入焊接粉末,使其熔化后沉积在工件表面,从而实现零件表面强化和硬化的堆焊工艺。相比于选区激光熔化技术,等离子弧堆焊层致密度高、冶金缺陷少,在合适工艺条件下可获得无缺陷、成形良好的熔敷涂层[3],是一种能广泛适应各种高合金、高性能材料如Co、Cr、W等堆焊要求的弧焊方法[4],具有较高的熔敷效率和低稀释率,符合绿色制造的发展趋势,在制造业中的应用日益广泛。

Fe-Cr-C耐磨堆焊合金是典型的自生碳化物强化的复合材料,堆焊层基体组织是初生碳化物+残余奥氏体+共晶碳化物+少量马氏体,具有成本低、硬度高、耐磨性好等优点,已被广泛应用于材料表面强化领域,但堆焊层韧性差,易产生裂纹和脆断等缺陷[5-7]。邓德伟等人[8-10]利用等离子堆焊技术在304L不锈钢表面堆焊Fe90自熔性合金粉末,研究发现堆焊层组织由马氏体、(Cr,Fe)7C3、CrFeB、CrB与Fe3Si组成,硬度是基材的3.5~5.2倍,磨损量下降80%~85%;堆焊电流为130 A时,堆焊层的硬度最高,耐磨性最佳。

本文采用等离子堆焊和铺粉技术,研究了粉体中Fe/C配比对堆焊合金组织及耐磨性能的影响。

1 试验材料及方法

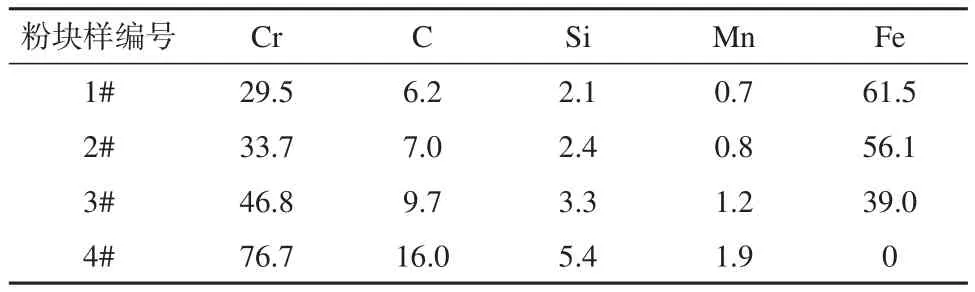

试验用基材为尺寸200 mm×350 mm×25 mm的Q235钢板,4组试样的w(Cr)/w(C)比为5∶1,调整Fe/C配比分别为10∶1、8∶1、4∶1和0。按表1所示比例进行混合后加入5%的高锰酸钾溶液,以铺粉的方式在Q235钢板表面压制成厚3 mm的粉块,随后采用PTA-400E3-2000LM等离子焊机(见图1)将压制成形的粉块熔焊到Q235钢板表面。焊接工艺参数为:焊接电流150 A,离子气流速5 L/min,焊接速度150 mm/min,摆幅10 mm,摆速1 400 mm/min。

图1 等离子堆焊设备Fig.1 Plasma hardfacing equipment

表1 合金粉块化学成分配比(质量分数,%)Table 1 Chemical composition ratio of alloy powder blocks(wt.%)

采用电火花线切割制备用于显微分析的试件(尺寸15 mm×15 mm×12 mm)和用于耐磨性测试的试件(尺寸25 mm×25 mm×12 mm)。采用蔡司Scope1型金相显微镜观察堆焊层的微观组织形貌。采用Ther-mofisher ARL3460型光谱仪对试样堆焊层进行成分检测,采用飞纳X1型扫描电镜观察试样微观组织形貌。通过二值法对堆焊合金中硬质相体积分数进行计算。采用T700型硬度仪测试试样硬度,每组试样测试5次,结果取平均值。每种耐磨试件切取3个,依据ASTM G99—04《销盘式摩擦试验测试方法》对堆焊合金进行耐磨试验,摩擦副为直径9.5 mm的氧化锆陶瓷球,载荷为100 N,转速为60 r/min,连续磨损60 min。

2 试验结果与分析

2.1 焊道表面成形

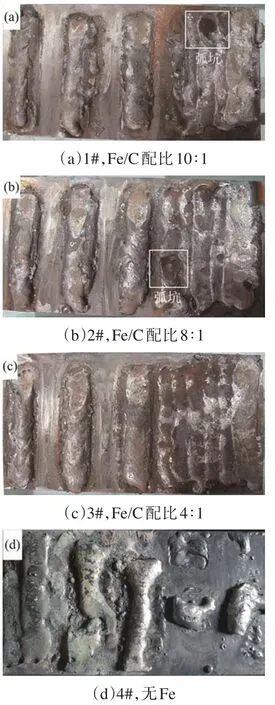

4种等离子堆焊试样焊后表面成形形貌如图2所示。不含Fe的试样4#的焊道成形最差,焊接过程中电弧吹力以及保护气都会将尚未与基体形成冶金结合的粉块吹开,焊道虚焊、咬边现象明显,难以成形。当粉块中的Fe/C配比上升时,焊道成形趋好,其中试样1#、2#焊道存在咬边且焊道铺展性差,特别是起、收弧位置处缺陷明显,试样3#熔池流动性和焊道成形最好,起、收弧位置堆焊合金饱满,未发现明显缺陷。

图2 等离子堆焊试样焊道成形情况Fig.2 Bead formation of plasma hardfacing layer

不同Fe/C配比导致焊道成形差异的主要原因是:Fe的熔点为1 538℃,Cr的熔点高达1 857℃,堆焊过程中Fe能够起到助熔作用,有利于熔池的流动性,从而获得成形良好的焊道;当无Fe时,等离子弧热输入无法将粉块完全熔化,导致堆焊飞溅大、焊道不成形。而当Fe/C配比增加至8∶1甚至10∶1时,大量Fe在试验条件下快速熔化,而较强的等离子弧吹力作用将熔池吹开形成弧坑,导致焊道成形不美观,部分堆焊层出现弧坑。

2.2 显微组织及堆焊合金层成分分析

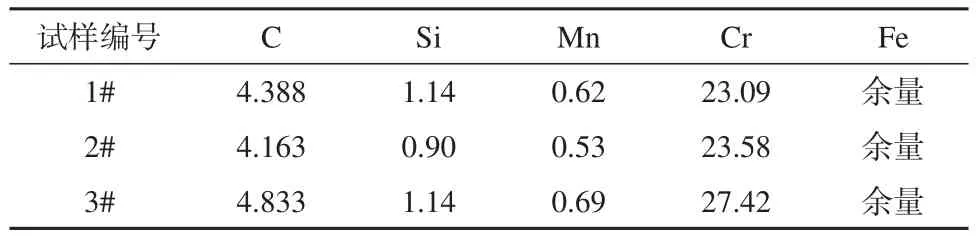

堆焊合金层化学成分如表2所示,试样3#堆焊层化学成分变化较大,虽然其Cr、C元素含量较试样1#、2#更高,但其烧损也更严重。对比表1可知,试样1#的Cr质量分数降低了21.7%,试样2#的降低了30%,试样3#的降低了41.4%。试样4#焊道不成形,不具备实际工程应用价值,不再进行后续分析。

表2 堆焊合金层成分(质量分数,%)Table 2 Elements of hardfacing layer(wt.%)

堆焊合金层微观组织如图3所示。结合表1分析可知,3组试样堆焊合金组织均以马氏体基体表面分布碳化铬硬质相为主,其中试样1#的碳化铬晶粒尺寸较小,晶粒分布存在偏析,试样2#晶体组织粗大,且分布不均匀,而试样3#晶粒尺寸大小均匀,弥散分布。

图3 堆焊合金层金相组织Fig.3 Microstructure of hardfacing layer

3组试样均为过共晶组织,白色的碳化物硬质相弥散分布在马氏体基体表面。Cr作为易形成碳化物元素,在冷却过程中与C结合首先形成碳化铬硬质相。试样1#中Fe/C配比在3组试样中最大,C元素质量分数最低,导致堆焊合金中硬质相缺碳,从而变成M23C6型碳化物;随着Fe/C配比的降低,试样2#中C元素质量分数增加,堆焊合金中形成了大量粗大的M7C3型碳化物,能够有效提高材料整体硬度;继续降低Fe/C配比,导致C元素的质量分数增大,由于3组试样的w(Cr)/w(C)值基本相同,所以试样3#中Cr元素质量分数也随之增加。随着Cr、C元素质量分数的提高,堆焊合金中碳化物形核质点明显增加,因此试样3#堆焊合金显微组织中出现弥散分布、尺寸均匀细密的M7C3型碳化物。

堆焊合金硬质相体积分数及硬度测试结果如表3所示。Fe元素能有效提高熔池流动性,减少合金元素烧损。当Fe/C配比高时,试样合金元素含量较低,Fe质量分数的增加也导致堆焊合金中硬质相体积分数减少,因此Fe/C配比最高的试样1#的硬质相体积分数和硬度值均为3组试样中最低,分别为44.5%和52.5 HRC。随着Fe/C配比降低,试样2#中Cr、C含量明显提高,堆焊合金中硬质相体积分数增加,硬度明显上升。随着Fe/C配比进一步降低,熔池流动性也进一步降低,起、收弧位置无弧坑形成,合金烧损率超过40%,但是由于Fe含量降低,添加的合金元素更多,试样3#中Cr质量分数最高,堆焊合金中硬质相体积分数进一步上升,超过55%,硬度相较于碳化物晶粒尺寸更大的试样2#有所降低。

表3 堆焊合金硬质相体积分数及硬度Table 3 Hardness and volume fraction of hard phase of hardfacing alloy

2.3 耐磨性分析

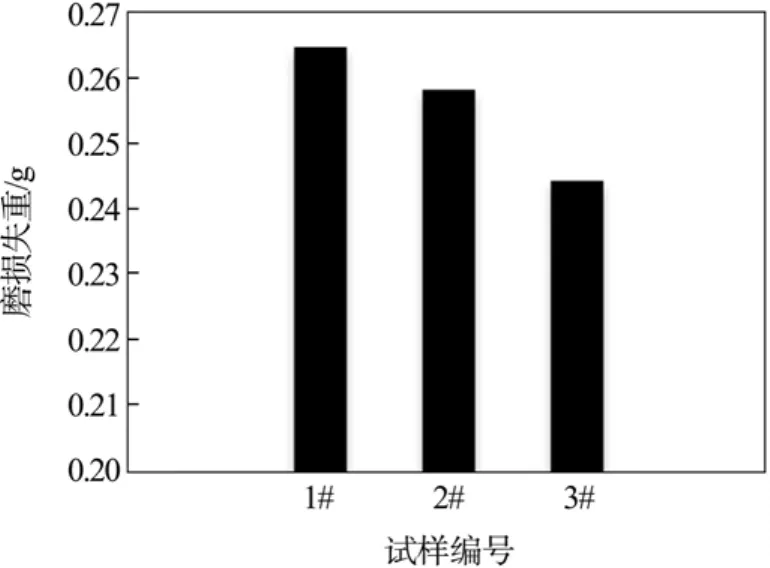

3组试样的磨损实验结果如图4所示,随着Fe/C配比的降低,材料耐磨性逐渐提高。结合表4发现,堆焊合金耐磨性与显微组织中硬质相体积分数相关,随着硬质相体积分数的提高,硬质相钉扎作用显著,减缓了磨料对合金的切削磨损,提高了堆焊合金整体耐磨性,而合金硬度变化与耐磨性无明显相关性。

图4 耐磨实验Fig.4 Wear resistant experiment

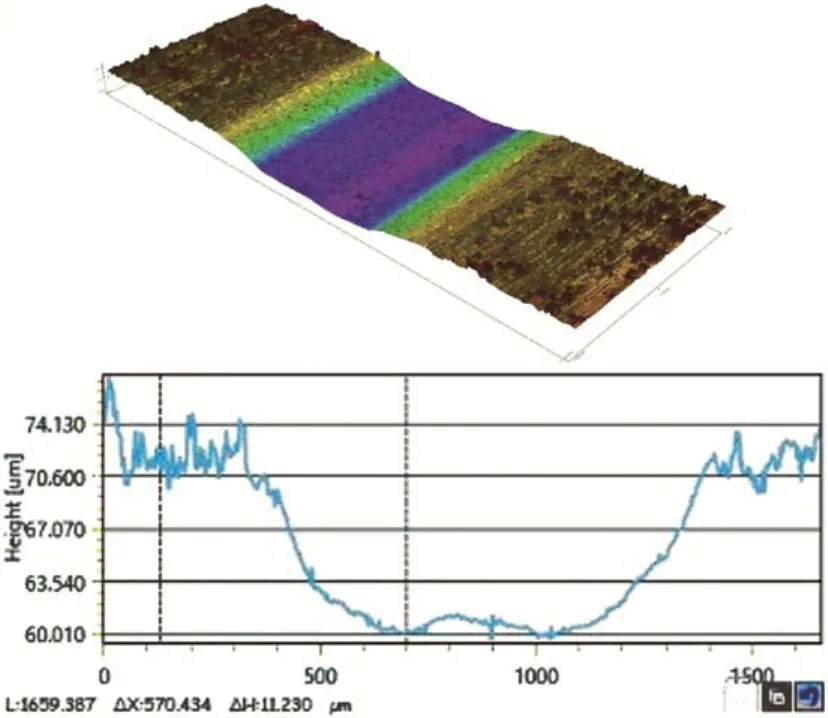

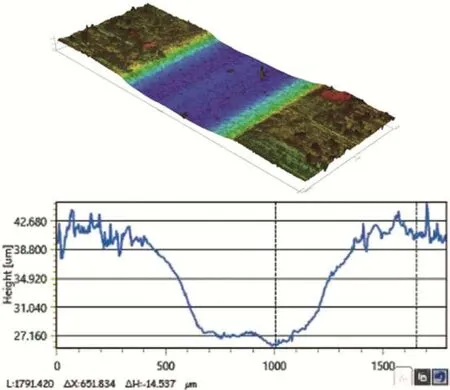

选取耐磨性最差的1#试样和耐磨性最好的3#试样进行磨痕形貌分析,分别如图5、图6所示。两组试样磨损形式都是磨粒磨损,试样1#的最大磨损深度为14.53 μm,磨损宽度为1 008 μm,试样3#的最大磨损深度为10.37μm,最大磨损宽度为963μm。由于试样3#的显微组织为弥散分布在马氏体基体表面且晶粒细小均匀的M7C3型碳化物,在磨损过程中起到钉扎作用,结合阴影理论,这种弥散分布的碳化物能够有效降低磨粒磨损对基体的磨耗,从而减小磨损深度及宽度。而试样1#中的硬质相主要为M23C6,硬度低于M7C3,抵抗磨粒磨损的作用不如M7C3,导致硬质相与基体同时磨损,因此试样1#的磨损深度及宽度比试样3#更高。

图5 试样1#磨痕形貌Fig.5 Wear shape of specimen 1#

图6 试样3#磨痕形貌Fig.6 Wear shape of specimen 3#

3 结论及展望

针对等离子铺粉电弧熔敷Fe基耐磨堆焊合金组织及耐磨性能进行了研究,重点关注了Fe/C配比对堆焊合金组织特征和耐磨性能的影响,主要观点如下:

(1)Fe元素在等离子堆焊过程中起到增强熔池流动性,提高粉末与基材冶金结合的作用,当Fe/C配比为4∶1时,焊道成形最好,起、收弧端焊道饱满,没有弧坑等外观缺陷。

(2)Fe/C配比的提高有助于降低堆焊合金的元素烧损,当Fe/C配比为10∶1时Cr元素烧损率为21.7%,Fe/C配比为8∶1时烧损率为30%,Fe/C配比为4∶1时烧损率达到了41.4%。

(3)等离子堆焊合金中硬质相以M7C3和M23C6型碳化物为主,硬质相体积占比随着Fe/C配比的降低而逐渐升高,最高达到55.8%,硬质相的钉扎作用显著,减缓了磨料的切削磨损,提高了堆焊合金整体耐磨性。

综上可知,等离子铺粉电弧熔敷Fe基耐磨堆焊合金是一种非常有效的耐磨堆焊成形工艺,其具有热输入小,熔敷效率高的特点,具有较高的工程应用价值。但目前仍有很多问题亟待解决,如等离子铺粉电弧燃烧过程及熔池状态分析、基于图像的电弧稳定性研究等,需要更多学者和工程技术人员投入到相关研究中去。