综合配矿优化管理在和尚桥铁矿的应用

郑意,王丛林,邓永前,杨秉阳

(安徽马钢矿业资源集团 南山矿业有限公司,安徽马鞍山 243000)

配矿是指为满足矿石质量指标的要求,对品位、性质不同的矿石,按比例进行互相搭配,尽可能使之混合均匀。为确保和尚桥铁矿石的生产,充分利用铁矿石资源,必须进行配矿,以保证输出品位的稳定。通过开展配矿工作,有利于保障输出矿石的质量和供矿生产的连续[1]。结合采场分层地质平剖面图、钻孔柱状图和实际穿爆取样数据等资料,应用综合配矿地质预判系统,制定科学合理的综合配矿方案,严格控制矿石损失与贫化,建立有效的矿石输出控制程序,尽可能保证入选矿石品位均衡稳定,为提高矿山资源利用率和改善选矿生产指标创造有利条件。

1 矿体特征和矿石性质

1.1 矿体特征

和尚桥铁矿床共有四个矿体,自上而下编号为1、2、3、4,均产于闪长玢岩侵入体内。矿床因分片勘探,其界线以19 线为界从西向东划分为大尾山矿段(11~19 线)和马塘矿段(19~27 线)。矿体围岩及夹石均为磁铁矿化闪长玢岩,矿体与围岩呈渐变关系。

1.1.1 马塘矿段

沿NE52°方向构成一长约960m,宽约1300m,厚自5m 至130m 不等之矿带,其产状19线至23 线间近于水平,局部略有起伏,23 线以东起伏逐渐增大,形成一系列相连的隆起与低凹。3号矿体是构成矿带的主矿体,呈似层状遍布全区,产状与上述矿带一致,矿体局部有狭缩、膨大或分叉尖灭等现象,平均厚28.01m,矿体赋存于+7~-219m 标高。2 号矿体为次要矿体,在矿段内沿走向长800m,沿倾向延深490~1043m,单层厚度5.63~46.86m,其产状较平缓,局部有所起伏,为似层状或透镜状。1、4 号矿体由几个零星的小透镜体组成,大致平行于主矿体产出。

1.1.2 大尾山矿段

大尾山矿段主矿体为3 号矿体,该矿体与马塘矿段的3 号矿体为同一矿体,而其余三个小矿体在层位上亦相互对应。3 号矿体走向长约850~900m,宽可达1100m,平均厚度为32.73m,最大延深140m。矿体总体走向NE60°左右,倾向NW,倾角0°~10°之间,为似层状,赋存标高为+10~-140m。矿体在走向和倾向上均具波状起伏,形成隆起或凹陷,并具有分支复合现象。1、2、4 号矿体,为零星小矿体,呈透镜状大致平行于主矿体产出。

1.2 矿石类型

钠长石化闪长玢岩浸染状磁铁矿是和尚桥铁矿石的主要类型,矿体内细脉、网脉状磁铁矿也可见。在采场上部矿石类型较多,常有氧化矿与原生矿并存,氧化矿为浸染状假象赤铁矿。

1.3 矿石结构与构造

矿石的结构以它形—半自形晶结构为主,其他有交代格状结构、周边结构和自形晶结构等。

浸染状构造为矿石的主要构造,其他构造有角砾状、脉状、网脉状、细脉和条带状构造等。

1.4 磁铁矿矿物的嵌布特征

矿石的主要工业矿物为磁铁矿,自形晶程度差,晶体颗粒偏小,单晶、集合体状与脉石接触线大多呈曲折状态,解离难度大。矿物与脉石矿物呈包体嵌布,互为包体,相互交代。铁矿石粒度分布不均匀,变化范围较大,为不均匀嵌布。

2 影响供配矿的因素

2.1 品位控制

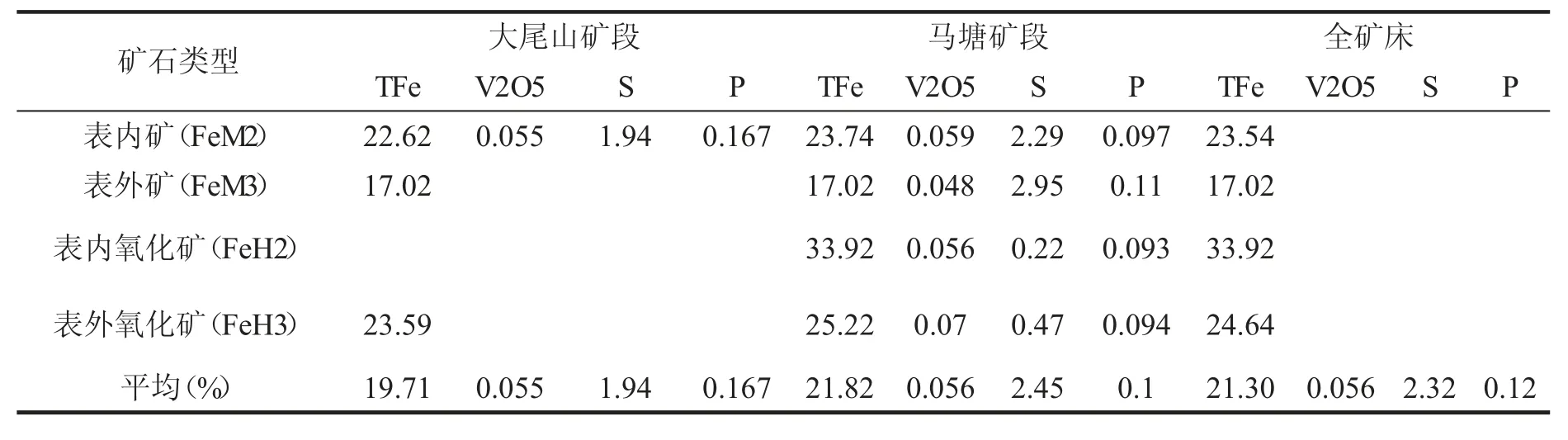

矿体赋存于闪长玢岩侵入体中,围岩和矿体呈渐变过程,界限不明显,因此需要合理确定矿岩界限。马塘矿段矿体地质品位高,大尾山矿段矿体地质品位偏低,采场矿体品质差异明显(矿石质量见表1),岩性复杂,低品位矿无法单独利用,入选后将严重影响各项生产指标,给采场的生产组织和选矿生产指标的持续稳定带来了较大困难。

表1 矿石质量分布

2.2 矿石性质

和尚桥采场始终存在上部开采,矿石类型较多,氧化矿和原生矿共存,矿石硬度、粘度及含水性差异悬殊,不同部位的矿石进入选矿后,可能导致选矿对不同矿石的磨选难易程度发生变化,从而影响精矿质量[2]。

2.3 选矿输送

马塘矿段因矿体上部出露于地表,高岭土化在上部矿体中较为常见,往往呈松散粉状、细粒状,导致矿石进入选厂后通过性差,磁铁矿亦有被赤铁矿化、泥化现象,易造成选厂各输送环节“堵仓”,对选厂原矿处理量影响较大。大尾山矿段主要以块状矿石为主,利于选厂物流通过[3]。

3 综合配矿的管理措施

3.1 矿石质量管理

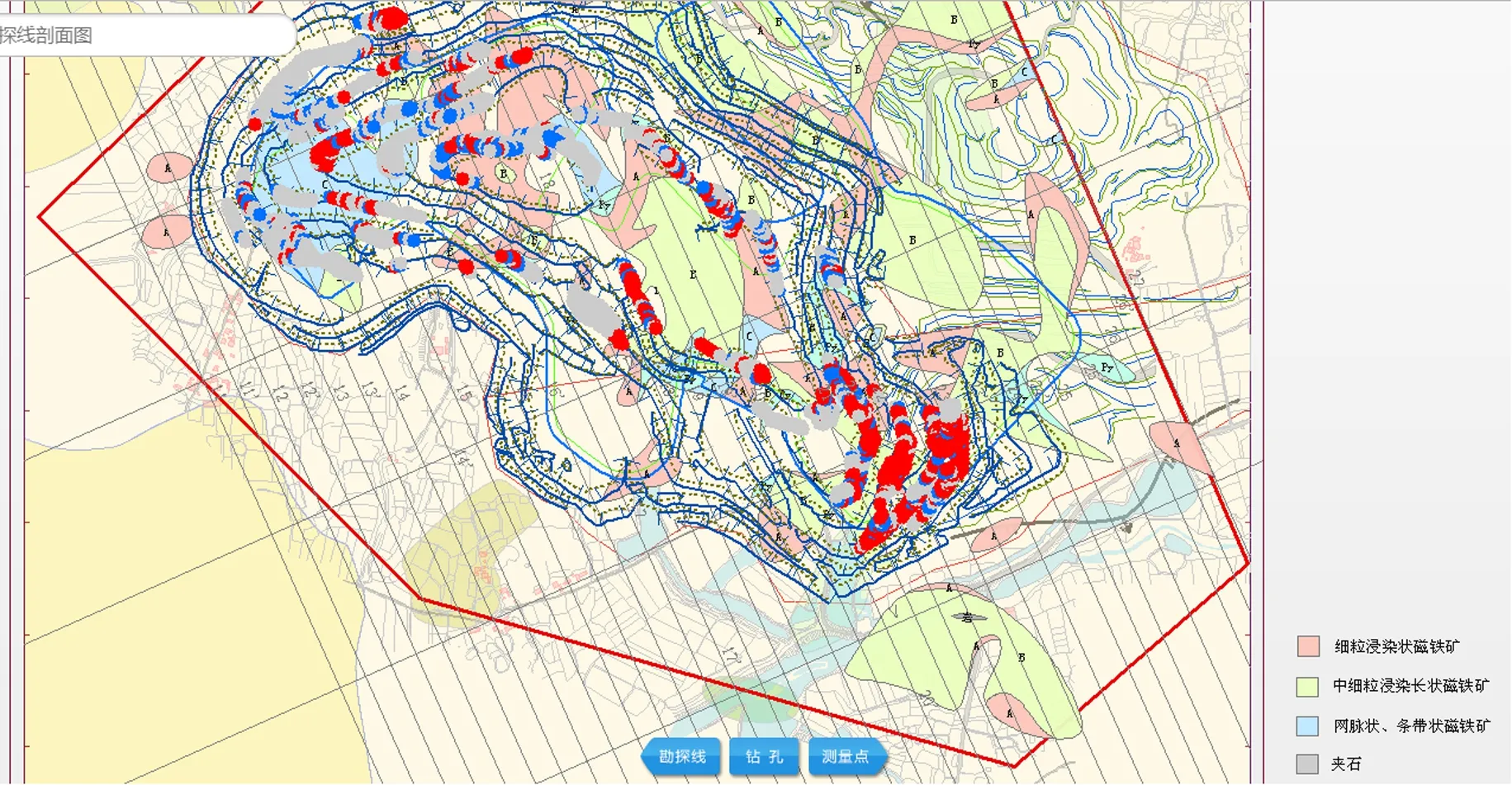

矿石的质量管理应有机结合地质块段品位、钻孔岩性取样和生产取样,实现品位的定量管理。应用综合配矿地质预判系统,综合研究矿体赋存规律和矿体性质(见图1),制定穿爆区域,按品位要求进行矿体圈定,有计划地组织生产。

图1 综合研究矿体赋存规律和矿体性质

3.2 矿岩分爆分采

在有条件的部位尽可能安排矿岩分穿分爆,应用现有的地质资料,经现场定位分析,提前预测矿岩分布情况(见图2),减少因爆破对矿石产生的贫化,为配矿提供更为有利的条件。在矿石的采裝配矿过程中,作业人员应精细设备操作,注重矿岩分界,勤于观察,以保证矿石品质。提高穿孔爆破质量,预防产生大块和根底,以免采裝作业受到干扰,进而影响配矿质量。穿孔爆破前,应由测量人员对爆破区域进行实测,爆破后根据现场定位标识出矿点的矿岩分界。

图2 利用勘探资料现场定位分析

3.3 编制配矿计划

根据生产计划要求,在满足选厂生产需求的前提下,合理编制日常的供配矿计划。在供矿点有限的条件下,尽可能持续推行“多点配矿”的原则,以加强对入选矿石性质和品位的控制,使入选矿石做到软硬搭配、干湿搭配、低品位与高品位搭配。日常生产中根据选厂对矿石性质的需求做出合理的调整,在保证入选品位的同时而兼顾选矿的物流通畅。

3.4 矿点出矿管理

矿石的物流运输是采场配矿的关键环节,其本质是对出矿点出矿量的控制,以调节供矿品位和配矿效果。根绝各出矿点的矿石性质和品位,并结合采裝运输成本,合理分配供矿车辆。采用固定配比调车配矿,即根据地质资料计算配比值,分别向各出矿点的采掘设备派车。[4]在生产过程中,采裝运输人员均按要求作业,若技术人员发现实际配矿效果与计划预期有较大的差异,须及时进行取样验证并对出矿点进行调整。在矿石运输过程中,车辆严格执行指令,调度监控运输到指定卸料点,并按配矿要求进行卸矿。

3.5 配矿数据分析

技术人员需要通过采矿空间布局、部位调整和时空关系等来完成不同性质、不同品级矿石的合理调配,以满足生产组织的需要和保持选矿生产的稳定。在生产过程中,按时收集配矿数据,并对异常指标进行观察分析,查找问题并实施整改。

3.6 健全考核机制

制定生产配矿管理考核办法并严格执行,对配矿计划指标、计划实现率、配矿指令执行情况等指标和措施进行监督管理,以保障供配矿生产的稳定运行[5]。

4 优化效果

(1)和尚桥采场通过对入选矿石配比的管控,粉矿和块矿、低品位矿和高品位矿的合理搭配,有效地降低了选厂的堵仓风险,满足了选矿的生产需求。

(2)合理利用了低品位矿石及选厂物流通过性差的粉状矿石,使得采场各作业平台得以持续推进,缓解了采场生产空间状态持续紧张的局面。

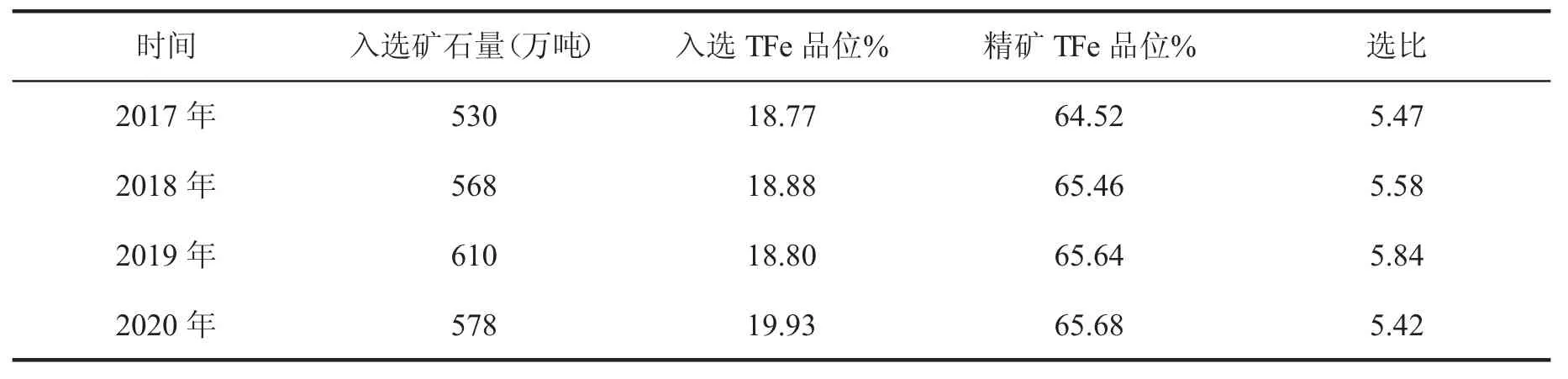

(3)以2017 年统计量为例,2017 年选厂入选矿石530 万吨,入选品位完成18.77%,其中工业矿石291 万吨,占生产矿石总量的54.9%,地质品位为21.26%;低品位矿239 万吨,占生产矿石总量的45.1%,地质品位为16.51%。通过对配矿的优化管理,稳定了选厂的入选品位,并为选矿技术的回收工艺创造了有利条件,此后2018~2020 年入选矿石量和入选品位等指标均有所提升(见表2)。

表2 选厂入选矿石量和品位

5 结语

和尚桥采场在生产组织上采用综合配矿优化管理方法,通过对采场配矿流程精准控制的措施,加强了矿石生产的质量控制。在日常生产中,往往受矿石性质变化快、采场装卸路线较为复杂、没有配矿料场等客观因素的影响,原矿质量在一定范围内仍然会有波动,此外某些配矿指标如可磨可选性的研究难以与现场生产及时联动,综合配矿管理还有待于进一步优化[6]。