基于分形理论的火龙果冻干过程数值模拟

张得正 余克志,2,3 张 彤

(1. 上海海洋大学食品学院,上海 201306;2. 上海冷链装备性能与节能评价专业技术服务平台,上海 201306;3. 上海冷链装备性能与节能评价专业技术服务平台,上海 201306)

火龙果,又称龙珠果、红龙果,含有丰富的维生素、花青素和水溶性膳食纤维。自然状况下,火龙果在采摘运输和贮藏过程中容易腐烂损坏,使用真空冷冻干燥技术,可以最大限度地保留火龙果的营养成分。而大多数的食品都属于毛细多孔介质,借助大量的试验和网格模拟证明,食品具有分形特性[1-3],且分形维数可以定量描述孔隙分布规律和均匀程度[2]。

干燥包括物料表面的蒸发和物料内部的扩散两部分。由于水分的蒸发和热质传递梯度的影响,食品在干燥过程中会发生体积收缩,这一现象会影响物料的扩散系数和干燥速率[4-7]。水分扩散系数是控制食品干燥动力学最重要的参数,运用分形理论可以更好地研究冻干过程特性。目前,有关数值模拟火龙果冻干过程的研究较多,但是将分形理论与数值模拟进行结合的研究较少,如姬艺佳[8]研究含湿多孔介质水分运输时,对数值模拟中多孔介质的参数设定使用经验公式较多,影响模拟的准确性。

麦润萍等[9]基于分形理论研究了预冻温度对冻干猕猴桃片干燥特性及品质的影响。结果表明,降低预冻温度可使冻干猕猴桃片的孔隙结构更小、更均匀,一定程度上能够提高冻干猕猴桃片的感官品质,但降低了干燥速率,干燥时间延长,能耗增加,生产成本增加。张晋等[10]基于分形理论对枸杞干燥过程中水分输运进行了特征分析,温度一定时,分形维数越大,有效扩散系数越小,干燥所需时间越长。张赛等[11]利用分形特性模拟了马铃薯干燥过程中的水分运输过程,发现结合收缩和分形现象的模型呈无收缩现象,连续介质模型更接近试验值。

研究拟将分形理论运用到火龙果的冻干过程数值模拟中,运用分形理论对数值模拟中的孔隙率和扩散系数进行定义,探索更加合理准确的冻干数值模拟模型,并进行实验验证,以期为冻干过程传热传质的机理研究提供依据。

1 分形特性和热力学原理

1.1 分形特性

1.1.1 面积分形维数 根据文献[2],孔隙的累计数与大小服从:

(1)

式中:

N(λ)——多孔介质的孔隙总数;

λmax——孔隙最大直径,m;

λ——孔隙直径,m;

Df——孔的面积分形维数。

对式(1)进行微分,得到直径在λ~λ+dλ间的孔隙数目:

(2)

将单个孔道截面假设为圆形的横截面积:

(3)

对式(3)进行微元,得到具有分形特性的多孔介质截面所有孔隙的总面积:

(4)

式中:

λmin——孔隙最小直径,m。

因此可得总截面面积:

(5)

式中:

ε——孔隙率(可定义为孔隙面积与单位总面积之比,ε<1)。

1.1.2 孔的迂曲分形维数 在多孔介质中,孔道是迂曲的,气体在孔道中的流动也是迂曲的,所以

(6)

式中:

Dt——迂曲分形维数,Dt>1;

l(λ)——气体在直径λ的孔道中流过的实际距离,m。

(7)

式中:

τ——孔道的迂曲度;

L0——孔道两端的特征长度,m。

1.1.3 扩散的分形模型 根据第二斐克定律和哈根—泊肃叶方程,得到有效扩散系数分形模型为

(8)

式中:

R——气体常数,8.314 J/(mol·K);

T——温度,K;

μ——气体黏度,Pa·s;

E——分布的相对比例常数;

c——联通数(定义为在同一孔道上与其他孔道联通的数目,c>2);

cm——孔道的平均连通数;

σc——连通数的标准偏差。

1.2 热力学原理

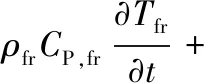

1.2.1 传热方程 冷冻干燥升华干燥阶段,火龙果可分为3个区域:干燥域、冻结域和相变界面。在冻结域中,遵循能量守恒方程:

(9)

在干燥域中,遵循的能量守恒方程为:

(10)

式中:

Tfr——冻结域温度,K;

Tdr——干燥域温度,K;

t——升华干燥时间,h;

ρfr——冻结域有效密度,kg/m3;

ρdr——干燥域有效密度,kg/m3;

Cp,fr——冻结域有效比热,J/(kg·K);

Cp,dr——干燥域有效比热,J/(kg·K);

Cp,v——干燥区水蒸气比热,J/(kg·K);

λfr——冻结域导热系数,W/(m·K);

λdr——干燥域导热系数,W/(m·K);

Nv——干燥区水蒸气质量通量,g/(m2·h)。

在相变界面处的热力学平衡,升华界面前沿温度Ts由该界面的蒸汽压pv通过克劳修斯—克拉伯龙关系定义:

(11)

在相变界面中,存在同时满足热平衡和质量平衡产生界面速度Vs的斯蒂芬条件:

(12)

式中:

ΔHs——冰的升华潜热,2.791 2 MJ/kg;

Vs——升华前沿的移动速度,m/s;

ρice——冰密度,kg/m3;

Qs——界面处法向热通量的突变,J;

Pv——升华界面水蒸气分压,Pa。

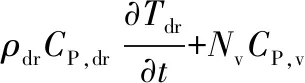

1.2.2 传质方程 在升华干燥过程中,水蒸气的扩散满足质量传递梯度理论和达西定律,可得到通过干燥产品孔隙蒸气流率以及升华界面处的质量通量:

(13)

Nv=ερiceVs,

(14)

式中:

Qm——干燥产品孔隙蒸气流率,m3/h;

Nv——升华界面处的质量通量,g/(m2·h);

ρv——干燥区蒸汽密度,kg/m3;

μv——干燥区水蒸汽动力黏度,Pa·s;

Mv——水分子量,18 g/mol。

2 试验与数值模拟

2.1 试验方案

2.1.1 材料与设备

红心火龙果:市售;

真空冷冻干燥机:MINIFAST-04型,爱德华天利北京制药系统有限公司;

差式扫描量热仪:Q2000型,美国TA公司;

热场发射扫描电镜:日立SU5000型,日本日立高新技术公司。

2.1.2 试验方法

(1) 火龙果理化指标测定:预试验测得火龙果的共晶点温度为-16 ℃,共融点温度为-2.5 ℃,冰点温度为-3 ℃,比热为3 442.4 J/(kg·K)。

(2) 前处理:将火龙果去皮切片,切成直径80 mm,厚度10 mm的圆柱状。

(3) 预冻:预冻时间4 h,预冻温度-30 ℃。

(4) 真空冷冻干燥:真空度上限设为30 Pa,下限设为20 Pa,板层温度-10 ℃,预计冻干时间48 h。冻干完成后放入烘箱内干燥24 h,测量含水量变化。

(5) 微观结构测定:采用扫描电镜测定冻干火龙果的平均孔隙面积、平均等效孔隙直径、平均孔隙周长及孔隙率。

2.2 数值模拟

通过COMSOL软件进行数值模拟,建立半径40 mm,厚度10 mm的火龙果冻干模型。基于分形理论和试验数据,对数值模拟模型所需物理参数进行整理,建立几何模型后,将所需物理参数输入模型,选取达西定律和多孔介质传热模块。采用变形几何后进行网格划分,使用瞬态求解器,获得冻干模型整个升华干燥过程的温度变化和质量变化。

将建立的10 mm厚的火龙果冻干数值模拟结果与试验结果进行验证比较,对数值模拟模型进行调整,以提高模拟结果与试验结果的准确度。

确保数值模拟模型准确性后,分别建立厚度8,10,12,14 mm的火龙果冻干过程数值模拟模型,对不同厚度的火龙果冻干过程进行数值分析,对升华干燥阶段所需时间和样品质量进行预判,同时也可以得到火龙果升华干燥传热传质的实时变化,以便更好地进行分析。

3 结果与分析

3.1 数值模拟结果

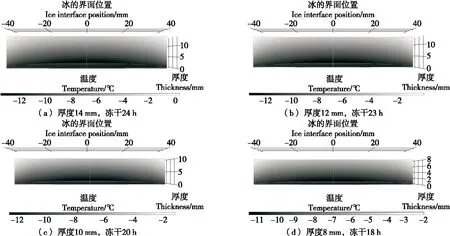

由图1可知,升华干燥结束时火龙果底部还存在少量的冰,升华干燥阶段结束时还有少量冰未蒸发。随着火龙果厚度的增加,升华干燥结束时残余的冰厚度越来越厚,该部分水分需要转入解析干燥进行处理。

图1 火龙果升华干燥结束冰界面Figure 1 Sublimation drying ends the ice interface

3.2 试验数据与模拟数据对比

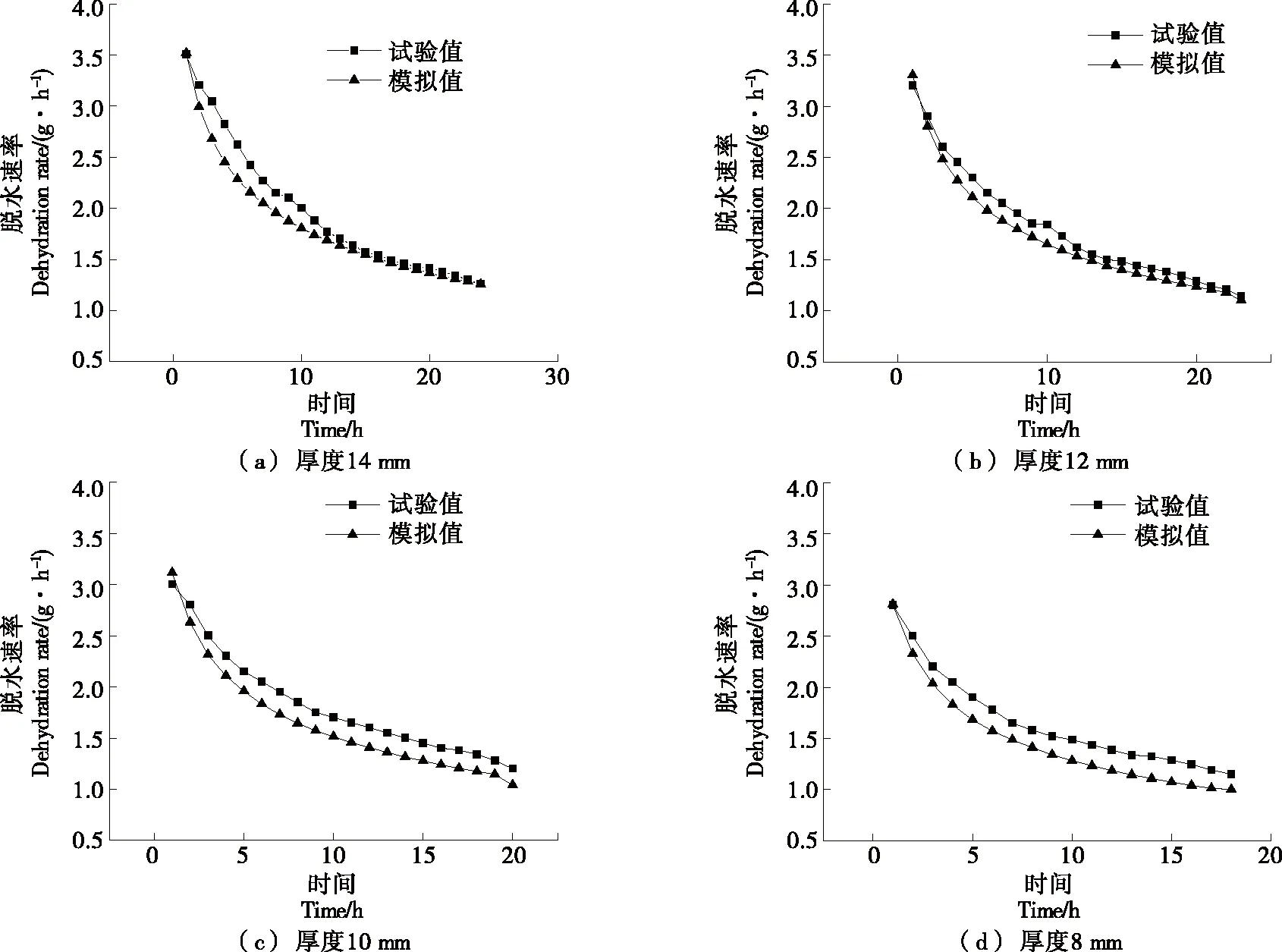

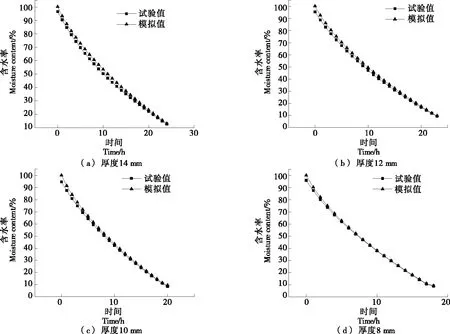

图2为不同厚度的火龙果升华干燥阶段脱水速率随时间的变化,图3为不同厚度的火龙果升华干燥阶段含水率随时间的变化。

由图2和图3可知,基于分形理论对数值模拟模型中的孔隙率和扩散系数进行定义,数值模拟结果与试验结果基本一致,脱水速率变化趋势和含水率的相同。当火龙果厚度为8 mm时,冻干试验数据与模拟数据相对误差最大为12.6%,绝对误差为0.18 g/h。当冻干时间为0 h时,数值模拟数据和试验数据中含水率的绝对误差最大,含水率相差5.4%。由于在数值模拟模型中未考虑物料在预冻过程中有干耗的发生,所以导致数值模拟结果与试验数据初始点产生了较大的误差,后续将对数值模拟模型进行改进,以减少模拟结果与试验数据的误差,提高模拟的精度。

图2 脱水速率随时间的变化Figure 2 Dehydration rate over time

结合图2和图3可以发现,试验测定的火龙果干燥速度与模拟数据相比,除了在升华干燥的初始阶段,其他时间均表现出试验测定的干燥速度要比数值模拟模型中的略快。这是因为数值模拟模型中的有效扩散系数维持不变,但实际干燥过程中火龙果的孔隙结构随着干燥时间的变化会发生改变,随着水分的减少,火龙果出现一定的收缩,部分孔隙通道直径变大,有效扩散系数变大,抵消了一部分由于孔隙通道增长而增加的阻力,从而出现了在升华干燥阶段,大部分时间的脱水速率大于数值模拟的,该数值模拟模型还需进一步优化。

图3 含水率随时间的变化Figure 3 Moisture content over time

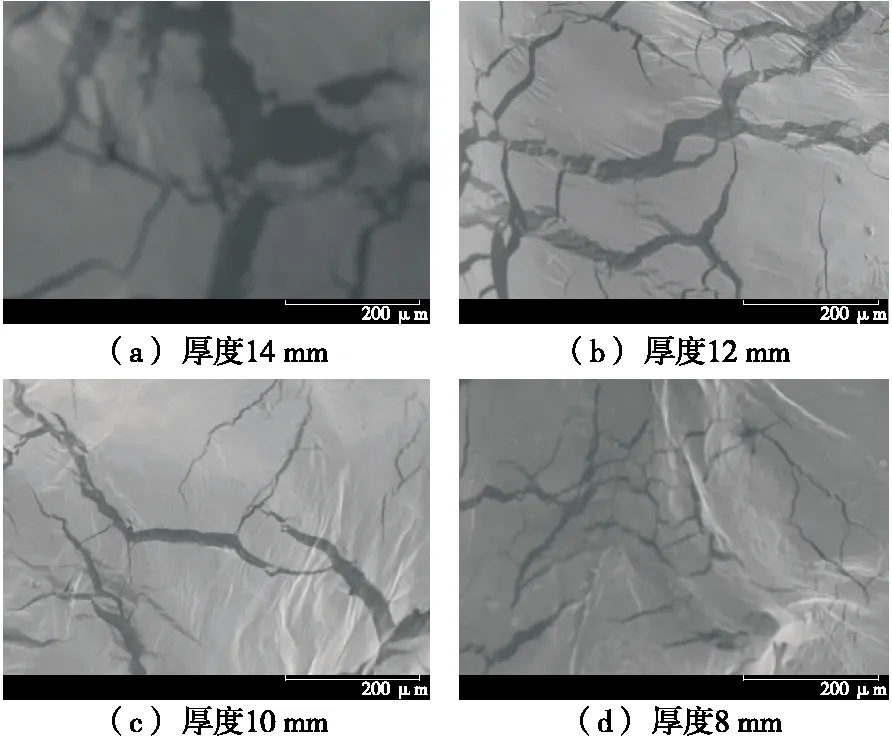

3.3 扫描电镜分析

试验发现,随着火龙果片厚度的增加,火龙果升华干燥阶段时间逐渐增加,且呈非线性增加趋势。火龙果厚度从8 mm增至10 mm,升华干燥阶段时间增加2 h;厚度从10 mm增至12 mm,升华干燥阶段时间增加3 h;厚度从12 mm增至14 mm,升华干燥阶段时间增加1 h。随着厚度的增加,火龙果的干燥层厚度也逐渐变大,水蒸气传输阻力也随之增大,干燥时间不断增加。但是厚度从12 mm增至14 mm时,升华干燥时间只增加1 h,说明还有其他因素的影响。这可能是火龙果的孔隙结构在升华干燥过程中还存在一定的收缩现象,对平均孔隙直径等造成了一定影响,从而导致升华干燥速度发生了变化。由图4可知,厚度为14 mm的火龙果片平均孔隙直径最大,8 mm的火龙果片平均孔隙直径最小,随着厚度的减小,火龙果表面孔隙直径逐渐减小。

图4 火龙果扫描电镜图Figure 4 Scanning electron microscope images of dragon fruit

试验是将不同厚度的火龙果片放入-30 ℃环境中进行速冻,由于厚度不同,火龙果片的温度下降速度也不同,14 mm的火龙果片冻结最慢,因此整体冻结过程中的冰晶更大,孔隙更大,扩散系数也随之增大,因此,当火龙果厚度从12 mm增至14 mm时,升华干燥阶段时间只增加1 h。

4 结论

基于分形理论对火龙果冻干过程的传热传质进行研究,结合COMSOL软件建立了更加准确合理的热质传递耦合模型。结果表明,在升华干燥过程中,火龙果含水率模拟值和试验值最大绝对误差为5.4%,脱水速率最大相对误差12.6%,绝对误差为0.18 g/h。火龙果升华干燥周期随火龙果厚度的增加而增加且呈非线性增长。随着火龙果厚度的增加,孔隙直径和有效扩散系数也随之增大,干燥速度加快,产品品质随之下降。通过试验和数值模拟结果比较,综合考虑干燥时间和干燥品质,10 mm的厚度为红心火龙果最佳冻干厚度。该数值模型忽略了物料四周的传热传质,只考虑火龙果上表面,后续需进行优化。