多通道次品虾自动剔除系统构建及关键控制参数优化

曾凌霄 刘子豪 严志鹏 赵 堃 刘 浩

(嘉兴学院,浙江 嘉兴 314000)

有着壳薄、肉厚、生长快等特点的南美白对虾,既可以淡水养殖,也可以海水养殖,是世界上的三大养殖虾类之一,有很高的营养及经济价值[1]。

对虾是一种季节性和区域性的水产品,而且在贮藏、运输过程中极易受微生物和自身酶的作用而发生品质劣变,其使用价值和安全性下降。目前已有对虾在线自动检测系统的相关研究报道,罗艳[2]研发了一种基于机器视觉的生鲜虾在线检测样机,该样机在末端执行机构方面设计了3个喷气阀,依次负责剔除异色虾、不完整虾以及其他杂质;洪寒梅[3]研发了一种针对黑变熟虾的在线剔除系统,采用单通道运送对虾的方式,由下位机接收上位机发来的信号从而对不同品质的熟虾进行分级剔除;刘子豪[4]在文献[2-3]的基础上对系统进一步完善,提出将不同对虾外观特征进行整合,实现两个喷气阀门的精确分级剔除;Zhang等[5]精确构造了对虾外观特征的提取方法,并且设计了用于识别畸变熟虾的分类算法,通过将图像处理结果发给下单片机,实现畸变熟虾的单列化剔除,处理效率可以达到5只/s;Lee等[6]采用TADA(Turn Angle Distribution Analysis)算法提取虾体的轮廓特征,通过计算虾体的轮廓信息与样本集中对应数据的相关程度判定:如果计算结果与正常虾的相关度程度较高,输出正;反之,则输出负,该算法对正品虾和次品虾的检测准确率分别为91.2%和90.6%。现有研究在对虾图像处理方面提出了较为创新的特征提取算法和TADA算法,然而在末端执行机构方面均采用了单列化运动方式,无法完成大批量对虾的动态识别;而且,在时间与空间复杂度的制约下,设计复杂的图像处理算法会影响在线检测效率。

研究拟以南美白对虾为试验对象,针对传统对虾在线检测剔除系统中存在的检测效率低下的问题,综合运用生物学、微机原理、统计学、模式识别、几何代数学等学科手段对传统对虾检测系统进行改进,构建一种多通道次品虾自动剔除系统,并对其关键控制参数进行优化,以期实现次品虾快速、高效的自动剔除。

1 多通道次品虾自动剔除系统构建

1.1 整机结构

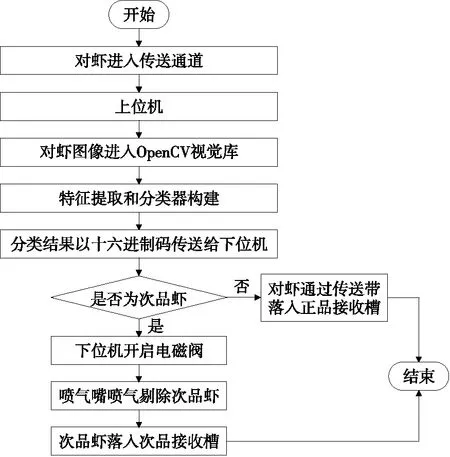

1.1.1 系统整体流程 将对虾置于水平输送系统中,上位机接收相机拍摄对虾的图像信息,将图像导入OpenCV视觉库,提取对虾的颜色、形状、纹理等特征,然后判断是否为正品虾,再以十六位制代码的电信号形式发送给下位机,下位机开启与喷气阀连接的电磁阀,由喷气阀喷出气体实现无损剔除次品虾的目的。系统整体流程如图1所示。

图1 系统整体流程框图Figure 1 Block diagram of the overall system flow

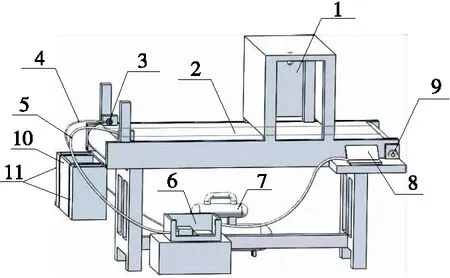

1.1.2 机械装置改进 研究提出的多通道对虾自动检测系统是对传统的单通道系统的改进。对原有的单列化系统进行改进,扩宽上料机器中的上料链板和物料水平运输平面的传送带,扩宽长度由每次上料对虾样本的体量决定,在水平传送带扩增的宽度上与相机的视场相匹配,根据对虾占据的视场与物距的关系计算得出相机的改进参数,确保相机在不发生畸变的情况下优选出最佳的传送带扩宽距离。在视觉系统的搭建中,相机位于传送带的正上方,在架设相机的机构中设计为可调整的滑动轨道结构,通过试验获取相机最佳的位置坐标,使得当对虾到达相机正下方时,判别目标物是否进入视场正中央,拍摄对虾图像。图2展示了改进后对虾多通道无损检测系统图。

1. 光照箱 2. 传送带 3. 末端执行器 4. 硬管 5. 软管 6. 单片机与电磁阀 7. 气泵 8. 上位机 9. 电机 10. 次品虾接收槽 11. 正品虾接收槽

1.2 对虾品质无损检测系统

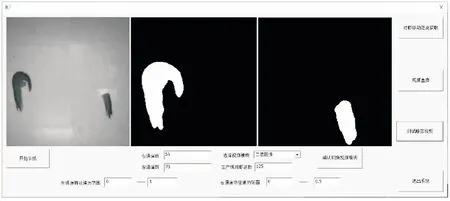

1.2.1 对虾识别系统 由于在实际生产加工中,次品虾中形态有缺损的占95%以上[7],因此,主要依据形态学特征进行对虾特征提取,依赖正常虾与次品虾在外观呈现的形态特征进行分类识别。依据特征差异构建分类器,实现虾的识别。研究基于MFC搭建对虾识别系统的用户终端界面,如图3所示。该界面能够实时呈现对虾通过光照箱的动态图像。

前期试验发现不同虾的圆度特征有较大差异,因此使用圆度形状特征来判别对虾是否为正品。圆度计算如式(1)所示。

(1)

式中:

e——圆度;

S——对虾面积,mm2;

c——周长,mm。

若圆度计算数值在[0,0.5)范围之内,说明对虾完整,品质合格,属于正品虾;若圆度计算数值在[0.5,1]范围之内,说明对虾不完整,品质不合格,属于次品虾。

从左到右依次为二值图像、左通道视频中筛选的结果、右通道视频中筛选的结果

1.2.2 通信模块中信号最优延迟时间优化 上位机与下位机的通信模块采用异步通信,通过有线串口来实现上位机和下位机的通信[8-9]。数据以字符为单位组成字符帧传送,接收端检测到上位机发送过来的低电平逻辑“0”(即字符帧起始位)时,确定发送端已开始发送数据,每当接收端收到字符帧中的停止位“1”时,一帧字符发送完毕。异步通信协议传输数据对收发双方的时钟同步要求不高,即使收、发双方的时钟频率存在一定偏差,只要不使接收器在一个字符的起始位之后的采样出现错位现象,则数据传输仍可正常进行[10]。这大大增强了通讯信息的可靠性。运用异步通信可以设置每个电磁阀的延迟时间,使得整个剔除系统能够更加灵活,在应对不同情况时,都能满足剔除的最优需求[11]。通过喷气嘴到对虾拍照的起始位置的距离和传送带的运输速度,即可求出每个电磁阀最优的延迟时间(二者比值)。

1.2.3 多通道剔除系统 在最初试验中发现,由于原传送带的摩擦力较大,喷气嘴的气量只能将对虾喷走很小一段距离。研究拟通过往传送带上洒水、贴PE材质的保鲜膜和贴食品级PP材质的胶带3种方式来减小传送带上的摩擦力,经过反复试验最终采用了摩擦力最小的方法——在传送带表面贴食品级PP材质的胶带。南美白对虾进入上料机器后随运输带的传送,进入多通道对虾分选系统后随水平输送带传送,当对虾被运送至装配有光电传感器和CCD相机的光照箱中时相机拍照后传输给上位机,图像处理后将处理结果传递给下位机,控制电磁阀打开或关闭喷气阀,完成对虾分拣。

为了使喷气嘴的气量足够,研究考察了喷气嘴形状(圆形大孔形、圆形小孔形和扁口形)及喷嘴数量对对虾移动距离的影响。结果表明,采用一个圆形小孔形的喷气嘴,保证出气量是最足的,足以使对虾喷到次品虾通道。喷气嘴的形状如图4所示。

图4 喷气嘴形状Figure 4 Air nozzle shape

多通道剔除系统也可以称之为末端执行器,主要包含有传送带系统、喷气系统、分选系统以及下料接收系统,不同系统在执行次品虾的末端剔除方面发挥一定作用。

(1) 传送系统包括食品级传送带、步进电机、测速传感器、调速器、不同型号铝型材以及相关连接件,传感器与步进电机组成的测速模块可实时测量传送带速度,并将传送带运动速度数值传送给下位机显示;食品级传送带、步进电机以及机械架构组成的传送模块可实现传送带的正常运转。为了防止传送带在运转过程中不稳定,在底部加入多根横向连接以及纵向连接的多根不同型号的铝型材。

(2) 喷气系统包括气泵、气管、喷气嘴、单片机、信号发送模块、各种固定机构以及相关配件,气泵、气管以及喷气嘴组成末端执行模块可使得空气被压缩到对应气管中,随时准备喷射;单片机和末端执行模块组成的剔除系统可迅速喷出气体剔除次品虾,并实现末端执行器的精准控制。对虾通过多通道并于光照箱中获取图像,当被运送至喷气阀处时,单片机会根据图像处理的结果控制气阀开启或关闭,如果是次品虾,喷出气体将次品虾喷除至次品接收槽,反之,则系统不喷气。连接气阀和气缸之间的气管管径过小会节流,会限制喷出气体对虾体的受力面积,使得剔除次品虾不完全,造成滞留现象;而管径过大会造成气管内气体滞流,会增加空气消耗和填充时间。经过测试不同的直径气管之后,发现外径为6 mm 和8 mm的气管在连接气缸与气阀时可获得最优的喷除效果,考虑到气阀喷射对次品虾的最优距离及成本,最终选择管径为6 mm的气管。

(3) 分选系统具有两个正品虾通道(左、右两侧通道)和一个次品虾通道。当检测到次品虾时,喷气阀将其喷至中间的次品虾通道,所有对虾到末端都进行抛物线运动,中间为次品接收槽,两侧为正品接收槽。分选系统与喷气系统有部分部件共享,包括喷气嘴和各种末端固定机构。

1.3 对虾最优移动距离计算

为了防止次品虾被二次损伤,喷气嘴的喷气量不宜过大。根据喷气嘴与相机的水平距离,以及考虑传送带的速度,计算出次品虾在被检测到后运动到喷气嘴的时间,然后根据单片机连接来精准喷射。为了实现喷气嘴的精准喷除次品虾,需要计算喷除气体的最优气量,以及该气量作用于次品虾时,其移动的最优距离。相关计算过程:

f=μm虾g,

(2)

式中:

f——对虾受到的摩擦力,N;

μ——对虾与传送带的动摩擦因素;

m虾——对虾的质量,kg;

g——重量加速度,N/kg。

F3=m虾a1,

(3)

式中:

F3——对虾受到的喷气力,N;

a1——对虾在运动过程中的加速度,m/s2。

(4)

式中:

s——对虾被喷射至次品虾通道的距离,m;

t2——对虾运动到次品虾通道的时间,s。

综合式(2)~式(4),可得:

(5)

由于气体前进时受到的空气阻力很小,可以忽略不计,则:

F=p×π×r2,

(6)

式中:

F——气体前进的动力,N;

r——气管的截面半径,m;

p——气泵出气时的压强,Pa。

并假设喷出的气体刚好能使对虾位移s,则:

(7)

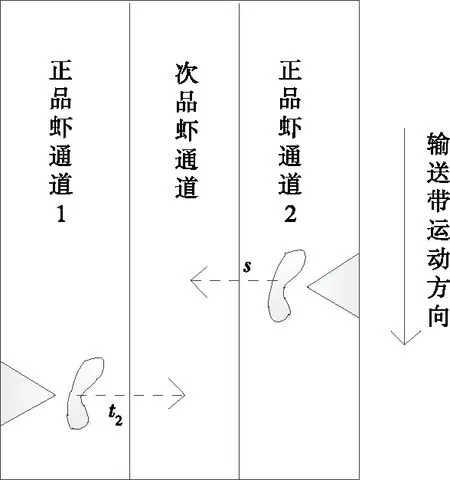

图5展示了对虾被执行剔除指令的过程,主要涉及到两个核心变量:对虾被喷射至次品虾通道的距离s以及对虾运动到次品虾通道的时间t2。

图5 系统关键变量的标识Figure 5 Core variable denotes of system

2 对虾剔除试验参数优化设计

2.1 试验方法

为了验证研究所建南美白对虾无损检测系统的可靠性,采用规格为10~15 cm、重量为20~40 g的对虾60尾作为试验样本,分别在无损检测系统中进行3组参数的试验设计,对虾被喷射至次品虾通道的距离选取3个水平:5,10,15 cm,对虾被喷射至次品虾通道时间选取5个水平:0.1,0.2,0.3,0.4,0.5 s,喷气气压选取3个水平39.2,58.8,78.4 kPa,传送带速度选择0.67 m/s,喷气持续时间选择1 s,气管管径选择6 mm。试验中,采用单因素试验法进行试验方案,固定其中两个变量,调节第3个参数寻优到最佳检测状态,试验分别重复进行5次,依据无损检测系统中的末端执行器的执行结果对试验结果进行计算,将得到的识别率和识别时间取平均值。

2.2 试验结果

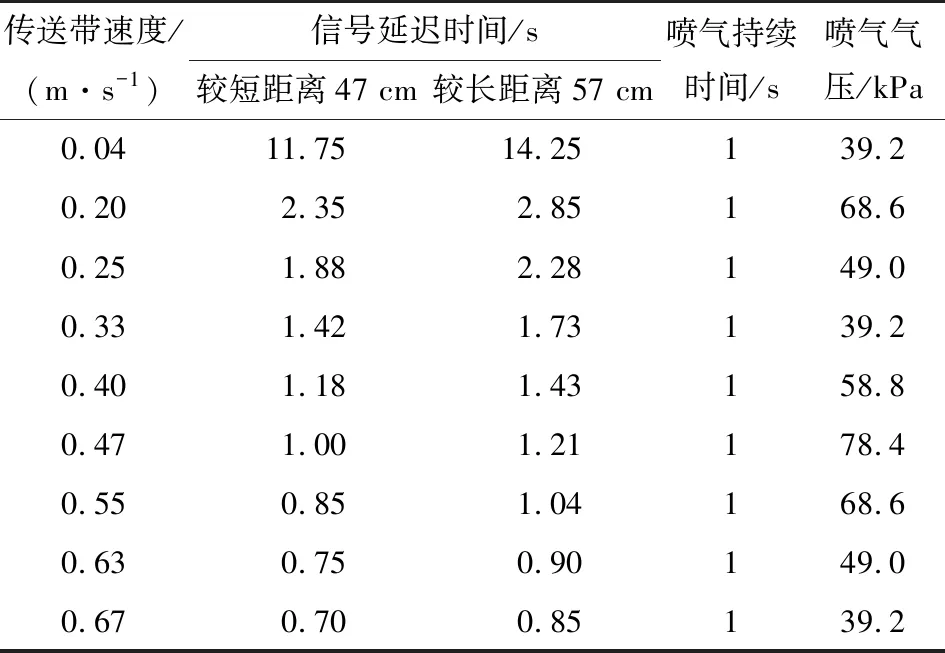

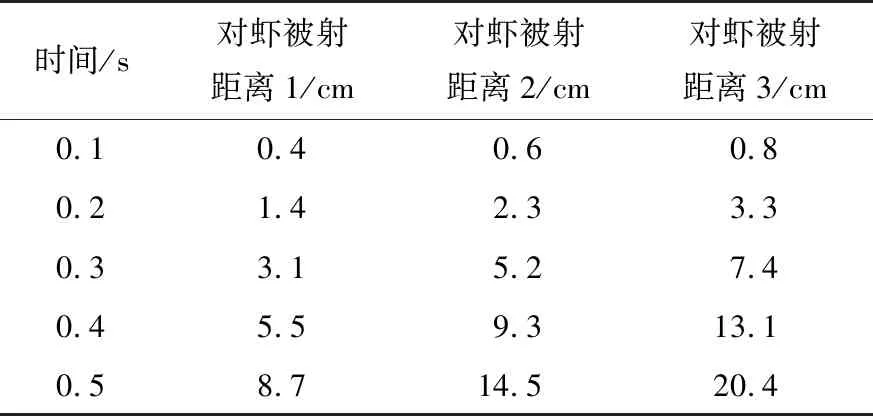

2.2.1 传送带速度、信号延迟时间以及喷气气压三因素试验 当固定喷气时间为1 s时,传送带速度、信号延迟时间以及喷气气压之间的关系见表1。

表1 传送带速度、信号延迟时间以及喷气气压之间关系

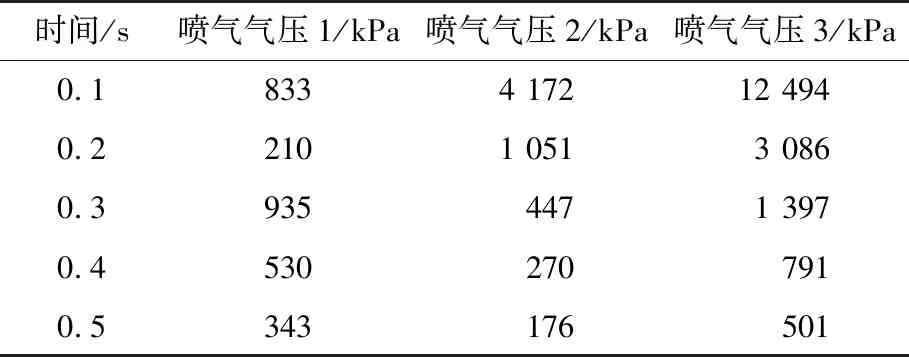

2.2.2 对虾运动时间与喷气气压两因素试验 为了研究对虾被射后运动至次品虾通道的距离、对虾被射后运动至次品虾通道的时间以及喷气气压3个变量之间的关系,固定对虾移动的最优距离为5.2 cm时,对两者之间的关系进行试验,结果见表2。

表2 对虾被射后运动至次品虾通道的时间与喷气气压之间的关系

通过表2的数据可知,对虾运动时间与喷气气压之间存在非线性关系,而且随着喷气气压的逐渐增加,对虾运动时间不断减小。

2.2.3 对虾运动距离与时间两因素试验 表3展示了当被射对虾喷气气压固定为980 kPa时,对虾被射后运动距离与时间之间的关系。

表3 对虾被射后运动距离与时间之间的关系

从表3可以看出,移动距离与运动时间存在如式(7)呈现的非线性关系,说明对虾在被气阀喷离运动点之后,其做加速运动,随着对虾运动时间的增加,移动距离呈指数形式增加,表明要对目标的运动时间加以限制,否则后期无法控制其运动轨迹,导致撞击运动系统中的其他机械结构,结构的反作用力会对虾体造成二次损伤。

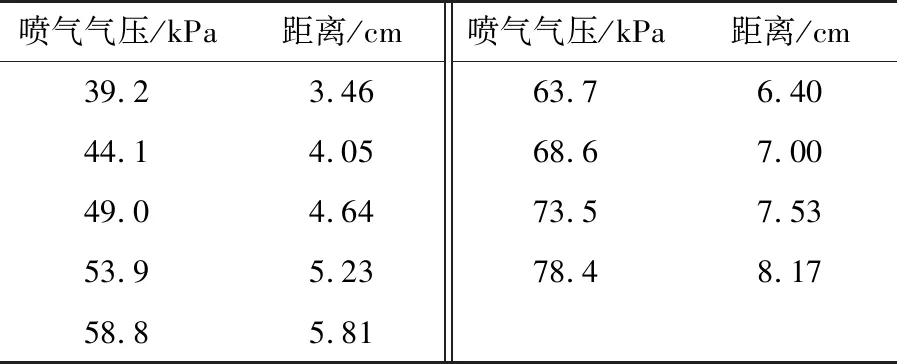

2.2.4 对虾运动距离与气压两因素试验 结合表2和表3得到的结论,进一步探究了喷气气压与对虾被射距离之间的关系,是否还存在更优的搭配。采用固定对虾被射后运动至次品虾通道的时间为1.0 s时发现,距离的变化敏感度相比0.3 s时较低,但由于数据较为集中,不利于通过气压的控制而稳定实现喷射距离的最优化。表4展示了当对虾被射后运动至次品虾通道的时间固定为1 s时,探究喷气气压和对虾移动距离二者之间的关系。

表4 气压与被射对虾移动距离之间的关系

从表4可以看出,喷气气压与移动距离存在线性关系,即喷气气压无法改变对虾的运动轨迹性质,对虾的运动轨迹是线性的。

综合对比表1~表4,发现对虾运动时间、喷气气压和对虾运动距离3个变量之间存在正相关关系,即某一变量的数值越大,其对应另外变量的值也随之增大。因此为了将对虾被喷射后的运动时间限定在一定范围内,进行了大量的对比试验,当喷气气压为980 kPa左右,此时对虾移动时间和距离符合要求,所需气量也较为适中,为最优气压参数,不会影响到后续对虾体的检测和处理。当喷气气压<980 kPa,喷射速度较慢,可能会出现被射对虾移动距离较小,使得次品虾流入正品接收槽中,对正品虾造成侵染的情况,而且同一个喷气嘴喷射多个虾体,会造成传送带的拥堵,进而影响整体装置的运行;如果喷气气压>980 kPa,虽然可以满足喷射的速率,但由于气压过大,不易控制虾体的喷射距离,不仅会造成虾体无法被喷射到指定距离,还会对被射虾体造成二次损伤[10]。由于该系统末端喷气嘴是将两侧通道的次品虾喷射至传送带中部(如图5所示),其喷射距离为传送带宽度的1/2,为了将对虾被射后的运动距离限定在一定范围内开展了大量的对比试验,当喷气气压为980 kPa,喷射时间为0.3 s时,可以达到试验最优的喷射距离。

此外,试验还测试了传送带不同速度参数(1档~9档)选择下的最优变量组合,随着信号延迟时间的不同,出气量参数也要随之改变。通过试验,确定了当传送带速度调整为7档时,得到的各项数据都较为稳定,结合试验现象与装置的特征,确定了最优气量与喷气时间的选用。信号延迟时间的选用,则是为了确定虾体从检测装置中的CCD相机拍照点开始,到末端执行器所需要的时间。通过控制此信号延迟的时间,可以实现喷气嘴对于虾体固定部位的喷射,有利于虾体更稳定地被喷射至所需的距离。

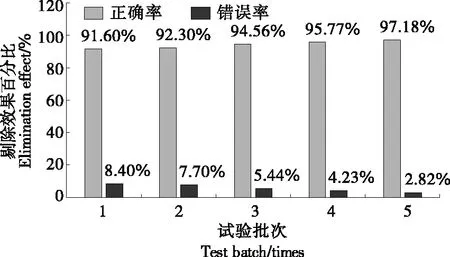

由图6可知,随着试验批次的迭代,系统整体的正确识别率也在不断增加,当试验批次进行到第4次时,系统整体的识别率可到95%以上,究其原因发现,随着对虾在线无损检测系统上传送带输入的样本数量逐渐增加,正品虾和次品虾的圆度特征范围会不断缩小,使得两者在分类器上的分界线越来越明显,最终增加了正品虾和次品虾的识别正确率。

图6 系统整体识别率与错误率Figure 6 System recognition rate and error rate

3 结论

研究构建了一种基于多通道的次品虾自动剔除系统。针对无损检测系统,对末端执行参数方法进行了优化,并设计了一种由侧面向中间喷射的方式来控制末端执行器,且上位机通过串口发送光电信号给下位机,并基于多通道结构搭建了末端执行系统。试验结果表明,当试验批次进行到第4次时,系统整体的剔除率可到95%以上,具有较高的系统效率和广阔的市场应用前景。

研究提出的采用圆度法提取次品虾特征,在识别率方面能够满足需求,但识别时间方面还有待进一步改进或完善,后续研究聚焦于如何提升算法执行效率,从如何减小算法复杂度层面入手研究,融合快速高效的图像处理算法对研究所提的方法进行改进,以期取得更好的结果。