100 kN·m静重式扭矩标准装置

张智敏, 胡 刚, 张 跃, 孟 峰, 张 伟

(中国计量科学研究院, 北京 100029)

1 引 言

扭矩是动力机械的重要工作参数,与动力机械的工作能力、能源消耗、效率、运转寿命及安全性能紧密相关,准确可靠地测出旋转动力机械的平均或瞬时扭矩值,对改进和提高机械产品的性能有着重要意义。近年来,各行业尤其是风电、船舶等行业对大扭矩测量的需求日益增长,要求测量的扭矩量程越来越大,精度越来越高。为满足风电等行业对大扭矩测量的需求,德国PTB、日本NMIJ等相继建立了大量程扭矩标准装置[1,2],德国PTB建立了测量上限至20 kN·m的系列静重式扭矩标准装置及1.1 MN·m参考式扭矩标准装置,开展了5 MN·m参考式扭矩校准装置的研发[3]。中国计量科学研究院相继建立了从1 mN·m至20 kN·m的系列静重式扭矩基标准装置[4~6],为我国扭矩量值的溯源提供了技术保障。但现有扭矩基标准装置还不能满足20 kN·m以上的大扭矩量值溯源,因此中国计量科学研究院建立了100 kN·m静重式扭矩标准装置(以下简称100kN·m扭矩装置)。

100 kN·m扭矩标准装置采用静重式结构,研制的高精度大承载刀口支承、力臂系统、砝码加载系统等,有效优化了力臂、砝码等分量引起的不确定度。建立的100 kN·m静重式扭矩标准装置相对扩展不确定度优于1×10-4(k=3)。

2 扭矩装置机械结构设计

100 kN·m扭矩装置采用静重式结构,根据砝码产生的重力和空气对砝码的浮力的合力与力臂臂长的矢积来复现扭矩值。装置机械系统主要由力臂系统、砝码组及加载系统、力臂调平机构、联接器和机座等组成[7]。

装置总长约为4 400 mm,宽约为4 700 mm,总高约为4 100 mm。力臂支承部分采用刀口支承方式,以减小支承部分带来的摩擦扭矩;力臂采用单梁结构,系统由多个部件组成,结合随遇平衡原理,确保力臂重心处于中心刀刃上,以提高力臂的灵敏度;力臂平衡状态由位移传感器进行测量并通过伺服控制系统进行控制调整,以保证系统加载后保持初始平衡状态;砝码加载系统采用内外圈砝码串接与升降机构结合的结构形式,实现了大砝码平稳可靠的加卸载;砝码悬挂机构采用边刀支承的多自由度柔性联接方式,以减小砝码悬挂给扭矩测量结果带来的影响;扭矩标准装置和扭矩传感器的联接采用挠性联接技术,解决了由于联接件加工安装和传感器自重等因素带来的传感器与扭矩标准装置输出轴不同轴的问题。100 kN·m扭矩装置机械结构如图1所示。

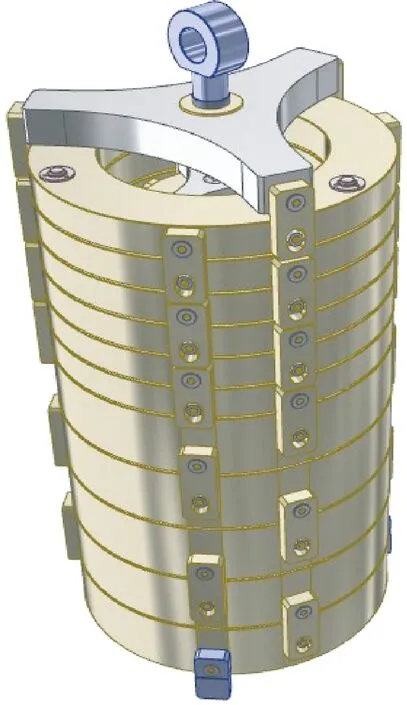

2.1 刀口支承部件

刀口支承部件是100 kN·m扭矩装置的关键部件,要求其具有大载荷、高强度、高耐磨性和高灵敏度的特性。通过设计计算、材料冶炼、热处理以及超精镜面磨削加工工艺[8]等来确保制作的高精度刀口支承部件满足装置要求。

刀口支承部件设计中,首先通过理论计算与有限元分析得出初步的设计参数,然后进行试样制造并进行相应的各项试验,依据试验数据调整设计参数。通过分析计算和实际试验相结合,找到最理想的刀口与刀承之间的接触半径与长度,在刀口支承的大载荷承载能力和高灵敏限之间取得最佳的平衡点。

100 kN·m扭矩装置力臂长度为1.8 m,其刀口支承的额定载荷主要由以下部分组成:力臂两侧满载状态下承受重量约为12 t,力臂自重约为2 t,连接配件与被校扭矩传感器等重约1 t,刀口刀承需承受的总载荷约15 t,考虑1.5倍安全裕度,刀口刀承承载能力须优于22.5 t,约229.56 kN。经过计算分析并考虑到力臂结构和安全余量,主刀刀刃长度选为300 mm。图2为刀口支承部件示意图。

刀口刀承采用专用粉末冶金高速钢制造,经过可靠的时效处理,消除内应力,成品零件具有HRC 66~68的硬度和良好的高韧性,采用超精加工和镜面磨削技术,保证刀口刀承超高尺寸精度、形位公差精度及极精细表面粗糙度的要求。

2.2 力臂系统

力臂系统的结构和材料性能关系着长度值的准确性,直接影响到整台装置的技术性能指标。力臂系统由主刀口支承部件、力臂本体、配重部件、力臂保护机构和激光位移传感器水平监测等部件组成,力臂系统结构见图3所示。

图3 力臂系统结构示意图Fig.3 Structure of moment-arm system

综合考虑力臂的灵敏性、力臂的刚度和强度、砝码加载系统的结构以及整机的美观度等因素,力臂的标称长度设计为1 800 mm。力臂设计采用等刚度设计原则,在满足力臂刚度和强度的前提下,尽量减轻力臂的质量。为保证力臂的机械性能,整个力臂件锻造后整体加工,采用整料雕刻成形。为保证大尺寸力臂在切削过程中的变形可控,加工过程时使用百分表全程检测其变形情况。力臂精加工时采用三点装夹原则,避免造成过定位,出现应力弯曲。

力臂主刀刀刃与力臂两侧边刀刀刃之间的空间平行度是整套装置设计与制造成败的关键点。力臂的设计[9]不仅要保证力臂长度的准确性,同时设计中要充分考虑力臂的对称性,使力臂质心落在力臂的对称铅垂线上。设计过程中借助三维设计软件,控制力臂部件的重心点与力臂主刀刀刃重合。这一点在力臂设计中非常重要,因为依靠配重铊等部件对力臂重心点调整的偏移量有限,设计中对力臂的对称性如不予以充分的考虑和验证,将会对力臂重心调整带来困难。

设计了4组配重部件装配在力臂上,通过对4组配重部件的不断调整,最终使力臂系统的重心落于设计的重心点位置。随遇平衡调节系统装配于力臂前端。通过对此部件的反复调整,最终使力臂系统消除重心偏移产生的附加力矩达到随遇平衡状态。水平监测系统和防过载保护系统位于力臂下端,采用激光位移传感器和力传感器对力臂的状态进行监测,通过伺服控制系统控制力臂调平机构对力臂的水平状态进行控制调整,以保证力臂系统加载后保持初始平衡状态。

力臂长度的校准使用高准确度三坐标测量机。在力臂装配状态下在三坐标测量机上测出力臂长度及主刀刀刃与两侧边刀刀刃间的平行度,根据测量数据,精密研磨两侧边刀承座,然后再在三坐标机上测量,这个过程需要反复进行多次,最终使力臂的长度精度和形位公差均达到设计要求。

力臂材料的性能直接关系着力臂长度的准确性。力臂系统采用整体结构,部件总长约3 800 mm,需要承受约15 t的载荷,综合考虑材料的机械性能、制造加工性能、热处理性能、温度热膨胀系数等因素,选用35号调质钢作为力臂材料。

2.3 砝码组及加载机构

100 kN·m扭矩装置的扭矩值范围为1~100 kN·m。力臂的标称长度为1 800 mm,砝码规格与数量为555.56 N×12、1 111.11 N×4、2 777.78 N×6、5 555.56 N×5,分为内外两圈砝码,左右两侧各27个。砝码组质量及允许误差如表1所示。

表1 砝码组标称质量及允许误差Tab.1 Nominal mass and permissible error of weights

砝码组采用优质不锈钢材料制造,遴选砝码材料时先对该批次不锈钢材料的密度和磁化率进行检测,满足要求后确定该批材料作为砝码组材料。砝码组和悬挂框架之间的配合依据锥面导向,平面接触定位的原则设计。

砝码主要由砝码体、小吊钩和配重螺母等部件组成。通过高准确度加工件小吊钩来保证各个砝码间的装配精度,保证砝码串接起来后的垂直度,同时要求砝码质心与圆心重合,使其对称性好,确保砝码吊起后的晃动小。砝码间的互相连接采用外吊钩的串接方式,采用三点圆锥导向定位销,确保砝码每次加卸载后互相间的位置保持一致。砝码组结构见图4所示。

图4 砝码组结构图Fig.4 Structure of weight group

砝码加卸载采用内外两圈砝码组和升降机构结合的结构形式,通过精密螺旋升降机构与电气控制系统相互配合,保证砝码组的选择和加卸载位置的准确性。内外两圈砝码组分别安置于内外托盘之上,通过软件设定,实现砝码组的自动加卸载。

3 性能验证试验

装置安装调试完毕后,采用TB2-10kNm、TB2-50kNm、T40FH 150kNm扭矩传感器及数字测量仪DMP40,对装置进行了性能验证试验。扭矩点覆盖了100 kN·m扭矩装置顺时针(CW)和逆时针(CCW) 1 kN·m~100 kN·m全量程范围。

3.1 重复性试验

试验按以下步骤进行:在0°方位角施加预负荷3次。预负荷完成后,逐级施加试验负荷,然后退回到零负荷。在0°角进行3次试验,然后依次在120°和240°方位角上,施加预负荷1次,逐级施加试验负荷1次。在预负荷以及逐级试验时,在每级扭矩加到后,保持30 s,记录读数值,直到额定扭矩。

扭矩值重复性按式(1)计算。图5~图7为100 kN·m扭矩装置重复性试验结果。

(1)

图5 10 kN·m量程段扭矩值重复性Fig.5 Repeatability in 10 kN·m torque range segment

图6 50 kN·m量程段扭矩值重复性Fig.6 Repeatability in 50 kN·m torque range segment

图7 100 kN·m量程段扭矩值重复性Fig.7 Repeatability in 100 kN·m torque range segment

3.2 灵敏限试验

采用一等标准毫克组和克组砝码、标准扭矩传感器以及精密数字测量仪对扭矩装置灵敏限进行测量,测量摩擦扭矩对扭矩机不确定度的影响。

在初负荷和最大负荷,当力臂调平后,在力臂一端施加微小力(由砝码产生),直到精密数字测量仪的指示有明显改变,记录砝码质量值。扭矩装置灵敏限按(2)式计算。表2为装置灵敏限试验结果。

(2)

式中: Δm为在力臂上添加的小砝码质量;m为该测量点产生扭矩的砝码标称质量。

表2 灵敏限试验结果Tab.2 Results of sensitivity test

4 不确定度评定

在静重式扭矩装置不确定度评定中,产生不确定度的因素包括由扭矩值复现中各物理因素带来的不确定度分量及与扭矩装置安装、调试性能有关的因素带来的不确定度分量[10]。表3给出了100 kN·m扭矩装置的各不确定度分量、分布类别及相对标准不确定度等。

100 kN·m扭矩装置的合成标准不确定度ur,c为:

=1.65×10-5

(3)

100 kN·m扭矩装置的合成扩展不确定度Ur,c=3ur,c=5.0×10-5。

表3 不确定度分量表Tab.3 Uncertainty budget

5 结 论

100 kN·m扭矩装置采用了高精度大承载的力臂支承机构,有效减小了支承部分带来的摩擦扭矩;力臂采用了单梁结构并配置了力臂限位保护机构,同时解决了力臂系统中主刀刀刃和两侧边刀刀刃平行度难于保证的问题,确保了力臂长度的高准确度;砝码加载系统采用了内外圈砝码组和升降机构结合的结构形式,保证了大砝码产生的力精确可靠地施加到力臂上,提高了扭矩装置测量的准确度。100 kN·m扭矩装置在1~100 kN·m范围内的重复性优于5×10-5,相对扩展不确定度小于1×10-4(k=3),该装置的控制系统与主机有机结合,实现了扭矩装置的全自动化工作。