超低排放燃煤机组空预器防堵新方法

任福春,任育杰,王 启,张 新

(中节能工业节能有限公司,北京 100082)

空预器是电站锅炉的重要设备,它利用锅炉尾部烟气余热加热燃烧所需要的空气,以降低排烟损失,提高锅炉热效率。根据运行经验,利用空预器将空气升温150~160℃,则排烟温度将降低110~120℃,锅炉热效率将提升7%~7.5%,节约燃煤11%~12%,具有十分显著的经济效益。

燃煤电站锅炉空预器主要有管式和回转式两种。由于现代大型电站锅炉烟气量巨大,而回转式空预器具有占地少、重量轻的比较优势,因此,电站锅炉大量使用回转式空预器。

随着生态文明建设的深入推进和绿色发展理念的切实贯彻,我国环境保护政策日趋严格,污染物排放浓度限值越来越低。2014年发布的《煤电节能减排升级与改造行动计划(2014~2020)》,更进一步提出了燃煤电站污染物超低排放限值,排放浓度低至烟尘<10 mg/m3,SO2<35 mg/m3,NOx<50 mg/m3。

由此,掀起了燃煤机组超低排放改造高潮。为了满足超低排放要求,电站锅炉广泛采用技术成熟、脱硝效率高的选择性催化还原(SCR)技术控制烟气中氮氧化物浓度。随着SCR系统的投运,空预器普遍出现了严重的堵塞[1-3],导致风机出力不能满足锅炉稳定燃烧需求、限制了机组带负荷能力、增加了风机电耗,对机组安全性和经济性带来了严重影响。

我国能源的自然禀赋决定了在目前和今后相当长的时期内,煤电仍将是我国电力系统安全运行的压舱石。截止2021年底,煤电超低排放机组总装机容量达9.8亿kW、占煤电总装机88.3%[4-5]。谢和平等[6]指出,即使在2060年实现碳中和目标后,我国仍需保持3~4亿kW煤电装机。因此,在超低排放和“双碳”目标下,保障空预器的稳定运行对我国电力系统的安全和经济具有重要的现实与长远意义。

在总结和分析了现有防堵技术的局限后,利用国家重点研发计划支持下开发的高温除尘技术,构建了一种空预器防堵新方法,并分析和讨论了在某410 t/h燃煤锅炉上的应用效果。

1 SCR投运后空预器堵塞加剧的原因与目前的防堵措施及其局限

1.1 超低排放燃煤机组SCR布置

燃煤机组为了满足超低排放要求,广泛采用了SCR技术控制烟气中氮氧化物的浓度。SCR技术利用还原剂(NH3)在催化剂的作用下选择性地和烟气中的NOx发生还原反应生成N2和水,从而降低烟气中的NOx浓度。

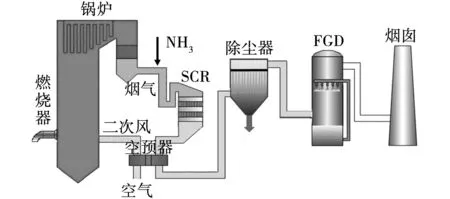

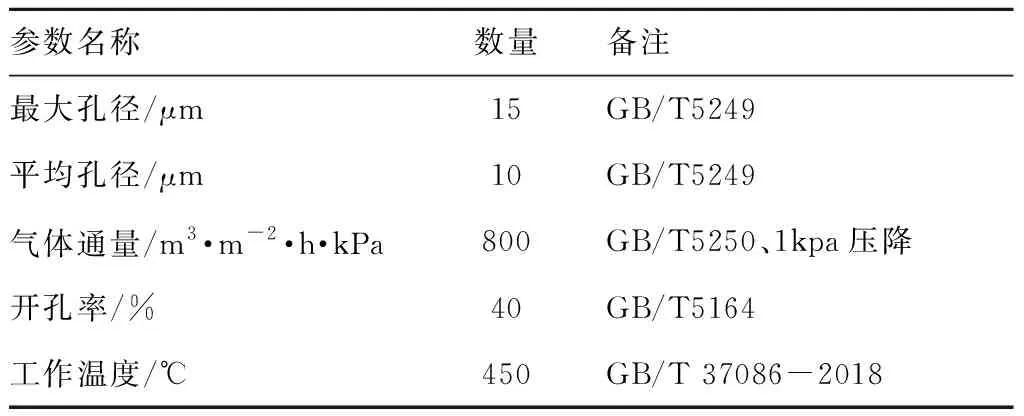

催化剂是SCR的核心。由于性价比较高的催化剂,通常在280~420℃的温度区间具有较高的反应效率。因此,目前超低排放机组SCR均布置在锅炉和空预器之间,如图1所示。

图1 超低排放机组SCR位置

1.2 空预器堵塞加剧的危害及其原因

SCR投运后,确实满足了煤电机组氮氧化物的超低排放要求。但是,随着SCR的投运,普遍性地很快加剧了空预器的堵塞,给机组运行的安全性和经济性带来了严重影响。某电厂600 MW机组,在完成超低排放改造投运3个月后,空预器的堵塞就导致一侧的一次风压从1.13 kPa激增至2.30 kPa,负荷最大只能带至70%。再增加负荷时,炉膛负压波动范围由-50~200 Pa扩大到-100~500 Pa,风机出力已不能满足锅炉稳定燃烧要求[1-2];根据对某600 MW机组的测算,空预器烟气侧阻力增加1.5 kPa,则引、送风机电耗增加0.2%。若电价以0.4元/kWh计,仅风机电耗增加每年就高达312万元[3]。

对空预器堵塞加剧的主要原因及其影响因素已经有了较为深入的分析[1,7-9]。SCR投运后,未参与脱硝反应的逃逸氨NH3与烟气中的SO3和水蒸气反应生成硫酸氢铵NH4HSO4(ABS),其沸点为350℃,熔点为147℃。大型燃煤机组空预器的冷端温度通常为120~230℃,在此区间ABS将由液态转为固态。具有很强黏性的ABS粘附大量的飞灰颗粒,堆积粘附在空预器的换热元件壁面,从而加剧空预器的堵塞。

决定堵塞速度和程度的主要因素有空预器冷端温度和烟气中NH3、SO3、飞灰的含量。长期低负荷运行,空预器温度较低,堵塞较快程度较大。NH3、SO3、飞灰的含量越高,堵塞越严重。某机组的空预器,烟气中NH3小于1 μL/L时,堵塞较轻;2 μL/L时,运行半年阻力增加30%;3 μL/L时,运行半年阻力增加50%[10]。由此可见,氨逃逸生成的NH4HSO4是根本原因[12],飞灰则加快和加剧了堵塞。

1.3 目前的防堵措施及其局限

因硫酸氢铵导致的空预器堵塞对超低排放机组的安全经济运行带来了严重影响,因此,已发展出许多防堵措施。文献[1]总结了空预器防堵的6种措施,认为循环风防堵效果较明显;文献[2]介绍了循环风防堵措施的改造内容及其效果;文献[11]对常见防堵措施的应用情况进行了对比分析,认为风量分切防堵的实际效果较好;文献[12]通过分区控制格栅式喷氨系统来提高烟气中氨分布的均匀性以减少氨逃逸,进而减轻硫酸氢铵堵塞。

实际运行发现,上述措施或在经济性方面或在安全性方面均存在一定局限。一些常见措施如高压在线水冲洗,因冷端温度变化大易导致空预器变形和卡涩、换热元件产生裂纹或搪瓷脱落;增大冷端镀搪瓷面积,会降低空预器换热能力,则需增加换热面积;增大吹灰的蒸汽压力和吹灰的频次,则导致换热元件疲劳破损甚至吹损;进行热风再循环,则导致风机进口叶片的磨损加重;配置暖风器则导致锅炉效率下降,某660 MW机组实际运行表明,进口风温升至60℃,则供电煤耗上升1.68 g/kWh[11];风量分切防堵技术在氨逃逸量较大的机组上达不到预期效果[11];分区控制格栅式喷氨系统需要加装数百个喷氨喷嘴,增加了喷氨系统结构复杂性和控制难度[12]。

2 高温袋式除尘技术

2.1 超低排放燃煤机组除尘技术

静电除尘器因其设备阻力小、易于维护等优点,在燃煤电站得到广泛应用[13],其排放浓度一般在20~30 mg/m3。在进行超低排放改造时,有的在脱硫塔后增加1套湿式电除尘,有的将静电除尘器的后部电场改为袋式除尘以构成电袋复合除尘。

超低排放改造后,由于硫酸氢铵的生成,导致静电除尘器容易出现极线裹灰和板结,极大地影响了静电除尘效率。

2.2 高温袋式除尘

袋式除尘具有比静电除尘更高的效率,且不受燃煤成分、负荷变化的影响。一方面,近年来可再生能源发电迅猛发展,煤电机组参与调峰的数量越来越多、程度越来越深,另一方面电站实际燃煤来源越来越不稳定,燃煤成分变化频繁,二者均使得袋式除尘的优势更加突出。袋式除尘可采用分室结构, 在发生故障时可分室检修, 不影响机组的正常运行。

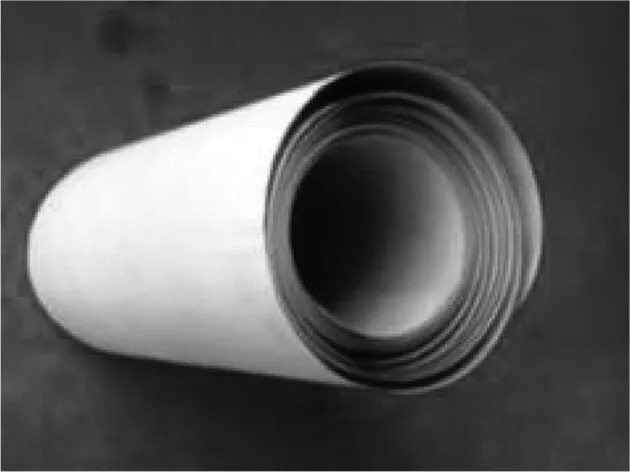

(1)普通高温滤料

袋式除尘的关键是滤料的性能。经过多年的技术发展,我国滤料生产已有长足进步。在高温滤料方面,工程上实际使用的滤料主要有Nomex(芳纶)、P84(聚酰亚胺纤维)、玻璃纤维、PTFE(聚四氟乙烯纤维)等,其工作温度见表1。

表1 滤料的工作温度

(2)金属间化合物膜高温滤料

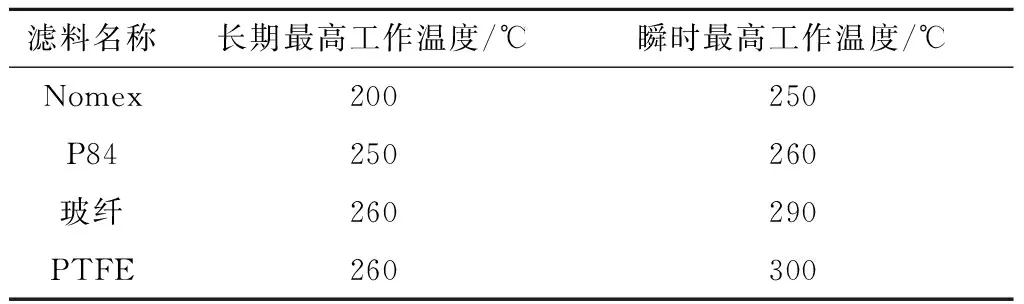

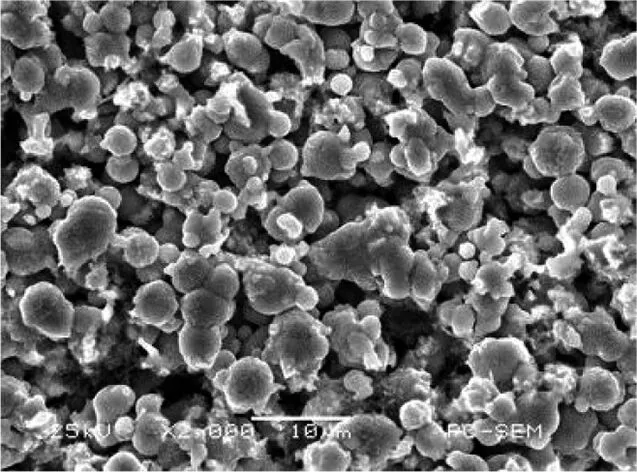

为了研究低成本的污染物深度脱除,在国家重点研发计划支持下,开发了一种全新的高温滤料。它是一种由气体过滤要求所决定的多种金属粉末、通过粉末冶金工艺在真空电炉内烧结生成的金属间化合物膜多孔材料,微观结构和成品如图2和图3所示。

图2 滤料微观结构

图3 滤料成品

金属间化合物膜高温滤料,由于通过烧结反应成孔,所生成的孔隙曲折因子小、孔壁光滑,因此具有过滤精度高、不易堵孔和阻力低等特点。在烧结反应过程中,金属间通过共价键形成了更加稳定的混键结构,因此具有更高的耐温性和更强的抗腐蚀能力。

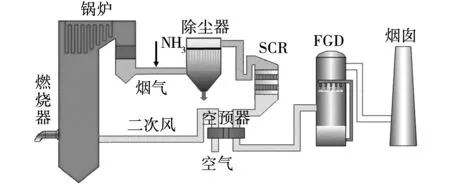

表2 金属膜高温滤料主要参数

将金属间化合物膜高温滤料成品按照袋笼的尺寸剪裁后,通过缝焊工艺将滤料和袋笼焊接在一起形成金属膜高温滤袋。金属膜高温滤袋的安装、使用方法与PPS滤袋等完全相同。

3 空预器防堵新方法及应用效果

通过1.3的分析可知,目前主要的防堵措施,几乎都是围绕硫酸氢铵生成后如何避免其与飞灰黏附在换热元件表面以减轻空预器堵塞的思路来展开。已有研究表明[12],硫酸氢铵的生成量与氨逃逸量和烟气中SO3含量成正相关。因此,若能降低SCR的氨逃逸和SO3生成量、同时减少进入空预器的飞灰含量,则能从根本上消除空预器的堵塞。

3.1 空预器防堵新方法

图4 新方法SCR位置

3.2 在某410 t/h燃煤锅炉上的应用及其效果

某在役燃煤锅炉型式为无中间再热、自然循环、单炉膛、平衡通风、固体排渣、燃烧器四角切圆布置,额定蒸发量410 t/h、压力10 MPa、温度540℃,利用新方法工艺进行了改造。

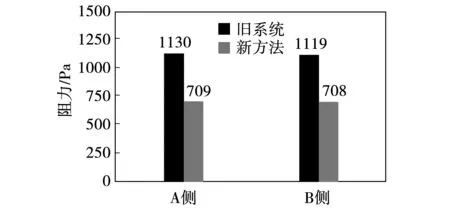

(1)高温除尘器主要参数

采用金属间化合物膜材料作滤袋,进行优化设计后[13],主要参数见表3。

表3 高温除尘器主要参数

(2)空预器及其运行状况

空预器为三分仓回转式、型号为2-24.5VI(50°)-1700(76″)SMCR。设置4个蒸汽吹灰器和1套压力水(0.49 MPa、60℃)清洗装置、1套暖风装置。

投运前对空预器进行了常规检修和维护,未对结构进行任何改变。改造投运后,蒸汽吹扫由原来的每班1次、每天3班、每次15 min改为每月1次、每次15 min。

由图3可知,感官评分随着菜籽油添加量的增加呈先增大后减小的变化。菜籽油为棕黄色液体,有浓郁菜籽香气,适当的菜籽油赋予“贡椒鱼”火锅良好的风味口感,且适量的菜籽油与贡椒中的滋味成分、香气成分以及色素有机结合,赋予“贡椒鱼”火锅油层良好的香气、麻味以及颜色。过量的菜籽油,稀释了油中麻味成分及香气成分的含量,从而对“贡椒鱼”火锅的风味产生不利的影响。因此,菜籽油添加量在600~700 g之间时,“贡椒鱼”火锅油层呈浅绿色,油量适中且均匀,椒麻风味浓郁,口感最佳。

运行期间,机组CEMS和第三方独立机构抽样检测数据显示,O2含量6%下,污染物排放浓度值一直稳定在烟尘<2.5 mg/m3,SO2<10 mg/m3,NOx<30 mg/m3,优于目前执行的煤电超低排放标准。

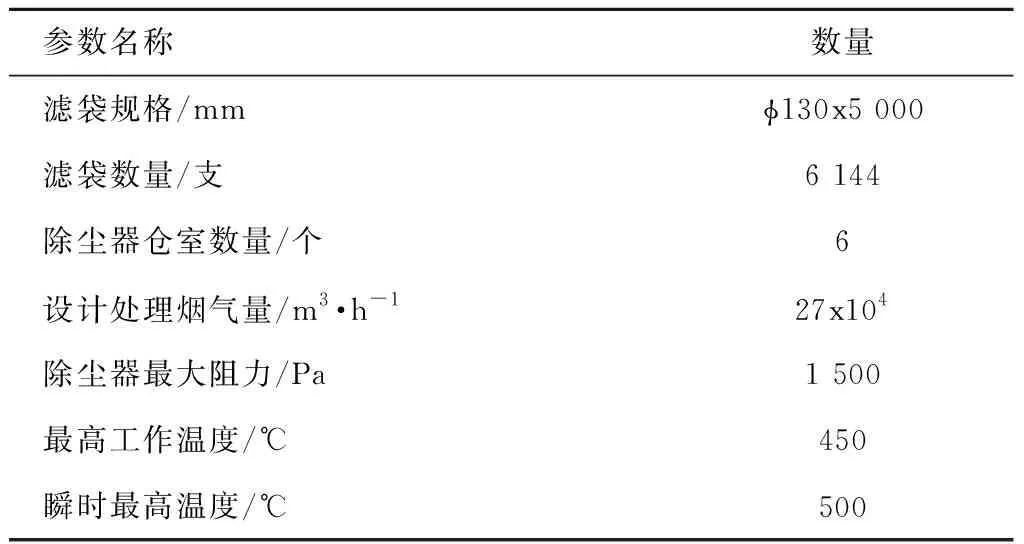

CEMS显示,全负荷下空预器阻力均有所降低,当锅炉蒸发量为310 t/h时,阻力如图5所示。

图5 空预器烟气侧压差

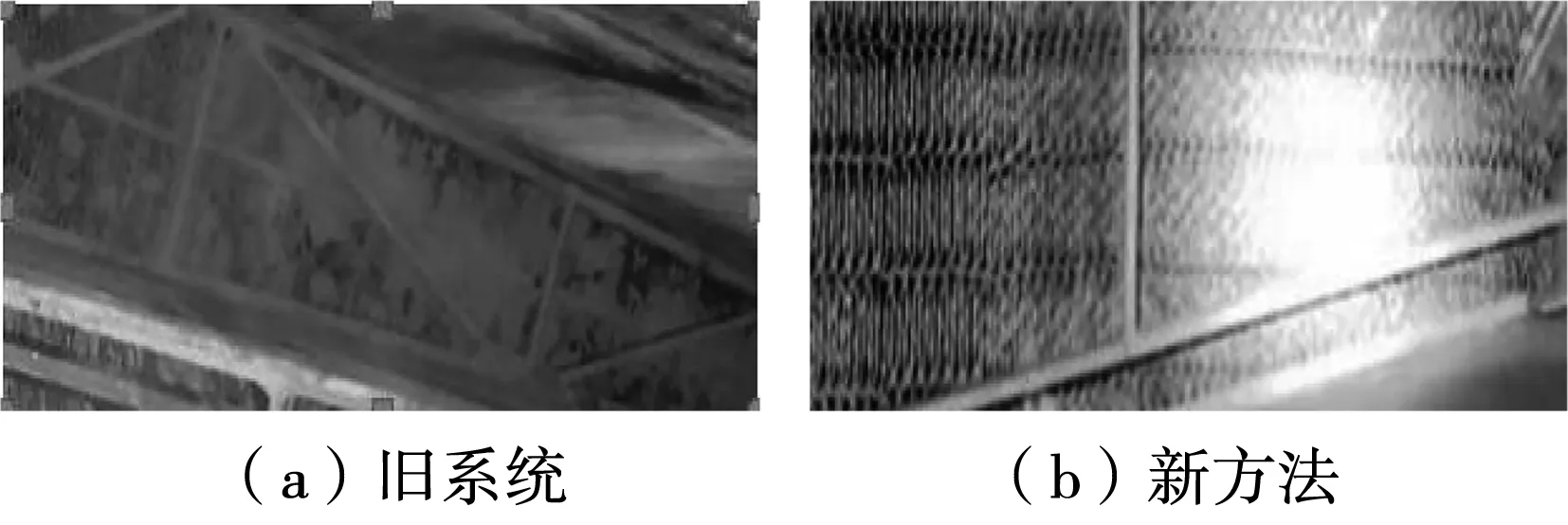

对空预器的内部进行了停机检查,发现空预器烟气入口面没有积灰、换热元件表面没有明显的硫酸氢铵沉积或飞灰沉积。新方法应用前后空预器内部状况对比如图6所示。

图6 空预器内部状况

3.3 结果分析与讨论

无论是从空预器的阻力数值还是从空预器换热元件的实际状况均可发现,即使将污染物排放浓度控制在低于超低排放要求限值的情况下,新方法的应用使超低排放机组空预器换热元件表面没有出现硫酸氢铵沉积、空预器没有出现堵塞、阻力有所降低。其原因主要是:

(1)SCR氨逃逸量减少

一方面,除尘后进入SCR的飞灰含量由20 g/m3级降低到10 mg/m3级,极大减轻甚至几乎消除了SCR通道的堵塞和催化剂中毒[14],保证了脱硝效率。另一方面,喷氨栅格布置在除尘器前,氨气和烟气在除尘器的大空间内进行充分混合,显著提升了进入SCR的均匀性,进一步提升了脱硝效率[15]。

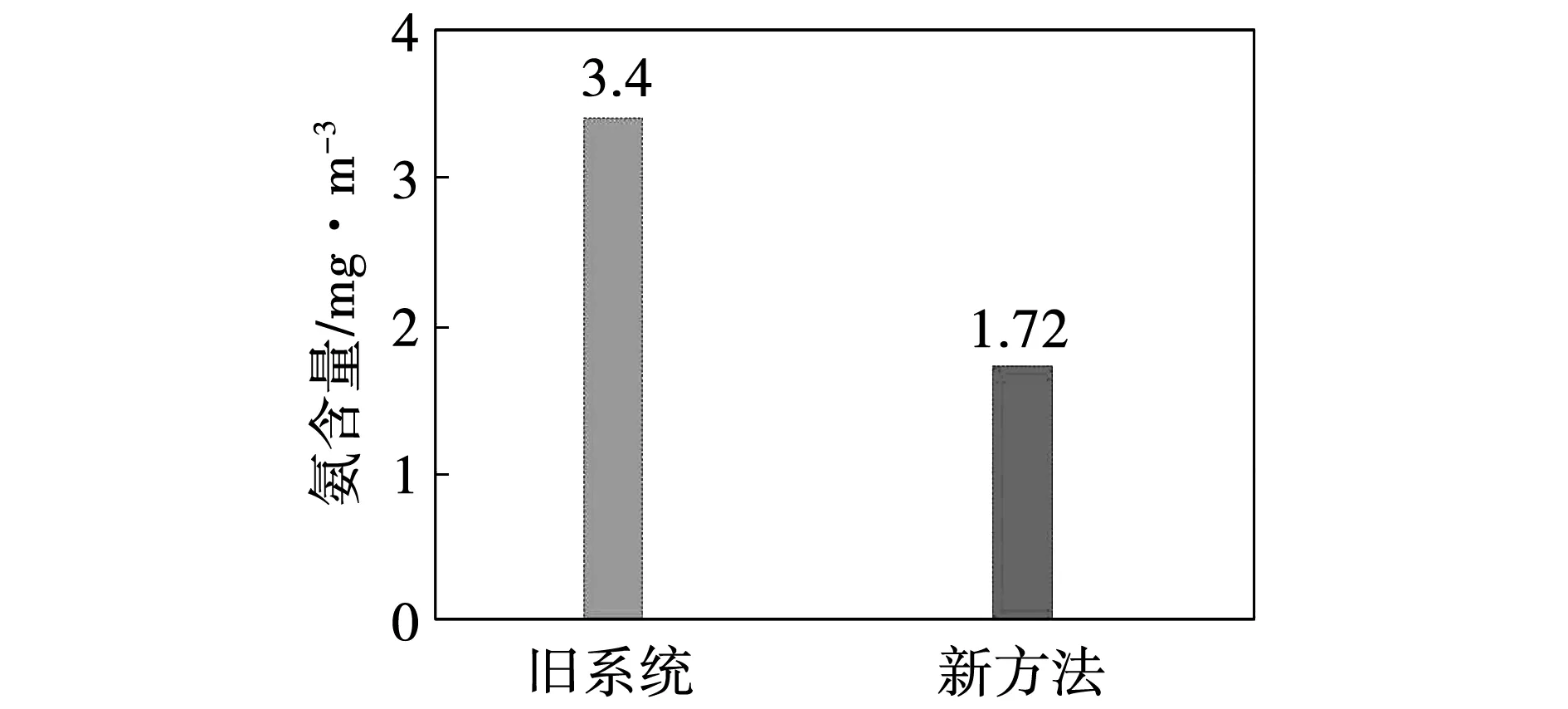

脱硝效率的提高,避免了运行中常常发生的过量喷氨现象,从根源上减少了氨逃逸。第三方机构进行抽样检测,SCR出口氨含量1.72 mg/m3,对应的历史数据则是3.4 mg/m3,减少了约50%,如图7所示。

图7 旧系统和新方法氨逃逸

(2)SO3转化量减少

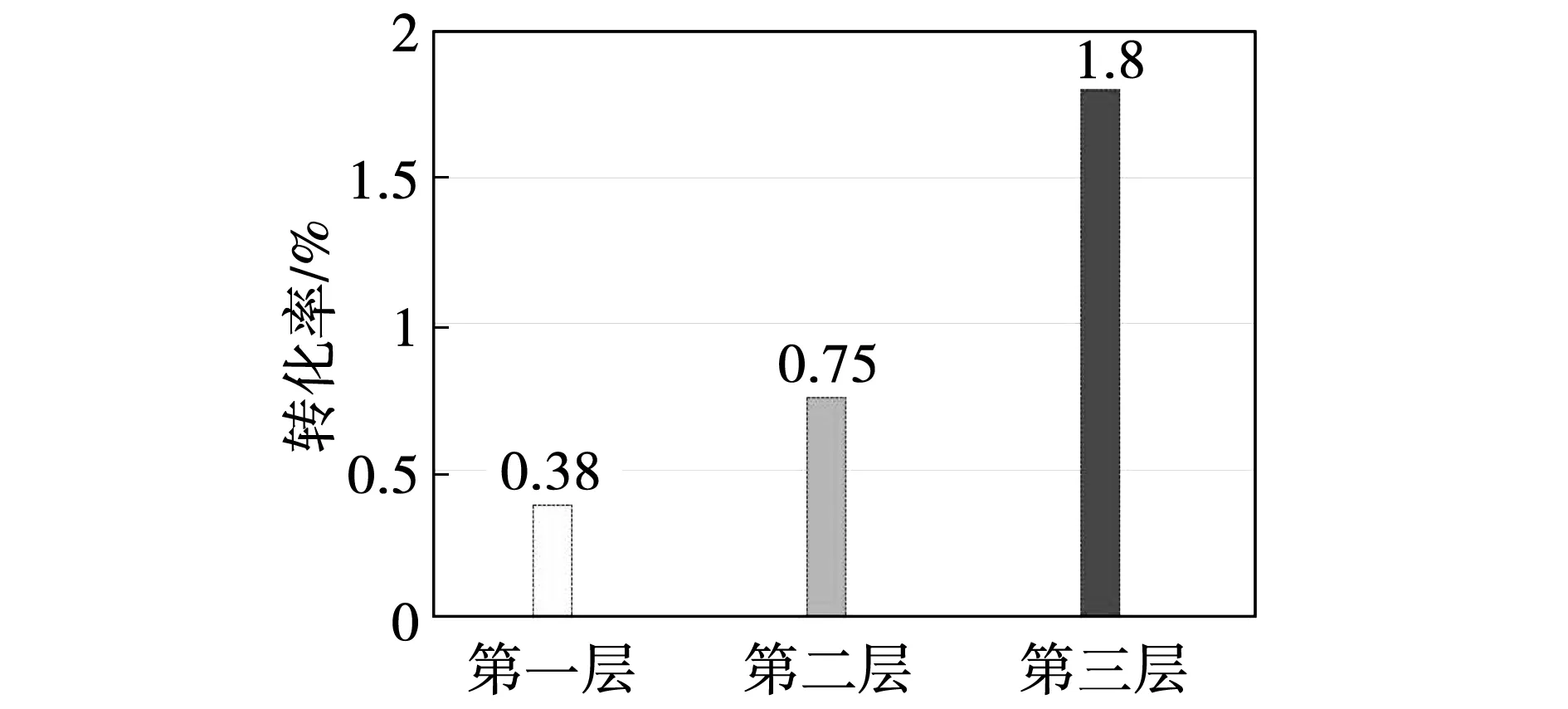

烟气中SO3主要来自脱硝催化剂对SO2的转化。电厂实际运行经验表明[16],SO2向SO3的转化率沿烟气流程呈现出加速趋势,如图8所示。

图8 SO2向SO3的转化率

由于新方法保证了SCR具有更高的效率,因此仅使用了2层催化剂,减少了一层催化剂。从而SO2在SCR中向SO3的转化量仅为旧系统约37%。

氨逃逸和SO3的减少,显著地减少了硫酸氢铵的生成量,从根本上减轻了由此导致的堵塞。

(3)进入空预器飞灰含量减少

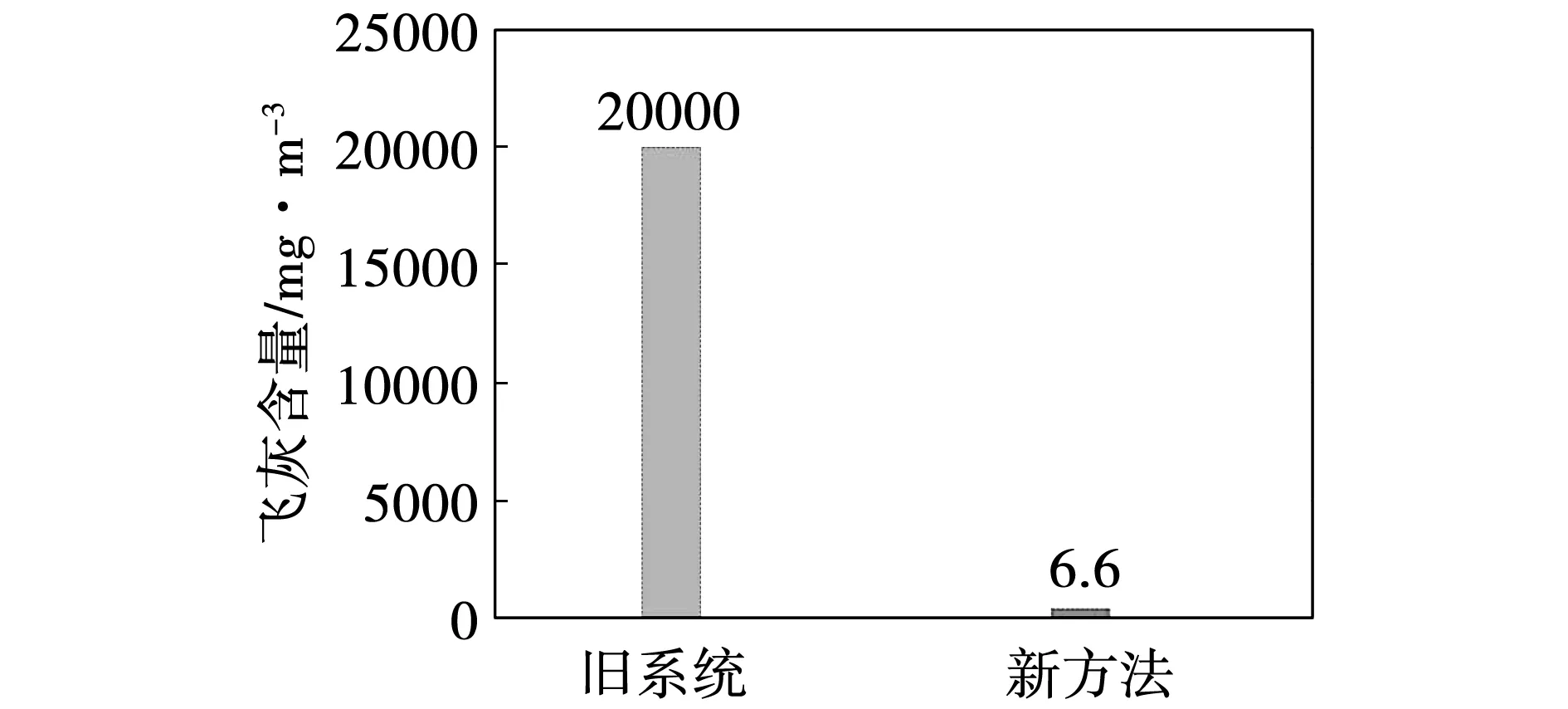

第三方机构进行了现场抽样检测,空预器入口飞灰浓度仅为6.6 mg/m3,对应的历史数据则为20 g/m3,如图9所示。

图9 进入空预器飞灰含量

硫酸氢铵的减少消除了空预器冷端可能发生的堵塞,飞灰含量的减少则减轻了飞灰沉积,不仅降低了空预器的运行阻力,而且提升了空预器换热效率。

(4)低负荷效应

负荷越低则进入空预器的烟温越低,空预器冷端面积扩大,旧系统硫酸氢铵沉积面积越大,堵塞越严重。因此,负荷越低新方法的效果越突出。

4 结论

利用金属膜过滤材料将超低排放燃煤机组除尘器移至SCR前,构建的空预器防堵新方法可实现:

(1)消除脱硝催化剂堵塞、磨损和中毒、提高氨气和烟气混合均匀性,提升脱硝效率,既降低NOx排放浓度又减少了氨逃逸。

(2)可减少脱硝催化剂使用量,既降低建设和运维成本又减少了SO3和硫酸氢铵的生成。

(3)进入空预器的飞灰含量减少,既降低了空预器的运行阻力又提高了空预器的换热效率。

(4)随着可再生能源发电快速发展,参与深度调峰的煤电机组越来越多,新方法的低负荷效应将会更具意义。

空预器堵塞的消除和运行阻力的降低、SCR建设和运维成本的降低,较大程度提高了超低排放燃煤机组运行的安全性和经济性。因此,新方法具有一定的推广价值。