小孔螺纹铣削的参数化编程及应用

辛道银 魏法明 郭湘宇

(江苏信息职业技术学院,无锡 214153)

小孔螺纹在精密仪器仪表零件和航空航天零件中有着广泛应用,因此对其加工方法的研究引起了专家学者的广泛关注。张慧云在铝合金LY-12和不锈钢1Cr18Ni9Ti材料上通过对M2.5、M2、M1.6小螺纹的攻丝实验,得出以下结论[1]:对于小螺纹加工,柔性加工比刚性加工效果要好;对于加工M2.5以上的螺纹,如果螺纹深度不超过2.5D,建议选用切削丝锥,如果螺纹深度超过2.5D,建议选用挤压丝锥;对于小于M2.5的螺纹,为了增加丝锥刚性,建议采用挤压丝锥;油性的切削液总体上比水乳性切削液效果要好,特别是在对不锈钢材料进行攻丝时,效果更佳。李志虎等通过定制刀具对M2.5、M2、M1.6等小螺纹进行螺纹铣削实验,结果表明采用螺纹铣刀铣削小螺纹可有效解决螺纹的质量不稳定问题,在成本控制和加工效率方面均有较大优势[2]。毛爽军对比分析了挤压丝锥、切削丝锥、铣削加工M4以下小孔螺纹的优点和缺点[3]。李伟华通过增加丝锥前角或同时增加丝锥后角减小了切削力和工件的弹性变形,有效消除了积屑瘤影响,效果显著[4]。韩荣第采用修正齿丝锥和标准丝锥对Ni基变形高温合金GH4169难加工材料进行小孔螺纹攻丝对比试验。结果表明,与标准丝锥相比,采用修正齿丝锥可显著减小攻丝扭矩,且切削锥角较大的修正齿丝锥加工效果较好[5]。陈诞院提供了铣削M10盲孔螺纹的手工编程方法和CAXA自动编程方法[6]。孙翀翔等使用西门子高级循环指令“REPEAT”编制M4×0.2的盲孔螺纹,简化了编程[7]。为了解决小孔螺纹攻丝存在的攻丝扭矩大、排屑困难、丝锥易折断等加工难题和适应多品种、小批量小孔螺纹铣削的柔性生产要求,本文研究了一种基于宏程序的小孔螺纹铣削的参数化编程方法,并编制了通用性和灵活性强的加工程序。

1 螺纹铣削工艺

1.1 螺纹铣削原理

螺纹铣削是螺纹铣刀按照螺旋插补指令完成螺纹加工的一种方法。螺旋插补运动由XY平面上的圆弧移动和垂直于工作平面的同步直线移动组成[8],其中圆弧移动产生直径,同步直线移动产生螺距。

1.2 螺纹铣刀

目前常见的螺纹铣刀有两类。第一类是机夹式螺纹铣刀,可细分为单齿螺纹铣刀、单刀片多齿梳形螺纹铣刀和双刀片多齿梳形螺纹铣刀。该类型螺纹铣刀由可重复使用的刀杆和可方便更换的刀片组成。第二类是整体式硬质合金螺纹铣刀,可细分为单齿螺纹铣刀、三牙螺纹铣刀和全牙螺纹铣刀。该类螺纹铣刀结构紧凑、刚性好、抗冲击能力强、切削过程平稳,在高速加工中心上得到了广泛应用[9]。此外,加工内螺纹时,螺纹铣刀的直径必须小于被加工螺纹底孔孔径的0.8倍[10]。实际生产中,应根据螺纹规格、生产批量、材料硬度以及刀具刚性合理选用螺纹铣刀。

2 小孔螺纹铣削的参数化程序设计

以整体式单齿螺纹铣刀为研究对象,采用顺铣方式,研究小孔螺纹铣削的参数化编程。

2.1 走刀路线设计

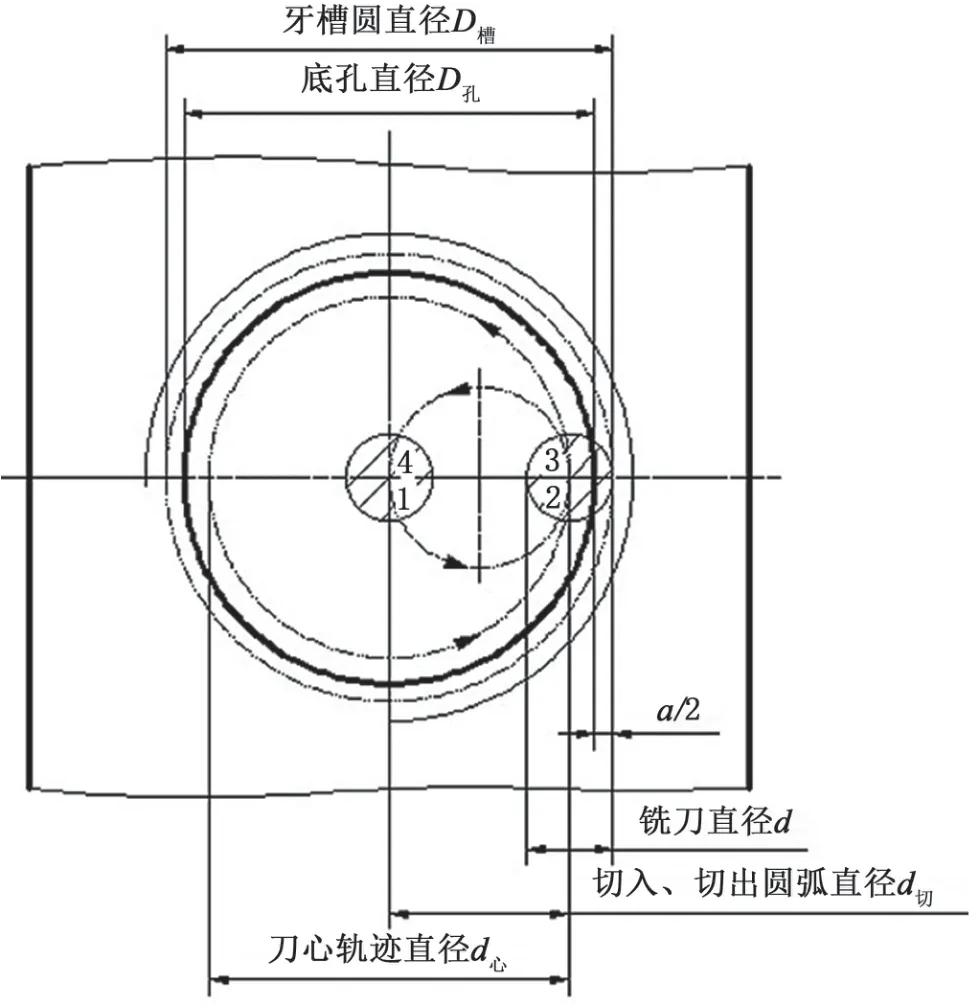

对于小孔螺纹铣削,刀具以1/2圆弧切入、切出最安全。它的切入、切出及螺纹铣削走刀路线,如图1所示。其中:1-2表示刀具以1/2圆弧螺旋插补切入工件;2-3表示刀具以整圆螺旋插补铣削螺纹;3-4表示刀具以1/2圆弧螺旋插补切出工件,同时刀具退回至底孔中心。若以背吃刀量a(直径值)切入,则铣螺纹后螺纹牙槽直径D槽=D孔+a。由几何关系可得,刀心轨迹直径d心=D槽-d=D孔+a-d,切入、切出圆弧直径d切=0.5d心=0.5(D孔+a-d)。

图1 走刀路线设计

2.2 螺纹铣刀的轴向定位设计

刀具以1/2圆弧进刀时,刀具在工作平面内走过的弧长为螺纹切削加工时的1/4,故刀具轴向移动距离为0.25P(P为螺距),于是得到螺纹加工前刀具起刀点的Z向坐标Z始=-(L效+0.25P),其中L效为螺纹的有效长度。螺纹加工完成后,刀具退回至底孔中心。经推算,Z终到Z始的距离L刀为

式中:FUP为FANUC数控系统的下取整函数;FUP(L效/P)为螺纹铣削轴向分层的总层数。该函数表达的含义是如果算式L效/P计算结果是小数,那么函数值将自动舍去小数位,向远离0的方向进1。螺纹铣刀的轴向定位情况如图2所示。

图2 螺纹铣刀轴向定位

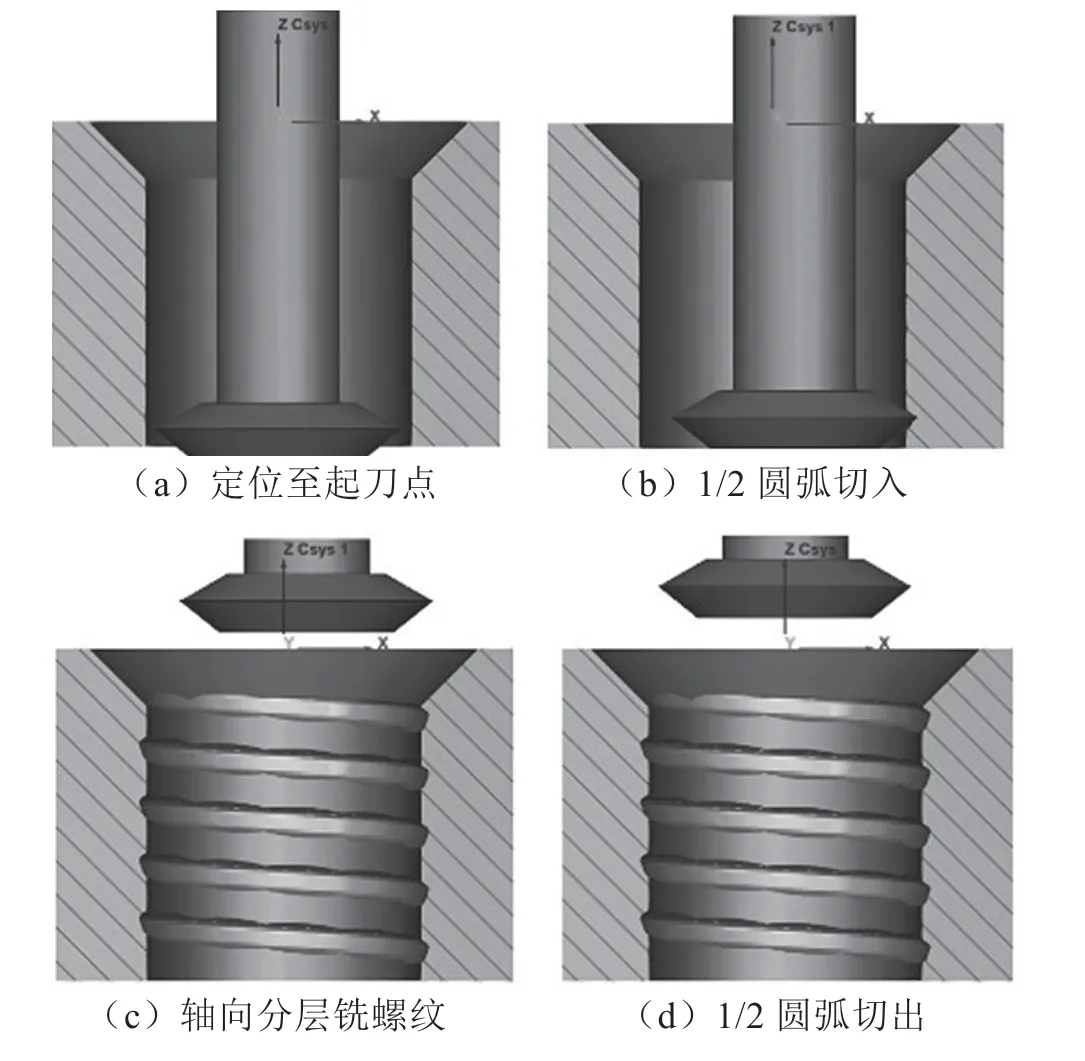

2.3 刀具的轴向运动过程分析

螺纹铣削加工时,刀具的轴向运动过程如图3所示。图3(a)为刀具在底孔正上方的参考高度位置快速下插至起刀点;图3(b)为刀具以1/2圆弧、背吃刀量a螺旋插补切入工件,刀具同步向上移动0.25P;图3(c)为刀具轴向分层铣螺纹,铣削过程连续不间断,直至加工完轴向所有的螺纹牙;图3(d)为刀具以1/2圆弧、螺旋插补切出工件,刀具同步向上移动0.25P,同时退回至底孔中心。

图3 刀具的轴向运动过程

3 加工实例分析

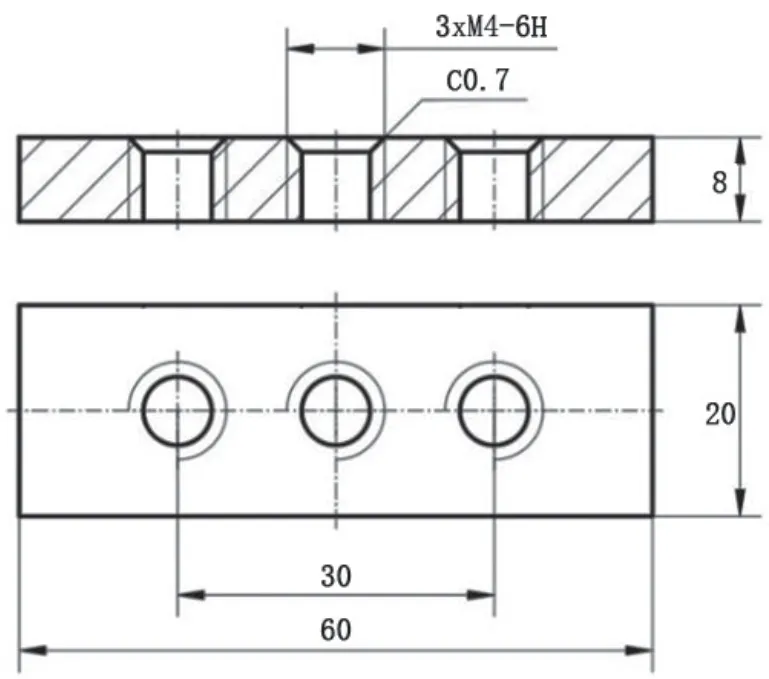

加工如图4所示的内螺纹零件。螺纹公称直径为4 mm,螺距为0.7 mm,为粗牙螺纹。中径和顶径公差带均为6H,中等旋合长度,右旋,螺纹有效深度为8 mm,零件材质为45钢。

图4 加工零件(单位:mm)

3.1 数控系统及刀具选用

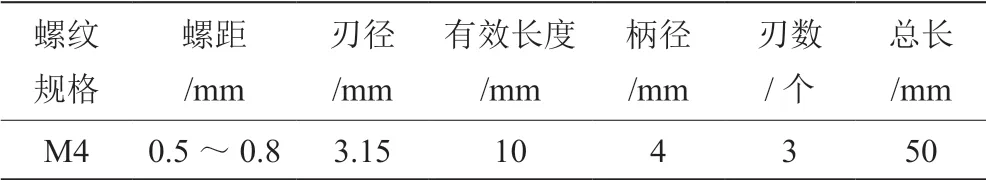

使用FANUC Oi数控系统,刀具选用整体式硬质合金单齿螺纹铣刀,表面带涂层,尺寸参数如表1所示。该螺纹铣刀可以加工公称直径不小于M4、螺距为0.5~0.8 mm的内螺纹,也可以加工螺距为0.5~0.8 mm的外螺纹。

表1 单齿螺纹铣刀尺寸参数

3.2 切削用量选取

使用螺纹铣刀初次加工时,应在刀具厂家推荐的切削用量基础上适当降低数值,以防因转速过高、进给过大而造成切削振动和噪声,影响零件表面质量。取主轴转速n为5 500 r·min-1、进给速度F为200 mm·min-1。为提高刀具寿命和工件表面质量,径向分3层加工,背吃刀量ap分别设为0.4 mm、0.2 mm和0.1 mm。

3.3 毛坯预加工

在螺纹铣削前,应先加工螺纹底孔和孔口倒角,底孔直径加工至Φ3.3 mm,孔口倒角加工至C0.7。

4 程序编制

根据分析,将加工程序设计成主程序和子程序。主程序通过调用子程序实现径向分层加工,子程序主要实现径向任意层的螺纹牙型的连续铣削加工。下面以中间的小孔螺纹为例,编制的参数化加工程序如下。

4.1 主程序代码及说明

O3000//主程序名

G91G28Z0//返回参考点

G90G40G49G54G17//程序初始化

T1M6//调用1号螺纹铣刀

S5500M3//主轴正转,5 500 r·min-1

M8//切削液开

G0X0Y0//定位至底孔中心

Z5//定位至参考高度

#1=4//内螺纹公称直径

#2=0.7//螺距

#3=#1-#2//底孔直径

#4=3.15//螺纹铣刀刃径

#5=4//螺纹铣刀柄径

#6=0.4//径向第一层背吃刀量

#7=0.2//径向第二层背吃刀量

#8=0.1//径向第三层背吃刀量

#9=#3+#6//径向第一层牙槽圆直径

M98P4000//调用子程序

#9=#3+#6+#7//径向第二层牙槽圆直径

M98P4000//调用子程序

#9=#3+#6+#7+#8//径向第三层牙槽圆直径

M98P4000//调用子程序

G0Z5//刀具退刀至参考高度

G91G28Z0//返回参考点

M9//切削液关

M30//主程序结束

4.2 子程序代码及说明

O4000//子程序名

#10=#9*0.5-#4*0.5//径向第j层刀心轨迹圆半径(j=1,2,3)

#11=#10*0.5//径向第j层切入、切出圆弧半径

#12=#5+#2*0.25//刀具轴向定位深度

#13=FUP[#12/#2]//轴向分层的总层数(轴向螺旋插补铣螺纹总圈数)

#14=0//螺旋插补铣螺纹圈数初值

G0X0Y0//定位至底孔中心

Z-#12//轴向定位至起刀点

G3X#10Y0Z-[#12-#2*0.25]I#11J0F200//以200 mm·min-1进给速度,1/2圆弧螺旋插补切入工件

N10Z-[#12-#2*0.25-#2*[#14+1]]I-#10J0//轴向螺旋插补铣螺纹第i圈(i=1,2,…)

#14=#14+1//轴向螺旋插补铣螺纹圈数递增

IF[#14NE#13]GOTO10//当螺旋插补铣螺纹圈数不等于螺旋插补铣螺纹总圈数,程序跳转,继续轴向分层铣削,当螺旋插补铣螺纹圈数等于螺旋插补铣螺纹总圈数时,轴向分层铣削结束

X0Y0Z-[#12-#2*0.5-#2*#14]I-#11J0//以1/2圆弧螺旋插补切出,刀具退回至底孔中心

M99//子程序结束

5 基于VERICTUT的仿真加工

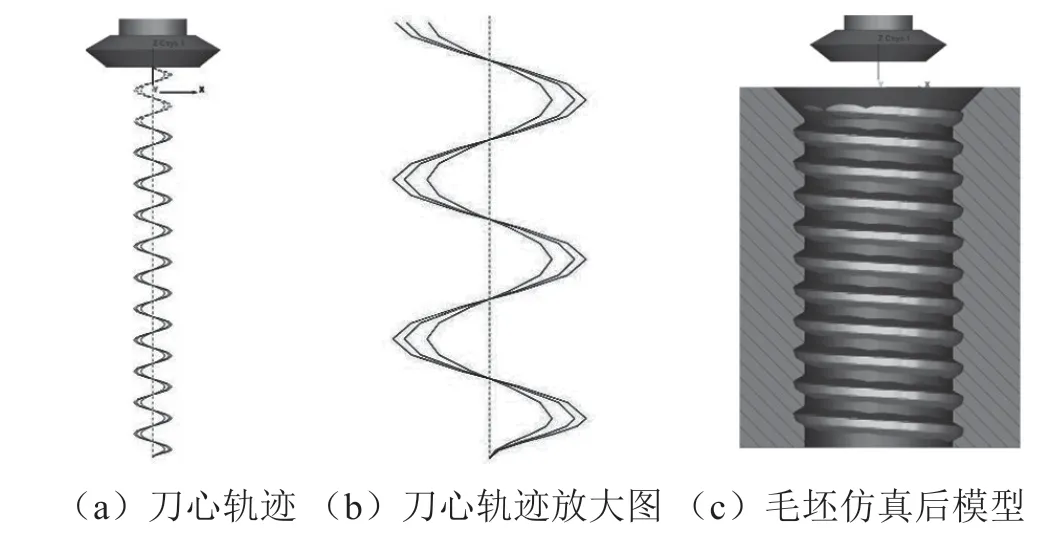

VERICUT软件是由美国CGTECH公司为工业生产而研发的数控加工仿真软件,是数控程序校验、测量分析、干涉检查等精确仿真的专业软件[11]。VERICUT软件有着强大的自定义功能,可以轻松搭建与真实加工环境一致的仿真环境,同时完全基于G代码,且支持宏功能。因此,加工前利用VERICUT软件进行加工程序验证,可以避免因程序错误造成撞机、撞刀、过切等安全事故,减少编程人员和加工人员犯错误的概率,提高企业的加工效率。本文主要使用VERICUT软件的单步仿真功能和数控程序预览功能生成径向和轴向刀具轨迹。图5(a)为螺纹铣削的完整刀路。为便于观察和分析,将部分刀路放大显示,见图5(b)。可以看出,径向有3条螺旋线,即径向分3层加工,且每一条螺旋线都是连续的,即螺纹铣削是连续进行的,中途不退刀,轴向每铣完一层紧接着铣下一层,直至加工完轴向所有的螺纹牙,最后退刀至底孔中心。据此可以判断该刀具轨迹与所设计的刀具轨迹完全吻合,且加工程序正确。毛坯经仿真加工后的效果,如图5(c)所示。

图5 仿真加工

6 结语

通过VERICUT的仿真加工,验证了参数化编程方法及加工程序的可行性。采用顺铣方式加工小孔螺纹,刀具由下向上走刀,排屑流畅。螺纹加工后,表面质量高。采用强度较高和通用性好的单齿螺纹铣刀,可加工一定螺距范围内的小孔螺纹。因螺纹铣刀刃径比螺纹底孔直径小,正常加工时不会出现碎裂的刀具难以从小孔取出的现象。此外,所编制的参数化加工程序只有40个程序段,具有循环加工的特点,通用性和灵活性强。