开关型被动式调平系统设计及其应用

谢剑林

(福建海源复合材料科技股份有限公司,福建福州 350101)

0 前言

大型且高质量的复合材料制品常由模压成型方式制备,复合材料压机是模压成型工艺流程中的核心终端设备[1-2]。其结构常为三梁四柱式的稳定结构,上模具安装在活动梁下平面上,下模具则安装在下梁工作台面上,若压机工作时上、下模具的合模平行度误差较大,将造成模具的耐磨块磨损过大,进而影响模压成型制品的尺寸精度。由于下梁工作台面固定,且在安装时常进行水平度调整,因此,如何保持活动梁下表面的平行度将成为关键问题[3-5]。

安装调平系统是解决此关键问题的最主要方式,应用于压机上的调平系统主要有主动和被动式2种形式。主动式调平系统具有压制力大的优点,但其调平行程大、控制难度大[6-7]。与之相反,被动式调平系统具有行程短、调平力矩大、控制简单等优点,有利于工程推广[8-10]。但是,被动式调平系统常采用4个高精度的伺服比例阀进行同步控制,使得整套系统硬件成本仍然较高,在中端压机市场竞争力不足。鉴于此,本文作者设计一种开关型被动式调平系统,采用三级压力调节插装式溢流阀取代伺服比例阀进行调平控制,经试机实测,设计系统可满足行业标准中对活动梁下平面的平行度要求,即控制在0.1 mm/m以内;同时,硬件替换后可极大地降低压机调平系统的制造成本。

1 复合材料压机的整体结构

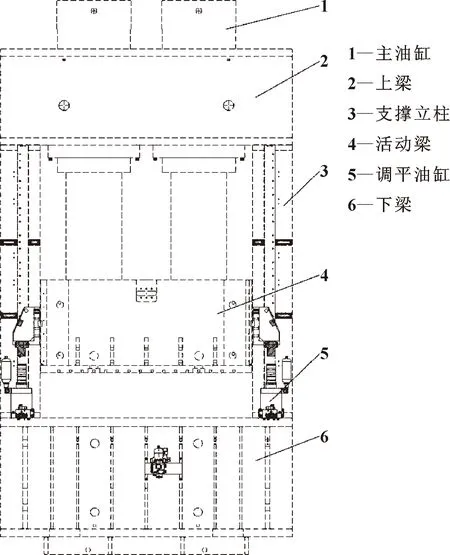

复合材料压机(以下简称压机)的结构多为三梁四柱式,如图1所示,上梁、下梁以及4根立柱作为整体支撑框架,上梁安装有多个机锁,可锁住活动梁,机锁位是活动梁的运动开始位置。活动梁通过主油缸驱动实现上下运动,上模具安装在活动梁下平面,下模具安装在下梁工作台面上(图1所示压机未安装上下模)。采用被动式四角调平系统,4个调平油缸置于活动梁的四角位置并安装在下梁上,在上下模合模前对活动梁下平面及上模具进行调平,合模位是活动梁的最大行程位置。

图1 压机结构简图

以压机活动梁的运动作为主要对象,则压制流程可划分为:开机锁→快下→慢下→加压→保压→泄压→开模→快升→慢升→关机锁。在活动梁到达加压工步前,4个调平缸在高于合模位的位置进行待机,进入加压工步后,活动梁与4个调平缸接触并整体下行,下行期间四缸对活动梁下平面进行调平,到达合模位时主油缸压力开始上升,进入保压工步,四缸仍紧贴活动梁。保压一段时间后进入泄压工步,四缸状态与保压时一致,此后进入开模工步,四缸与活动梁整体上行,上行过程中四缸进行调平,最终进入快升工步,活动梁与调平油缸分离后快速上行,经历慢升工步到达机锁初始位,而四缸在分离后则重新回归待机位,为下一个压制循环的调平作准备。

2 开关型被动式调平系统的设计

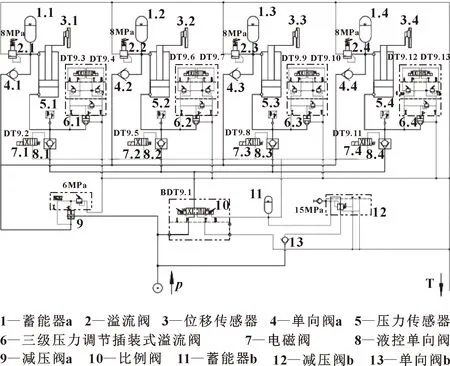

为满足4个调平油缸的下行和上行同步运动,并考虑硬件成本问题,设计了开关型被动式调平系统,其液压回路设计如图2所示。油源压力p=25 MPa,T口接油箱;比例阀10控制四缸的下腔进出油,插装式减压阀9将减压后的6 MPa油路提供给四缸的上腔,两者共同实现调平油缸的稳步升降。减压阀12提供控制油路压力为15 MPa,蓄能器1为调平缸上腔稳压,同时为调平缸下行时的上腔快速补油;三级压力调节插装式溢流阀6(以下简称调压溢流阀)通过开关控制实现对四缸的同步控制。位移传感器3提供各调平缸的实时位移反馈,作为控制系统的输入信号;压力传感器5实时监测调平缸下腔压力。

具体控制过程如下:

(1)开模后至加压工步之前

调平缸已处于待机最高位。此时液控单向阀8.1-8.4的控制信号DT9.2/9.5/9.8/9.11得电,液控单向阀反向截止,调压溢流阀6的控制信号DT9.3/9.4、DT9.6/9.7、DT9.9/9.10、DT9.12/9.13处于失电状态,则溢流压力为高压32 MPa,使得四缸下腔压力保持在高压状态,以确保四缸位移处于最高位。

图2 被动式四角调平系统液压原理

(2)加压工步时

活动梁下行至接近调平缸待机最高位时,压机进入加压工步,液控单向阀8.1-8.4的控制信号DT9.2/9.5/9.8/9.11仍得电,继续保持反向截止作用。调压溢流阀6的控制信号DT9.3/DT9.6/DT9.9/DT9.12得电,则溢流压力为中压7 MPa,四缸下腔压力维持在7 MPa。此后,活动梁四角与调平缸活塞杆接触,并共同下行,下行速度由活动梁位置闭环控制,四缸下腔油液由调压溢流阀6溢流。四缸在下行过程中进行位置同步控制,常用同步策略方式有主从式[11-13]、等同式和交叉耦合式[14-16]。该设计系统使用主从最低缸同步控制策略,即四缸跟踪最低的调平缸进行位置同步控制。

主从最低缸同步控制过程为:比较四缸的位移信号,计算各缸与最低缸之间的同步偏差正值e1~e4,设定合理误差判断范围为emax和emin,若i号缸(i=1,2,3,4)的同步偏差ei大于等于设定值emax时,说明活动梁平面在i号缸处向上倾斜过大,控制i号缸调压溢流阀6对应的控制信号DT9.4/DT9.7/DT9.10/DT9.13得电,使得i号缸的下腔溢流压力从中压7 MPa降低到低压4 MPa,则活动梁平面将在i号缸与它对角缸共同作用的调平力矩下回到水平。随着ei的减小,为防止i号缸过度调平,若同步偏差ei减小到设定值emin时,控制i号缸调压溢流阀6对应的控制信号DT9.4/DT9.7/DT9.10/DT9.13失电,i号缸的下腔溢流压力又从4 MPa升至7 MPa,此后同步偏差ei又将会增大。如此反复,通过对调压溢流阀6进行高频开关控制,实现四缸的同步调平控制。

(3)保压和泄压工步时

当活动梁与调平缸下行至合模位后,主缸压力开始上升,进入限时保压工步,保压后进入泄压工步。在这2个工步下,液控单向阀8.1-8.4继续保持反向截止作用,四缸调压溢流阀的控制信号DT9.4/DT9.7/DT9.10/DT9.13都得电,四缸下腔保持在低压4 MPa,使得调平缸能紧贴活动梁,保压和泄压时的同步精度主要由模具精度决定。

(4)开模工步时

泄压后进入开模工步,液控单向阀8.1-8.4的控制信号DT9.2/9.5/9.8/9.11失电,液控单向阀反向导通,比例阀10给定BDT9.1正值模拟量,对应图示比例阀右位,使得调平缸下腔进油,BDT9.1正值模拟量电压值将决定调平缸的开模速度,而调平缸上腔油液经由溢流阀2溢流回油箱。活动梁到达开模结束位时,开模结束,此后活动梁与四缸分离,并从开模末速度经加速达到最大快升速度,而调平缸则回到“开模后至加压工步之前”的状态。

3 试机实测

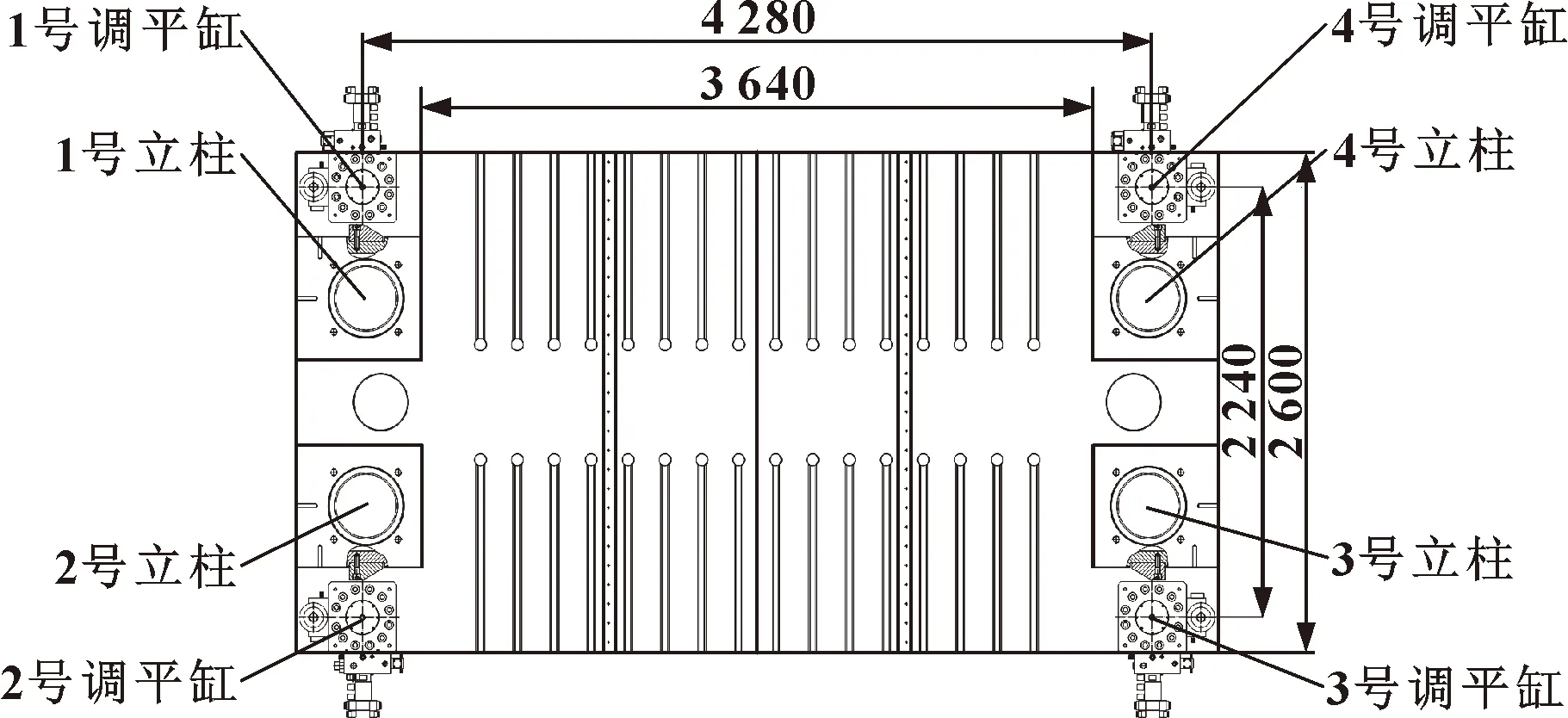

设计的开关型被动式调平系统安装于某公司HET4000D复合材料自动液压机上,该型号压机活动梁台面尺寸为3 640 mm×2 600 mm,实际调平尺寸为4 280 mm×2 240 mm,如图3所示。此外,压制行程为70 mm,加压速度可调范围为1~60 mm/s,压制力为40 MN,压制工艺为LFT-D工艺。试验时使用假模进行压制,四缸的同步判断标准是以最低缸为目标位移,在待机最高位各缸的绝对位移如表1所示,由于1号和3号缸同为最低缸,故两者相对最低缸同步偏差为0,2号和4号缸相对于最低缸的同步偏差分别为0.265 mm和0.080 mm。

图3 下梁工作台面简图

表1 调平缸待机位绝对位移与同步偏差 单位:mm

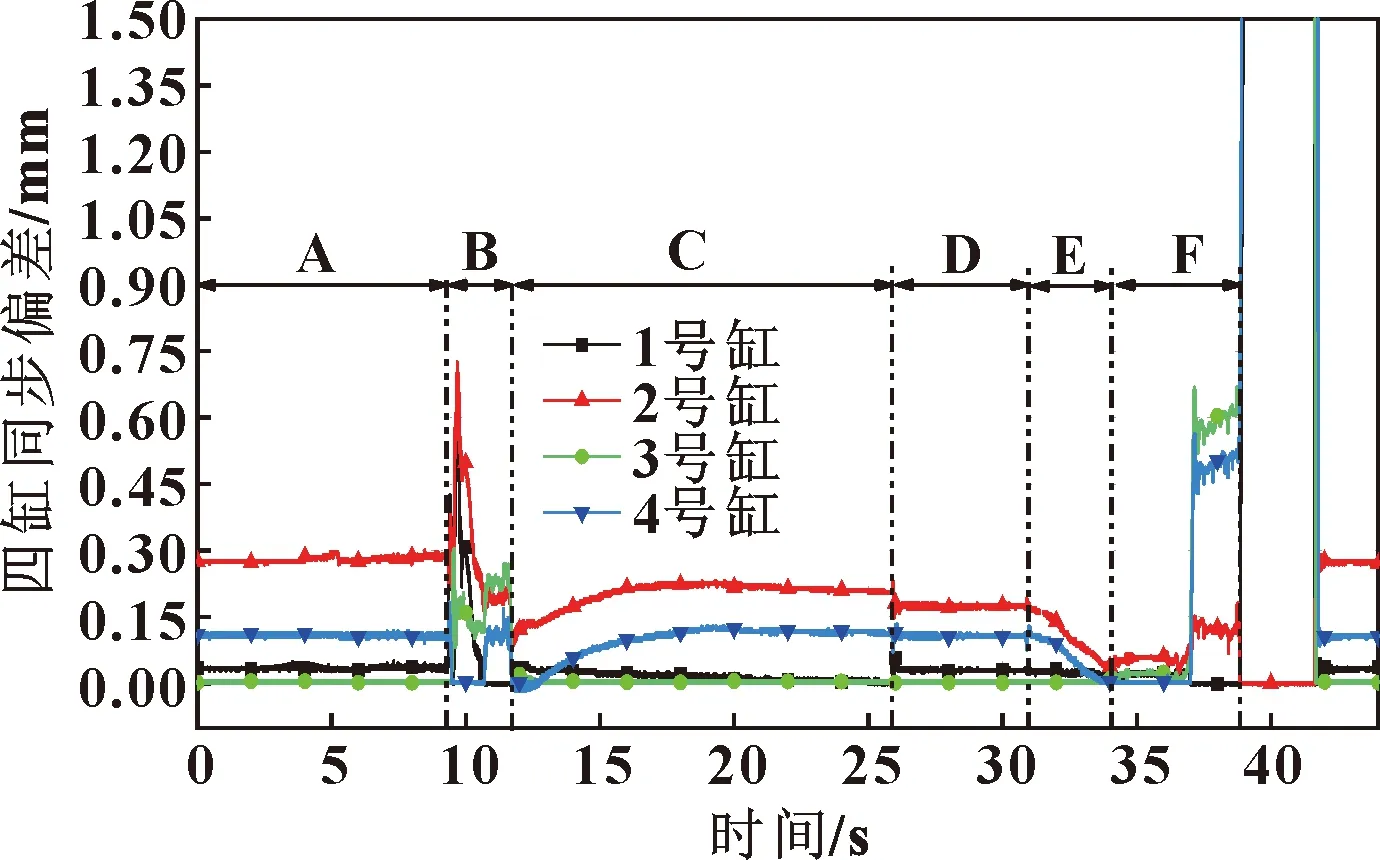

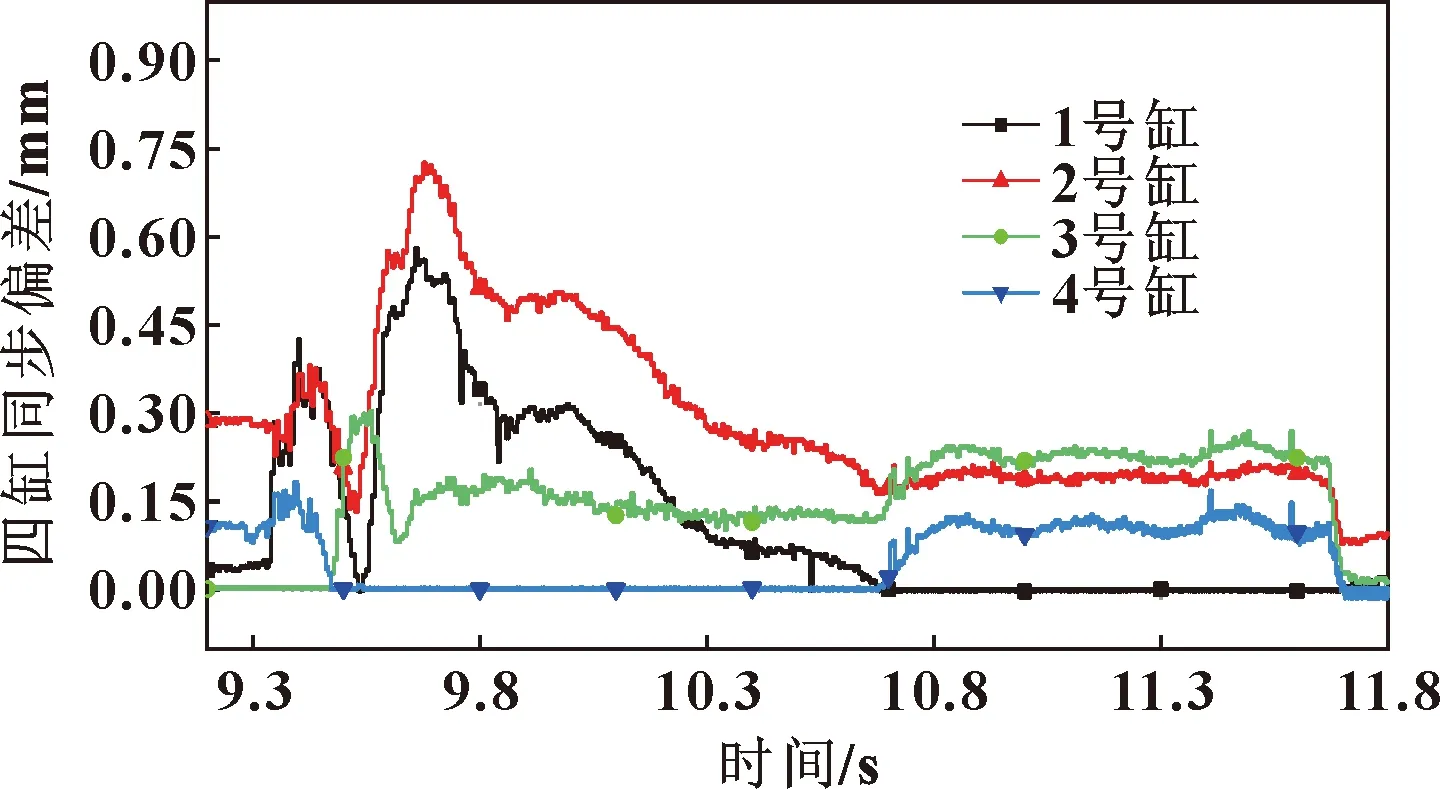

在试验机上实测的四缸同步偏差曲线如图4和图5所示。

图4 全行程四缸同步位移偏差

图5 加压工步下四缸同步位移偏差

A阶段:开模后至加压工步之前。4个调平缸顶升至待机最高位,2号缸相对最低缸的同步偏差最大,在0.265~0.275 mm之间,1号缸和4号缸同步位移误差接近0。

B阶段:加压工步。活动梁加压下行速度设定为20 mm/s,此阶段的同步位移偏差如图5所示,加压调平时间为2.4 s,整个调平阶段的最大同步误差控制在0.75 mm以下,合模前的调平稳态误差控制在0.25 mm附近,也即平行度为0.25/3.640=0.068 7 mm/m,满足平行度≤0.1 mm/m的精度要求。表明设计的开关式被动式调平系统满足预期效果。

C-D阶段:保压工步。保压初期,主缸压力仍然处于增大状态,使得模具发生变形,四缸偏差有所增大。C阶段的保压时间设定为15 s,同步偏差从0.15 mm缓慢增大至0.21 mm。D阶段为保压倒计时5 s,随后进行同步开模。

E阶段:泄压工步。泄压时主缸压力从4×104kN逐步降低,模具逐渐恢复变形,此状态下四缸同步偏差从0.2 mm减小到0.1 mm以下。

F阶段:开模工步。在实际的模具中,初始开模阶段的上下模还处于合模状态,因而需以较小的开模速度确保较高的开模同步精度,图4中开模同步精度控制在0.1 mm以下;开模后期上下模已分离,即上模已完全脱离制品表面,调平缸对活动梁将不存在同步控制要求,以较大开模速度上升,此时监测的同步误差在0.6 mm左右;开模末期,由于活动梁切换至快上工步,调平缸的负载突变为0,将造成四缸瞬间失衡,四缸同步误差极大,最终到达待机最高位,同步误差又回到0.265~0.275 mm之间,调平缸完成一个工作循环。

4 结论

采用三级压力调节插装式溢流阀取代多个伺服比例阀设计开关型被动式四角调平系统,并结合主从最低缸同步控制策略,可有效实现较高精度的同步控制,同时极大地降低了系统的硬件成本。将此系统应用于HET4000D型号复合材料全自动液压机上,测试过程运行可靠,活动梁在20 mm/s的加压速度下,四缸的同步误差为0.25 mm,满足同步控制精度要求,极大提高了中端复合材料压机的产品竞争力。