基于云平台的锻压机床状态监测与故障诊断系统研究

赵文兵,张春雨,夏怡

(1.常州机电职业技术学院电气工程学院,江苏常州 213164;2.安徽科技学院机械工程学院,安徽滁州 233100)

0 前言

在装备制造业中,锻压制造是目前全世界应用最为广泛的制造方法之一。它具有生产效率高、材料利用率高和可改善制件内部组织及力学性能等优点,因此对于力学性能要求高、受力大的机械零件,大都采用锻压制造工艺。飞机上锻压件的质量占80%,坦克上锻压件质量占70%,汽车上锻压件质量占60%,电力工业中的发电机主轴、叶轮、护环等也都是通过锻压而成[1]。

锻造液压机是大型工件锻压制造工艺中的关键设备,正逐渐向大型化、高速化发展。随着系统结构日趋复杂以及制造成本的提升,对设备的可靠性运行以及寿命的延迟提出了更高的要求。状态检测及故障诊断技术的研究及应用不仅能满足设备使用商的设备可靠、长寿命运行等要求,同时也有助于设备制造商向服务提供商的转型需求的实现。

锻压液压机状态检测与故障检测系统架构的发展经历了3个阶段[2-7]。最初是基于工业计算机的单机系统,麻军德和章萌[8]提出一种典型的单机解决方案,通过工业计算机的数据采集板块采集液压系统的相关传感器信号并输入到LabVIEW软件中,通过LabVIEW软件进行界面的监控和评价,用MATLAB软件进行故障诊断算法的编写,最后融入到LabVIEW界面中。随着通信技术的发展,系统逐渐走向网络化。伍星等人[9]提出了一种基于WEB的系统架构方案,系统采用B/S模式,可以监控若干个设备的运行。该方案主要着眼于满足设备使用商的监控需求,忽略了生产商的需求。同时在监控设备的数量上有限制。物联网和云平台技术的发展为系统的架构提供了第3种选择——基于云平台的系统。本文作者主要研究基于云平台的状态检测与故障诊断系统方案,提出基于NETWORX和DJANGO双软件架构的策略,解决监控评价和故障诊断网络融合的问题,具有监控多台设备的能力。同时满足设备使用商的可靠性及长寿命以及设备生产商技术服务平台的要求。

1 系统的设计

1.1 基于云平台的数据驱动模式

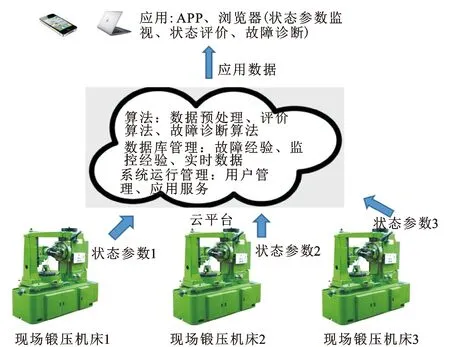

云计算平台也称为云平台,是指基于硬件资源和软件资源的服务,提供计算、网络和存储能力。云计算是把用户提交的任务分配到数据中心服务器集群所构成的资源池上,系统可以根据用户的需要来提供相应的计算能力、存储空间或者各类软件服务。云平台的应用可以突破企业信息数据存储硬件的瓶颈,降低信息管理的成本,使基于大数据的功能系统应用成为可能。基于数据驱动的故障诊断模式指利用设备的实时运行数据以及各种开发、实验、测试中的历史数据,通过机器学习等智能算法建立模型进行故障诊断的模式。与传统的精确机制模型比较,数据驱动模式需要大量的、精度要求较低的实时和历史数据,需要对数据进行选择、筛选等预处理,云平台的使用能够很好地满足这些需求。图1所示为基于云平台的数据驱动锻压机床状态检测预故障诊断系统框架。该系统从现场锻压机床中采集数据上传到云平台中,云平台完成数据管理、算法管理等主要任务。手机、计算机通过APP或者浏览器方式向云平台提出应用需求,包括参数的监控、故障的诊断、状态的评价等。

图1 基于云平台的锻压机床数据驱动监测与诊断系统

1.2 硬件的设计

系统的硬件组成如图2所示。现场层主要包括传感器和控制器PLC。传感器中温度传感器、流量传感器、压力传感器主要用于检测液压系统中的温度、流量、液压、油箱液位等状态参数;加速度传感器和位置传感器用来检测机械状态参数,前者检测振动参数,后者检测位移参数;电流和电压传感器用来检测电气状态参数,各现场传感器数据由PLC统一收集。PLC通过有线或无线网络把数据传送到交换机,交换机再连接到路由器。路由器通过光纤或者4G无线网的形式接入到Internet网。云服务器接收到本地数据后进行相关的处理并提供应用服务,使用者可以通过台式计算机、便捷式计算机、Tablet PC、手机等设备申请或获取应用服务[10~12]。

图2 系统硬件结构

1.3 软件设计

软件的系统组成如图3所示。整体系统由现场数据管理系统、云平台数据管理系统以及客户端三部分组成。

现场数据管理系统软件保存在现场控制器PLC中,由数据采集与预处理子程序、现场控制子程序、数据通信子程序组成。数据采集预处理子程序采集现场的加速度、位置等机械信号;压力、流量、温度等液压信号;电流、电流等电信号。同时对数据进行预处理,去除不准确的数据,把数据保存到PLC存储器中。现场控制子程序依据现场的控制要求及采集的状态数据进行系统的运行及安全控制。数据通信程序把采得到的数据按照规定的通信方式进行打包,并遵循TCP/IP通信协议把数据上传至云平台。

云平台数据管理系统包括数据库和应用程序两部分。数据库用来保存重要的数据,主要包括四类表,实时数据表。评价经验数据表、故障经验数据表、用户管理表。实时数据表用来保存设备的运行状态参数,评价经验表用来保存根据状态参数对设备重要部件的运行状态评价的经验数据,故障经验表用来保存根据状态参数对设备故障进行判断的经验数据,用户管理表主要用来保存用户的注册信息。

应用程序包括三部分,状态监测与评价应用、故障诊断应用及运行管理。运行管理主要用于系统运行时的用户和安全管理。状态检测与评价提供设备实时及历史参数的查询,并实现数据的各类统计分析功能,并对各主要零部件进行实时评价应用服务。故障诊断应用提供依据故障经验数据表进行故障诊断的应用服务,并提供故障的原因咨询及经验数据表的扩展功能[13-16]。

客户端应用系统可以应用于手机、Tablet PC和台式计算机等,应用方式主要有APP和网页浏览两种。其中,APP应用于手机,需要下载和安装;网页浏览只需要安装通用网页浏览器软件。客户端应用系统包括状态检测和故障诊断,对设备的运行状态进行监测和主要部件进行评价,根据设备的状态参数对设备的故障原因进行诊断。

图3 系统软件结构

2 系统的应用实施

在实验室中以某YL-32G-200四柱液压机为对象进行状态检测与故障诊断系统的实施。实施包括典型故障、状态参数、运行状态集合的确定,硬件的选项与组建,软件的编写与调试等工作。

2.1 液压机系统参数集的确定

四柱液压机如图4所示,分机械、液压、电气3个部分。

图4 四柱液压机

机械故障主要为滑动件的磨损及受力紧固件和支撑件的断裂。系统中易发生机械故障的零部件是立柱、滑块、紧固螺栓。液压系统中发生的主要故障是液压油的泄漏、污染以及机械动作部件的磨损,液压系统中易发生故障的是压力泵、油缸以及液压油。电气系统中易发生的故障是动作元件的老化及接线线路的松动,易发生故障的元件有行程开关、电机等。

根据常规故障的历史经验总结出四柱液压机的易故障件、典型故障、故障现象及故障性质,如表1所示。

表1 四柱液压机故障经验总结

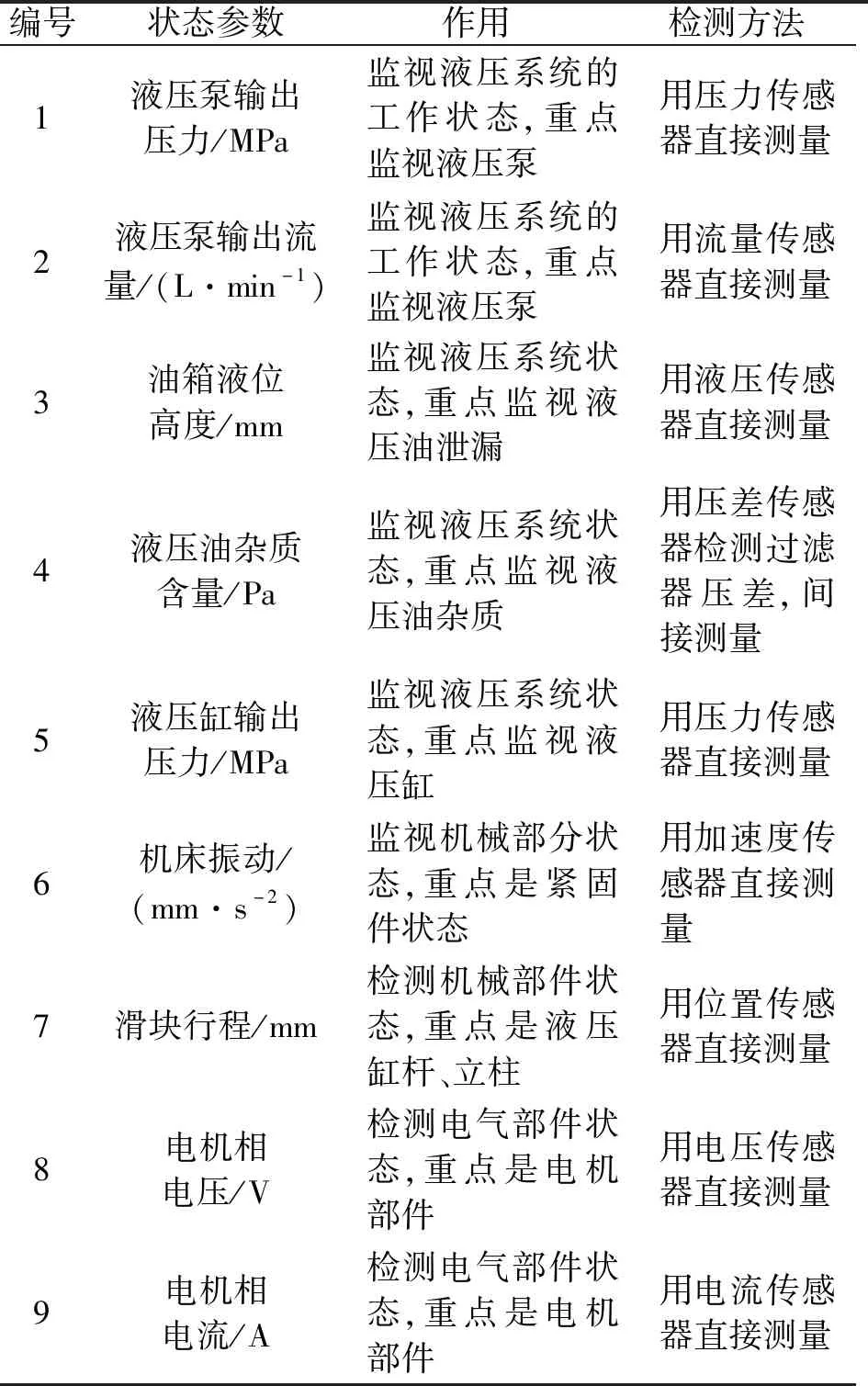

根据故障经验表,确定所选择的状态参数表征系统的运行状态。状态参数如表2所示。

表2 状态参数

2.2 硬件的选型

2.2.1 信号采集系统的选型与布置

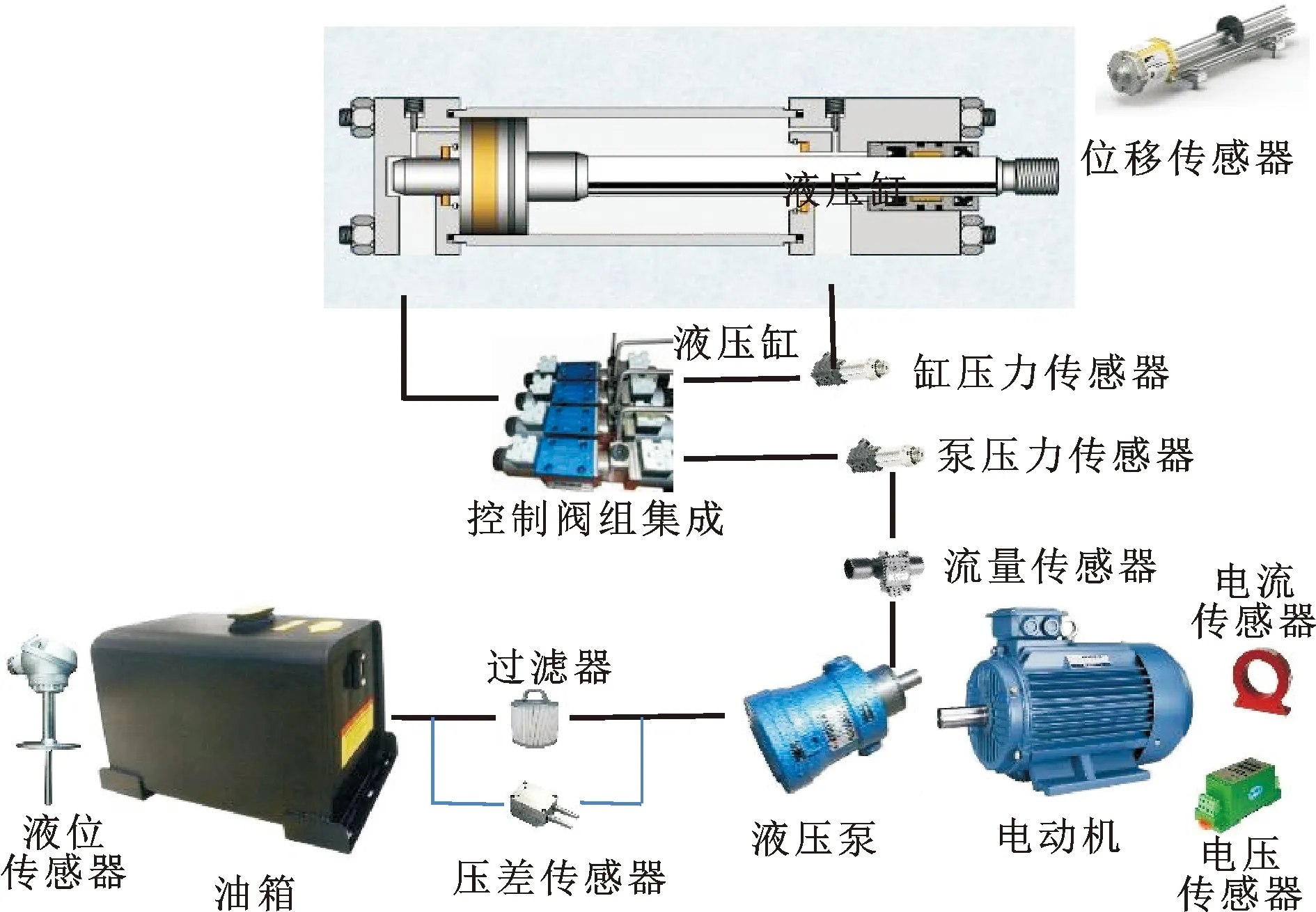

采用西门子S7-1200控制器为核心,CPU选择1214C(DC/DC/DC)(自带两个模拟量输入)、模拟量扩展模块SM1231 AI 8*13(8个模拟量输入点),共布置9个模拟量输入传感器,具体的布置如图5所示。在液压系统中布置了8个传感器,油箱处布置了液压传感器用来检测油箱的液位,在过滤器两边布置了压差传感器用来间接检测油的清洁度,液压泵的出口布置了压力和流量传感器,在液压缸的一端布置了压力传感器,在气缸的活塞杆同步安装了位移传感器,在电动机的电流输入端布置了电流传感器和电压传感器。在液压机工作台上布置了振动传感器。

图5 信息传感器布置示意

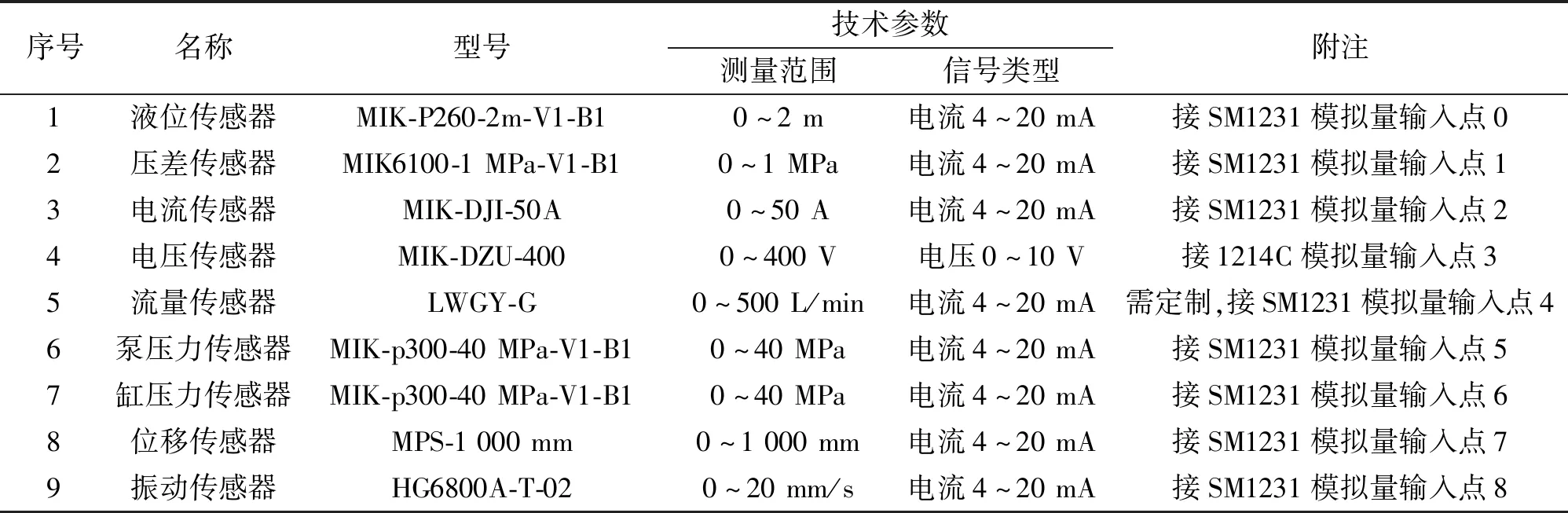

采集系统的传感器型号和技术指标如表3所示。

表3 传感器参数

2.2.2 云平台

云平台选用华为云服务器,配置为4核CPU(intel Cascade Lake 2.6 GHz),8 GB内存。公网固定地址,网速为5 MB/s。软件操作系统为Windows Server 2008 R2 Datacenter 64bit,数据库采用SQL Server 2008,同时安装物联网平台软件Thingnetworx foundation 3.2和DJANGO软件。

2.3 关键软件的编程

2.3.1 现场控制系统程序

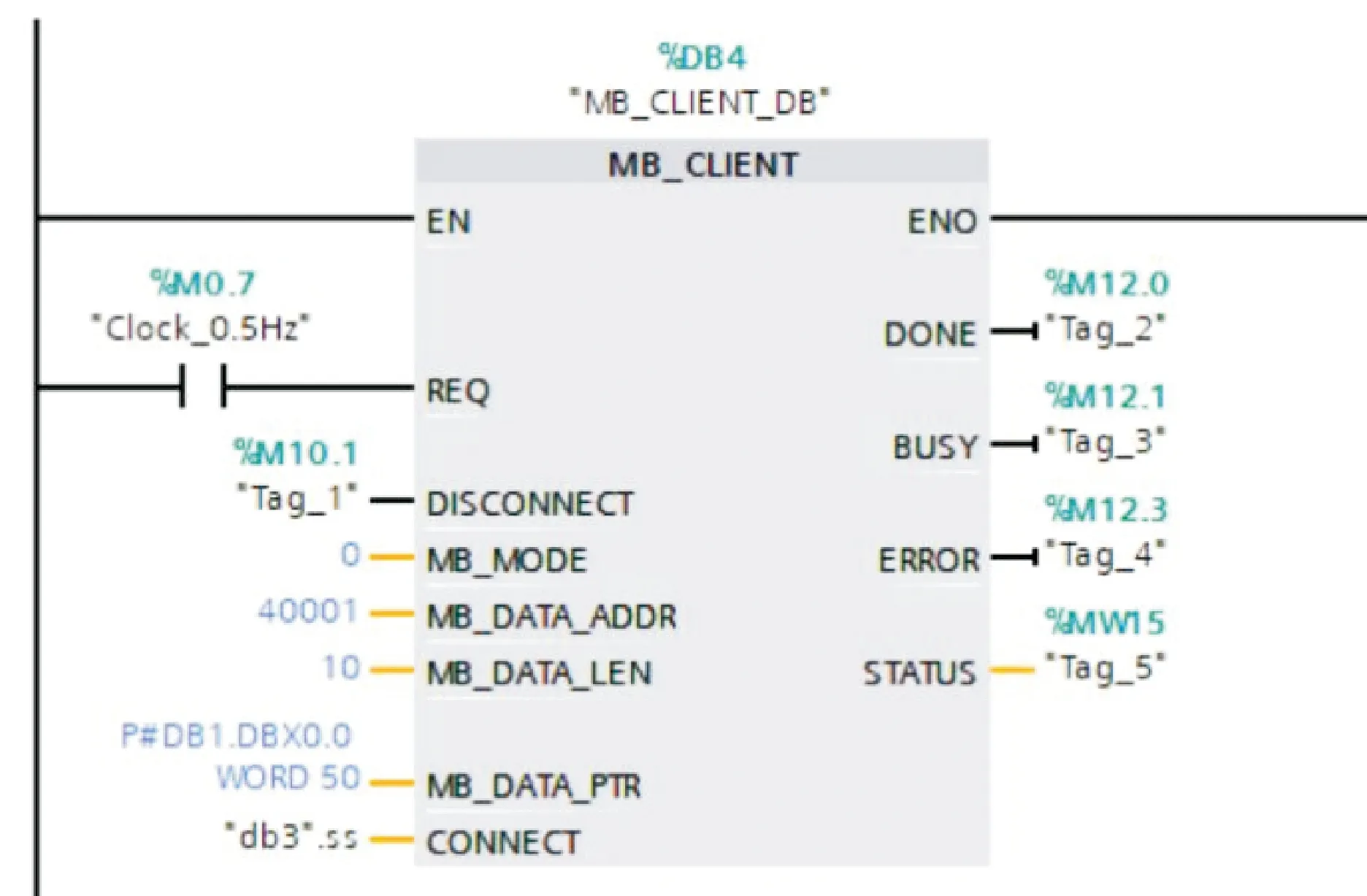

现场的控制器采用西门子S7-1200,具体程序包括数据采集、控制和通信三部分。控制部分按照锻压机产品标准要求完成相关的控制。数据采集主要通过模拟量通道采集液压泵输出压力、液压泵输出流量、油箱液位高度、液压油杂质含量、液压缸输出压力、机床振动、滑块行程、电机相电压、电机相电流等9个模拟量参数。通信采用Modbus-TCP的方式,在PLC中使用MB_client指令进行数据上传,如图6所示。

图6 通信控制梯形

2.3.2 数据采集软件

数据采集软件主要实现物联网网关与云平台数据库的通信程序。用VC软件开发,采用服务器-客户端形式,使用Modbus-TCP通信应用协议。通过网关设定通信IP地址,固定周期地把数据发送到云平台,云平台服务器程序侦听到程序后,按照宏电联公开的通信格式进行数据解析,然后写入数据库。数据在写入数据库之前进行预处理,各数值取一个工作周期内的平均值。

2.3.3 云平台数据库

云平台上布置有锻压机床的用户管理数据库、运行参数数据库和故障经验数据库。用户管理数据库记录着用户的基本信息。运行参数数据库保存有接入平台的锻压机床实时采集参数,供状态预测智能程序进行数据分析。故障经验数据库保存有以往发生的所有正确判断的故障经验,同时智能诊断程序每一次判断正确的故障经验都会被写入,故障经验数据库供智能诊断程序分析和经验学习。状态预测智能程序和故障诊断故障智能程序有自学习功能,可以通过对参数数据库和故障经验数据库的数据分析和学习不断提高自己的能力。系统采用MySQL数据库。

2.3.4 智能监控系统的软件

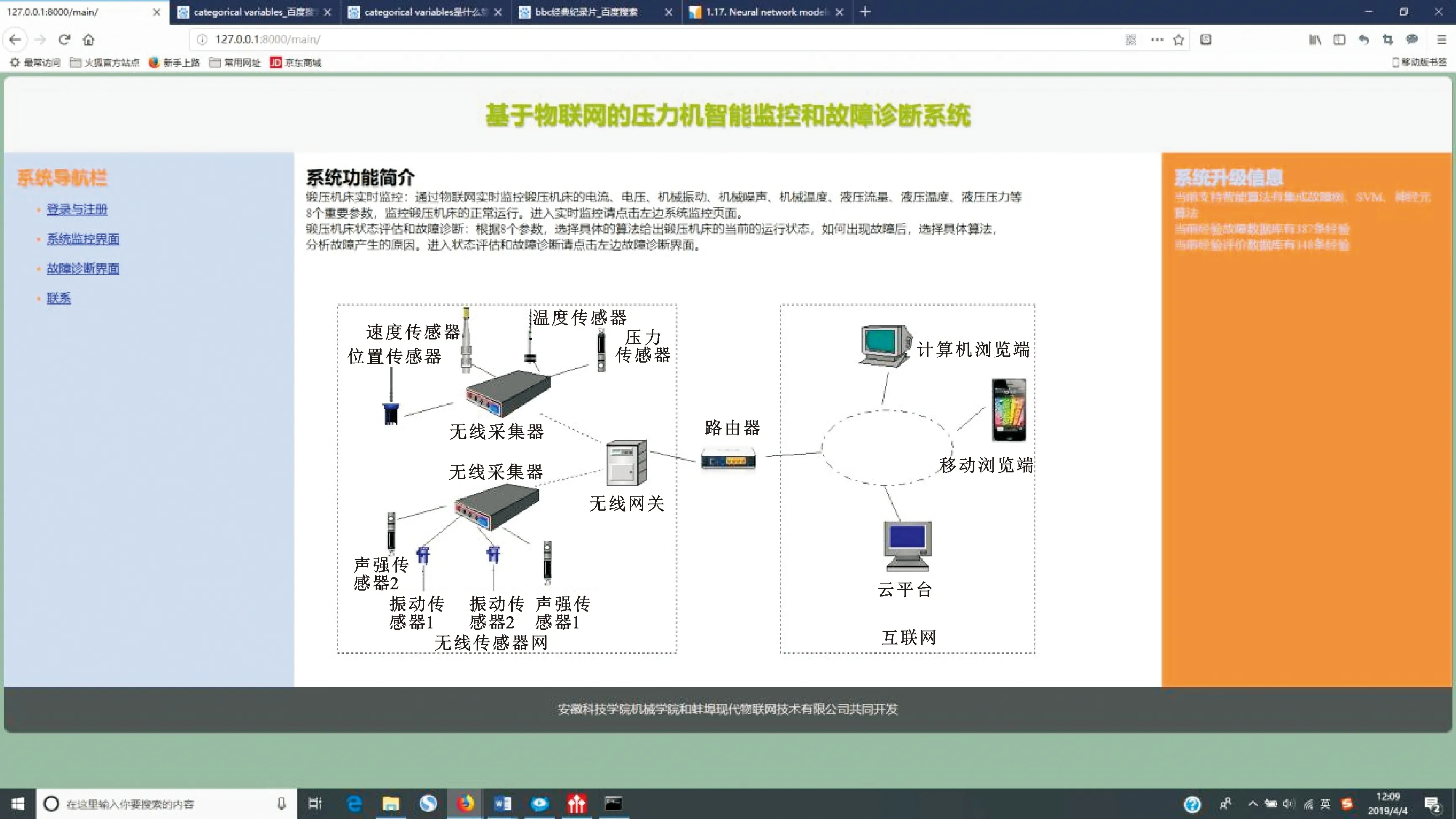

智能监控系统主界面如图7所示,主要包括系统监控和故障诊断两部分。

图7 智能监控系统首页

智能监控部分采用工业物联网系统比较成熟的架构,即PTC公司的NETWORX架构实现。NETWORX架构可以方便地与各种物联网采集系统进行交换数据,也可以方便地与PLC进行数据交换,其监控界面如图8所示。系统可以实时监控锻压机的8个数据及其历史数据。

图8 监控界面

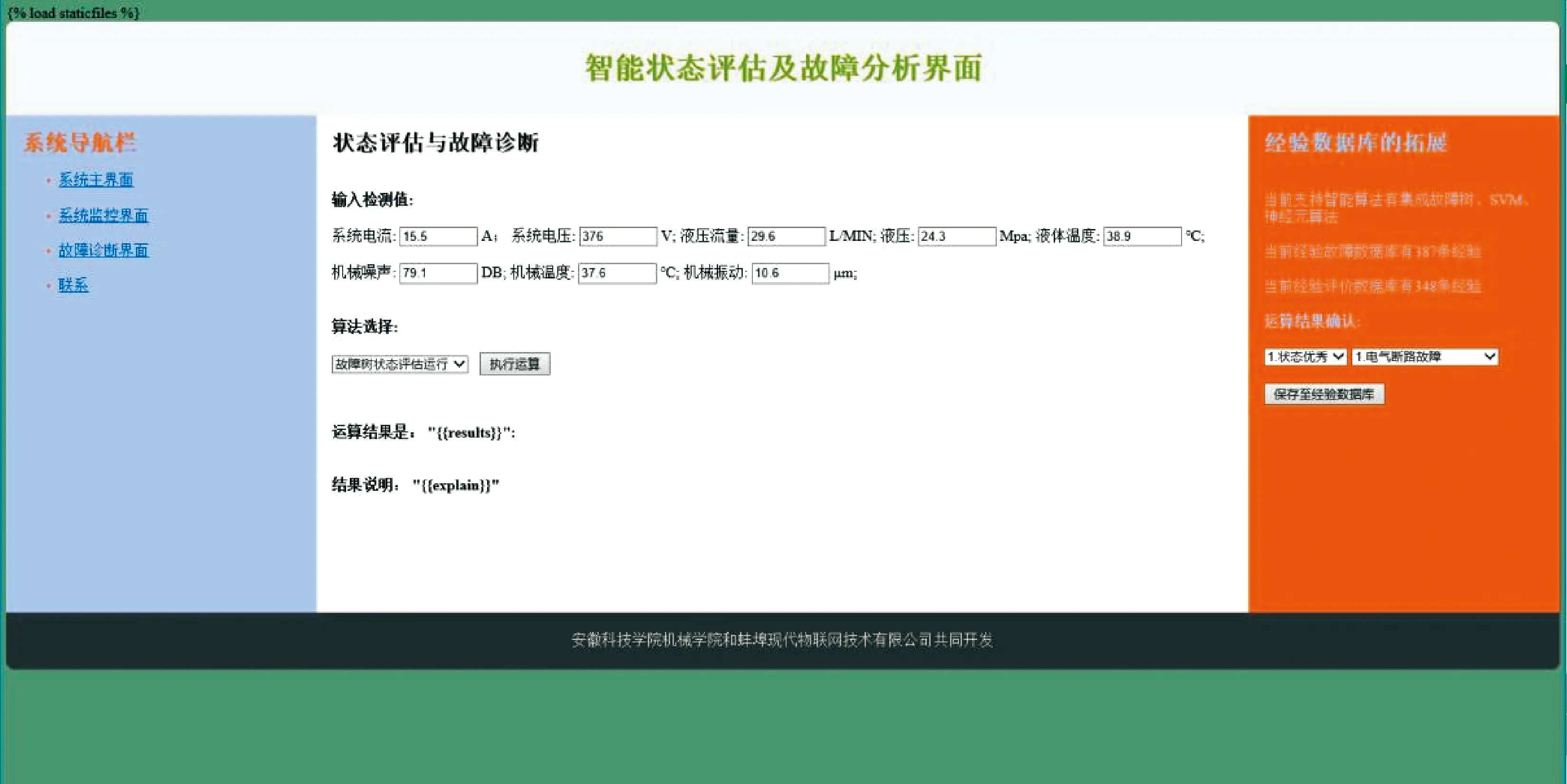

故障评估和诊断系统采用Python的DJANGO架构,分两个部分评估和故障诊断。根据经验数据,分析系统当前的数据,将它们分成4个评价层次:优秀、良好、及格和故障及液压系统液压油泄漏、液压系统密封件失效、机械连接松动、机械滑动件阻碍、电气断路故障、电气欠压故障等6个故障类型。软件提供了集成故障树算法、SVM算法和神经网络算法等3种算法,其诊断界面如图9所示。

图9 故障诊断界面

3 实验及结果

实验时需要设置液压泵磨损、液压油泄漏、气缸行程变短、固定螺栓松动等4个渐变故障的轻微、中等、严重3个程度,以液压泵输出压力、液压泵输出流量、油箱液位高度、液压油杂质含量、液压缸输出压力、机床振动、滑块行程、电机相电压、电机相电流等9个参数为特征参数。通过云平台系统进行数据采集,故障状态采集时间是在设备运行周期的下压动作时刻,每个故障采集8个数据,累计共采集96组数据。

分析实验数据,得到系统特征参数的采集精度在1%范围内,控制及显示监控功能都符合设计要求。利用经验故障数据,对分类回归故障树(Classification and Regression Tree,CART)、SVM、MLP三种常见的智能故障算法进行比较。结果表明:CART算法、SVM算法、MLP算法的故障诊断正确率分别为91.3%、73.2%、86.2%。

4 结论

为了解决基于云平台的锻压机监控评价和故障诊断网络融合的问题及实现监控多台设备的目的,本文作者提出基于NETWORX和DJANGO双软件架构的策略。以PLC为核心组成现场控制系统;用NETWORX架构实现云平台的远程监控程序,采用Python的DJANGO设计状态检测和故障诊断程序。结果表明:所提系统特征参数的采集精度在1%范围内,控制及显示监控功能都符合设计要求。