W3Mo4Cr5V6高速钢中碳化物的高温转变行为

赵峥嵘,曹玉龙,万响亮,李光强

(1. 武汉科技大学高性能钢铁材料及其应用省部共建协同创新中心,湖北 武汉,430081;2. 武汉科技大学耐火材料与冶金省部共建国家重点实验室,湖北 武汉,430081)

高速钢因含有大量的碳及合金元素,故在凝固过程中易形成大量的高硬度碳化物,相应的碳化物类型、数量、尺寸及分布等均密切影响着高速钢的力学性能。研究显示,高碳高钒高速钢凝固过程中主要会形成共晶MC、M2C碳化物及二次M23C6碳化物[1]。共晶MC多呈块状、条状、珊瑚状分布于晶内,而共晶M2C多呈块状、层片状、纤维状分布于晶界。M2C型碳化物的尺寸及分布特征导致其在受到应力作用后易形成微裂纹,最终引起高速钢断裂[2]。基于M2C为亚稳态碳化物并且在高温下会发生明显转变的特点,通常采用热处理手段对高速钢中M2C及基体组织进行调控,以改变其类型、形貌及尺寸分布等,进而提升钢的组织稳定性和力学性能。M2C碳化物在高温下可能转变为MC+M6C[2]、M7C3+M6C[3]甚至M23C6+M6C[4]等多种二次碳化物。先前的研究多聚焦于转变产物的类型及性质[2-5],而关于转变产物的成分、分布及形成机制等缺乏系统的报道。基于此,本文以W3Mo4Cr5V6高速钢为研究对象,在氩气保护气氛下对其进行热处理(淬火+回火),对热处理前后基体组织、碳化物类型及宏观硬度等进行表征,探讨了碳化物转变过程元素的相互作用行为及转变产物的分布特征,以期为W3Mo4Cr5V6高速钢热处理工艺的优化提供参考。

1 实验材料及方法

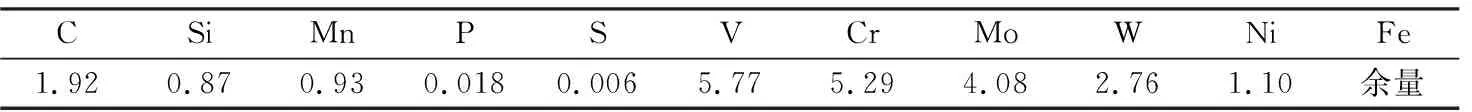

表1 W3Mo4Cr5V6高速钢的化学成分(wB/%)

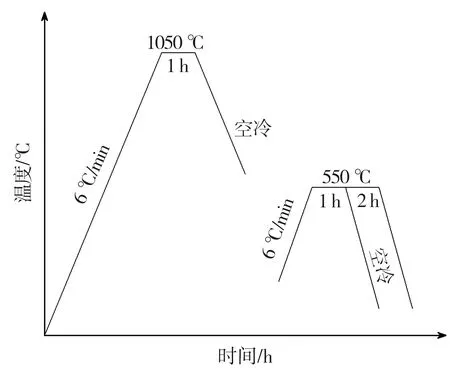

在距电渣锭底端50mm、外表面3mm位置处,沿径向切取若干尺寸为13 mm×12 mm×10 mm的试样。在氩气保护电阻炉内进行高温热处理试验,工艺曲线如图1所示,回火温度和时间的选择参照文献[6]。对铸态、淬火(1050 ℃×1 h,空冷至室温)和淬火+回火(550 ℃×1 h、550 ℃×2 h,空冷至室温)试样依次进行磨制、抛光、超声波清洗及4%硝酸酒精侵蚀处理后,分别采用Nova Nano SEM400型扫描电镜(SEM)结合能谱仪(EDS)、XPert PRO MPD型X射线衍射仪(XRD)、EPMA-8050G型场发射电子探针(EPMA)对试样组织及碳化物的形貌、类型及成分进行表征。为观察碳化物的三维形貌,用盐酸溶液对待测试样进行多次先深蚀刻、后超声波清洗的循环操作。采用HR-150A型洛氏硬度计测定试样的宏观硬度,载荷为150 kg,每个试样选取9个点进行测试,以评估试样硬度均匀性。

图1 热处理工艺曲线图

2 实验结果与分析

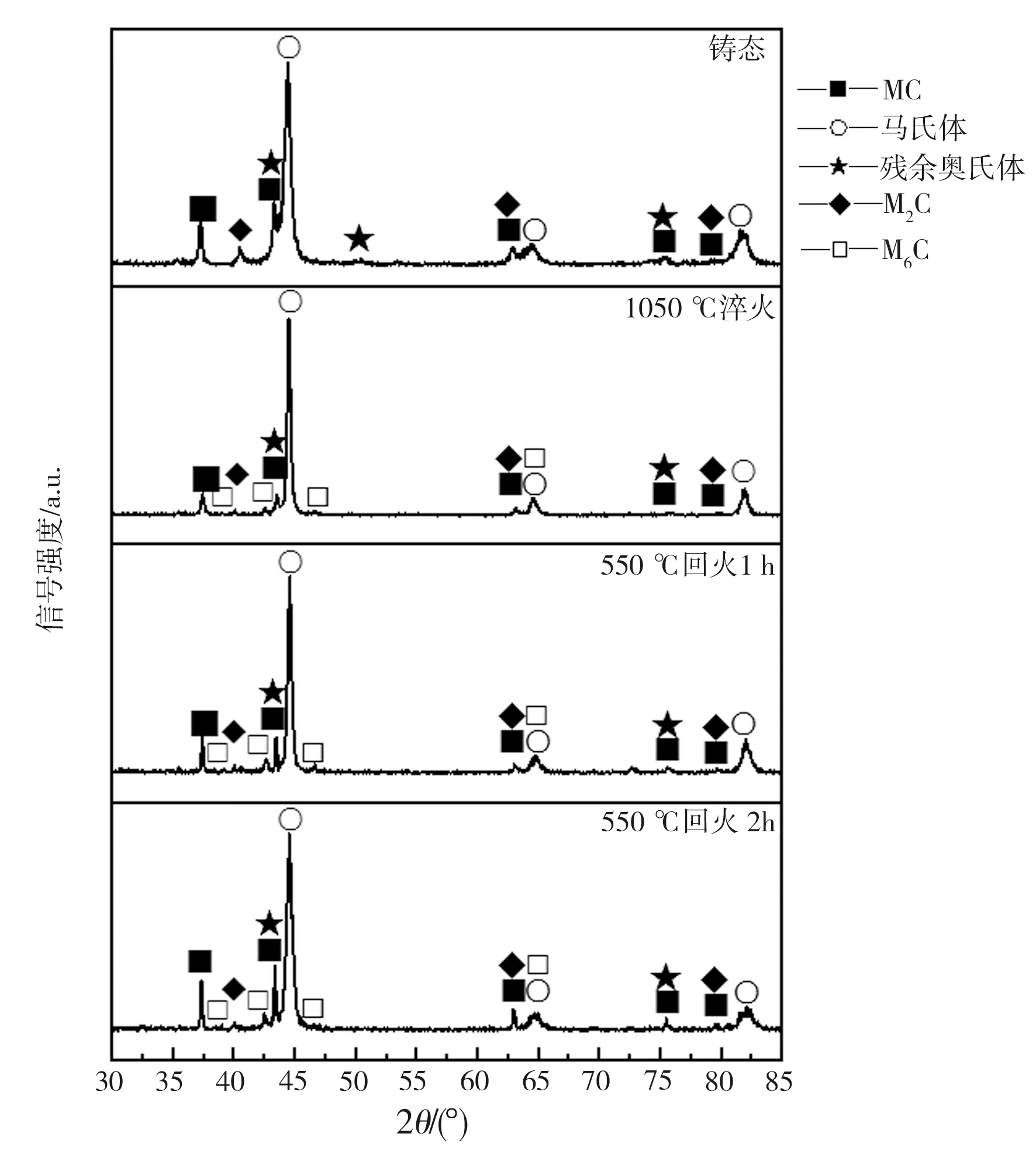

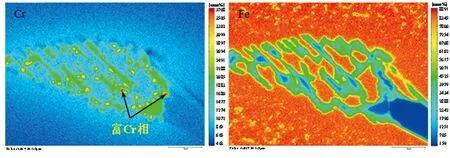

图2为W3Mo4Cr5V6高速钢的铸态显微组织及碳化物形貌,不同状态试样的XRD分析结果如图3所示。结合图2和图3可知,铸态W3Mo4Cr5V6钢试样的基体组织为马氏体及少量残余奥氏体,并伴随一定量细小颗粒状二次碳化物,其中大量块状、条状MC分布于晶内,而块状、层片状或纤维状M2C则呈断续网状分布于晶界处。在SEM的背散射模式下,富V的MC呈暗灰色,富Mo、W的M2C呈亮白色。为便于叙述,下文和图中由M2C转变形成的M6C、MC分别称为转变M6C、转变MC,铸态试样中存在的MC则称为原MC。

(a)铸态组织 (b)纤维状M2C形貌 (c)块状M2C形貌

图3 不同状态W3Mo4Cr5V6钢的XRD衍射谱

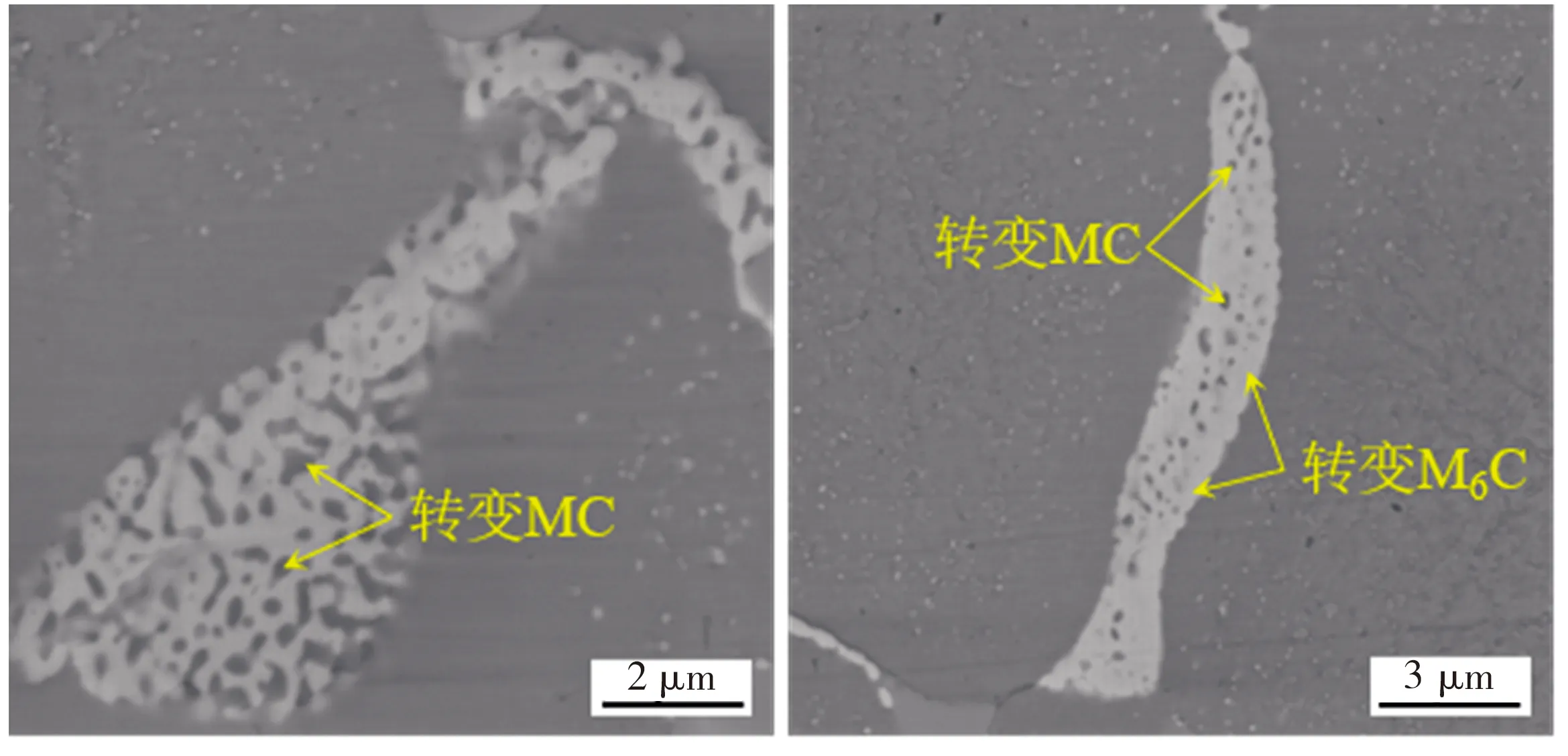

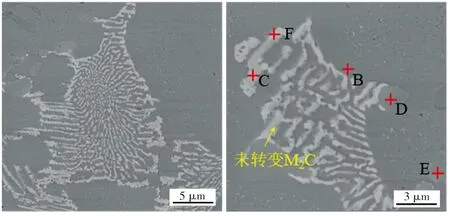

图4为W3Mo4Cr5V6高速钢淬火组织中析出相的形貌,可以看出,经过高温处理后,两种类型的亚稳态M2C碳化物均发生了不同程度的转变,与铸态试样中M2C相比,淬火试样中M2C转变形成了不同颜色衬度转变产物。表2列出了图2(b)和图4(d)中各点的EDS成分分析结果。结合表2、图2和图4可知,点A、B处为M2C周围基体,淬火组织中亮白色区域(点F)富Fe、Mo、W并含少量C,暗灰色区域(点D、E)富V、C并含少量Fe、Mo、W,而灰白色区域(点C处)则富Mo,同时具有比点F处更高的C含量。依据文献[2]及图3所示的XRD分析结果可知,亮白色区域为M6C,暗灰色区域为MC,灰白色区域为未转变的M2C。在1050 ℃下保温过程中,M2C碳化物与γ-Fe发生反应,转变为M6C和MC碳化物,整体上仍保留原M2C微观形态。

(a)块状M2C及转变MC (b)块状M2C及转变M6C、MC

(c)纤维状M2C (d) 纤维状M2C(局部放大)

表2 基体和碳化物的EDS分析结果(原子百分比,%)

结合显微组织观察和碳化物成分分析可知,富Mo、W的共晶M2C在热处理过程中发生了原位相变。图5所示为高温转变前后M2C的三维形貌,可以看出,铸态M2C片层光滑,棱角鲜明、锐利,经过高温转变后,表面变得粗糙,边缘趋于钝化。

(a)铸态试样 (b)淬火试样

实际上,M2C碳化物通过一种“萌生”现象转变为M6C、MC等。M2C与其邻近γ-Fe基体在界面处发生了微区元素扩散,在一定温度和时间下会发生反应[7];随着保温时间的延长,亚稳态M2C持续转变,该过程受元素扩散程度的控制[8]。对比图2(b)基体点A和图4(d)基体点B可知,淬火组织中M2C周围基体Fe含量减少,由此可见,基体Fe很可能因参与了M2C→M6C反应而被消耗。M6C主要在M2C/γ-Fe界面处形核[9],其中Mo、W主要来自于M2C,Fe则主要来自于基体;随着M6C不断形核、长大,M2C中Mo、W大量消耗,V逐渐累积,从而促进了MC的形核[10]。随着反应的继续进行,新形成的MC在M6C附近V富集区形核,MC和M6C两者交替形核长大[11]。文献[8]指出,MC可在纤维状M2C与基体界面处形成,也可在片状M2C内部形成。本研究发现,这与M2C的尺寸密切相关。对于尺寸细小的纤维状M2C,M2C/基体界面处元素在高温下扩散速率较快,故M6C/MC倾向于在M2C/基体界面处生成;对于尺寸较大部分,由于M2C与基体接触面积小,元素通过M2C/基体界面的扩散阻力大,扩散速度较缓慢,块状M2C转变程度较纤维状M2C低。随着扩散的持续进行和反应时间的延长,来自基体的Fe与M2C中Mo、W等优先于M2C边缘形成M6C,而M2C内V、Cr元素富集,故MC、M7C3将在M2C内部形核长大。

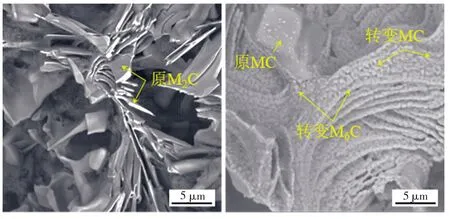

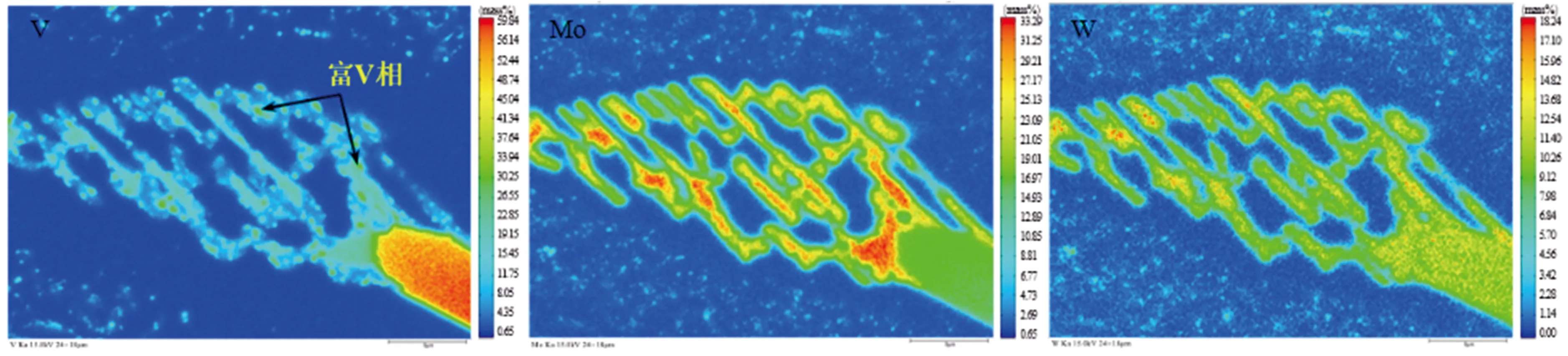

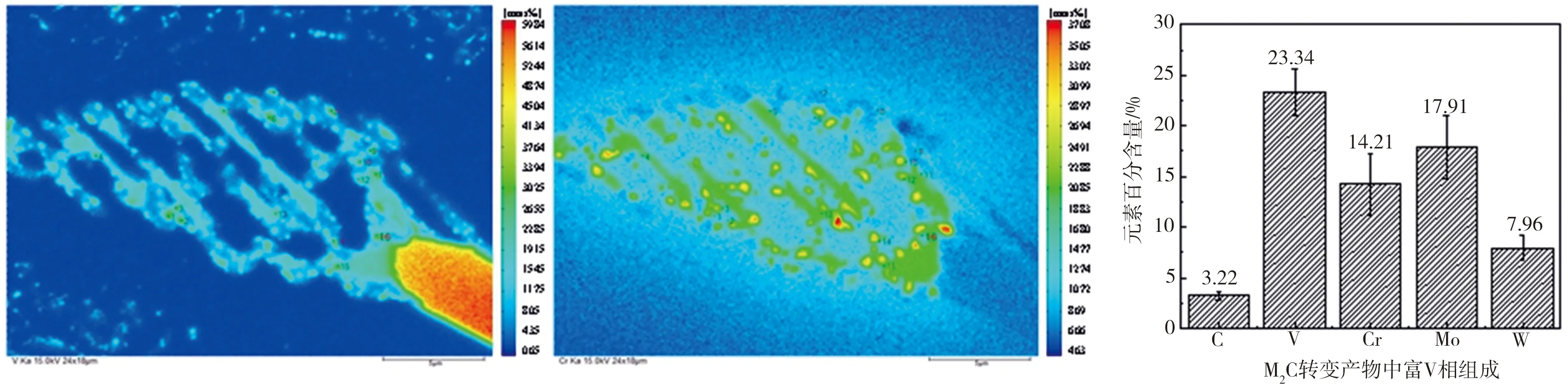

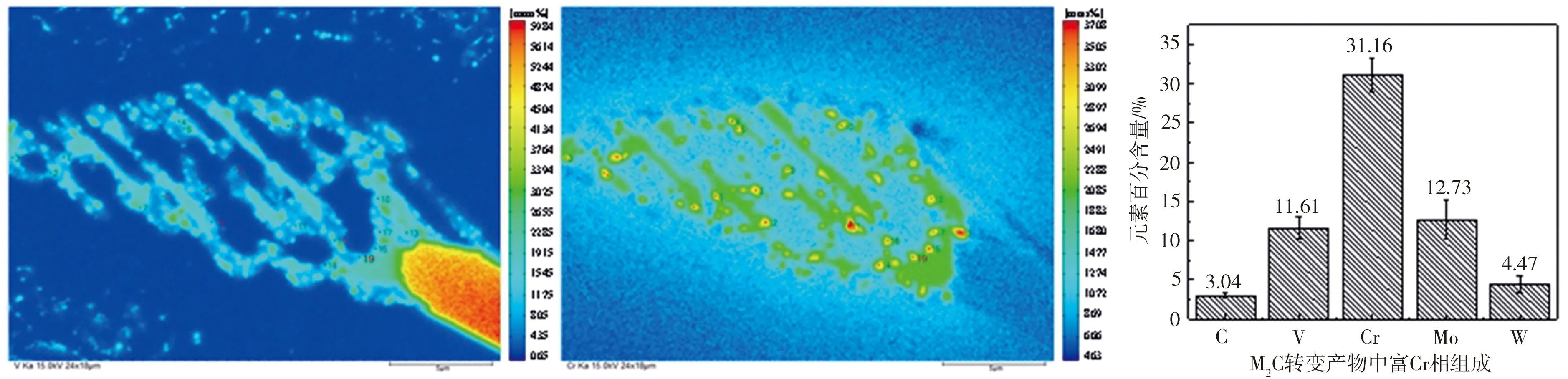

图6所示为淬火组织中M2C及其转变产物的元素分布情况。由图6可见,原MC中富含V、C及少量的Mo、W,Cr、Fe含量较少;未转变M2C中富含Mo、W及一定量的Cr、V、C,Fe含量较少。与之相比,亮白色连续转变产物中Fe含量增加,Mo、W含量变化不明显,亮白色连续转变产物之间分布着一些暗灰色弥散的颗粒状转变产物,形成了Cr和V富集区域,相应的多点成分统计结果如图7所示。另外,图6(b)中可清晰观察到Si在M6C中富集,这是因为Si可以促进粗大的亚稳态M2C分解,随着Si含量的提高,M6C的数量逐渐变多[12]。

由图7可见,富Cr相位置与富V相位置并不对应,这表明暗灰色转变产物为两种不同类型的碳化物。根据文献[13]研究结果,亚稳态M2C共晶碳化物在900~1150 ℃即可发生M2C+γ-Fe→M6C+MC+M7C3的分解反应,在M2C(富Mo相,灰白色)与基体界面处形成了MC(富V相,暗灰色)、M6C(富Mo相,亮白色)和M7C3(富Cr相,暗灰色)等碳化物。

(a)SEM照片 (b)Si (c)C

(d)V (e)Mo (f)W

(g)Cr (h)Fe

(a)富V相

(b)富Cr相

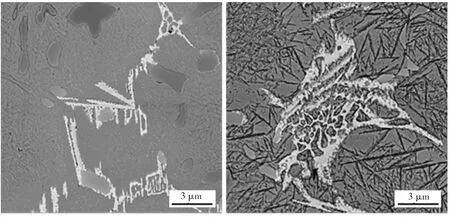

图8所示为W3Mo4Cr5V6高速钢铸态和淬火组织中二次碳化物的形貌及分布情况,可以看出,铸态和淬火组织中均分布着大量的二次碳化物,铸态基体中第二相粒子直径约为90~120 nm,淬火组织基体中第二相粒子直径约为180~300 nm。这是因为高速钢中的合金碳化物M6C、M7C3和MC较为稳定,须在高温下才能溶解,其中M23C6在900 ℃以上会大量溶解,至1090 ℃溶解完毕[11]。W3Mo4Cr5V6铸态基体中析出的颗粒状二次M23C6碳化物在淬火保温过程中大量溶解,随着保温时间的延长,钢中碳化物会发生Ostwald熟化现象,即大尺寸碳化物继续长大而小尺寸碳化物发生溶解的现象[11]。第二相粒子脱溶形核后,由于毛细管效应,导致小尺寸粒子周围的合金元素浓度高于大粒子周围合金元素浓度,所形成的浓度梯度导致组元向低浓度区扩散,从而为大粒子继续吸收过饱和元素而继续长大,该过程致使小粒子继续溶解消失,基体中合金元素转移到了大粒子[14]。这一过程的驱动力即为不同尺寸脱溶相粒子的自由能之差。

(a)铸态试样 (b)淬火试样

W3Mo4Cr5V6钢回火后的显微组织如图9所示。由图9可见,淬火+回火处理后,高速钢基体组织转变为回火马氏体;回火保温1 h,基体转变程度不明显,随着保温时间的延长,马氏体板条逐渐变得清晰。回火过程中,碳原子和合金元素向位错处扩散偏聚,起到钉扎位错的作用[15],同时M23C6数量逐渐增多,弥散地分布在马氏体基体中,这些二次相能阻碍位错运动[16]。M23C6在淬火保温过程中大量溶解导致基体中Cr等合金元素含量增加,随后的冷却过程中因冷速较快而来不及析出,回火过程则正处于M23C6的析出温度区间400~820 ℃[17],冷却转变时由于Cr偏析而带状析出大量M23C6,主要分布在回火马氏体和原奥氏体晶界上[16],阻止晶界迁移,抑制了再结晶晶粒长大[18]。

结合图3所示的XRD衍射谱,热处理后M2C衍射峰强度显著降低,同时有少量M6C生成,γ-Fe峰的缺失表明热处理后残留奥氏体量非常少[19],并且在后续回火冷却过程中,少量残余奥氏体进一步转变为马氏体。淬火及回火试样中未发现M7C3和M23C6对应的峰,可能是因为其含量相对较低,一般来说XRD的检出限约为5%。500 ℃下回火2 h后,MC碳化物衍射峰强度变强,这是因为MC相从马氏体中沉淀析出,起到了较强的沉淀强化作用[20]。

(a)回火1 h (b)回火2 h

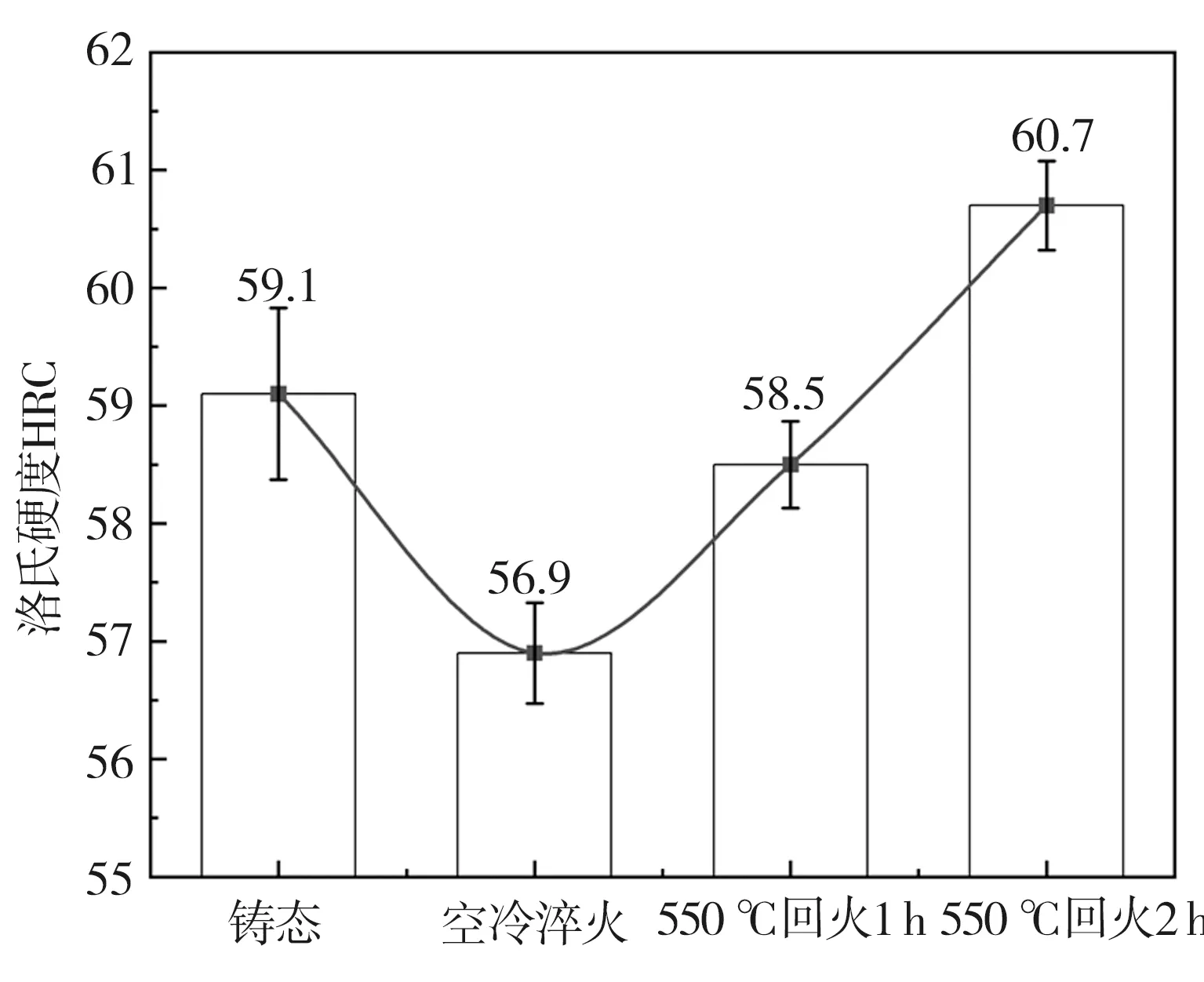

不同状态W3Mo4Cr5V6高速钢的洛氏硬度如图10所示。由图10可见,淬火试样的洛氏硬度值最低,这是因为淬火试样硬度值受高硬度碳化物、马氏体中碳和合金元素量及未转变残余奥氏体含量的影响,文献[21]研究显示,当淬火加热温度低于1100 ℃时,奥氏体中溶解的碳和合金元素少,淬火转变后马氏体中饱和碳和合金元素量也相对较少,同时马氏体基体中部分球状碳化物溶解,M23C6的弥散强化作用降低,故淬火试样的硬度相对较低;经550 ℃回火1 h处理后,试样的洛氏硬度值有所提高,这是因为部分残余奥氏体在冷却时转变为马氏体;当回火时间延长至2 h时,试样的洛氏硬度提升至60.7,这是因为马氏体转变为回火马氏体,部分MC析出相得到沉淀强化,马氏体中析出大量M23C6颗粒起到了钉扎位错的作用,提高了回火试样的宏观硬度。

图10 不同状态W3Mo4Cr5V6钢的洛氏硬度

3 结论

(1)W3Mo4Cr5V6高速钢经淬火处理(1050 ℃×1 h,空冷)后,发生了M2C+γ(Fe)→M6C+ MC+M7C3反应,其转变过程受碳化物及基体中合金元素的扩散控制。M6C型碳化物首先在M2C/γ-Fe界面处形核,随后形成了富V的MC和富Cr的M7C3两种类型的碳化物转变产物,弥散分布于V、Cr元素的富集区,整体上仍保留原M2C微观形态。

(2)W3Mo4Cr5V6钢的铸态基体组织中二次碳化物在淬火过程中部分溶解,发生Ostwald熟化现象,并且在回火时又析出一定量的二次碳化物,产生“二次硬化”的效果。

(3)淬火处理后,W3Mo4Cr5V6钢奥氏体中溶解的碳和合金元素较少,转变为马氏体中饱和碳和合金元素量也相应较少,并且高温区保温使得M23C6弥散强化效果降低,整体硬度较低;550 ℃回火后,马氏体转变为回火马氏体,回火过程中析出大量起到钉扎位错的M23C6,高速钢的宏观硬度提升,其组织均匀性得到改善。