汽车空心齿轮轴台架疲劳断裂原因分析

金国忠, 汪开忠, 胡芳忠, 杨少朋, 杨志强, 陈世杰

(马鞍山钢铁股份有限公司, 安徽 马鞍山 243000)

随着我国“双碳”目标的实施,绿色化、节能化和高功率化已成为未来汽车工业发展的重要方向。汽车零部件轻量化技术的发展是汽车节能减排的重要措施之一。研究表明,乘用车每减重10%,油耗可降低6%~8%[1-3],国内汽车厂开始逐渐采用空心零件替代实心零件,以达到整体减重目的。

零部件在批量生产之前需要进行台架疲劳试验,以模拟零件在真实工况条件下的服役寿命。通过对台架疲劳失效原因分析,对齿轮钢质量提升、齿轮制造及装配工艺提升具有重要意义[4-8]。

1 试验材料与方法

该空心齿轮轴零件来源于某汽车变速器厂家,空心尺寸为φ20 mm。零件加工工序:入厂检验→剪切下料→锻造加工→渗碳淬火→低温回火→喷丸强化→探伤检验→出厂;渗碳工艺:渗碳温度为930 ℃,渗碳时间为20 h,渗碳碳势为1.2%。根据零件台架疲劳验证要求,该零件需要进行200 h台架试验,但是该零件经过20 h台架疲劳试验后在轴径过渡弧位置出现断裂。

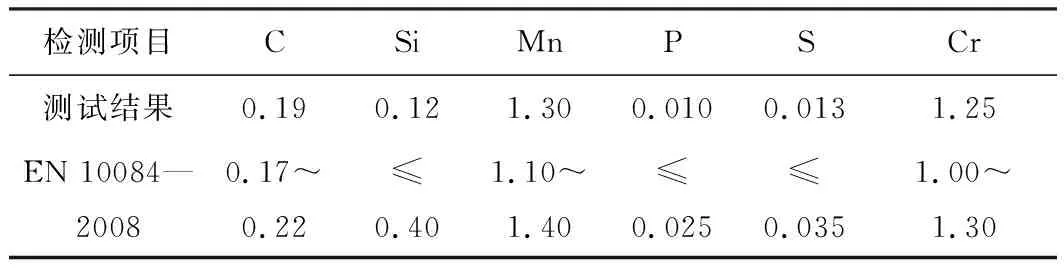

断裂齿轮轴的材料标准及实测化学成分如表1所示。可见,材料元素含量均满足EN 10084—2008《渗碳钢交货技术条件》要求。采用Quanta 450扫描电镜与Axio Imager M2m 光学显微镜对零件组织、奥氏体晶粒度、非金属夹杂物进行观察和评级。通过KB30S显微硬度计对试样进行显微硬度分布分析,载荷砝码为300 g,保荷时间为10 s。

表1 断裂齿轮轴的化学成分(质量分数,%)

2 试验分析

2.1 宏观形貌

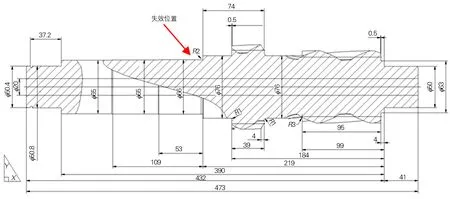

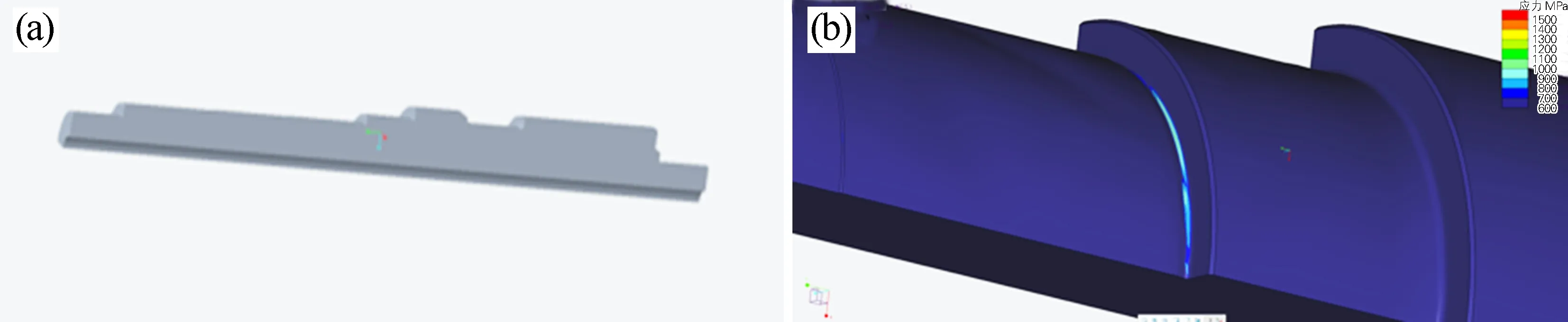

图1和图2为空心齿轮轴零件图纸和断口宏观形貌,可见空心齿轮轴从过渡处开始断裂,断裂试样在惯性作用下继续转动,从而导致断口被严重磨损。

图1 空心齿轮轴零件图纸Fig.1 Part drawing of the hollow gear shaft

图2 失效空心齿轮轴宏观断口形貌(a)横截面; (b)纵截面Fig.2 Macroscopic fracture morphologies of the failed hollow gear shaft(a) cross section; (b) longitudinal section

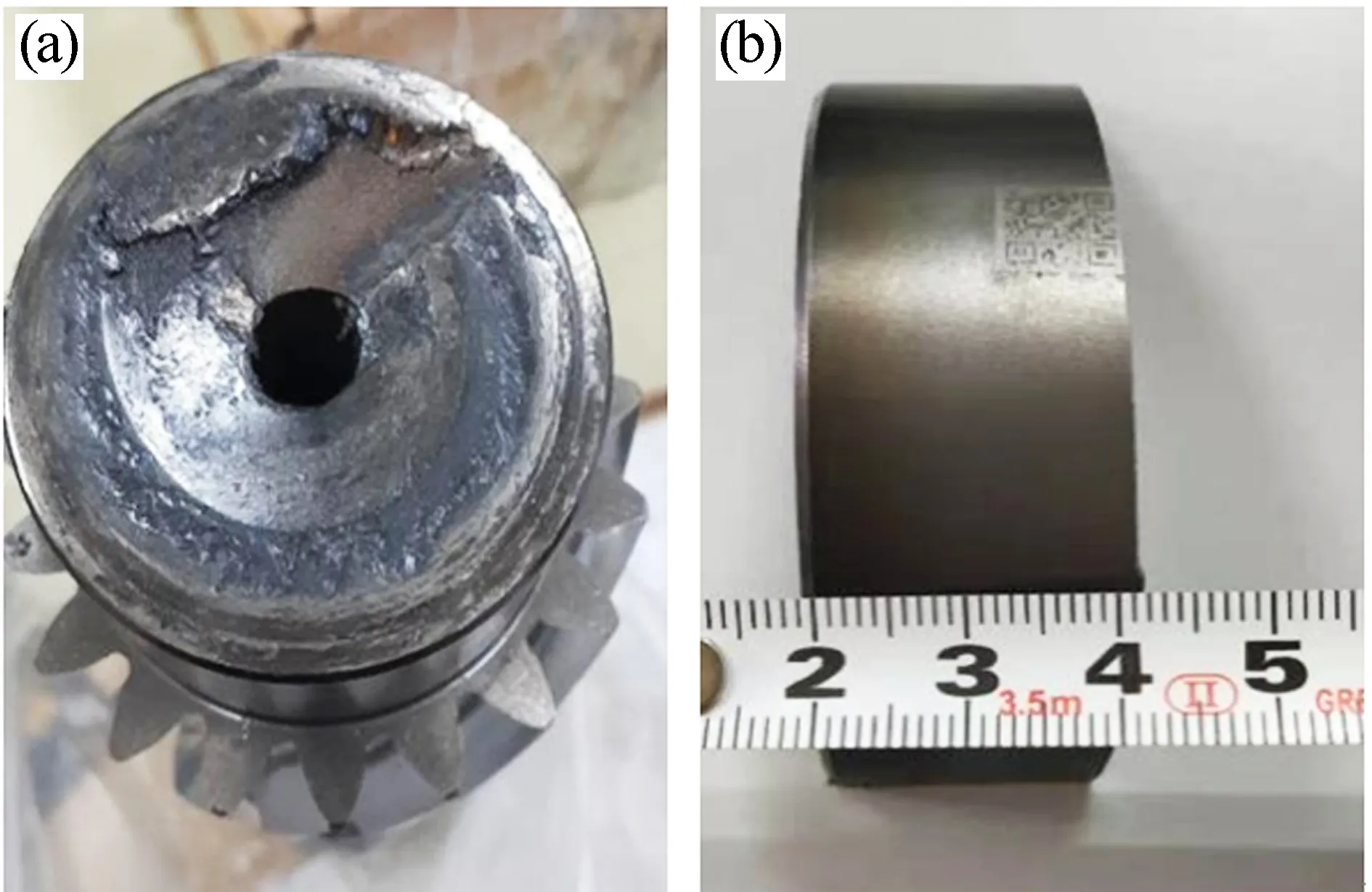

图3为失效件断裂区域断口扫描电镜照片。由图3可见,裂纹由边部向心部扩展,裂纹源位置为加工刀痕和零件的过渡位置。从局部放大图中可以看出,裂纹附近无夹杂物等缺陷,因此可以排除非金属夹杂物导致的零件失效。

图3 失效空心齿轮轴断口形貌(a)宏观; (b)局部放大图Fig.3 Morphologies of fracture of the failed hollow gear shaft(a) macroscopic; (b) local enlargement

2.2 显微硬度分布

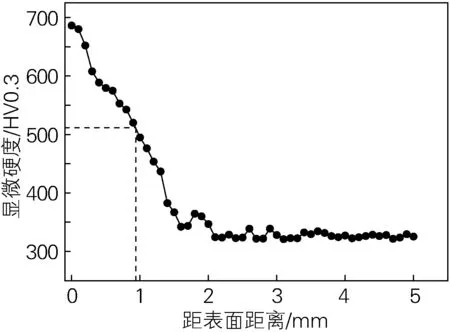

图4为渗碳层显微硬度分布图。由图4可见,渗碳层表面最高硬度约为680 HV0.3(约60 HRC),客户技术要求为58~62 HRC,符合要求。渗碳齿轮钢以显微硬度以大于515 HV0.3为有效硬度,该位置距表面的距离为有效渗碳层深度。

图4 失效空心齿轮轴渗碳层显微硬度分布Fig.4 Microhardness distribution of carburized layer of the failed hollow gear shaft

从图4可以看出,该齿轮轴的有效渗碳层深度约为0.9 mm,满足客户渗碳层深度0.8~1.2 mm要求,但是偏设计要求下限。

2.3 奥氏体晶粒度检验

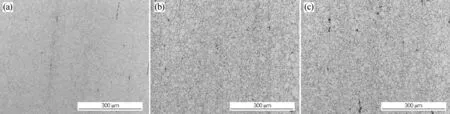

图5为空心齿轮轴渗层表面、1/2半径、心部基体奥氏体晶粒形貌。按照ASTM E112-2013《平均晶粒度测定的标准试验方法》进行评定,渗层奥氏体晶粒度为10.0级,心部奥氏体晶粒度为9.5级,未发现混晶现象,满足EN 10084—2008要求(奥氏晶粒度≥6.0级)。

图5 失效空心齿轮轴奥氏体晶粒度照片Fig.5 Austenitic grain size photo of the failed hollow gear shaft (a)边部(edge); (b) R/2; (c)心部(core)

2.4 非金属夹杂物检验

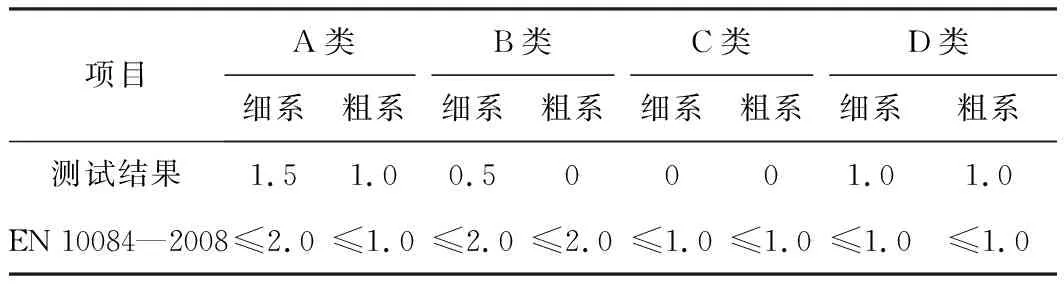

表2为零件的非金属夹杂物评级要求及结果。按照GB/T 10561—2005《钢中非金属夹杂物含量的测定》中的A法(最严重视场法)进行非金属夹杂物评级,均满足EN 10084—2008要求。

表2 非金属夹杂物级别和要求

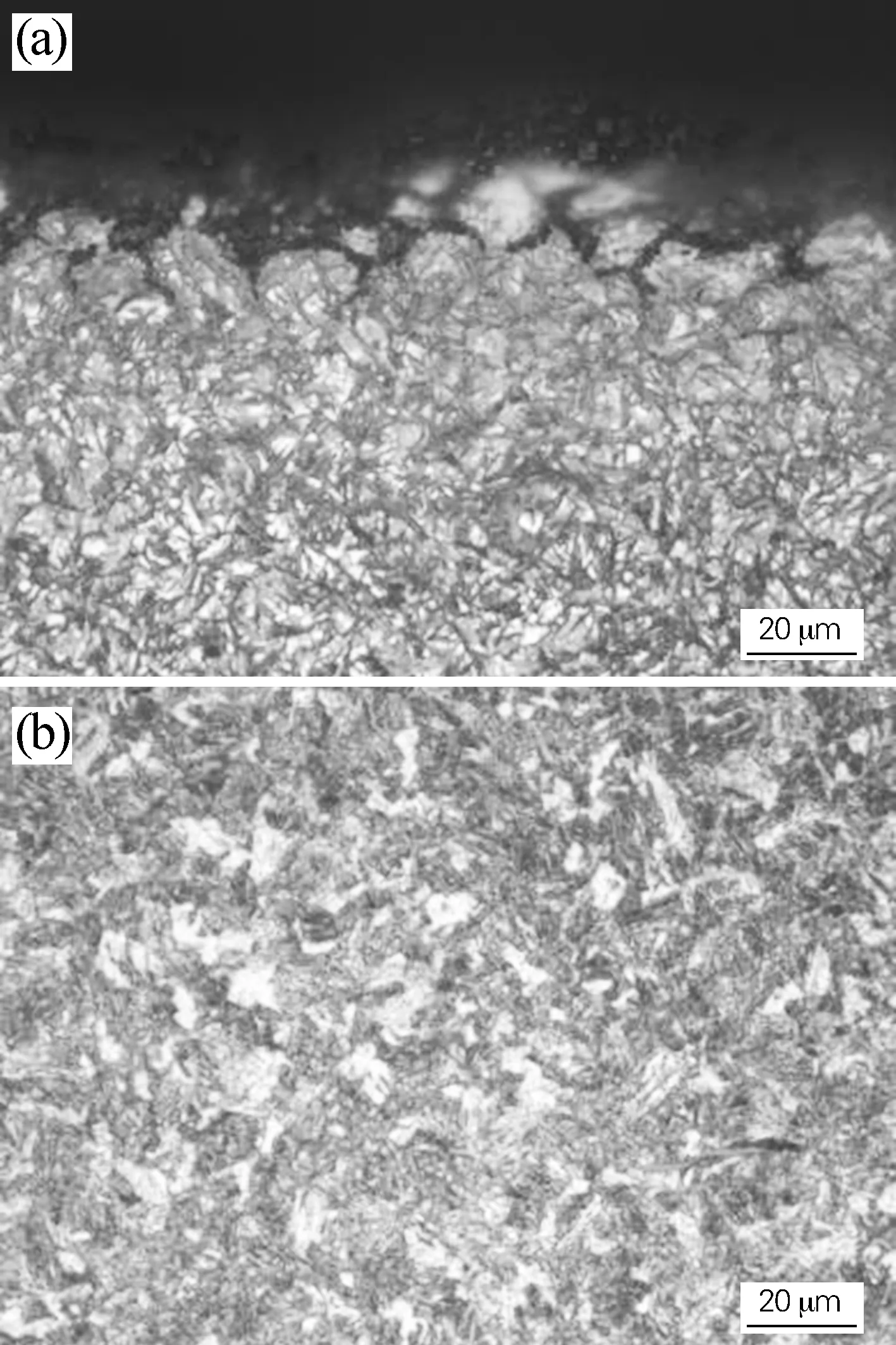

2.5 显微组织

图6为空心齿轮轴正常区域渗碳层及心部组织照片。由图6可见,渗碳层组织为高碳马氏体及残留奥氏体,而心部组织为淬火马氏体和少量的残留奥氏体。按照QC/T 262—1999《汽车渗碳齿轮金相检验》要求进行检验,非马氏体组织为1.0级,未发现异常组织。

图6 失效空心齿轮轴正常区域的形貌(a)渗碳层;(b)心部Fig.6 Morphologies of the failed hollow gear shaft normal area(a) carburized layer; (b) core

图7为断裂试样缺陷区与非缺陷区扫描电镜照片,由图7可见,非缺陷区组织为马氏体+残留奥氏体混合组织,缺陷区组织为马氏体+残留奥氏体+碳化物混合组织,碳化物最大尺寸约为2 μm,经能谱确定为富Cr碳化物。

图7 失效空心齿轮轴微观组织和能谱分析(a)正常位置渗碳层表面; (b)失效位置渗碳层表面; (c)碳化物能谱Fig.7 Microstructure and energy spectrum analysis of the failed hollow gear shaft(a) carburized layer surface at normal position; (b) carburized layer surface at failure position; (c) energy spectrum of carbide

2.6 软件仿真

图8为根据客户实际条件进行软件建模和CAE仿真分析结果,零件空心尺寸为φ20 mm。由图8 可见,零件圆弧过渡位置应力最大,约为1125.74 MPa。而此材料抗拉强度为1141~1170 MPa,屈服强度为936~1053 MPa。可见零件表面的最大应力超过材料许用应力,零件整体刚度可能会有所降低。

图8 空心齿轮轴软件模拟结果(a)空心齿轮轴模型;(b)表面应力分析结果Fig.8 Simulation results of the hollow gear shaft software(a) hollow gear shaft model; (b) surface stress analysis results

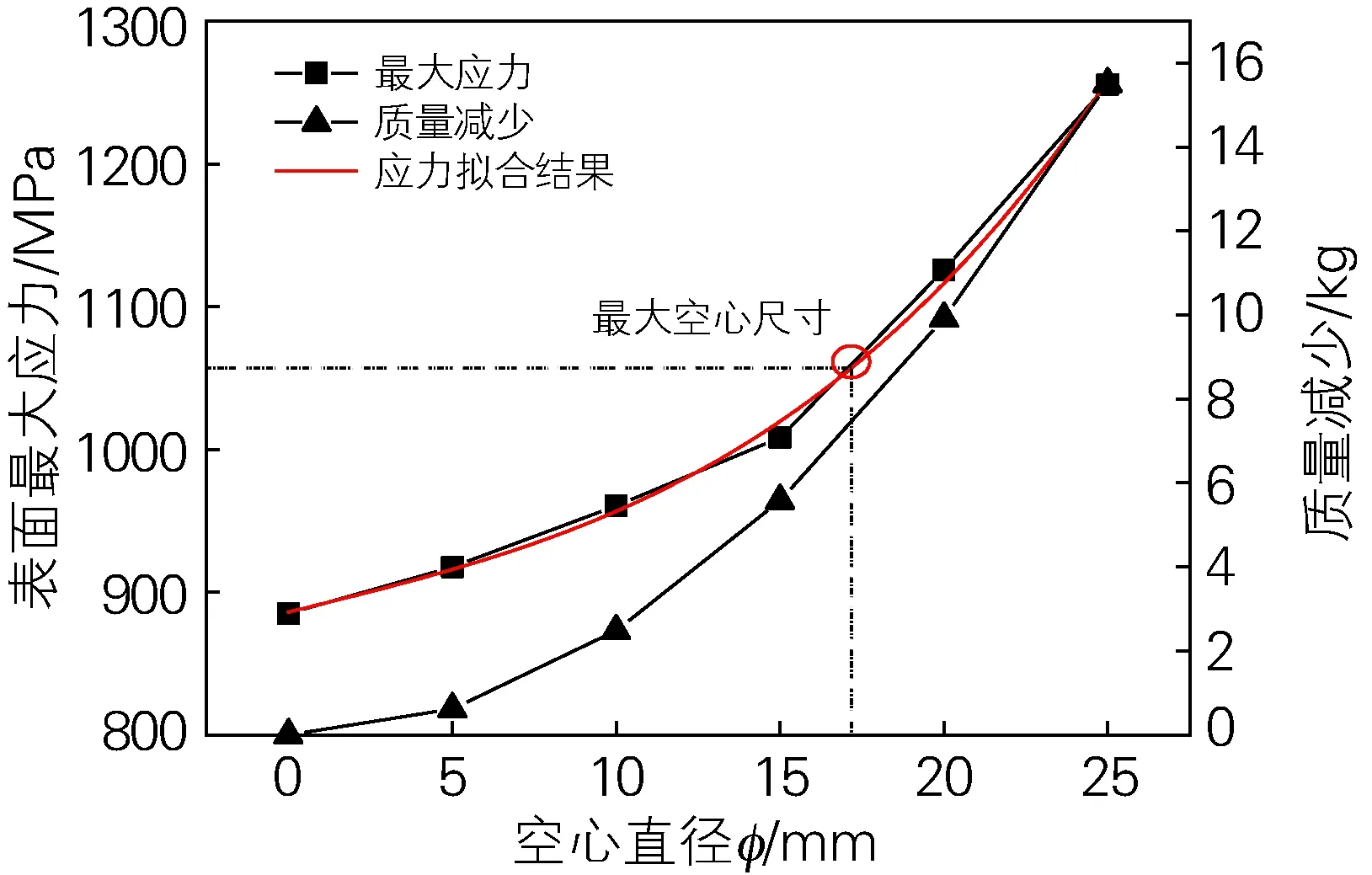

图9为不同空心尺寸对最大接触应力及零件减重的影响。通常采用多项式对空心轴应力与尺寸关系进行拟合[9],结果如公式(1)所示。当空心尺寸约为φ17.1 mm时,零件表面最大应力为1057.6 MPa,可满足零件安全使用要求,此时零件质量减少约8734.6 g。

图9 空心齿轮轴表面最大应力、零件质量减少与空心尺寸关系图Fig.9 Relationship between maximum stress on surface of the hollow gear shaft, weight reduction of part and hollow diameter

σmax=886.04+5.64d-0.01d2+0.02d3

(1)

式中:σmax表示齿轮轴最大应力;d表示空心轴空心尺寸。

3 断裂原因分析及预防措施

对失效空心齿轮轴各项性能进行分析后可知,零件各项指标均满足标准要求,断口处未发现非金属夹杂物等冶金缺陷,因此,可以排除原材料缺陷导致的失效。对空心齿轮轴有效渗碳层进行分析发现,渗碳层深度偏设计要求下限。若有效硬化层深度不足,材料次表面承受的剪切应力不足从而导致裂纹萌生,裂纹横向扩展从而导致齿面剥落并最终导致空心齿轮轴失效断裂。而从齿轮断口形貌进行分析(见图3),裂纹起源于齿轮轴退刀槽R角根部,即应力集中区域。有研究表明,在渗碳过程中会产生尖角效应[10]并导致碳化物粗大和材料疲劳寿命降低[11-13]。文献[10]认为尖角倒角半径与尖角效应与距离Dm和尖角角度有关,如公式(2)所示。根据零件图纸与实际测量结果,该零件倒角处尖角角度α为75°。当渗碳温度为930 ℃、渗碳碳势为1.2%时,由文献[10]可得Dm为0.49 mm,从而计算得rm为3.16 mm。而该零件实际加工倒角rm为2 mm,因此,可以判断该零件渗碳过程中退刀槽倒角位置存在较严重的“尖角效应”,从而导致尖角处碳化物粗大,如图7所示。

(2)

式中:Dm为尖角效应影响距离;α为尖角角度;rm为倒角半径。

综上,该材料各项性能检验均满足标准要求,为避免类似事情发生,需从以下3个方面进行改进:①增加渗碳时间,从而获得较深的渗碳层深度;②降低空心轴尺寸或采用强韧性更高的材料代替20MnCr5钢;③增大退刀槽处倒角半径,避免渗碳过程中的“尖角效应”。

4 结论

1) 空心齿轮轴在过渡弧位置断裂,零件各项材料性能指标均满足零件设计图纸要求,零件材料及生产制造过程正常。

2) 零件过渡弧位置圆角尺寸较小,在“尖角效应”作用下导致过渡弧位置存在碳化物粗化现象,零件过渡弧半径应大于3.16 mm。

3) CAE软件模拟表明,过渡弧位置应力最大,表面应力超过材料许用应力从而引起断裂失效。

4) 空心齿轮轴表面应力随空心尺寸的增加而增加,空心齿轮轴的最大空心尺寸应小于φ17.1 mm。