超疏水Co-MoS2复合镀层的制备及其性能

刘灿森, 甄浩文, 黄琪珊, 陈婉琳, 揭晓华

(广东工业大学 材料与能源学院, 广东 广州 510006 )

超疏水表面因兼具抗润湿、自清洁、抗凝露、防覆冰、耐腐蚀、油水分离、流体减阻等性能,在纺织、建筑、军事、航空等领域均具有广阔的应用前景而备受学术界和工业界的关注。荷叶是大自然中最典型的超疏水表面,人们很早就对其进行观察和利用。1997年,德国科学家Barthlott等[1]通过扫描电镜观察荷叶表面,发现是荷叶的微米级乳突结构和蜡状物共同作用导致超疏水性表面。2002年,国内学者Feng等[2]深入研究发现,荷叶的微米级乳突结构表面还存在纳米级结构,揭示了表面微纳米结构和蜡状物质的协同作用形成超疏水性能。随着润湿理论的完善,研究人员归纳出形成超疏水表面的基本前提,即同时具有微纳多级结构和低表面能的化学物质。

以基本前提作为理论指导,目前已开发出如溶胶凝胶法[3]、模板法[4]、激光刻蚀法[5]、喷涂法[6]、等离子体刻蚀法[7]和气相沉积法[8]等方法制备超疏水表面的微纳多级结构,而低表面能修饰物质以有机硅、含氟硅烷等为主。然而,目前大面积制备超疏水表面仍存在工艺复杂、生产效率低、设备成本高、低表面能物质昂贵、易降解且对环境有污染、微纳结构易受到摩擦、腐蚀破坏导致性能下降或失效等问题,使得超疏水表面仍停留在实验室的基础研究阶段,制约其走向实际的工业化应用[9-13]。因此,急需开发一种经济高效且环保的方法制备高性能超疏水表面。

电沉积是一种操作简单、工艺稳定、参数可控、投资成本低且易于实现从实验室研究转向大规模工业生产的技术[14-15]。二硫化钼(MoS2)是一种具有二维层状结构且低成本的自润滑材料。近年来研究[16-17]发现,将MoS2放置在空气中,其表面能会随着时间的延长而降低。金属钴(Co)基合金/复合材料因具有高硬度、耐磨和耐蚀等优异性能被认为具有取代污染环境和危害健康的六价铬镀层的潜力[18-20],通过电沉积技术将低表面能MoS2与Co结合,可望制备出经济高效且环保的具有减摩抗磨和耐蚀的高性能超疏水表面,然而目前相关研究还鲜有报道。

本文采用一步脉冲电沉积技术制备超疏水Co-MoS2复合镀层,系统研究了不同电流密度和沉积时间对复合镀层的微观形貌和润湿性能的影响及其影响机理,并对复合镀层的自清洁防污效果和耐磨、耐腐蚀性进行了评价。

1 试验材料及方法

二硫化钼(MoS2)、聚乙烯吡咯烷酮(PVP,平均分子量为10 000)、七水合硫酸钴(CoSO4·7H2O)、硼酸(H3BO3)、硫酸钠(Na2SO4)和糖精均为分析纯。采用湿球磨法对MoS2进行处理:室温下称取1 g MoS2和0.5 g PVP添加到装有45%(体积分数)乙醇-去离子水混合液的球磨罐中,按球料比为100∶1加入玛瑙球,在MSK-SFM-1型卧式行星式球磨机上以400 r/min转速球磨处理12 h,然后将混合液以4000 r/min转速进行离心处理,接着取上层清液以10 000 r/min转速进行离心处理,最后进行真空冷冻干燥。

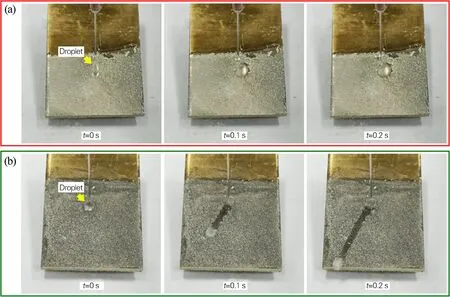

基础镀液配方和工艺参数如表1所示,用稀硫酸或稀氢氧化钠调节pH值。阳极为钴片,尺寸为40 mm×20 mm×3 mm。阴极为黄铜片,尺寸为40 mm×25 mm×2 mm。电沉积前依次采用800、1000和2000 目的碳化硅砂纸对黄铜片基体进行打磨,并依次经过表面活性剂和无水乙醇清洗、10%HCl溶液活化以及去离子水清洗、真空干燥。电沉积采用SMD-30P智能脉冲电镀电源,磁力搅拌器进行搅拌。电沉积后,用去离子水和无水乙醇对制备的试样进行清洗并真空干燥备用。

表1 镀层的电沉积参数

采用S-3400N扫描电镜(SEM)对所制备的MoS2和复合镀层的表面和截面形貌进行观察。通过D/MAX-Ultimal Ⅴ型X射线衍射仪(XRD)对MoS2进行物相分析。利用OLS4100激光共聚焦显微镜对复合镀层的表面粗糙度进行表征。通过OCA15Pro接触角测试仪分析复合镀层的润湿性,采用5 μL的水滴测试复合镀层表面随机5个不同位置的接触角,取其平均值。利用粉笔灰(300目)作为污染物对复合镀层进行自清洁测试,首先将粉笔灰铺满在倾斜放置的复合镀层表面,再利用针头在其表面垂直向下滴水,观察水滴运动情况和表面污染物的变化。采用划痕测试对超疏水复合镀层的耐磨性进行测试,将镀层置于800目的SiC砂纸上,于镀层上加载100 g砝码,以5 mm/s的速度在砂纸表面移动,以100 mm为一个周期长度,共测试12个周期。采用CHI660E电化学工作站评价复合镀层在25 ℃,3.5wt%NaCl腐蚀溶液中的电化学行为,采用三电极体系,即铂电极、饱和甘汞电极和复合镀层分别作为对电极、参比电极和工作电极。腐蚀暴露面积为1 cm2,为保证测试的稳定性,复合镀层在测试前在腐蚀溶液中浸泡至开路电位稳定。极化曲线测试扫描范围为自腐蚀电位±500 mV,速率0.5 mV/s。交流阻抗测试振幅为5 mV,扫描范围为10-2~105Hz。电化学测试结果为3次测试的平均值。

2 试验结果与讨论

2.1 MoS2的表征

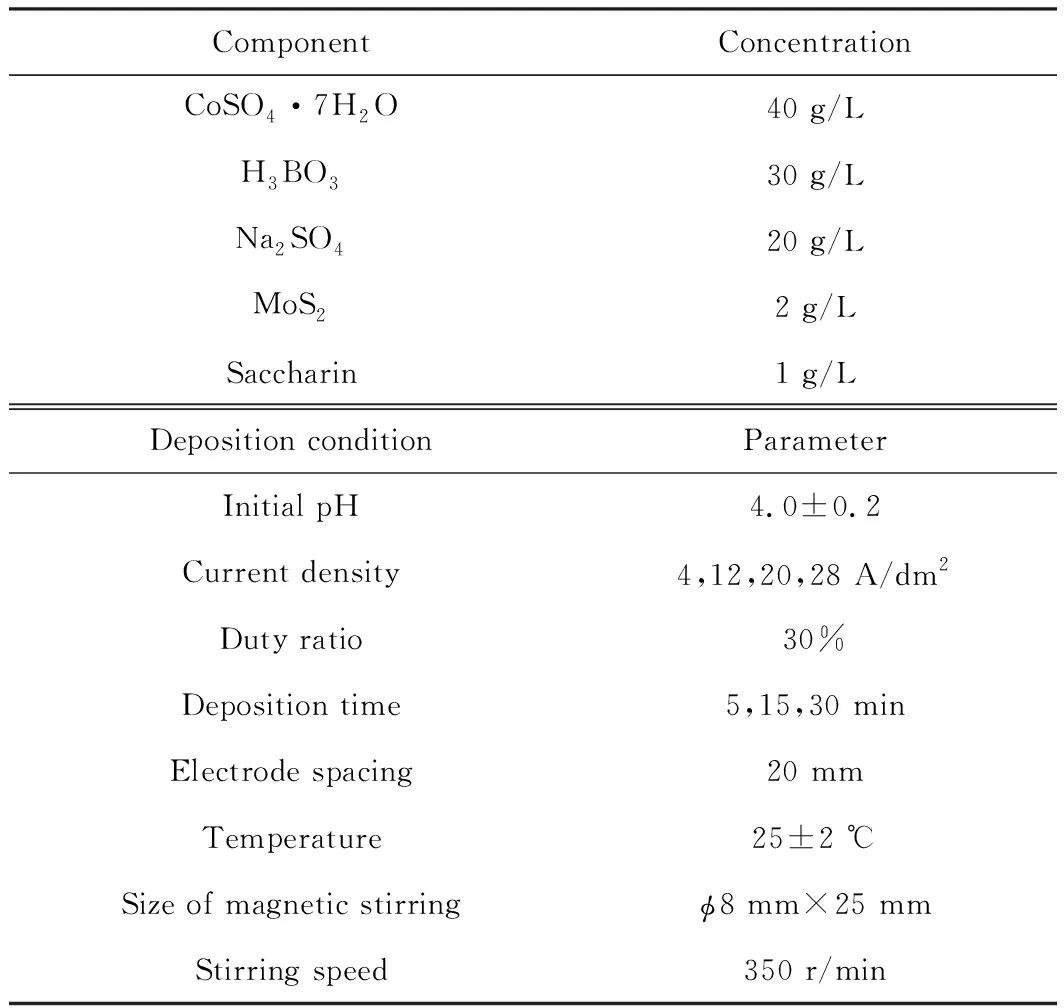

如图1(a)所示,经湿球磨法处理并干燥后的MoS2粉末为微纳米级别且分布较为均匀,没有出现严重的团聚现象。由图1(b)给出的高倍SEM可观察到所制备MoS2呈现出不规则的二维多层状堆叠形貌,这是因为MoS2之间的范德华力吸附导致其互相堆叠。XRD谱图显示粉末的衍射峰与MoS2标准卡片(JCPDS 77-1716)特征衍射峰完全吻合,说明经过处理后的MoS2粉末并无产生新物相,其结构也并未受到破坏,如图1(c)所示。图1(d)显示了MoS2粉末分别在去离子水和电解液中静置36 h后均未发现明显的团聚和沉淀的现象,说明所制备的MoS2粉末具有稳定且良好的分散性。

图1 MoS2的SEM图(a, b),XRD谱图(c)及在去离子水和电解液中分散36 h前后对比(d)Fig.1 SEM images(a, b), XRD pattern(c) and comparison before and after 36 h dispersion in deionized water and electrolyte(d) of the MoS2

2.2 电流密度对复合镀层微观结构和润湿性的影响

图2为不同电流密度下电沉积30 min所制备复合镀层的表面、截面和3D形貌。由图2可知,随电流密度的变化,复合镀层呈现不同的微观形貌,说明电流密度对镀层的微观形貌具有重要的影响。当电流密度为4 A/dm2时,镀层表面呈现大小不一的半球形胞状凸起形貌,在高倍SEM图中观察到有MoS2嵌入胞状结构顶部(见图2(a))。从图2(b)可知,镀层较为平整,厚度约为15 μm,粗糙度约为2.74 μm(见图2(c))。当电流密度为12 A/dm2时,镀层呈现类似花椰菜的胞状结构,高倍SEM图表明胞状结构主要由MoS2堆叠而成(见图2(d))。由图2(e)可知,镀层以柱状结构生长,高度范围在5~15 μm,粗糙度约为24.58 μm(见图2(f))。当电流密度增大到20 A/dm2时,镀层表面呈现不同大小的球状凸起形貌。由放大SEM图可知,球状结构之间和顶部均嵌有MoS2,如图2(g)所示。图2(h)显示该镀层也呈现柱状生长,但相比于12 A/dm2制备的镀层,各柱状结构高度更加相近,柱与柱之间的距离更近,因此粗糙度也有所下降,约为20.64 μm(见图2(i))。当电流密度进一步增加到28 A/dm2时,由图2(j)可观察到,镀层呈现球状堆叠的形貌,比20 A/dm2制备的镀层球状结构尺寸更大,且球面比较粗糙。由放大SEM图可知,该粗糙球状结构由针状的金属钴和MoS2堆叠而成。截面SEM图显示镀层呈柱状生长,但柱状结构的高度和分布都十分不均匀(见图2(k)),粗糙度显著增大(38.90 μm),如图2(l)所示。

图2 不同电流密度下沉积30 min制备的复合镀层的表面(a, d, g, j)、截面(b, e, h, k)和3D形貌(c, f, i, l)Fig.2 Morphologies of surface(a, d, g, j), cross section(b, e, h, k) and 3D(c, f, i, l) of the composite coatings deposited at different current densities for 30 min(a-c) 4 A/dm2; (d-f) 12 A/dm2; (g-i) 20 A/dm2; (j-l) 28 A/dm2

图3为不同电流密度下电沉积30 min制备的复合镀层的表面接触角(CA)。如图3所示,当电流密度为4 A/dm2时,复合镀层的CA约为115.7°±4.14°,镀层表面比较平整,并未形成粗糙的微纳米结构(见图2(a~c)),因此未达到超疏水效果。当电流密度为12 A/dm2时,CA上升到约125.0°±2.98°,镀层虽形成粗糙的微纳米结构但并不均匀(见图2(d~f)),因此仍未达到超疏水效果。当电流密度为20 A/dm2时,CA达到最大值约151.3°±0.86°,实现超疏水效果。这是因为镀层表面形成较为均匀的微纳米结构,如图2(g~i)所示。当电流密度继续增大到28 A/dm2时,CA反而有所下降,降到120.1°±2.33°,超疏水性能失效。这可归因为电流过大时,沉积效率过快,形成部分较大的团聚,破坏了粗糙微纳米结构的均匀分布。综合上述微观结构和润湿性分析,可以确定20 A/dm2为最佳沉积电流密度。

图3 不同电流密度下沉积30 min制备的复合镀层的接触角Fig.3 Contact angle of the composite coatings deposited at different current densities for 30 min

2.3 自清洁防污性能

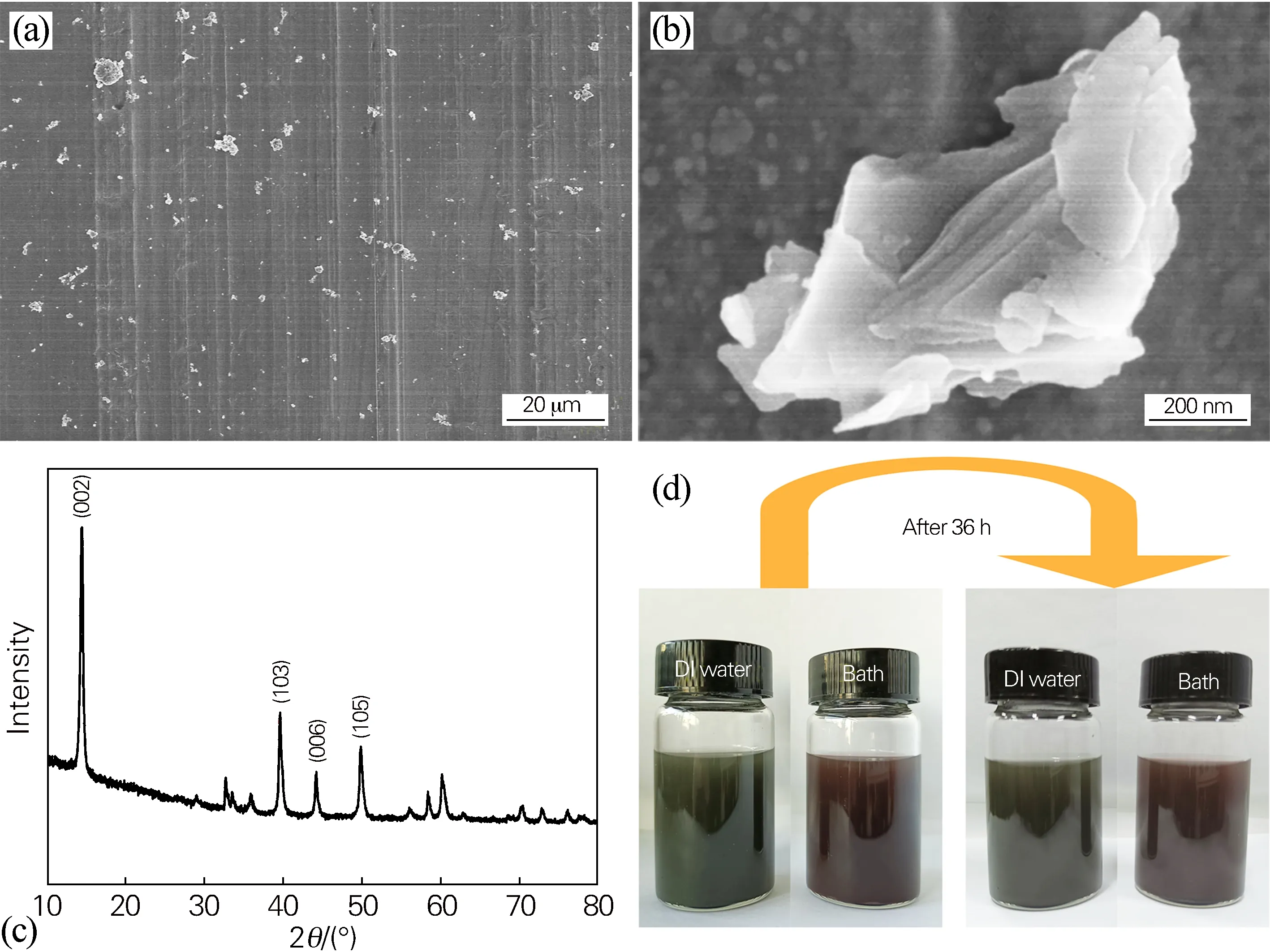

自清洁防污效果是超疏水材料实际应用中的一个重要指标,试验结果如图4所示。当水滴从针管滴落在4 A/dm2制备的复合镀层表面后,紧紧粘附在其表面,并未发生滑动或滚动,这是因为该涂层表面没有储存空气层的粗糙微纳结构,液滴滴落在涂层表面,接触到的部分随即被润湿,液滴紧紧粘附在涂层上,停留在涂层表面。当水滴脱离针尖落在20 A/dm2制备的复合镀层表面后,瞬间沿着倾斜的表面向下滚动并带走复合镀层表面的粉笔灰污染物,留下一道清洗干净的痕迹,说明该复合镀层具有优异的自清洁特性,能防止基体受到污染。这是因为该复合镀层拥有超疏水性能,表面能较低,水滴接触角大,滚动角小,不容易粘附在其表面。在向下滚动的过程中,水滴较大的表面张力吸附污染物一起离开表面。

图4 不同电流密度下沉积30 min制备的复合镀层表面自清洁防污效果对比(t为自清洁防污试验时间)Fig.4 Comparison of self-cleaning and anti-fouling effect of the composite coatings deposited at different current densities for 30 min(t representing self-cleaning and anti-fouling test time)(a) 4 A/dm2; (b) 20 A/dm2

2.4 超疏水复合镀层的形成机理

为了探究超疏水复合镀层的形成过程,图5和图6分别为电流密度为20 A/dm2时,不同电沉积时间制备的复合镀层的表面、截面微观形貌和接触角。当电沉积时间为5 min时,由图5(a)可观察到沿着基体表面打磨方向分布着大小不一的胞状结构晶粒。这是因为基体在沿着砂纸打磨的方向存在细小的中间凹、两边凸的划痕。因尖端放电效应,晶粒在电场作用下优先在凸起边缘处形核并长大[21]。因沉积时间较短,形核晶粒并未完全长大,呈现不规则的多边形凸起结构,如图5(b)所示。又因刮痕较浅且均匀,镀层较薄且相对平整(见图5(c)),接触角只有约95°(见图6)。当沉积时间为15 min时,原先5 min优先形核晶粒继续长大,接近形成球状,如图5(d)所示。长大后的晶粒更容易捕捉到镀液中的MoS2,如图5(e)所示。而粘附在表面的MoS2又成为有利于Co2+沉积形核的位点,因此在电场的作用下,晶粒沿着纵向生长,形成柱状结构(见图5(f))。柱状结构间容易储存空气,因此该复合镀层的接触角有所增大(约140°),但因柱状结构不均匀,柱与柱之间比较稀疏,因此并未达到超疏水效果。当沉积时间进一步延长至30 min,形核晶粒进一步长大,呈现完整的球状,如图5(g)所示。Co在MoS2表面生长的过程中将MoS2的部分表面包裹起来,由图5(h)的球状结构边缘和顶部可以观察到MoS2,可以证明MoS2的部分嵌入。此外,由于时间的延长,柱状结构进一步生长、合并,使得柱状结构更加均匀(见图5(i)),吸附的空气更多,达到151.3°的超疏水效果(见图6)。

图6 电流密度为20 A/dm2下沉积不同时间制备的复合镀层的接触角Fig.6 Contact angle of the composite coatings deposited at 20 A/dm2 for different time

2.5 耐磨和耐蚀性

超疏水复合镀层在实际使用过程中将会面临磨损和腐蚀导致表面结构破坏,超疏水性能下降或失效。因此,超疏水表面的耐磨和耐蚀性关系到其能否长期稳定使用。划痕测试是评价超疏水表面耐磨性能的一种有效方法。图7(a)为划痕试验的原理图。图7(b)为超疏水复合镀层表面在2.5 kPa压力下,接触角随摩擦距离增加的变化。由图7(b)可知,经过3个周期共300 mm的摩擦长度后,复合镀层的接触角并无明显变化,仍保持150°以上。当摩擦距离进一步增大时,接触角有所下降,但降幅不大。经过12个周期共1200 mm的摩擦距离后,复合镀层仍保持大于146°的接触角,说明该超疏水复合镀层具有优异的耐磨性能。为了进一步研究超疏水复合镀层的耐磨机理,图7(c,d)为超疏水表面摩擦前和经过1200 mm摩擦距离后的SEM形貌。如图7(d)所示,相比于原始超疏水表面(见图7(c)),经过1200 mm摩擦距离后的表面只观察到凸起结构的顶部发生了磨损,表面大部分的结构并未受到破坏,保持微纳米结构,因此该超疏水复合镀层表现出优异的耐磨性能,可长期稳定使用。

图7 复合镀层划痕测试示意图(a),接触角与摩擦距离的关系曲线(b),摩擦测试前(c)和摩擦1200 mm后(d)的表面SEM图(电流密度20 A/dm2,沉积时间30 min)Fig.7 Schematic illustration of scratch test(a), relationship curve between contact angle and abrasion length(b), surface SEM images before(c) and after(b) abrasion for 1200 mm of the composite coatings (current density of 20 A/dm2, deposition time of 30 min)

图8(a)为电流密度分别为4 A/dm2和20 A/dm2条件下电沉积30 min制备的复合镀层在3.5wt%NaCl腐蚀介质中的极化曲线。表2列出了由Tafel曲线外推法计算得到的自腐蚀电位(Ecorr)、自腐蚀电流密度(icorr)和腐蚀速率。从图8(a)可知,相比于电流密度4 A/dm2制备的复合镀层,20 A/dm2制备的复合镀层的自腐蚀电位右移,且自腐蚀电流密度更低。由表2数据可知,当电流密度为4 A/dm2时,复合镀层的自腐蚀电位为-723 mV,自腐蚀电流密度为1.49×10-4A/cm2;而20 A/dm2制备的复合镀层的自腐蚀电位正移超过400 mV,自腐蚀电流密度约为4 A/dm2制备镀层的2%,该复合镀层还具有较小的腐蚀速率,约为采用电流密度为4 A/dm2制备复合镀层腐蚀速率的1/50。此外,图8(b)的阻抗图谱显示,采用20 A/dm2制备的复合镀层具有比4 A/dm2更大的容抗弧半径,说明该复合镀层具有更高的阻抗值,进一步证实了采用20 A/dm2制备的复合镀层具有更优异的耐腐蚀性能。这是因为采用20 A/dm2制备的复合镀层具有超疏水性能,当浸入到腐蚀溶液中时,空气会困在微纳米结构中(柱状结构之间)形成空气膜,从而有效阻挡或减少腐蚀介质与镀层表面的接触面积[22]。此外,MoS2的加入可填充并减少镀层形成的裂缝和微孔等缺陷,并扭曲腐蚀通道,阻碍腐蚀介质的侵入[23]。因此,超疏水复合镀层表现出优异的耐腐蚀性能。

图8 不同电流密度下沉积30 min制备的复合镀层的极化曲线(a)和阻抗图谱(b)Fig.8 Potentiodynamic polarization curves(a) and Nyquist plots(b) of the composite coatings deposited at different current densities for 30 min

表2 不同电流密度下沉积30 min制备的复合镀层的自腐蚀电位(Ecorr)、自腐蚀电流密度(icorr)和腐蚀速率

3 结论

1) 采用电沉积法制备Co-MoS2复合镀层,可以通过电流密度和电沉积时间实现镀层微观结构的调控。当电流密度为20 A/dm2,电沉积时间为30 min制备的复合镀层因具有微纳米多尺度结构和低表面能MoS2的协同作用实现了最佳的超疏水性能,同时表现出良好的自清洁防污效果和耐磨性。

2) 超疏水Co-MoS2复合镀层通过微纳结构形成的空气膜隔绝或减少腐蚀介质与镀层的接触面积,以及MoS2填充并减少缺陷和扭曲腐蚀通道,从而达到优异的耐蚀性能。

3) 通过一步电沉积法可不经低表面能物质修饰制备耐磨耐蚀超疏水复合镀层,为超疏水材料的经济高效且环保制备及应用提供了新思路。