17CrNiMo6钢的静态再结晶行为

段兴旺, 李 凯, 焦永星, 王 敏, 贺林峰

(1. 太原科技大学 材料科学与工程学院, 山西 太原 030024;2. 山西省大型铸锻件工程技术研究中心, 山西 太原 030024)

作为一种常见的高强低碳合金钢,17CrNiMo6钢的力学性能优异,经常被加工成各种高负载机械传动部件,其工业用途广泛,多用于运输、采矿作业、机车牵引及风力发电等方面[1-2]。目前,在渗碳热处理技术对组织及力学性能的影响方面,关于17CrNiMo6钢的研究较多[3-4],罗长增等[3]通过比较不同淬火介质下17CrNiMo6渗碳钢的显微组织与力学性能,发现快速油淬所得针状马氏体比硝盐淬火所得针状马氏体更细,经快速油淬后的力学性能也更加优异。Pang等[4]利用仿真与实际结合的方法,研究了渗碳淬火对17CrNiMo6钢齿轮轴畸变的影响,表明齿轮轴渗碳前后的畸变较小,淬火前后的畸变较大。

目前,对17CrNiMo6钢热变形行为鲜有研究。17CrNiMo6钢工件一般需要经过多火次热锻成形,在此过程中,17CrNiMo6钢内部会发生比较复杂的显微组织变化,不仅在变形过程中发生动态再结晶,还会在火次之间的变形间隙发生静态再结晶[5]。研究17CrNiMo6钢上述两种再结晶行为,对掌握其多火次锻造过程中显微组织演变规律,进而获得均匀的锻后显微组织,改进工件性能具有重要意义。陈洋等[6]通过单道次热模拟压缩试验,深入研究了不同变形参数对17CrNiMo6钢动态再结晶晶粒演变的影响,结果表明,随变形温度和应变速率的提高,热压缩后的晶粒增大;而随压下量增大,晶粒尺寸减小。在静态再结晶(SRX)方面,与17CrNiMo6钢相关的研究相对稀少,因此,研究该材料SRX组织演变规律十分必要。

结合双道次热模拟试验,本文着重分析了不同热变形条件对17CrNiMo6钢SRX行为的影响,建立该材料的SRX动力学模型和晶粒尺寸模型,对优化该材料锻造工艺参数,调控该材料变形后的组织演变提供依据。

1 试验材料与方法

1.1 试验材料

试验材料为17CrNiMo6钢,表1为该钢主要元素含量。将坯料在车床、线切割、磨床等设备上进行加工,最终获得尺寸为φ8 mm×12 mm的试样。

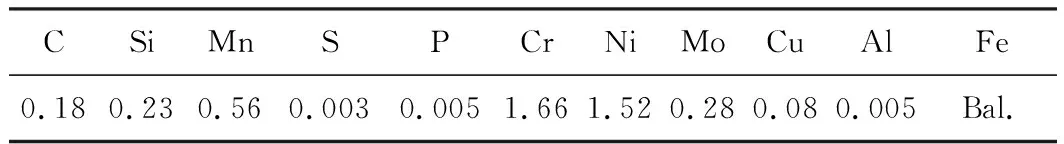

表1 17CrNiMo6钢的主要化学成分(质量分数,%)

1.2 试验方法

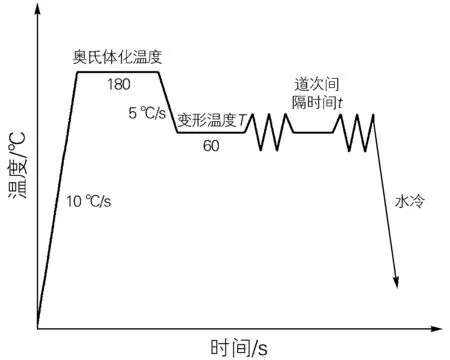

采用Gleeble-1500热模拟试验机对17CrNiMo6钢试样进行等温热压缩试验,试验流程如图1所示。以10 ℃/s 的速率对试样升温,温度升至材料奥氏体化温度(具体温度见表2)后,恒温3 min,再按照5 ℃/s的速率进行降温,温度降至压缩温度恒温1 min。选择不同真应变,按照不同应变速率进行首道次压缩,保温不同时间后,以同一速率完成真应变为0.05的第二道次压缩,压缩结束,立即水冷。具体工艺参数见表2。通过前期试验得知,各组试验第一道次变形量均小于材料动态再结晶的临界变形量。在道次间的保温时间内材料内部仅发生静态回复及静态再结晶,不存在动态再结晶现象。如表2中9号工艺,加热温度为1050、1150、1200、1250 ℃,保温3 min时的原始晶粒尺寸分别为83.8、126.7、262.5、331.2 μm。

图1 双道次热压缩试验示意图Fig.1 Schematic diagram of double-hit hot compression test

表2 双道次热压缩工艺参数

1.3 静态再结晶(SRX)体积分数的测定方法

本文通过真应力-真应变曲线,对17CrNiMo6钢的软化率进行计算[7]。计算方法选用2%偏移应力法(如图2所示)[8]。由式(1)可得SRX体积分数:

(1)

式中:XSRX为SRX体积分数;Fs为静态再结晶软化率;σm为首次压缩完毕时的最大应力;σ1,σ2分别为首次和第二次压缩应变为2%时的应力。

图2 2%偏移应力法原理图[8]Fig.2 Schematic diagram of 2% offset stress method[8]

2 试验结果与分析

2.1 双道次热压缩流变应力曲线

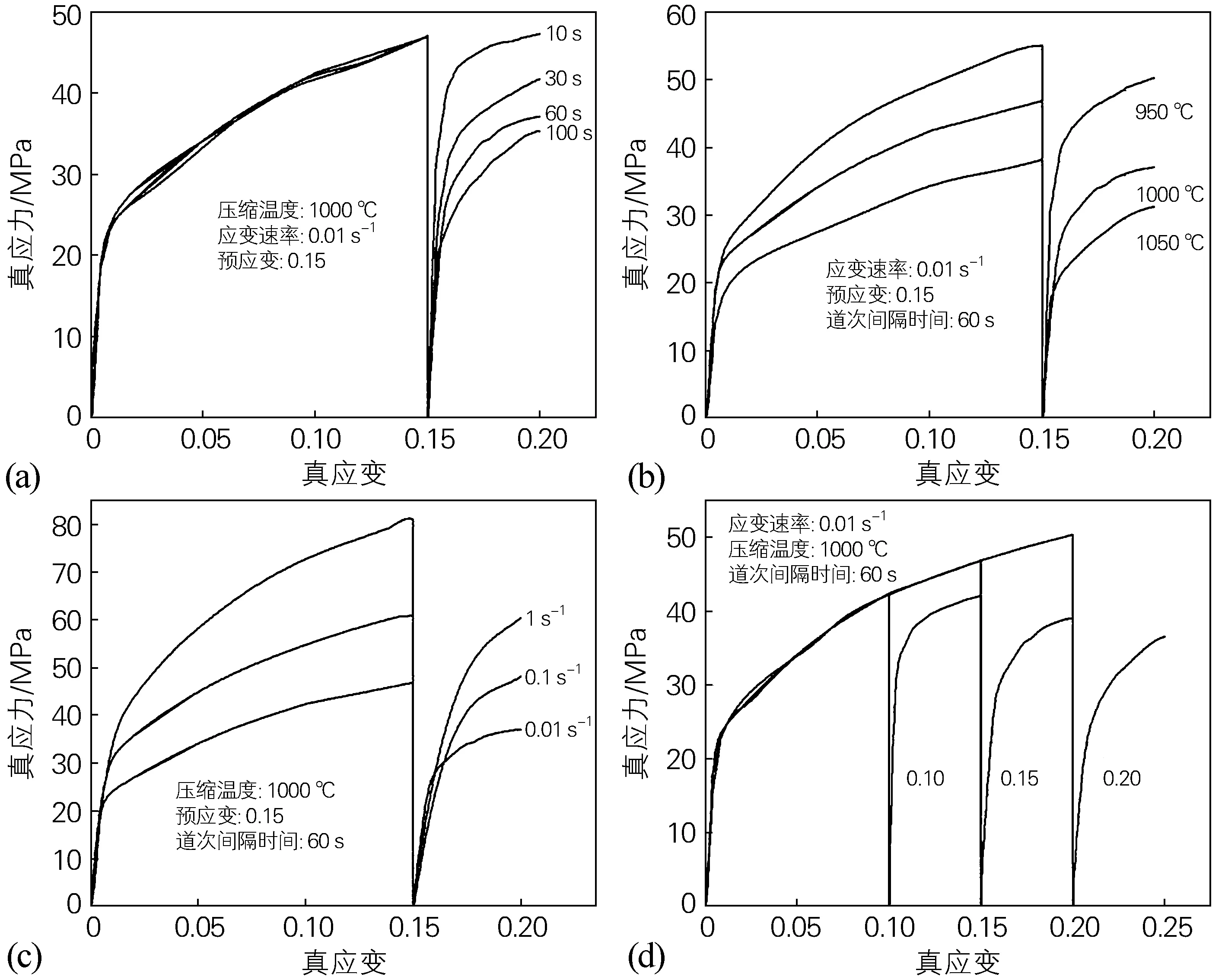

图3是17CrNiMo6钢在不同变形条件下双道次热压缩真应力-真应变曲线。曲线差异实际体现了该材料的静态软化情况。

图3 17CrNiMo6钢在不同变形条件下双道次热压缩真应力-真应变曲线(a)道次间隔时间;(b)压缩温度;(c)应变速率;(d)预应变Fig.3 True stress- true strain curves of the 17CrNiMo6 steel in double-hit hot compression test under different conditions(a) interval time; (b) compression temperature; (c) strain rate; (d) prestrain

如图3(a)所示,在其他变形条件不变的情况下,随道次间隔时间增加,第一阶段的流变应力不变,第二阶段的流变应力显著减小,这是由于间隔时间内出现静态恢复和SRX,位错密度随间隔时间增加而减小。从图3(b,c)可以看出,流变应力对压缩温度和应变速率很敏感,第二阶段的流变应力随着压缩温度的升高和应变速率的降低而显著降低。由图3(d)可以看出,其他变形参数一定时,随着预应变的增加,第二阶段的流变应力普遍减小。

2.2 变形参数对静态再结晶(SRX)的影响

2.2.1 压缩温度对SRX的影响

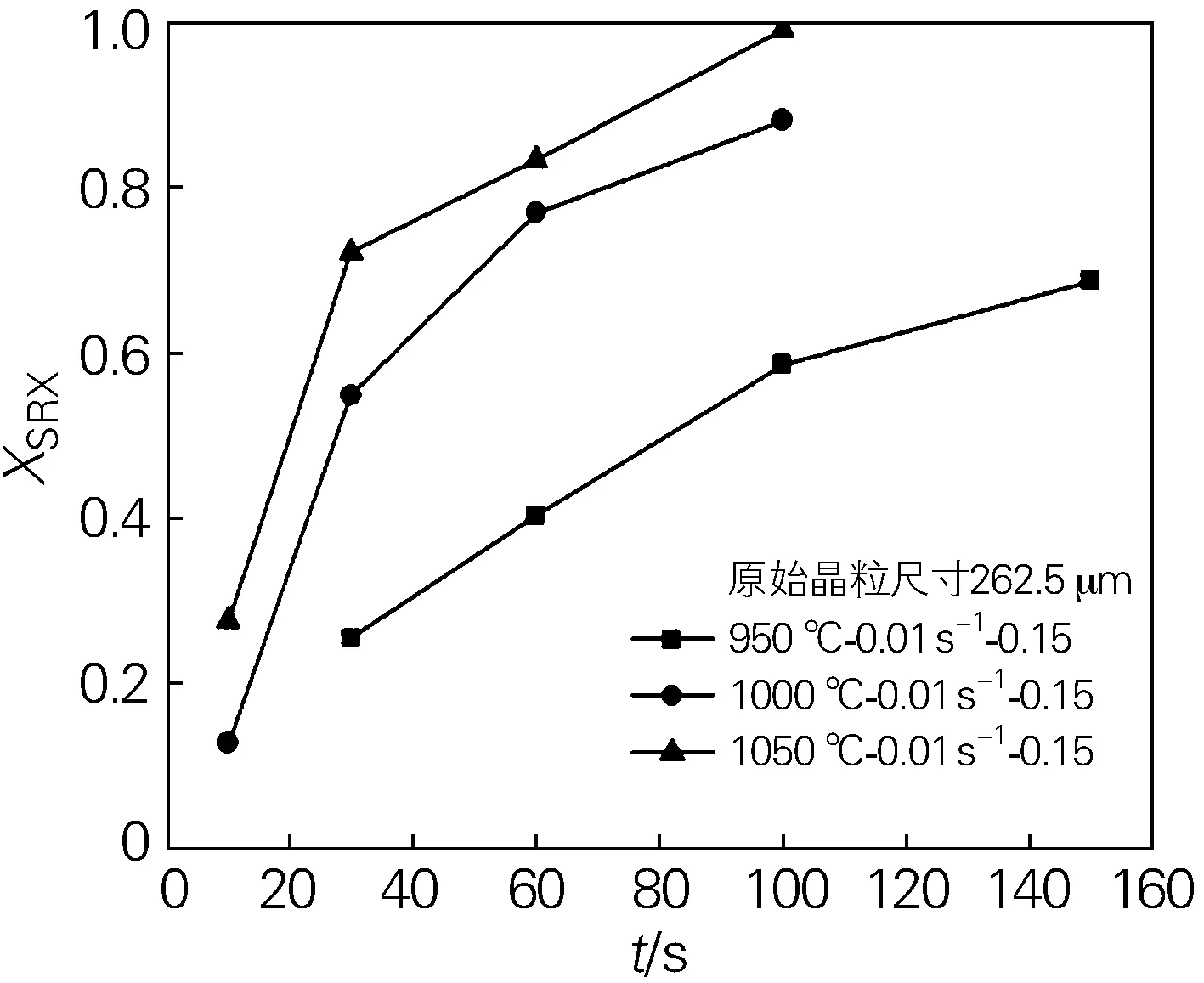

图4为原始晶粒尺寸262.5 μm、预应变为0.15、应变速率为0.01 s-1、不同压缩温度对SRX体积分数的影响。当间隔时间为30 s时,压缩温度从950 ℃提高到1050 ℃,SRX的体积分数从25.5%提高到72.1%。由图4可知,当其他工艺参数相同时,压缩温度越高,曲线上升越快,SRX体积分数越大,完全SRX所需时间越短。此现象与徐月等[9]、Zhou等[10]、Chen等[11]和Mao等[12]所描述的结果一致。

图4 压缩温度对17CrNiMo6钢SRX体积分数的影响Fig.4 Effect of compression temperature on volume fraction of static recrystallization in the 17CrNiMo6 steel

图5为原始晶粒尺寸262.5 μm、预应变为0.15、应变速率为0.01 s-1,道次停留60 s时,不同压缩温度下SRX的显微组织。在950、1000和1050 ℃压缩温度下,测得SRX晶粒尺寸(dSRX)分别为69.5、80.7和108.2 μm。显然,SRX晶粒尺寸与压缩温度呈正相关。这是因为SRX形核是一个热激活过程,压缩温度升高,SRX形核速率(Nr)增大。同时,压缩温度升高导致原子活跃度升高,促进SRX晶界迁移,晶粒生长速率(Gv)增大[13]。Nr和Gv的增加导致SRX体积分数增加。相较于Nr,Gv的增加更快,从而导致Gv/Nr值增加,SRX晶粒尺寸增大。

图5 不同压缩温度下17CrNiMo6钢SRX显微组织(预应变0.15,应变速率0.01 s-1,道次停留时间60 s,原始晶粒尺寸262.5 μm)Fig.5 Static recrystallization microstructure of the 17CrNiMo6 steel at different compression temperatures(prestrain of 0.15, strain rate of 0.01 s-1, interval of 60 s, prior grain size of 262.5 μm)(a) 950 ℃,dSRX=69.5 μm; (b) 1000 ℃, dSRX=80.7 μm; (c) 1050 ℃, dSRX=108.2 μm

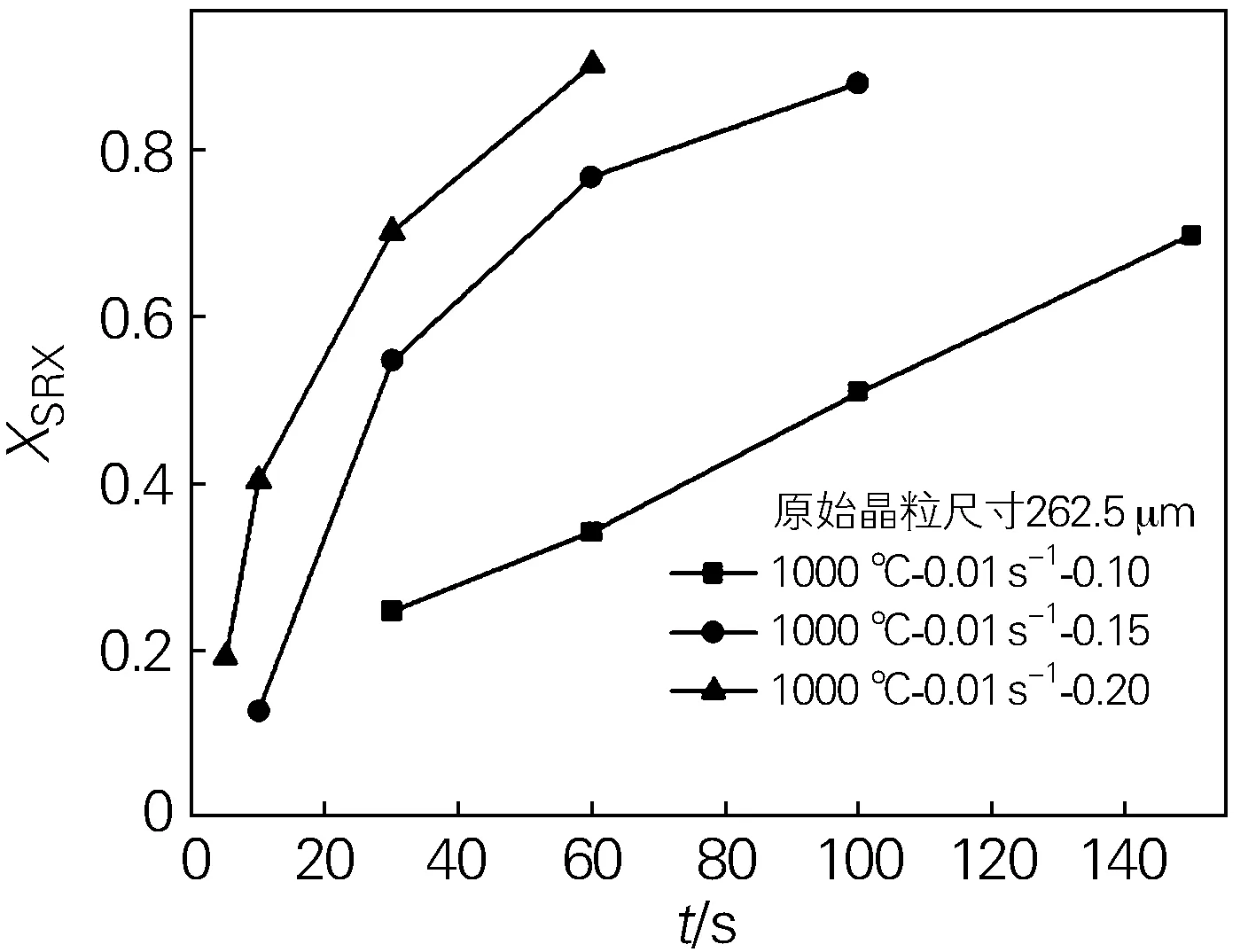

2.2.2 预应变对SRX的影响

为了研究应变对SRX动力学及晶粒尺寸的影响,分别选用0.10、0.15和0.20作为双道次压缩预应变。图6为原始晶粒尺寸为262.5 μm,压缩温度为1000 ℃,应变速率为0.01 s-1,3种不同预应变下SRX体积分数随间隔时间的变化曲线。很明显,预应变的增加导致SRX进程加速。例如,当间隔时间为30 s时,预应变为0.10、0.15和0.20,SRX体积分数分别为24.7%、54.8% 和70.4%。

图6 预应变对17CrNiMo6钢SRX体积分数的影响Fig.6 Effect of prestrain on volume fraction of static recrystallization in the 17CrNiMo6 steel

图7为道次停留60 s时,不同预应变下SRX显微组织(其他变形条件与图6一致)。截线法测得的预应变为0.10、0.15和0.20时,SRX晶粒尺寸分别为142.7、80.7和69.9 μm。可见,SRX晶粒尺寸与预应变呈负相关。原因可归结为,较大的预应变产生较大的位错密度,使试样中保留更多的变形能,从而增加了SRX驱动力,导致再结晶更容易形核,形核速率(Nr)大于晶粒生长速率(Gv),SRX体积分数与SRX速率均增加,SRX晶粒尺寸减小。

图7 不同预应变下17CrNiMo6钢的SRX显微组织(原始晶粒尺寸262.5 μm,压缩温度1000 ℃,应变速率0.01 s-1,道次停留时间60 s)Fig.7 Static recrystallization microstructure of the 17CrNiMo6 steel with different prestrains (prior grain size of 262.5 μm, compression temperature of 1000 ℃, strain rate of 0.01 s-1, interval of 60 s)(a) 0.1, dSRX=142.7 μm; (b) 0.15, dSRX=80.7 μm; (c) 0.2, dSRX=69.9 μm

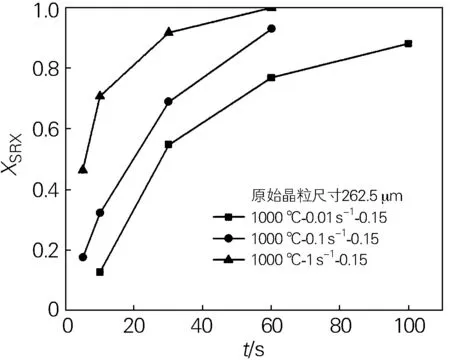

2.2.3 应变速率对SRX的影响

图8为原始晶粒尺寸为262.5 μm、压缩温度为1000 ℃、预应变为0.15,不同应变速率对SRX体积分数的影响。由图8可知,当间隔时间为30 s时,应变速率为0.01、0.1和1 s-1,SRX体积分数分别为54.8%、69.0%和90.6%。应变速率的增加促使SRX进程明显加快。

图8 应变速率对17CrNiMo6钢SRX体积分数的影响Fig.8 Effect of strain rate on volume fraction of static recrystallization in the 17CrNiMo6 steel

图9为道次停留60 s时,不同应变速率下的SRX显微组织(其他变形条件与图8一致)。在应变速率为0.01、0.1和1 s-1时,SRX晶粒尺寸分别为80.7、76.7和72.7 μm。SRX晶粒尺寸与应变速率呈负相关。原因可归结为,在压缩温度和预应变相同的情况下,应变速率越高,位错生成速率越高,而位错滑移和攀移时间缩短,动态回复的有效时间减少,使第一阶段变形后更多的位错胞或位错纠缠聚集于原始晶界之上,SRX形核位点和形核驱动力增加,同时位错密度上升也会促进SRX晶界的迁移,SRX体积分数迅速上升[14],形核速率(Nr)大于晶粒生长速率(Gv),导致Gv/Nr值减小,SRX晶粒尺寸减小。

图9 不同应变速率下17CrNiMo6钢的SRX显微组织(原始晶粒尺寸262.5 μm,压缩温度1000 ℃,预应变0.15,道次停留时间60 s)Fig.9 Static recrystallization microstructure of the 17CrNiMo6 steel with different strain rates (prior grain size of 262.5 μm, compression temperature of 1000 ℃, prestrain of 0.15, interval of 60 s)(a) 0.01 s-1, dSRX=80.7 μm; (b) 0.1 s-1, dSRX=76.7 μm; (c) 1 s-1, dSRX=72.7 μm

2.2.4 原始晶粒尺寸对SRX晶粒尺寸的影响

图10为道次停留60 s时,不同原始晶粒尺寸下SRX的显微组织(压缩温度、预应变和应变速率分别为1000 ℃、0.15和0.01 s-1)。由图10可知,原始晶粒尺寸分别为331.2、262.5、126.7、83.8 μm时,SRX晶粒尺寸分别为116.8、80.7、74.0和56.2 μm。显然,原始奥氏体晶粒尺寸减小,SRX晶粒尺寸减小。这是由于SRX形核机制主要为应变诱导晶界迁移,原奥氏体晶粒尺寸的减小使单位体积内晶界面积增多,从而使SRX形核位置增多,最终导致再结晶更容易形核,形核速率(Nr)大于晶粒生长速率(Gv),SRX晶粒尺寸减小。

图10 不同原始晶粒尺寸下17CrNiMo6钢的SRX显微组织(应变速率0.01 s-1,压缩温度1000 ℃,预应变0.15,道次停留时间60 s)Fig.10 Static recrystallization microstructure of the 17CrNiMo6 steel with different prior grain sizes(strain rate of 0.01 s-1, compression temperature of 1000 ℃, prestrain of 0.15, interval of 60 s)(a) 331.2 μm, dSRX=116.8 μm; (b) 262.5 μm, dSRX=80.7 μm; (c) 126.7 μm, dSRX=74.0 μm; (d) 83.8 μm, dSRX=56.2 μm

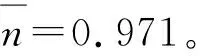

2.3 静态再结晶(SRX)动力学模型的建立

静态再结晶(SRX)动力学模型以Avrami方程[15]表示:

(2)

式中:XSRX为SRX体积分数;n为Avrami常数;t为保温时间,s;t0.5为SRX体积分数为50%所需的时间,s。

对式(2)两边取自然对数,可得:

ln(-ln(1-XSRX))=ln0.693+nlnt-nlnt0.5

(3)

(4)

对式(4)两边取自然对数,可得:

(5)

取原始晶粒尺寸为262.5 μm,b1=1。如图11(b~d)所示,根据试验数据,线性回归可得:b2=-2.578、b3=-0.329,QSRX=187 297.98 J/mol,将上述数据代入式(5)中,可计算出B1=4.357×10-12。

基于以上分析,得到17CrNiMo6钢的静态再结晶动力学模型为:

(6)

(7)

图11 17CrNiMo6钢SRX动力学模型拟合过程Fig.11 Fitting process of kinetics model of SRX in the 17CrNiMo6 steel(a)ln(-ln(1-XSRX))-lnt; (b) lnt0.5-10 000/T; (c) (d) lnt0.5-lnε

2.4 静态再结晶(SRX)晶粒尺寸模型的建立

静态再结晶(SRX)晶粒尺寸模型由式(8)表示[9]:

(8)

式中:dSRX为SRX晶粒尺寸,μm;B2,b4,b5,b6为材料相关常数;Q为激活能,J/mol。

对式(8)两边取自然对数,可得:

(9)

结合不同变形条件下所得到的试验数据,对式(9)进行线性回归可得:b4=0.318,b5=-1.055,b6=-0.024,Q=-59 251.58 J/mol,B2=467.338。

17CrNiMo6钢SRX晶粒尺寸模型为:

(10)

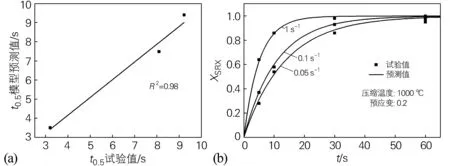

图12 17CrNiMo6钢SRX动力学模型预测结果与试验结果比较(a)t0.5准确性验证;(b)SRX体积分数模型准确性验证Fig.12 Comparisons between experimental and predicted results of the kinetics model of SRX in the 17CrNiMo6 steel(a) accuracy verification of t0.5; (b) accuracy verification of SRX volume fraction model

2.5 静态再结晶(SRX)模型验证

2.5.1 SRX动力学模型验证

为了验证所建17CrNiMo6钢的SRX动力学模型的准确性,将t0.5和XSRX的预测结果与试验数据进行比较,如图12所示。由图12可知,预测结果与试验数据吻合较好,所建的SRX动力学模型能够较准确地预估17CrNiMo6钢热变形后的SRX体积分数。

2.5.2 SRX晶粒尺寸模型验证

图13为SRX晶粒尺寸模型计算值与试验值的对比,线性回归系数R2=0.99,证明17CrNiMo6钢SRX晶粒尺寸模型计算值与试验值吻合较好。

图13 17CrNiMo6钢SRX晶粒尺寸dSRX模型计算值与试验值的对比Fig.13 Comparison between experimental and predicted values of SRX grain size dSRX model of the 17CrNiMo6 steel

3 结论

采用力学分析和显微组织观察结合的方法,研究了不同变形条件(压缩温度、应变速率、预应变、原始晶粒尺寸和道次间隔时间)对17CrNiMo6钢SRX行为的影响。结论如下:

1) 结合压缩曲线分析,SRX体积分数随压缩温度、道次间隔时间、预应变和应变速率增加而增大;显微组织观察表明,SRX晶粒尺寸随压缩温度的升高而增大,随预应变和应变速率的升高而减小,随原始奥氏体晶粒尺寸减小而减小。

2) 17CrNiMo6钢预变形后SRX激活能QSRX为187.298 kJ/mol,将SRX动力学模型计算值与热压缩试验值进行对比,可以看出动力学模型预测结果与试验数据吻合较好。其SRX动力学模型为:

3) 通过对比验证,可知17CrNiMo6钢SRX晶粒尺寸模型可信度较高,其SRX晶粒尺寸模型为: