微合金化2000 MPa热成形钢的析出相热力学计算与强韧性

耿志宇, 张 宇, 薛 晗, 薛 峰, 周天鹏

(鞍钢集团北京研究院有限公司, 北京 102211)

轻量化是未来汽车行业实现节能减排的主要措施,而先进高强钢和超高强热成形钢的大量使用是汽车轻量化的有效途径,同时又可提升汽车的安全性能。但是,超高强热成形钢因有脆敏感性高、尖角冷弯角度偏低等韧性不足的问题而使用受限。为了克服以上问题,在超高强热成形钢成分设计时采用微合金化的方法是一项有效措施[1]。热成形钢中的主要微合金化元素有Nb和V,关于Nb在1800~2000 MPa热成形钢中的作用以及Nb的碳化物对热成形钢氢致延迟断裂敏感性的影响已有大量研究[2-9],结果表明,Nb会在热轧阶段析出[3],Nb可以细化奥氏体晶粒[1-4,7,9],细化马氏体板条尺寸[3],Nb的碳化物可以作为氢陷阱[5-6,8],但是也可能给韧性带来有害作用[5]。而关于V在2000 MPa热成形钢中的应用也有报道[10],结果表明V的碳化物可以钉扎奥氏体晶界,抑制晶粒的长大,细化奥氏体晶粒和淬火后的马氏体板条群、板条束等亚结构尺寸。而Nb、V复合添加在1500 MPa热成形钢种的应用近年来也有学者进行研究[11-13],结果表明Nb、V复合添加能够有效提高22MnB5热成形钢的淬透性,有效提高试验钢的极限尖冷弯角[11-12],并且对氢致延迟断裂具有抑制作用[13]。但是利用Nb、V微合金化的2000 MPa热成形钢的力学性能评价还未见报道,且微观组织表征也未见研究。而且对于微合金化热成形钢中碳化物的析出温度、析出量、析出物的成分以及析出物的尺寸随工艺的变化情况也未见报道。

基于此,本文利用商业热动力学计算软件Thermo-Calc和Prisma(版本为2020b,使用的数据库为TCFE10和MOBFE5)对一种Nb、V微合金化2000 MPa热成形钢的析出相、各相的析出温度、Nb、V碳化物的尺寸进行了计算,还计算了Nb和V含量的变化对NbC和VC的析出温度和析出量的影响。随后在实验室试制了微合金化2000 MPa热成形钢,通过平板模具淬火制作了热成形试样,检测了热成形后试样的力学性能和三点弯曲性能,通过SEM和EBSD对热成形后马氏体组织的精细结构进行了表征,分析了微合金化2000 MPa热成形钢具有高强韧性的原因,为后续研究提供依据。

1 试验材料及方法

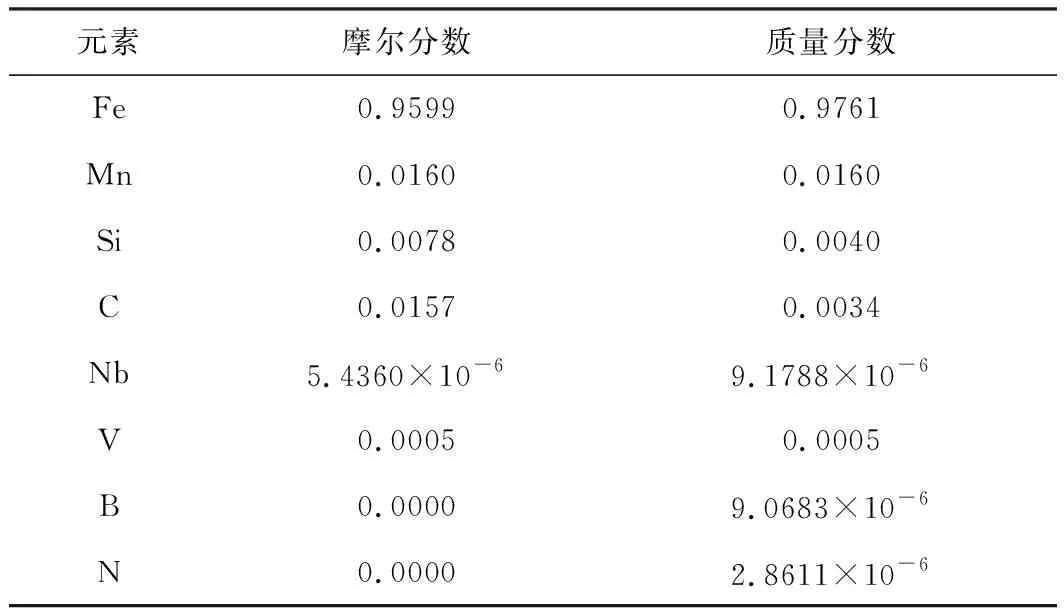

本文使用的材料成分体系见表1,不同于以往微合金化热成形钢,此成分没有添加Ti,这是为了避免大尺寸夹杂物TiN的析出造成热成形钢的韧性下降[1]。另外,由于碳含量足够高,也省去了Cr以节省成本。该成分热成形钢采用微合金元素Nb和V复合添加,确保最终组织的晶粒细化和微合金元素的析出强化作用,同时V也会起到一定的固溶强化作用。

表1 试验钢的化学成分(质量分数,%)

首先,对于微合金元素Nb和V,分别选用的成分为0.05%和0.08%,利用商业化热动力学软件Thermo-Calc和Prisma计算此成分的析出相种类以及Nb碳化物的尺寸随温度和等温时间的变化,计算时设置体系的总质量为1 kg,压强为100 kPa,其中根据钢厂中炼钢时N含量一般在40×10-6左右,因此在计算中设置N的质量分数为0.004%。

采用50 kg真空感应冶炼炉对设计的热成形钢进行冶炼,并经过热轧和冷轧得到冷轧钢板。热轧工艺为在1200 ℃均匀化1 h,开轧温度为1150 ℃,终轧温度900 ℃,层流冷却至650 ℃,保温1 h后随炉冷却,得到6 mm厚的热轧板材,再经冷轧得到1.5 mm厚的钢板以备试验使用。对冷轧后的钢板进行平板模具淬火以模拟热成形工艺,平板模具淬火使用的工艺为加热温度930 ℃,保温时间5 min,从加热炉取出板料至放入热成形模具内时间为4~5 s,热成形模具合模后保压时间30 s。热成形后的钢板表面磨光,去除氧化脱碳层,以进行下一步分析研究。

对热成形后的钢板进行力学性能检测,拉伸试验按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行,试样形状及尺寸按照GB/T 228.1—2010中P5试样加工。为进一步研究热成形钢的韧性,通过VDA238-100Platebendingtestofmetallicmaterials中规定的方法进行三点弯曲性能评价。使用Zeiss G300场发射扫描电镜观察拉伸试样的断口形貌,使用牛津C-Swift EBSD对热成形后钢板的马氏体组织精细结构进行表征。

2 微合金化2000 MPa热成形钢的热动力学计算

试验钢由高温冷却至500 ℃的过程中可能析出BN相、NbC相、FeB相、VB相、VC相、M23C6相以及渗碳体相,如图1所示。因为钢成分中B的作用是提高淬透性,且需固溶于奥氏体基体才有效,Nb和V的主要作用是析出强化,因此重点研究BN、NbC和VC相的析出行为。

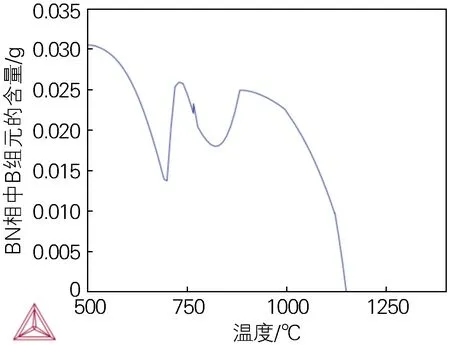

BN的析出温度为1180 ℃,BN的析出是由于没有添加Ti导致的,计算了BN中B的含量随温度的变化,如图2所示,由于热成形加热时一般在920 ℃保温,因此只需关注920 ℃加热时未溶解的BN中的最大B含量即可。由图2可见,在920 ℃时BN中的B含量约为0.024 g,由于钢中总的B含量是0.055 g,因此920 ℃时钢中固溶的B含量为0.031 g,质量分数为0.0031%,也能保证其充分的固溶强化效果。

图2 微合金化2000 MPa热成形钢BN中的B含量Fig.2 B content of BN in the microalloyed 2000 MPa hot stamping steel

NbC的析出温度为1250 ℃,见图3(a)。Nb的碳化物高温析出,可以有效阻止高温时奥氏体晶粒长大。VC的析出温度在880 ℃,见图3(b)。由NbC和VC的析出温度可见,NbC会在热轧加热后的热轧过程中析出,随着温度降低,析出量逐渐增大后减小,最大量是在880 ℃时析出0.62 g。VC会在终轧后的奥氏体和铁素体基体中析出,随着温度降低,VC的析出量也呈现出先增加后减小,然后随着温度降低又逐渐增大的趋势。图3(c)是渗碳体的析出温度和析出量,渗碳体在740 ℃开始析出,随后随着温度降低析出量迅速增加,在690 ℃时达到最大的析出量49 g。但是考虑到在热成形保温阶段渗碳体会完全溶解,因此可以认为渗碳体的析出对热成形后钢的性能没有太大影响,可以不过多关注。

图3 微合金化2000 MPa热成形钢中各析出相的析出温度和析出量(a)NbC; (b)VC; (c)渗碳体Fig.3 Precipitation temperature and amount of each precipitate in the microalloyed 2000 MPa hot stamping steel(a) NbC; (b) VC; (c) cementite

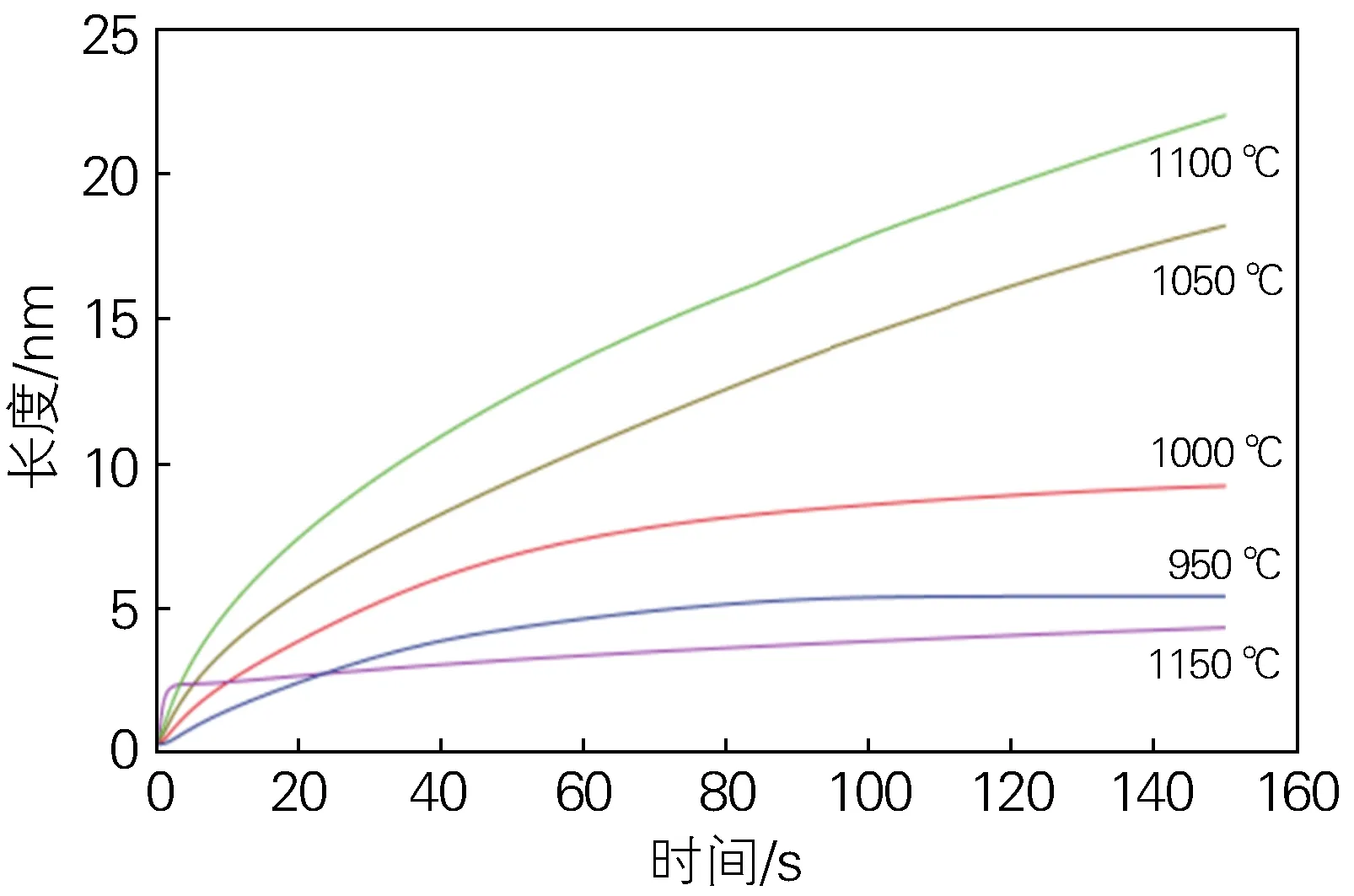

在不同的温度下等温,NbC的尺寸会随着等温时间的延长而增大。图4是NbC的尺寸随着不同温度和等温时间的变化趋势。可见,随着等温时间延长,NbC的尺寸逐渐增大,但是增大的速率逐渐减小。并且,在相同等温时间下,不同等温温度的尺寸也不相同,在1100 ℃以下,随着温度升高,NbC的尺寸逐渐增大,但是温度超过1100 ℃后,NbC的尺寸急剧减小。碳化物的析出是一种固态相变,如果绘制NbC析出的TTT曲线,可以推测TTT曲线的“鼻尖”温度在1100 ℃左右。从图4还可见,在所有的等温温度下,NbC的尺寸变化范围在3~23 nm之间,这和文献[1,4-6]的报道一致,这些小尺度的纳米级第二相对于形成强氢陷阱、阻碍位错运动、提高热成形钢及零部件的强韧性有重要作用。

图4 微合金化2000 MPa热成形钢中NbC的尺寸在不同温度下随保温时间的变化曲线Fig.4 Change curves of NbC size of the microalloyed 2000 MPa hot stamping steel with holding time at different temperatures

利用Thermo-Calc软件中计算单点平衡的方式,计算了热成形钢在920 ℃的单点平衡,模拟热成形钢在加热温度为920 ℃保温时奥氏体中的元素含量,结果如表2所示。可见在920 ℃保温时,奥氏体中的C浓度为0.34%,这是由于Nb碳化物的析出消耗掉了一部分C。需要注意的是,考虑到Thermo-Calc的计算是基于热力学平衡态,而实际热成形加热和等温时的材料组织并没有达到平衡态,因此实际920 ℃等温时的未溶碳化物的数量是高于计算值的,因此奥氏体中实际的碳含量不高于0.34%。

表2 920 ℃等温达到平衡态时微合金化2000 MPa热成形钢奥氏体中的元素含量

为了研究Nb和V含量的变化对其碳化物的析出温度和析出量的影响规律,分别计算了Nb含量从0.02%~0.10%变化时对NbC析出温度和析出量的影响,以及V含量从0.05%~0.20%变化时对VC析出温度和析出量的影响,结果见图5和图6。由图5可见,Nb含量从0.02%增加到0.10%的过程中,NbC的析出温度从1157 ℃升高到1330 ℃,最大析出量从0.25 g 增加到1.25 g。可见NbC始终会在热轧过程中由奥氏体基体中析出,因此Nb是最有效的细化晶粒的微合金元素,但是Nb的加入量超过0.05%时,细化晶粒效果将不再明显提升[14]。由图6可见,V含量从0.05% 增加到0.20%的过程中,VC的析出温度从880 ℃升高到1025 ℃,VC的最大析出量从1.26 g升高到3.27 g。VC的析出温度远低于NbC,不同于NbC,VC在奥氏体晶界的铁素体中沉淀析出,在轧制过程中能抑制奥氏体的再结晶并阻止晶粒长大,从而起到细化铁素体晶粒、提高钢强度和韧性的作用[14]。

图5 Nb含量对微合金化2000 MPa热成形钢中NbC析出温度和析出量的影响Fig.5 Effect of Nb content on precipitation temperature and amount of NbC in the microalloyed 2000 MPa hot stamping steel

图6 V含量对微合金化2000 MPa热成形钢中VC析出温度和析出量的影响Fig.6 Effect of V content on precipitation temperature and amount of VC in the microalloyed 2000 MPa hot stamping steel

3 微合金化热成形钢的性能和组织

对热成形后的钢板进行拉伸试验以检测力学性能,得到的拉伸应力-应变曲线见图7。可见3个平行拉伸试样的抗拉强度均超过2000 MPa,总伸长率均超过8%,具有良好的强塑性匹配。拉伸试样断口形貌见图8,断口为韧性断裂,韧窝清晰可见,未见脆性断裂特征,证明本试验钢具有良好的塑韧性。

图7 微合金化2000 MPa热成形钢的工程应力-应变曲线Fig.7 Engineering stress-strain curves of the microalloyed 2000 MPa hot stamping steel

图8 微合金化2000 MPa热成形钢的拉伸断口形貌Fig.8 Morphology of tensile fracture of the microalloyed 2000 MPa hot stamping steel

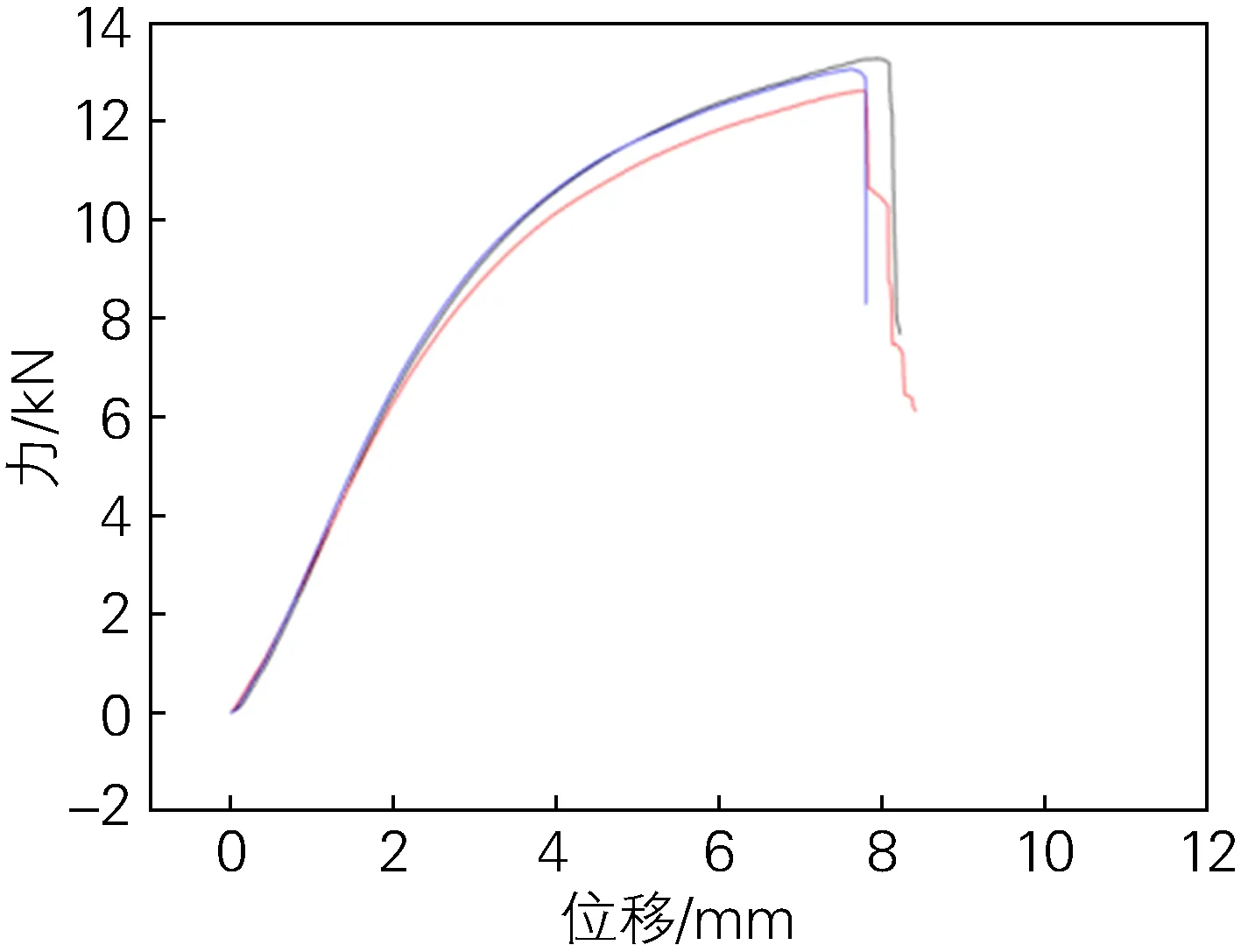

热成形钢板的极限尖冷弯性能是评价热成形零部件塑韧性的重要指标之一[15],根据VDA238-100 中规定的方法进行评价,微合金化2000 MPa热成形钢的弯曲力和位移关系曲线见图9,由曲线计算的弯曲角度等数据见表3。可见,2000 MPa热成形钢的平均冷弯角为66.8°,且标准差为1.6。根据报道[10],1500 MPa热成形钢的冷弯角约为62°,含0.2%V的2000 MPa热成形钢的冷弯角约为64°,因此可见,本试验用2000 MPa热成形钢的韧性和1500 MPa热成形钢是相当的。

图9 微合金化2000 MPa热成形钢的三点弯曲力-位移曲线Fig.9 Three-point bending force-displacement curves of the microalloyed 2000 MPa hot stamping steel

表3 微合金化2000 MPa热成形钢的冷弯角计算结果

热成形钢的微观组织和表面状态等很多因素都会影响热成形钢的三点弯曲性能,特别是脱碳层厚度,脱碳层厚度越厚,冷弯角度越大,热成形过程中脱碳是不可避免的,并且很多因素都会影响脱碳层厚度[16]。因此检测了平板模具淬火后热成形钢的脱碳层厚度,如图10所示。由图10可见,热成形后钢板表面只有局部脱碳,且厚度不超过10 μm,因此说明本试验热成形钢的脱碳对尖冷弯试验的结果影响不大。

图10 微合金化2000 MPa热成形钢三点弯曲试样的脱碳层形貌Fig.10 Morphology of decarburization layer of three-point bending specimen of the microalloyed 2000 MPa hot stamping steel

通过EBSD对热成形钢的组织进行表征可见,低碳马氏体的显微组织是板条马氏体,而板条马氏体的组织包含3个区域,分别为板条(lath)、块(block)和束(packet),板条马氏体的组织层级示意图见图11[17-18],其中马氏体板条是马氏体单晶,具有高密度的晶格缺陷;块是具有相同晶体取向板条的聚合,板条之间是小角度晶界;而束是奥氏体中具有相同{111}平面(即惯习面)的块的聚合[17]。 马氏体的力学性能是由这些层级结构决定,比如束的尺寸越小,马氏体的强度越高,同时韧性也会提高[17-19]。因此对马氏体组织的精细结构进行表征是分析其强韧性机制的关键。

图11 板条马氏体的组织示意图[17-18]Fig.11 Schematic diagram of lath martensite[17-18]

图12(a)是微合金化2000 MPa热成形钢的EBSD图像质量图,可见组织是全马氏体,原奥氏体晶界和马氏体组织清晰可见。图12(b)为图12(a)对应的取向分布图,图12(b)中黑色线是取向差大于10°的界面线,即马氏体束(packet)和块(block)的界面。从图12(a,b) 可以清晰看到原奥氏体晶界,典型的原奥氏体晶界在图12(b)中用粗白线标注。奥氏体晶粒内部也可以看到马氏体束(packet)区域(A区域和C区域)和马氏体块(block)区域(字母B所在的绿色区域)。从图12(b)还可以看到大量的细小马氏体块(block),即白色箭头所示区域。原奥氏体晶粒尺寸约为10 μm,而细小的马氏体块(block)尺寸普遍不超过5 μm。正是Nb和V的碳化物的细化晶粒作用,使奥氏体晶粒细化,同时也使马氏体块细化,而马氏体块又是由大量高位错密度的马氏体板条组成,这是微合金化2000 MPa热成形钢在高强度的同时又具有高塑韧性的主要原因[20]。

图12 微合金化2000 MPa热成形钢的EBSD图像质量图(a)、取向分布图(b)及晶界分布图(c)Fig.12 EBSD image quality diagram(a), orientation distribution map(b) and grain boundary distribution map(c) of the microalloyed 2000 MPa hot stamping steel

图12(c)为图12(a)对应的晶界分布图,图12(c)中取向差大于10°的晶界用红色线表示,取向差在5°~10°的晶界用黑色线表示,取向差介于2°~5°的晶界用绿色线表示。首先可以看到图12(c)中红色线和图12(b)中的黑色线重合,这是马氏体块(block)和束(packet)的界面以及原奥氏体晶界,从图12(c)也可以看到马氏体组织的充分细化。图12(c)中黑色线的数量很少,且都分布在红色线所包围的马氏体块内部;绿色线大部分都分布在马氏体块(block)中,且不连续分布,但是绿色线的数量远远多于黑色线。马氏体块内部是马氏体板条(lath)晶粒,由图12(c)可以说明马氏体板条之间没有大角度晶界(大于10°),只有小角度晶界,且晶界取向差大部分小于5°,而且小角度晶界不连续分布。

4 结论

1) Nb和V的质量分数变化会影响微合金化2000 MPa热成形钢中NbC和VC的析出温度和析出量,Nb含量从0.02%增加到0.10%的过程中,NbC的析出温度从1157 ℃升高到1330 ℃,最大析出量从0.25 g 增加到1.25 g。V含量从0.05%增加到0.20%的过程中,VC的析出温度从880 ℃升高到1025 ℃,VC的最大析出量从1.26 g升高到3.27 g。

2) 随着等温时间延长,NbC的尺寸逐渐增大,但是增大的速率逐渐减小。相同等温时间下,在1100 ℃以下,随着温度升高,NbC的尺寸逐渐增大,但是温度超过1100 ℃后,NbC的尺寸急剧减小。在不同等温条件下,NbC的尺寸变化范围在3~23 nm。

3) 微合金化2000 MPa热成形钢的抗拉强度超过2000 MPa,伸长率超过8%,且根据VDA238-100测定的弯曲角度平均值为66.8°,具有良好的强韧性匹配。

4) 根据EBSD表征结果,2000 MPa热成形钢原奥氏体晶粒尺寸约为10 μm,马氏体组织由束(packet)、块(block)和板条(lath)组成,马氏体块(block)的尺寸普遍不超过5 μm。马氏体板条之间没有大角度晶界(大于10°),只有小角度晶界,且晶界取向差大部分小于5°,而且小角度晶界不连续分布。细小的原奥氏体晶粒和马氏体块组织是微合金化2000 MPa热成形钢具有高强度、高塑韧性的主要原因。