磁控溅射铜靶晶粒度对溅射性能与沉积性能的影响

王帅康, 唐 宾, 鲍明东, 展尚松, 王 铎, 易晨曦

(1. 太原理工大学 材料科学与工程学院, 山西 太原 030024;2. 宁波工程学院 材料与化学工程学院, 浙江 宁波 315211;3. 长安大学 材料科学与工程学院, 陕西 西安 710061)

近年来,磁控溅射因其薄膜致密且纯度较高、基体温度低等优点,而广泛用于平面显示器、存储器以及集成电路等产业[1-2]。为了制备符合要求的薄膜,薄膜在溅射时的工艺参数尤为重要。靶电流及电压、基底偏压和偏流以及靶基距离等溅射工艺参数对薄膜沉积的影响已经得到较为充分的研究[3-4],但靶材对薄膜沉积的影响的研究尚且不足。张国君等[5]研究了Mo靶的热处理温度对薄膜组织和性能的影响,发现靶材热处理温度具有一个最优值,此温度下薄膜粗糙度最小,沉积速率最高。张丽民等[6]研究了Cu靶材轧制与退火温度对靶材组织与取向的影响,发现低温退火中较高的退火温度有利于得到均匀细小,取向一致的靶材。穆健刚等[7]发现完全合金化的钛铝靶与完全未合金化的靶所制涂层形貌、结合力、硬度等均相似,但前者沉积速度较后者更低。Boydens等[8]发现不同铜铝粉末配比的粉末靶材所制薄膜均与靶材元素配比相对应,但铝粉配比的增加会降低薄膜的结晶性。靶材晶粒度作为靶材生产的重要指标,也会影响溅射过程和薄膜沉积。

本文通过将3种不同晶粒度的6N高纯铜靶在同一磁控溅射系统中进行溅射,研究了靶材晶粒度对靶材充分溅射后整体的表面形貌、I-V特性曲线、溅射产额及所镀薄膜的影响。以此为靶材生产制造所选取的指标提供依据与参考。

1 试验材料及方法

试验用靶材为3块纯度为6N的纯铜方靶,平均晶粒度分别为30、70和150 μm。靶材尺寸为346 mm×146 mm×8 mm。先后将3块靶材分别装入UDP-650型闭合场非平衡磁控溅射离子镀膜机进行溅射及镀膜试验。溅射所用气体为Ar气,流量为25 sccm(1 sccm=1 cm3/min, 标准状态)。溅射及镀膜所用靶电流为均5 A,本底真空度为6×10-6torr(1 torr=133 Pa),溅射真空度为1×10-3torr。系统将自动设定靶电压值而使靶电流稳定在设定值。

将靶材装入腔体后,设定溅射时间为100 min,使靶材刻蚀环完全显露而没有原始磨削划痕,从而排除靶材原始表面形貌对之后试验的影响。溅射完成后,通过在靶材施加不同大小的靶电流来获得其相应的靶电压,以此获得靶材的I-V特性曲线,并通过照相机及NSZ608T型体式显微镜拍摄靶材的溅射形貌。之后进行镀膜试验,沉积时间为60 min,基底偏压为60 V,基底旋转速度为4 r/min,以获得更加均匀的薄膜。镀膜所用基片为(100)晶面的单晶Si及普通载玻片。镀膜前后分别用电子秤测量靶材的质量,测试精度为0.01 g。通过BRUKER S4800型扫描电镜对薄膜表面形貌及厚度进行观察分析,并通过D8-Advance型X射线衍射仪分析薄膜的相结构。

2 试验结果与讨论

2.1 溅射表面形貌

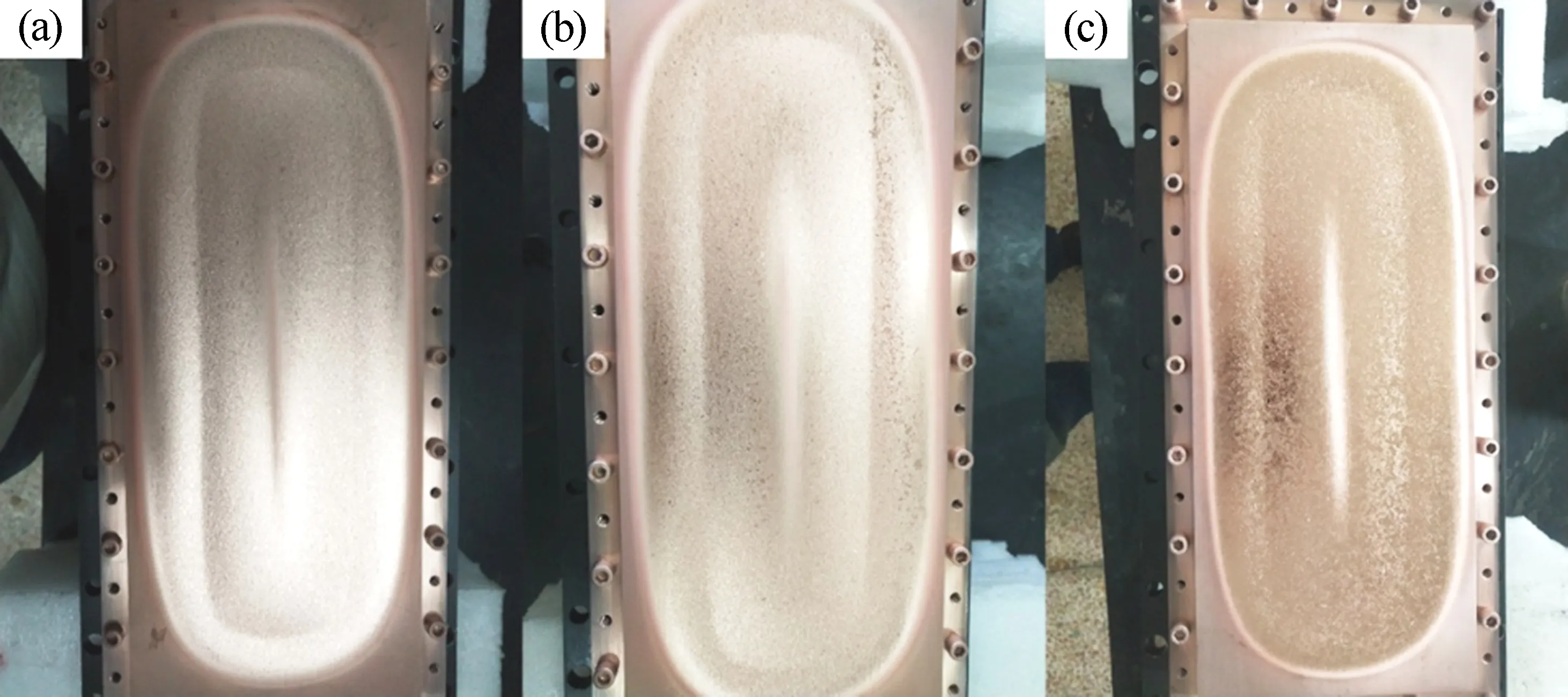

不同晶粒度靶材溅射后的实物图如图1所示。可以看出,在经过充分溅射后,3种靶材的刻蚀跑道完全显露,刻蚀跑道周围为未溅射的靶表面原始形貌[9]。由于靶背面具有相同的定磁场且靶形状相同,所以3种靶材的刻蚀跑道的形状相同。但3种靶材溅射跑道的形貌却不相同,晶粒度为30 μm的靶材总体形貌致密均匀,150 μm的靶材形貌则最疏松,明显呈现出两种颜色交错的花纹状形貌。

图1 不同晶粒度靶材溅射后的表面实物照片Fig.1 Surface photos after sputtering of the targets with different grain sizes(a) 30 μm; (b) 70 μm; (c) 150 μm

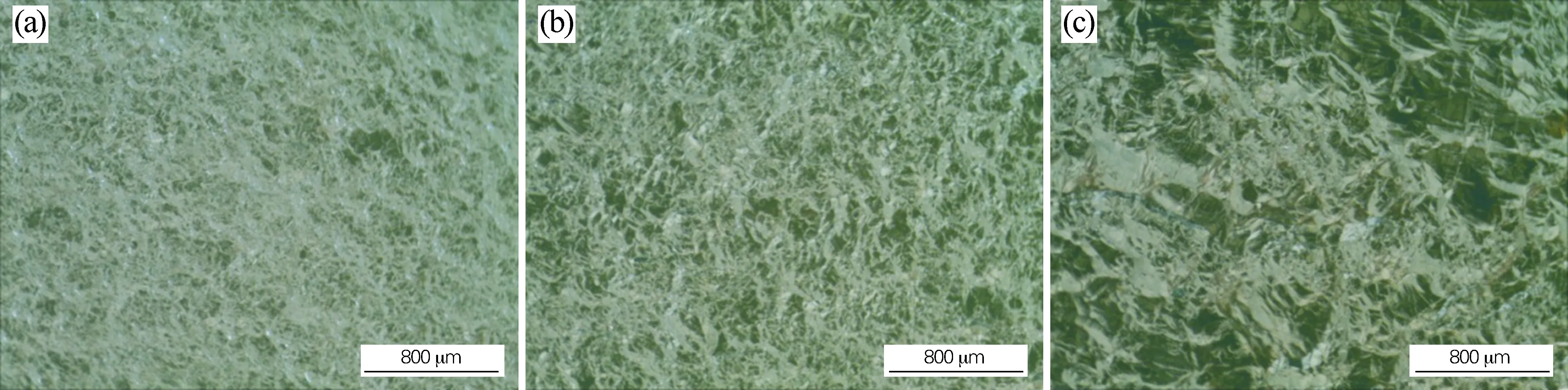

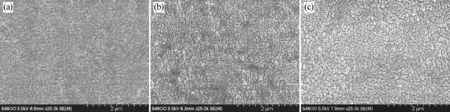

图2为靶表面溅射形貌图。3种不同晶粒度靶材具有相似的溅射形貌,均由亮色和暗色两种颜色组成,晶粒越大的靶暗色部分面积越大,且呈块状。靶表面溅射时优先溅射晶界。根据之前的研究发现[10],暗色部分为溅射后平坦的晶粒表面,亮色部分为经过溅射后呈崎岖不平的晶界。因此,晶粒较小的靶表面由于晶界密度大,晶界经过溅射之后面积增大,逐渐侵蚀掉暗色部分,使其面积变小到几乎消失。而对于晶粒较大的靶,由于其晶界密度较小,其溅射后所形成的亮色形貌的面积相对于晶粒较小的靶更小,代表晶粒表面部分的暗色面积则相应更大。

图2 不同晶粒度靶材溅射后的靶表面溅射形貌Fig.2 Sputtering morphologies on surface of the target with different grain sizes(a) 30 μm; (b) 70 μm; (c) 150 μm

2.2 I-V特性曲线

图3为靶材的I-V特性曲线。靶电压都随着靶电流的增大而增大,相同电流下晶粒越小的靶的靶电压越高,且靶之间的电压差随着电流的增大而增大。虽然靶材的刻蚀程度的不同也会引起靶电压的不同,但3种靶材的溅射时间相同,且根据研究[11]发现,此溅射系统中仅仅100 min的溅射所导致刻蚀深度的增加不足以引起靶之间较大的电压差别,所以基本可以排除刻蚀深度对I-V曲线测量的影响。磁控溅射的I-V特性曲线可用公式(1)表达[12]。

I=β(V-V0)2

(1)

参数β与靶材的元素种类以及靶材类型的不同所引起的二次电子释放系数的大小有关[8],更高的β值代表靶材具有更小的二次电子释放系数。V0是维持放电的最小电压,数值上近似于I-V曲线在I=0.1 A处的值。

图3 不同晶粒度靶材的I-V特征曲线Fig.3 I-V characteristic curves of the targets with different grain sizes

对3种不同晶粒度靶的I-V曲线进行拟合,所获得的β值如图3所示。晶粒越小的靶具有更高的β值也即更小的二次电子释放系数。这与靶表面溅射形貌有关,晶粒越小的靶表面形貌对二次电子的束缚作用越强,从而降低了实际二次电子释放系数,进而减少了Ar+的激发,在相同靶电流下需要更高的靶电压来维持放电。因此,除靶材元素种类及靶材类型外,由靶晶粒度引起的靶表面形貌的不同也会影响靶材的I-V特性曲线。

2.3 靶材质量损失与溅射产额

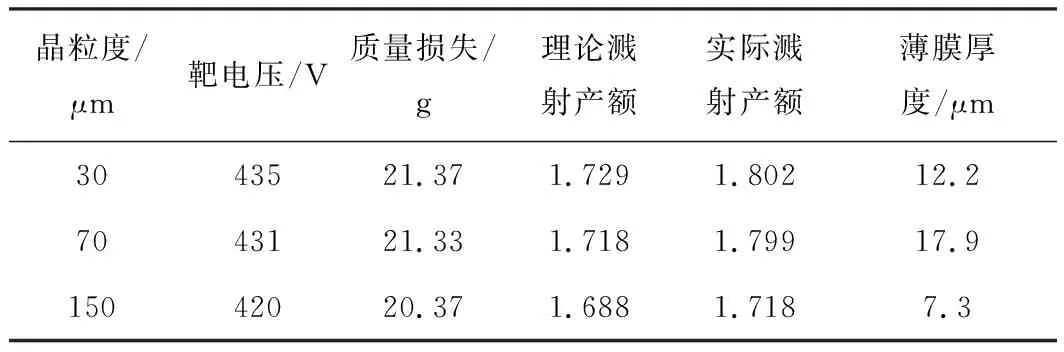

靶材的溅射产额是描述靶材溅射性能最重要的指标之一,是由一个入射离子轰击导致的平均溅射原子的数量,在相同沉积参数下直接影响靶材的溅射率乃至薄膜沉积速率。表1为经充分溅射的3种靶材在5 A 电流下溅射镀膜60 min前后的质量变化,相应的靶电压及理论与溅射产额如表1所示。

表1 不同晶粒度靶材溅射时的质量损失与溅射产额

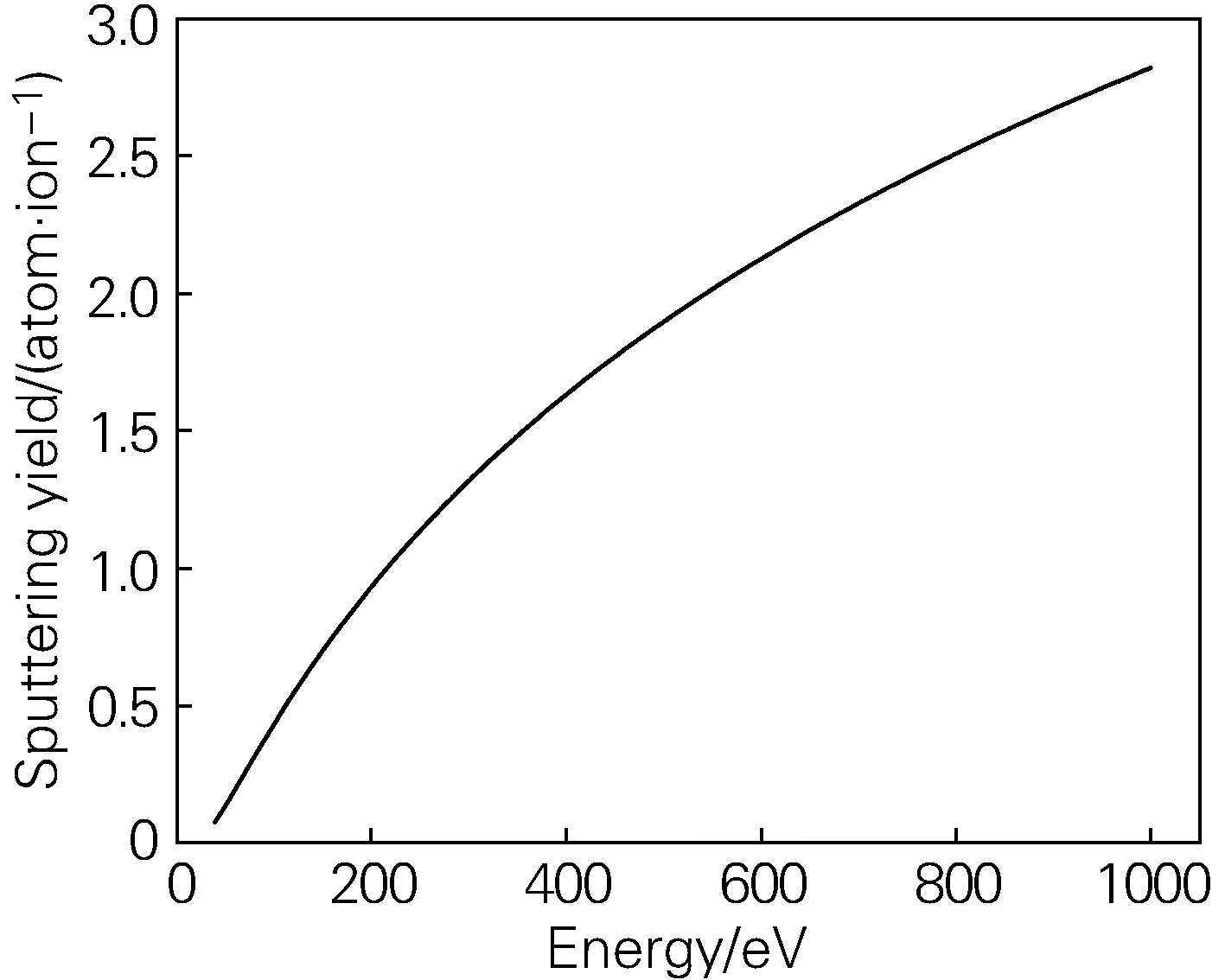

晶粒越小的靶的质量变化越大,这与相同靶电流下靶电压的不同有关。如图4所示,对相同靶元素来说,轰击离子能量(靶电压)越高,溅射产额越大[13]。但3种不同晶粒度靶材在溅射60 min后的质量变化没有明显差别,各自在相应电压下的溅射产额也与理论溅射产额基本相同。这说明由靶晶粒不同导致的靶表面形貌的区别虽然会引起靶电压的不同,但并不会明显改变靶材的溅射率及溅射产额。

图4 铜靶溅射产额与Ar+轰击能量的关系[13]Fig.4 Relationship between sputtering yield of copper target and Ar+ bombardment energy[13]

2.4 薄膜结晶情况与厚度

不同晶粒度靶材在相同靶电流下溅射60 min后所镀薄膜的厚度如表1所示,可以看出不同靶材薄膜厚度差别较大,晶粒度为70 μm的靶所镀薄膜厚度最高,150 μm 的靶薄膜最薄,可这3种不同晶粒度靶材的质量损失相差甚小, 这与靶材质量损失越大则薄膜厚度越厚的规律不符。根据高丽等[14]的研究,靶功率的增加应该会增大薄膜的沉积速率,但3种不同晶粒度靶中溅射功率最高的是30 μm的靶,其薄膜厚度却低于70 μm的靶。这可能是由于靶材形貌的不同导致的整体溅射分布的差别,这方面还有待进一步的试验研究。

所镀薄膜的表面形貌如图5所示,可以看出不同晶粒度靶材所镀的薄膜都较为致密均匀,结晶较好且无明显缺陷,晶粒大小基本相同。根据郑敏栋等[15]的研究,当溅射功率相差不大时且薄膜厚度大于450 nm时,薄膜厚度对其形貌与结晶度的影响就比较小。因此,即使不同晶粒度靶材的薄膜厚度差别较大,薄膜表面形貌也基本相同。

图5 不同晶粒度靶材溅射所镀薄膜的表面形貌Fig.5 Surface morphologies of the films deposited by targets with different grain sizes(a) 30 μm; (b) 70 μm; (c) 150 μm

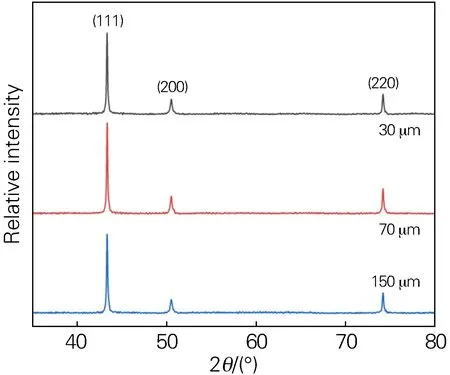

所镀Cu薄膜的X射线衍射谱见图6,可以看到3个位置的峰分别对应于Cu面心立方结构的(111)、(220)和(200)晶面[16]。铜膜的结晶度都较好,且主高峰(111)晶向和次高峰(220)晶向之间的峰高比值相差不大,说明即使薄膜厚度之间差别较大,薄膜取向也基本相同,这可能是由于长时间的溅射镀膜使得薄膜充分结晶,即使厚度再增长结晶取向也基本不变[17-18]。因此,靶材晶粒度虽然影响薄膜的厚度,但并不会对薄膜的结晶情况有显著影响。

图6 不同晶粒度靶材溅射所镀薄膜的XRD图谱Fig.6 XRD patterns of the films deposited by targets with different grain sizes

3 结论

1) 不同晶粒度靶溅射后表面形貌不同,晶粒越小的靶溅射后表面形貌越致密。

2) 晶粒度不同的靶I-V特性曲线不同。小晶粒靶二次电子释放系数较大晶粒更低,因此I-V特性曲线的β值较小,相同靶电流下其靶电压较高。

3) 由靶晶粒不同引起的靶电压的不同,并不会明显改变靶材的溅射产额,但会使薄膜沉积率出现较大差别。

4) 溅射功率较大且溅射薄膜较厚时,靶晶粒度并不会对溅射薄膜表面形貌和结晶情况产生太大影响。