聚丙烯球形催化剂含钛废液回收技术进展

吴超,赵亮,张海瑞,薛晓雅,张吉华

(中国石油兰州石化公司催化剂厂,甘肃,兰州 730050)

制备聚丙烯球形催化剂的方法有很多,但这些方法都会产生大量含有如下组分的废液:未反应的四氯化钛,相关副产物氯代烷氧基钛、给电子体、烃类有机溶剂。其中的四氯化钛和部分有机溶剂需回收循环使用,以降低催化剂生产成本。含四氯化钛的废液是危险的,因为四氯化钛与水接触时会产生非常具有腐蚀性的氯化氢气体,因此尽可能回收废液中的四氯化钛,减少需处理的废液量并降低危废物的总量,对环境保护具有重要意义。溶剂回收的作用是将废液中的四氯化钛和溶剂通过精馏分离回收,供催化剂合成使用,因此回收液的纯度对催化剂的质量有重大影响。在溶剂回收过程中,含钛废液中的高沸物在蒸馏过程中易分解堵塞再沸器、管线等,使操作难度加大,甚至会发生溶剂回收系统堵塞,引起被迫停车处理的严重事故。此外溶剂回收系统间歇生产,将导致回收液质量不稳定,进而影响了催化剂质量。从环保和资源利用以及产品质量控制角度来看,废液的处理问题已成为制约球形催化剂生产的瓶颈。随着球形催化剂制备技术的发展,含钛废液回收技术也在发展,特别是近年来有很多技术创新,但很少有文献对此方面进行梳理,本文综述了近年来含钛废液的研究进展,以期对球形催化剂溶剂回收系统改造或新建催化剂项目溶剂回收技术选择有所参考。

1 球形催化剂发展情况

在丙烯聚合过程中,聚合物颗粒具有复制催化剂颗粒形态的现象和特点,因此催化剂颗粒形态将直接决定聚合物的颗粒形态[1]。球形催化剂可以制备球形聚丙烯,而其聚合所得的聚合物颗粒可直接用来进行加工生产,免去了造粒工艺这种生产的中间环节,极大地降低了生产成本[2]。目前,工业上应用的聚丙烯催化剂基本上都是以氯化镁为载体的齐格勒-纳塔(Z-N)催化剂,Z-N催化剂的制备工艺虽然还在不断改进,但基本上都属于化学结晶法和球形载体法。化学结晶法是先把 MgCl2制成一种复合物,再与TiCl4反应使MgCl2从溶剂中重新析出,与此同时,部分钛化合物负载于 MgCl2表面上,用这种方法可制得高比表面积的活性载体,形成球形或类球形载体催化剂;球形载体法是将 MgCl2醇合物制备成球形载体,再和TiCl4反应[3-7]。

2 聚丙烯催化剂的生产过程

2.1 一步法化学结晶法实验室制备

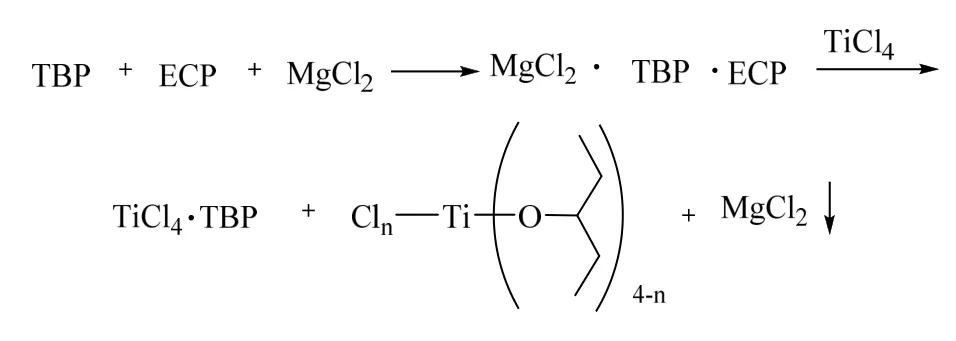

在反应器中依次加入无水氯化镁、甲苯、环氧氯丙烷和磷酸三丁酯,搅拌下升温至一定温度反应一段时间,待溶液中固体完全溶解后加入邻苯二甲酸酐反应一段时间,然后将溶液冷却至一定温度,以一定的速率滴加四氯化钛,滴加完成后缓慢升温,在一定温度加入邻苯二甲酸二异丁酯,并恒温反应一段时间,然后将反应固体产物与催化剂母液进行固液分离,将催化剂母液转移后,剩余固体用甲苯、甲苯和四氯化钛、己烷洗涤数次后,即制聚丙烯催化剂[8]。氯化镁的溶解与析出机理如下[9]:

2.2 二步球形载体法

球形载体法合成工艺分以下两步:

1)球形载体制备:

通过 MgCl2与 C2H5OH 反应生产 MgCl2·nEtOH(氯化镁醇合物),然后通过不同的物理方法将其分散均匀并固化为球形颗粒。载体成型技术有高搅-冷却成型技术、剪切乳化成型技术、超重力旋转床成型技术[1,10]。

2)催化剂合成

将制备好的球形载体加入到冷却至一定温度的四氯化钛中,然后进行体系升温,化学脱醇。并在一定温度加入一定量的内给电子体,继续升温在高温度状态维持一段时间,然后将反应固体产物和催化剂母液进行固液分离,将催化剂母液转移后,剩余固体与一定量四氯化钛反应,并升温至一定温度。然后反应固体产物和四氯化钛分离,留存固体用一定量的正己烷多次洗涤,清除副产物。最后将固体物真空干燥,即制得球形催化剂[1]。

通过对比可以发现,两种催化剂生产过程都产生了催化剂母液,其主要成分为烃类溶剂、四氯化钛及高沸物等,高沸物主要包括氯化烃基钛、脂等高沸点物质。一般情况下,聚烯烃催化剂母液中四氯化钛的质量分数为60%~85%,烷烃的质量分数为10%~35%,氯化烃基钛、脂的质量分数为5%~5%[10]。

3 催化剂母液中四氯化钛回收技术

3.1 薄膜蒸馏技术

催化剂母液在刮膜蒸发器中以流动液体薄膜的形式进行蒸发,从蒸发器顶部回收四氯化钛组分,能在较低的温度和很短的时间内蒸发出四氯化钛,以避免副产物的裂解和积垢。经过刮膜蒸发后少量的含钛废液与水混合,进行水解处理,然后用石灰粉末中合水解液,最终形成固渣,固渣可采用焚烧、填埋等常规手段进行处理,节约了处理成本。但该技术存在设备投资大的缺点[12]。

3.2 反应精馏技术

催化剂母液与卤化试剂接触,将部分烷氧基钛转化成卤化钛,随后蒸馏含卤化钛的溶液以从溶液中回收卤化钛。反应方程式如下:

反应精馏技术通过化学反应和蒸馏技术结合,将烷氧基钛转化成四氯化钛,提高了四氯化钛回收率,降低了四氯化钛对环境的不利影响。但卤化试剂的加入导致回收体系中含有其他卤化物类杂质,使得体系变得更加复杂,而且处理费用也会提高[13]。

3.3 选择共沸剂共沸精馏

将白油与催化剂母液混合均匀后在第一蒸馏单元进行常压蒸馏。塔顶得到四氯化钛和白油混合组分,将其转移至第二蒸馏单元中,进行四氯化钛的精制和白油回收,回收的白油可以循环使用,参与精馏过程。该技术避免了现有蒸馏过程的结垢和阻塞倾向,并且提高了四氯化钛回收率,另外蒸馏完四氯化钛和白油后,塔釜残液几乎不含四氯化钛组分,废液较易处理,且处理成本较低。但工艺最高温度控制点在200 ℃,蒸馏过程能耗较高,公用工程投资将增大[14]。

3.4 低温结晶析出

先将催化剂母液低温冷却至0~-25 ℃,由于高沸物的熔点较高,将从溶液中结晶析出,实现催化剂母液与高沸物的分离,然后进行常压蒸馏分离出四氯化钛,该技术四氯化钛回收率可达 98%,纯度可达98.5%,符合工业用四氯化钛的标准,但需要提供大量冷量,且处理耗时较长,能量消耗较大[15]。

针对低温析出固体杂质速率较低的问题,北京化工研究院对低温结晶析出技术进行了改进,一种方法是在催化剂母液中加入氯化镁晶种,在一定温度搅拌一段时间,以一定速率降温至一定温度,在此过程中有大量的白色固体产生,过滤后进行蒸馏回收四氯化钛[16]。另一种方法是先通过蒸馏分离出有机溶剂和四氯化钛,使分离后的剩液中有机溶剂的质量分数为0~20%,然后以一定速率降温,降温过程在 40.1 ℃就有固体析出,然后继续降温至20 ℃恒温搅拌一段时间,在这个过程中产生大量的深黄色固体,静置分离后,用己烷洗涤析出的固体,最后进行蒸馏分离洗涤液中的己烷和四氯化钛,该方法能够在较高温度就析出固体,从而提高固体杂质析出效率,降低了能量消耗,有效提高废液处理效率[17]。

3.5 干馏-固液分离技术

将催化剂母液送入粗分塔,塔顶得粗溶剂,塔釜得第一塔釜物流;粗溶剂进入烃溶剂精馏塔,塔顶得第一回收溶剂,塔釜得第二塔釜物流;第一塔釜物流进入四氯化钛精馏塔,塔顶得四氯化钛产品,塔釜得第三塔釜物流;第二塔釜物流和第三塔釜物流混合,得到含四氯化钛浆液;含四氯化钛浆液进入干馏釜蒸馏,塔顶得第二回收溶剂,塔釜得蒸馏残液;对蒸馏残液进行固液分离,固液分离方法为离心分离或喷雾干燥。该技术对干馏残液中的固体物实现快速分离,大幅度减少了催化剂制备过程的溶剂消耗,同时也从根源上大幅度减少了催化剂生产过程中产生的酸水、酸渣,提高了四氯化钛的回收率[18]。

3.6 醇解-焚烧技术

催化剂母液与至少一种芳烃接触,然后在蒸馏装置中进行蒸馏,塔顶部分分离出含四氯化钛物料,塔釜得到蒸馏残液;蒸馏残液与醇类化合物进行醇解反应,反应过程产生的氯化氢尾气排出后经中和吸收,反应结束得到得到浅黄色的醇解物;将所述醇解物进行过滤分离,得到有机废液和少量固体废渣。有机废液进行焚烧处理,所述固体废渣进行填埋处理。该方法避免了现有蒸馏过程中结垢和阻塞倾向的同时提高了含钛废液中四氯化钛的回收率,减少了处理过程中产生的废水废渣,大幅度降低了废液中氯含量并可以直接进行焚烧处理,具有明显的环保和经济效益[19]。

3.7 减压-水解技术

催化剂母液在90 ℃以下进行减压蒸馏,回收四氯化钛和有机溶剂,并产生回收四氯化钛和有机溶剂后的第一剩余液体;向第一剩余液体中加入水,进行水解反应,得到氯化氢气体和第二剩余混合物,吸收产生的氯化氢气体;第二剩余混合物进行过滤,分离出固体,回收固体中的偏钛酸;过滤得到的滤液进行分液,有机向回收,水相回收。该技术可以最大限度的回收四氯化钛和有机溶剂,且产生的有机杂质含量大幅度减少,减少塔釜结焦的可能性,从而降低了塔釜残液的处理难度和带来的环保问题[20]。

3.8 减压-喷雾水解技术

催化剂母液经过常压蒸馏回收有机溶剂和减压蒸馏回收四氯化钛后,减压塔塔釜残留的液体在100~250 ℃下被雾化,并与蒸汽和空气流反应,以使所述氯化钛化合物转变为二氧化钛粉末,之后被气流输送至操作温度为400~900 ℃的烘箱中,以除去粉末中残留的有机物和盐酸,烘箱中释放的气体通过洗涤器,吸收氯化氢后进入焚化炉焚烧后排入大气。该技术产生的废水很少,并且水解干燥产生的二氧化钛可直接作为商品出售,而不是当做固废处理,具有一定的环保和经济效益[21-22]。

含钛废液回收技术的不断发展,其核心主要是为了提高四氯化钛回收率,减少后续水解工序废液处理量。通过使用薄膜蒸发器、加入卤化试剂将氯化乙氧基钛转化为四氯化钛、在蒸馏过程加入共沸剂、减压蒸馏技术都可以提高四氯化钛回收率。随着环保要求越来越严格,水解产生的废液、废固和废气处理难度较大,并且水解工艺流程较长,处理成本较高。通过将高沸物从蒸馏残液中分离出来可以避免蒸馏残液水解处理工序,例如通过冷冻蒸馏残液可以将高沸物析出,过滤后高沸物固体委外处理,滤液通过蒸馏回收四氯化钛和有机溶剂,或者在蒸馏残液中加入乙醇,将四氯化钛转化为乙氧基钛,然后进行焚烧处理。

4 结论与展望

含钛废液回收技术的研究主要是降低高沸物对精馏的影响,提高四氯化钛回收率。主要措施有在精馏前端对催化剂母液进行低温冷却析出,分离出高沸物;在精馏塔后端对蒸馏残液采用离心分离或者喷雾干燥,实现溶液与高沸物的分离;在精馏过程中加入共沸剂,避免高沸物结焦,提高四氯化钛回收,或者加入卤化试剂,将高沸物转化成四氯化钛,提高四氯化钛回收率;采用特殊精馏设备刮膜蒸发器降低高沸物对精馏的影响,提高四氯化钛回收率。在这些回收技术中,低温结晶析出技术四氯化钛回收率可达98%,纯度可达98.5%,并且在较低的温度可以析出固体,该将在实际工业具有较大的优势。