阻隔包装材料用黏结树脂及多层复合膜研制及其性能表征

黄昌政

(河源市普立隆新材料科技有限公司,广东 河源 517003)

随着科学技术的不断进步和发展,我国的复合塑料工业也得到了飞速的发展,复合塑料的新品层出不穷,其产品在国计民生的各个领域中的应用愈来愈广泛。于是,人们对复合塑料产品提出了愈来愈多的要求。在产品的包装、汽车、管道等多个领域中,人们对产品的性能提出各种要求,如多样化、高功能化、高阻隔性能等[1-2]。

当前,在食品、医药包装、阻氧管等领域,人们对复合塑料制品提出了更高的阻隔性能的要求,对材料的阻隔性研究成为这些行业的中重要研究课题[3-7]。基于成本性,已经实现产业化或具有产业化前景的阻隔材料主要有 PVDF、EVOH、PEN、腈基树脂聚酰胺等。目前的技术中,一般是采用多层共挤工艺技术,把这些阻隔材料和通用塑料(例如聚乙烯, PE、聚丙烯,PP等)进行复合,进而生产出具有良好的阻隔性能的复合塑料制品。但是,阻隔基材与通用塑料属于两种极性不同的材料,两者的亲和性差,难以直接进行复合,或者复合的材料黏结效果差,无法使用效果很难达到产品的应用要求。因此,开发一种黏结树脂,通过化学键合的方式将阻隔基材与通用塑料黏结起来,是当前行业的重要研究课题之一。

1 多层复合膜用黏结树脂

多层膜中所用通用塑料包括 PE、PP、尼龙(PA)、乙烯-乙烯醇共聚物等,在多层膜中起防穿刺、抗腐蚀性等作用,其中PA和乙烯-乙烯醇共聚物通常用于阻止氧气和水分穿过包装食品的多层结构。按照结构的不同,多层复合膜可以分成两大类:对称结构(即 A+B+A)以及不对称结构(即 A+B+C)。目前,我国主要生产对称结构的多层共挤膜,一般是由三层或五层构成。典型的五层对称结构共挤膜,结构表示为A(支撑层)+B(黏结层)+C(阻隔层)+B(黏结层)+A(支撑层)。一般来说,支撑层使用的材料主要是PP或PE,阻隔层使用的材料主要是PA或EVOH或PVDC。若支撑层为PP,则黏结层一般可使用PP型黏结树脂,若支撑层为PE,则黏结层一般可使用PE型黏结树脂。

聚乙烯具有优良的物理机械性能和加工性能,应用十分广泛。聚乙烯黏结树脂(即热熔胶)是通过化学接枝、熔融共混等方式,赋予普通聚乙烯极性官能团,使之具有很强的黏结性能,能与其他材料紧密黏结[8-9]。以聚乙烯黏结树脂为中间黏结层,可以使普通聚乙烯与EVOH、PA、木材以及金属等材料形成紧密黏结,从而制得很多复合材料。但是聚丙烯的柔韧性差,润湿性差,随着时间的推移,小分子和有机分子的作用会影响普通聚乙烯黏结层的黏结效果。

2 多层共挤技术

将三种以上的塑料颗粒分别加入到不同的挤出机中,挤出机塑料分别熔融塑化,然后将熔融塑化后的塑料挤入同一个口模中,接着将塑料进行进一步的加工处理,最后得到多层复合薄膜,这种技术就是多层共挤技术[10]。多层共挤阻隔复合膜的典型生产制造多层共挤吹膜和多层共挤流延[11-12]。

多层共挤出技术将几种性能不同的材料进行熔融塑化共挤,实现材料优势性能互补,从而有效地提高了制品的各项性能。例如制品的阻隔性能、耐酸碱腐蚀、耐候性、抗菌剂等性能得到明显的改善。目前,多层共挤技术在阻隔性包装膜、收缩膜、中空保鲜膜、输液袋等领域应用较为广泛。

由多层膜的结构可知,不同的膜层是通过黏结剂黏结起来的,因此黏结是多层共挤技术中的一项关键技术,黏结树脂则是多层共挤技术的核心。若黏结材料的黏剂强度较差,在多层共挤膜的生产过程中或实际使用过程中容易出现脱层现象,对产品质量产生严重的影响。例如,使用聚丙烯型多层共挤膜包装一些有棱角的商品(如商场中的骨头食品以及PCB线路板等)时,对商品抽真空过程中,其棱角边缘处往往容易出现脱层现象。这是因为,棱角边缘处在抽真空拉伸时,不同的膜层间的拉应力及应变相对过大,严重降低了黏结树脂的黏结强度,甚至造成黏结性丧失而脱落。因此,实际的应用对现有传统的聚丙烯型黏结树脂提出更高的黏结要求。

3 实验部分

3.1 材料和仪器设备

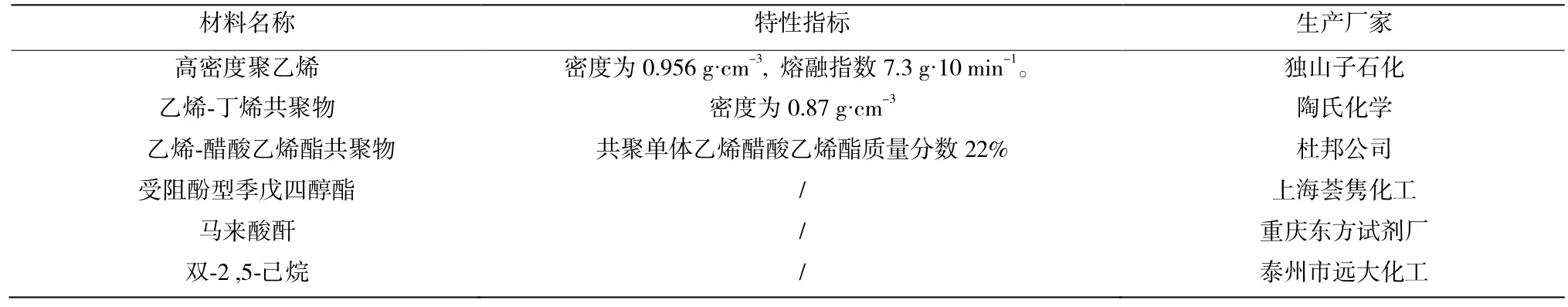

实验用到的主要材料见表1。实验用到主要仪器设备见表2。

表1 实验用到的主要原料

表2 实验用到的主要仪器设备

3.2 黏结树脂的制备工艺[13]

3.2.1 官能化改性高密度聚乙烯的制备

1)称取96份高密度聚乙烯,4份马来酸酐单体(不饱和接枝单体),0.5份重双-2,5-己烷(引发剂)。将上述物料加入到双螺杆中,挤出造粒,充分混合。

2)双螺杆挤出机的温度设置为150~230 ℃,螺杆转速控制为200~350 r·min-1,螺杆长径比L∶D≥40∶1。

3.2.2 黏结树脂的制备

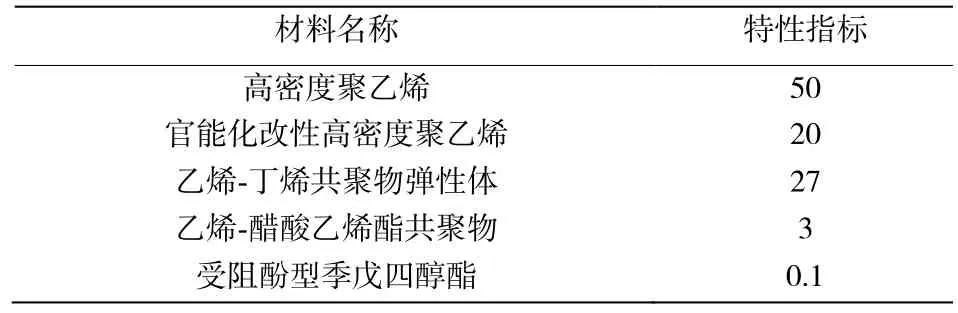

按表3的配方和以下步骤合成黏结树脂。

表3 黏结树脂配方比例

1)按重量份数称取组分原料,加入到高速混炼机中混合,搅拌30~35 min。

2)将混合均匀的物料加入到双螺杆挤出机中挤出。挤出机各温区温度范围均为150~230 ℃,螺杆转速控制为200~350 r·min-1,螺杆长径比L∶D≥40∶1。

3)挤出料条通过循环水冷却机冷却至室温,使用吹风机将料条吹干后,送进入切粒机造粒,即得阻隔基材用黏结树脂。

黏结树脂的制备工艺流程如图1所示。

图1 黏结树脂的制备工艺流程图

3.3 多层复合膜的制备

多层复合膜为五层对称共挤膜,即支撑层+黏结层+阻隔层+黏结层+支撑层,支撑层为 PE,阻隔层为EVOH或PA,黏结层为所制备的黏结树脂。黏结树脂的重量为阻隔结构总重量的10%。聚丙烯层为薄膜级的聚丙烯树脂。采用共挤出流延成膜工艺,成型速度为10 m·min-1, 制得阻隔膜结构。各层的厚度分别是:阻隔层40μm, 黏结层30μm, 聚丙烯层厚度为50μm。

3.4 性能测试

3.4.1 透明度

按照国标 GB/T 2410—2008《透明塑料透光率和雾度的测定》规定的方法测定[14]。

3.4.2 鱼眼

按照国标GB/T 11115—2009《聚乙烯(PE)树脂》规定的方法测定[15]。

3.4.3 剥离强度

按照国标准GB/T 2791—1995《胶黏剂T剥离强度试验方法 挠性材料对挠性材料》规定的方法测定[16]。

3.4.4 应用测试

将制作好的多层共挤膜包装有棱角的商品,观察在抽真空拉伸后棱角边缘处存在的脱层情况。

4 结果与讨论

测试制备得到的多层复合膜的性能,测试结果见表4。

表4 多层复合膜检测结果

从表4中可以看出,所制备的多层复合膜的透明度、鱼眼、剥离强度明显优于市售的黏结剂,将多层共挤膜用于包装有棱角的商品,将商品进行抽真空处理,棱角边缘处没有出现的脱层情况。所制备的聚乙烯型黏结树脂以及复合共挤膜有效地解决了使用聚乙烯型多层共挤膜包装有棱角的商品在抽真空拉伸后棱角边缘处存在的脱层现象,扩大了产品的应用范围,大幅提高了产品质量和生产效益。

5 结 论

本文研制的阻隔包装用聚乙烯型黏结树脂,通过加入官能化改性高密度聚乙烯,采用多层共挤流延工艺技术制得以聚乙烯作为支撑层的聚乙烯型多层共挤膜。测试结果表明,本方法制备的多层共挤阻隔包装用聚乙烯型黏结树脂,其加工性能优良、透明度高、鱼眼缺陷少,特别是黏结性能优异,与阻隔层(EVOH或 PA)、支撑层(PE)黏结强度高且持久稳定,为聚乙烯型多层共挤阻隔包装领域提供了一种很好的黏结材料,解决了使用聚乙烯型多层共挤膜包装有棱角的商品在抽真空拉伸后棱角边缘处存在的脱层问题,为阻隔包装领域在实际应用中提供参考。