工业上常用煤气脱硫技术的相关探讨

田世龙

(山西华阳燃气有限公司 山西 太原 030024)

中国的能源结构特点以煤为主决定了:中国是世界上最大的产煤国和消耗国。煤炭的大量使用,烟气排放造成了严重的环境污染。其中二氧化硫一种无色具有中等强度的刺激性气体[1]是大气污染的罪魁祸首和酸雨产生的主要原因。因其带来的损失也难以用经济估量。随着可持续发展的实施与我国对环境保护工作越来越重视,如何减少硫污染,改善大气环境也将成为我们面临的一个重大难题。

煤炭中少量的硫可以通过煤炭洗选工艺除去,大量的硫会带入后续煤气中。如何能简洁、高效将带入煤气中硫份脱除是以后研究的方向,因此本文重点讨论煤气脱硫技术在工业中应用与优缺点对比。

1 煤气中硫化物的种类

煤气中的杂质组成与其含量大小因其生产的方法区别而略有不同,但其中硫的种类都是无机硫和有机硫:

煤气中硫化物主要是硫化氢(H2S):一种无色、有毒、有臭鸡蛋的刺激气味的气体,能溶于水,与碱或者一些金属氧化物反应,因此工业上常用碱液吸收或者与氧化金属反应来脱除;有机硫主要有二硫化碳、羰基硫(COS)、硫醇(RSH)、硫醚(R-S-R)、噻吩(C4HS)等。

2 煤气中脱除硫化物的目的

煤气中的硫以硫化氢为主,主要会对生产设备造成腐蚀,对产品质量造成影响,对环境造成污染:

①硫化氢在设备、管道中遇水会生成弱酸性物质,再和铁发生化学反应,造成管道和设备腐蚀。

②含硫煤气作为原料气生产合成气能造成催化剂中毒而失活。对煤气中的硫进行回收利用,也可以产生一定的经济效益

③煤气中的硫大部分是硫化氢,硫化氢通过燃烧生成二氧化硫,随烟气排入大气,造成环境污染,严重时形成酸雨。

所以煤气脱硫不仅可以提高煤气质量,对设备、化工催化剂有一定保护作用,同时可以副产硫磺或者硫酸,有效改善环境。

3 煤气脱硫技术的分类

煤气脱硫技术是随煤化工工业发展、科学技术进步,人类对环境保护力度的提高而逐渐发展壮大的。随着近代工业的发展,脱硫技术的发展变化也随之发生了很大变化。现代工业中脱硫的方法多种多样,按照其使用的脱硫剂的状态分为湿法脱硫和干法脱硫两大类。

湿法脱硫按照原理、方法进一步细分又可分为化学吸收法、物理吸收法和物理-化学吸收法三个分支。其中化学吸收法又可以分成中和法和湿式氧化法[2]。

干法脱硫的分类相对比较简单,大体分类主要包含加氢转化法、氧化金属法、吸附解析法、水解转化法等。

4 工业中常见的湿法脱硫

因为湿法脱硫工艺工业应用较早,方式也比较多样,经过多年研究改进,技术也成熟完善。其中湿式氧化法更在工业上应用较多,湿式氧化法是以碱性溶液为吸收剂,并加入载氧体为催化剂,吸收H2S,并将其氧化成单质硫,吸收剂经过再生后循环使用。湿式氧化法不但能脱除原料气中的 H2S,同时还可以副产硫黄,反应速率快,净化度高,因此得到了广泛的应用。目前工业中常见的有改良ADA脱硫、栲胶脱硫法。

4.1 改良ADA 脱硫和栲胶脱硫

20世纪50年代开发成功ADA法即蒽醌法,该法存在反应速率慢,效率低下,易生成副产物的缺点。通过多年来改良,逐步趋于成熟,目前改良ADA脱硫法,具有溶液无毒,对设备腐蚀小,脱硫效力高,应用范围广,适应性强等特点。实际生产中也发现改良 ADA 脱硫方法易发生管线堵塞,同时ADA药品价格昂贵。针对上述问题,20世纪70年代广西化工研究所改进开发了栲胶脱硫法。栲胶由植物的果皮、叶和干的水淬液熬和浓缩等步骤加工而成,价格低廉[3]。

改良 ADA 脱硫和栲胶脱硫二者脱硫原理相似,工艺流程基本相同,脱除H2S的工作原理如下:

①以碱性水溶液(通常的碱源为Na2CO3)作为吸收剂,在其的作用将煤气中的 H2S吸收,H2S从气相进入液相。

②在液相的H2S发生电离,转化为硫氢根离子HS-;HS-与碱源发生反应,脱硫液由贫液变为富液。

③由于催化剂的作用下,HS-被氧化被转化成单质硫:于此同时催化剂由氧化态变为还原态。将脱硫液中通入足量空气,使还原态的催化剂被氧化为氧化态,这样脱硫催化剂得到再生。

④通入的空气形成细密的空气泡,将单质硫的吸附在泡沫表面,并与脱硫液分离,硫泡沫经高温加热,变成硫产品,而分离后的脱硫液循环使用。

但二者都存在一定的不足:

①均需要碳酸钠作为碱源或者活化剂,脱硫废液处理难,存在二次污染。

②能耗高,操作环境恶劣,回收的产品纯度低,经济价值低。

③有腐蚀性,对设备管道材质有一定要求。

4.2 低温甲醇洗

随着煤的直接液化、间接液化,与煤气化制取化湿法脱硫其中物理吸收法也包含多种工艺:水洗法、聚乙二醇二甲醚法、低温甲醇法等。随着煤的直接液化、间接液化,与煤气化制取化工产品的等新工艺的发展,低温甲醇洗净化工艺其优越性让它成为目前最具竞争实力、成熟的气体净化技术,已被广泛被国内外新建化工单位所使用。

低温甲醇洗在由德国林德公司及鲁奇公司在20世纪50年代共同开发。该工艺是一种典型的物理吸收过程,它以低温甲醇为吸收剂对煤气完成净化过程,期间不发生化学反应。利用低温甲醇对硫化氢、二氧化碳等酸性气体溶解性大,对氢气、一氧化碳溶解性小的性质来达到吸收,通过高温、降压又能将吸附的二氧化碳、硫化氢解析出来,到达对其回收利用的目的。

低温甲醇洗与其它溶剂相比有如下优点:

①甲醇的价格低廉,易获得,对设备没有腐蚀性。

②低温甲醇吸收范围广,特别是对硫化氢和二氧化碳吸收选择性高。可以实现同设备不同部位,同条件不同设备工况下的吸收或分离、极大地增加工艺可调性。

③甲醇化学稳定,热稳定性好,与有机硫等杂质反应性低,重复利用性是其他溶剂不可比拟的,而且无“三废”处理要求。

④甲醇吸收能力大、相同生产负荷下循环量少,节省了大量能耗,经济效益增加。

⑤选择性强,净化效率高,脱除后 H2S小于1 mg·m-3(标),CO2小于 20 mL·m-3。

但甲醇溶剂也有如下的缺点:

①在低温条件下操作,对设备管道材质有一定要求。

②为了能回收冷量,换热器相对较多。

③甲醇有毒,易燃,对设备、管线、阀门密封性要求高。

5 工业常见的干法脱硫

干法脱硫是用固体脱硫剂能吸附煤气中的硫化物,该方法工艺设备比较简单,但一般设备占地面积大,脱硫剂更换与再生困难。目前应用广泛的按照脱硫剂性质分为:

①吸附性的:活性炭法。

②加氢转化法的:铁钼、镍钼、钴钼。

③转化吸收的:氧化锌法。

5.1 活性炭法

该方法是德国燃料工业在20世纪20年代提出的。活性炭是带有大孔隙的吸附剂。活性炭脱硫时,在活性炭孔隙间化学作用了下吸附微量的氧,当硫化氢分子与吸附氧作用时,生成硫分子,附着孔隙之间完成脱硫。其反应式如下 H2S +1/2O2=H2O+S。为了加快反应进行,原料气中最好加入一定量氨气,使活性炭表面呈碱性。

但孔隙间硫分子占满后,需要将孔隙间硫分子去除,完成活性碳再生,使其能够循环使用。

活性炭再生方法[4]一般加热氮气或直接使用过热蒸汽通入活性炭中,在190 ℃时变为液态,高于445 ℃时升华为气体,将硫析出通过冷却后,形成固体硫。

活性炭吸附工艺发展已有几十年,因其对操作条件有要求:

①工艺气中含有一定的氧气、氨气以保证满足其反应条件。

②工艺气中水含量适中,用于将硫粘结在活性炭孔隙中,又不能过多,占据孔隙从而影响吸附效果。

③活性炭颗粒过大、过小都不利用操作:颗粒大,硫容小;颗粒小,系统阻力增加。

由于活性炭脱硫存在上述缺陷,使其不能满足现代工业发展需要,得不到大规模的应用。

5.2 加氢转化脱硫

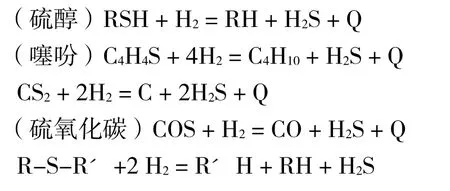

煤气中的硫化氢容易脱除,但有机硫尤其是噻吩必须采用加氢转化脱硫法。在催化剂作用下煤气中的有机硫化与氢气发生反应,转化为易于脱除的H2S,其反应原理如下[5]:

加氢催化剂使用前为氧化态,在氧化态下也具有一定加氢脱硫性,但其活性远远不如硫化态。所以催化剂在投用正常使用前会用硫化氢或者二硫化碳进行预硫化[6]。

目前,国内外加氢转化催化剂由各种组分组合而成,其中以Co-Mo催化剂效果最好,一般使用寿命可达5年以上,有的可高达10年以上。它适用于天然气、油田气、炼厂气及轻油类为原料的大中型化肥厂。Ni-Mo系与Co-Mo系催化剂相似,在合成氨厂较少采用,多数用于石油加工,但比 Co-Mo系有更强的分解有机氮化物和抗重金属沉积的能力,并具有较强的脱砷能力。Fe-Mo催化剂适用于焦炉气为原料的工厂。

原料气中如有少量N2、NH3、CO等杂质时[7],对加氢反应活性都有影响。N2、NH3、H2S 会产生竞争性吸附而使催化剂中毒。NH3能在有机硫氢解反应前就吸附于这些原先应吸附硫化物上,降低氢解速度,催化剂失活程度与氨分压成正比,所以通常规定含量小于 100 mL·m-3(标)[8]。

催化剂失活,主要是在催化剂表面上积碳、半永久性中毒,可通过再生恢复其活性。但再生次数增加后,比表面会减少,同时活性组分钼会逸出、流失,造成催化剂永久性的活性丧失。原料气中如有钒、镍、砷杂质时,会沉淀在催化剂上,阻塞孔道,降低催化剂内表面利用率,也会使催化剂失活。

当催化剂积碳失活后,可以通过燃烧法再生。其方法是在氮气或蒸汽中配入适量的空气,使用压缩机驱动,控制空速为800~1 000 h-1情况下通过催化床层,将积碳燃烧除去。为防止温度急骤上升发生“飞温”事故,一定要控制配入空气量,催化剂床层温度最高不得超过550 ℃,防止有效组分的流失和表面积减少。在实际生产中,通常用蒸汽配入空气的方法,氧含量在 0.5%~1%。因蒸汽热容量大,有利于过程中温度控制, 随后把温度降至可进行硫化时的温度(220 ℃左右),以惰性气体置换系统,并按硫化步骤进行催化剂的硫化。

5.3 氧化锌脱硫

氧化锌脱硫剂是一种转化吸收性固体脱硫剂,其主要的活性组分是氧化锌,有时添加微量的氧化镁、氧化铜、二氧化钼等促进剂以及矾土、水泥、纤维素等粘合剂与发孔剂[9]。从化学角度讲氧化锌属于净化剂。氧化锌脱硫可分为中温氧化锌脱硫和常温氧化锌脱硫两种。工业生产中,由于普通氧化锌脱硫剂在常温下反应速率慢,吸收硫化氢的效果较差,所以一般采用中温氧化锌脱硫,其操作温度一般在 200~400 ℃[10]。氧化锌脱硫速度快,并具有“层层传递性”上层脱硫剂吸附饱和后,饱和区逐步下移直至硫穿透床层。代表催化剂全部失效,需要更换新催化剂。实际生产中为了保障生产连续性,设计时要充分考虑硫容,气体硫含量,空速等因素,多设立2套氧化锌脱硫塔,一用一备或者2台串联使用。

氧化锌脱硫因其脱硫精度高,硫容大、但不具备再生性,相比之下,显得投资成本高,使用时一般与其他工艺相结合使用:

①:当煤气中含硫量低、但要求净化气精度高时,可以单用氧化锌脱硫

②当煤气中存在噻吩时,前系统增加钴钼、铁钼、镍钼加氢转化催化剂,以便提高脱硫效果,延长氧化锌使用寿命

③两次加氢转化中间串联氧化锌使用,用于煤气组分中有机硫复杂的脱硫工艺

④湿法脱硫与氧化锌脱硫串连联使用,用于焦炉煤气脱硫,硫含量不高的脱硫工艺。

6 其他脱硫法

湿式脱硫中的物理-化学吸收法包括烷基醇胺法、环丁砜法。烷基醇胺法通过多年发展又分一乙醇胺、二乙醇胺、三乙醇胺、甲基二乙醇胺等[11]。环丁砜法是将烷基醇胺、水、环丁砜这种物理溶剂配成混合物用于吸附脱硫。

这两种方法多用于同时需要对煤气脱硫、脱二氧化碳工艺,二者均是利用烷基醇胺常温时吸附酸性气体,受热后析出的原理。特点是对硫的吸收效果较好,再生蒸汽消耗高,因此国内新建的化工厂一般不再采用这些脱硫工艺。

7 结束语

湿式法是脱硫工艺研究最多的领域之一,该法是在碱性的溶液中(常用的有Na2CO3溶液、氨水等)加入氧化剂或催化剂以吸收HS,在液相中氧化成单质硫,并分离出去,实现吸收液再生。该工艺的主要特点有脱硫效率高,但硫容小,能耗高,脱硫液循环量大,需要采用很大的装置来实现所吸收硫的分离过程。存在流程长、运行不稳定的缺点。

干法脱硫中加氢转化脱硫、氧化锌脱硫因脱硫精度高,设备占地少,近些年得到了迅速发展,应用广泛。但存在催化剂价格高,前期投资大问题。而活性炭脱硫因其工艺特殊性,在小范围内得以使用,但因其不存在处理固废的特点或许在将来能得到广泛推广使用。

综合分析湿法脱硫胜在原料气处理量大,但精度不足,干法脱硫精度高,但投资成本高。实际生产中需要结合生产工艺要求、投资成本等诸多因素综合考虑采用哪种脱硫方法,或二者相结合,达到脱硫效果,经济效益双赢的目标。随着科学技术的发展,必将随着新的脱硫技术的开发与推广应用,一定能克服现在脱硫技术存在的问题。