残余应力存在时Cl-对304不锈钢管道点蚀行为的影响

王亮添,胡文钰,黄国斌,徐创丽,徐浩

(1.西安交通大学环境科学与工程系,710049,西安;2.广东申菱环境系统股份有限公司,528313,广东佛山)

奥氏体不锈钢凭借优良的力学及耐腐蚀性能,被广泛应用于工业生产中。该材料良好耐蚀性主要归因于其表面形成的致密、稳定钝化膜[1-4]。但是,钝化膜稳定性受到多种因素影响,主要包括晶粒尺寸、表面状态、环境因素(温度、pH、特定离子)和应力状态等[5-9]。在诸多钝化膜腐蚀类型中,应力腐蚀是破坏性和危害性最大的一种腐蚀类型[10],其主要机理为阳极溶解和氢致开裂[11-12]。

诱发应力腐蚀的应力形式包括工作应力、热应力以及材料加工后的残余应力。实际工程中,往往注重前两种应力形式而忽略了残余应力的作用。残余应力是一种外部载荷消失时仍存在于材料中的应力,主要由不均匀塑性变形和相变引起[13]。残余应力对腐蚀行为的影响与表面应力状态有关[14]。残余拉应力可以提高钝化膜缺陷密度[15],加快不锈钢的阳极溶解速率[16],促进点蚀形成。从微观角度看,拉应力可使不锈钢的原子间距加大,提高原子摆脱周围原子束缚的能力,增加不锈钢中空位缺陷的浓度,从而导致点蚀产生[17-18]。拉应力对腐蚀速率的加快作用存在门槛值。Zhang等[19]的研究结果表明当表面残余拉应力大于190 MPa时,316不锈钢材料表面微裂纹会急剧增加。相反地,残余压应力可以降低钝化膜缺陷密度,抑制点蚀萌生[20-22]。Wang等[23]在研究KCl溶液中热轧碳钢的腐蚀行为时,发现表面残余压应力越大,腐蚀速率越快。

实际生产中,换热器作为重要的功能部件,其弯管部位通常由于较大塑性变形而存在较大残余应力,而且在环境中Cl-的共同作用下,弯管的应力腐蚀倾向显著提高,最终造成泄漏事故,造成生命财产损失。鉴于残余应力对不锈钢应力腐蚀行为的研究报道相对较少,相关腐蚀行为及机理研究还不成熟,因此研究残余应力对管线钢的腐蚀开裂行为对实践选材及防腐处理具有十分重要的意义。

本文将选用冷弯加工后的304不锈钢弯管,考察应力状态及Cl-浓度两种关键因素对其腐蚀行为的影响,选取弯管3个不同部位以考察残余应力的差异,Cl-浓度则根据换热器的服役环境采样数据,设置了100、1 000 mg/L两种质量浓度。通过测试弯管不同部位在Cl-溶液中的电化学腐蚀行为,分析总结了应力状态和Cl-浓度对不锈钢点蚀行为的影响规律及对应腐蚀机理。

1 试样制备与试验方法

1.1 试样制备

试验材料为商用冷弯304不锈钢管(外径11.6 mm,厚度0.8 mm),其形状如图1所示,化学成分如表1所示。利用电火花切割在弯曲对称面I、O及直管S处截取尺寸投影面为10 mm×10 mm的带弧度样品,试样利用丙酮、无水乙醇分别超声清洗10 min去除表面油污,然后冷风吹干,样品待测面背面焊接铜导线并以环氧树脂予以密封,供电化学测试使用。

表1 304不锈钢弯管化学成分

1.2 试验方法

为测量弯管试样的残余应力,本文利用图2所示的X射线应力分析装置(AST X-Stress 3000,Stresstech Oy,芬兰)进行测试。X射线源选用Mn靶(Kα,波长2.103 nm),衍射晶面选取(311),入射角依次选择11.14°、13.60°、16.06°、23.04°、27.20°和33.60°,计数时间为1 s,管电压为30 kV,管电流为25 mA。测试方法参照国标GB 7704—2008,采用2θsin2ψ方法

σφ=KM

(1)

(2)

式中:σφ是与主应力(在试样平面内选定)方向夹角为φ的应力;K表示应力常数,与材料种类、选定的衍射面的衍射指数有关,本文取为-289 MPa/(°);M是2θ-γsinγ2ψ直线的斜率;ψ为衍射晶面法线和样品表面法线之间夹角;θψ为有应力时衍射峰的布拉格角。衍射面选定后,通过测量ψ值对应的2θψ并以2θ-sin2ψ作图,即可通过线性拟合可求得斜率M,再代入式(1)算出应力σφ。

本文电化学测试过程中所用试剂均购自国药集团化学试剂有限公司,腐蚀介质为使用NaCl(分析纯)和去离子水配制的Cl-质量浓度为100、1 000 mg/L的溶液。电化学测试在VersaSTAT MC型多通道电化学工作站(AMETEK,美国)上进行。环氧树脂封装样品作为工作电极,利用砂纸400#至2000#逐级打磨待测面,直至露出一定面积的平坦工作电极表面,然后利用硅胶对其进行封边处理,并测量裸露的表面得到工作面积。饱和甘汞电极(简记为SCE)作为参比电极,铂片(尺寸为20 mm×20 mm×0.5 mm)作为对电极。测试时,对电极弧度应尽量与工作电极表面平行,以使电流密度均匀分布,减小测试误差。为减小样品表面已经形成的氧化膜对测试结果产生影响,电化学测试前先将样品在-0.7 V(vs.SCE)电位下极化6 min,而后在开路状态下保持2 000 s,并记录电位随时间变化。交流阻抗谱测试(EIS)在开路电位(OCP)下进行,测试频率为0.1 MHz~10 mHz,激励信号幅值为10 mV,测试结果利用ZSimpWin软件拟合。动电位极化时的电位扫描速率为0.5 mV/s。Mott-Schottky测试时,频率为1 kHz,激励信号为10 mV,电位区间为-1~1 V(vs.SCE)。为确保测试结果的可重复性,每组电化学测试取3个平行试样。

电化学测试结束后,立即对样品进行清洗和干燥处理,而后采用VK-250型激光共聚焦显微镜(Keyence,日本)获取表面点蚀坑形貌图并测量其深度和孔径。

2 试验结果与讨论

2.1 残余应力

图3(a)为不同部位衍射峰角2θ对不同Ψ的变化关系,通过式(1)、(2)的计算得到的应力如图3(b)所示。由图3(b)可知,不同部位的应力值分别为:U弯外侧O处(143.219 73±7.664 28) MPa,U弯内侧I处(-89.272 1±7.690 29) MPa,U弯直段S处(-5.121 08±14.091 64) MPa。由此可见:U弯外侧O处因弯曲发生拉伸变形,存在很高的残余拉应力;U弯内侧I处因弯曲压缩变形,残余压应力较高;直管S处存在较小的压应力,可能是由于管道加工所导致。

2.2 开路电位曲线

图4所示为不锈钢弯管不同部位在100、1 000 mg/L Cl-溶液中的开路电位随时间变化曲线。所有开路电位曲线形状相似,在500 s之前电位随时间陡增,超过约500 s后开路电位趋于稳定。稳定的开路电位表明样品表面已形成钝化膜,起到保护作用。开路电位越负,材料腐蚀倾向越大[24-25]。由图4(a)可知,100 mg/L Cl-溶液中O、I、S处的开路电位分别稳定在-0.124、-0.161、-0.154 V。由此可见,在100 mg/L Cl-溶液中,残余应力会增强不锈钢耐低浓度Cl-的能力,而拉应力作用效果强于压应力。由图4(b)可知,Cl-质量浓度为1 000 mg/L时O、I、S处的开路电位分别稳定在-0.136、-0.200、-0.188 V。由此可见,在残余应力存在的状态下,304不锈钢在提高浓度后的Cl-溶液中耐蚀性均显著降低。

2.3 动电位极化曲线

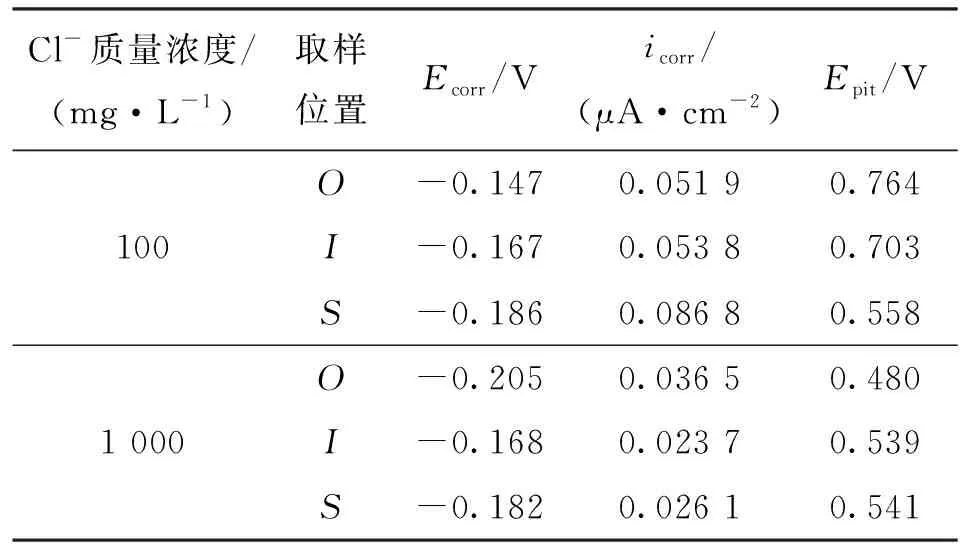

图5(a)、(b)分别为不锈钢弯管不同部位在100和1 000 mg/L Cl-质量浓度下的动电位极化曲线图。由图5(a)、(b)可知,两图中的极化曲线均出现明显钝化区,表明在这两种溶液体系中钝化膜均可自发生成。表2所示为通过拟合得到极化曲线的电化学参数。由表2可知,当Cl-质量浓度为100 mg/L时,O处自腐蚀电位Ecorr最正,腐蚀电流密度icorr最小,表明在该浓度Cl-溶液中,拉应力会提高不锈钢耐腐蚀能力,而I处拟合结果表明压应力作用效果与拉应力相似。当Cl-质量浓度提高到1 000 mg/L时,O处Ecorr最负,icorr最大,而I处Ecorr最正,icorr最小,表明高Cl-浓度下,应力状态差别对腐蚀性能的影响被放大,拉应力会显著降低不锈钢耐Cl-点蚀的能力。图5(c)为两种氯离子浓度下不同位置的点蚀电位统计图,当Cl-质量浓度为100 mg/L时,表现为拉应力的O处点蚀电位Epit最高,S处Epit最低;当Cl-质量浓度为1 000 mg/L时,O处Epit最低,I、S处的Epit差别较小,说明Cl-浓度提高后,钝化膜的稳定性显著下降。

表2 304不锈钢弯管不同部位在100 mg/L和1 000 mg/L Cl-溶液中的极化曲线拟合参数

2.4 电化学阻抗谱

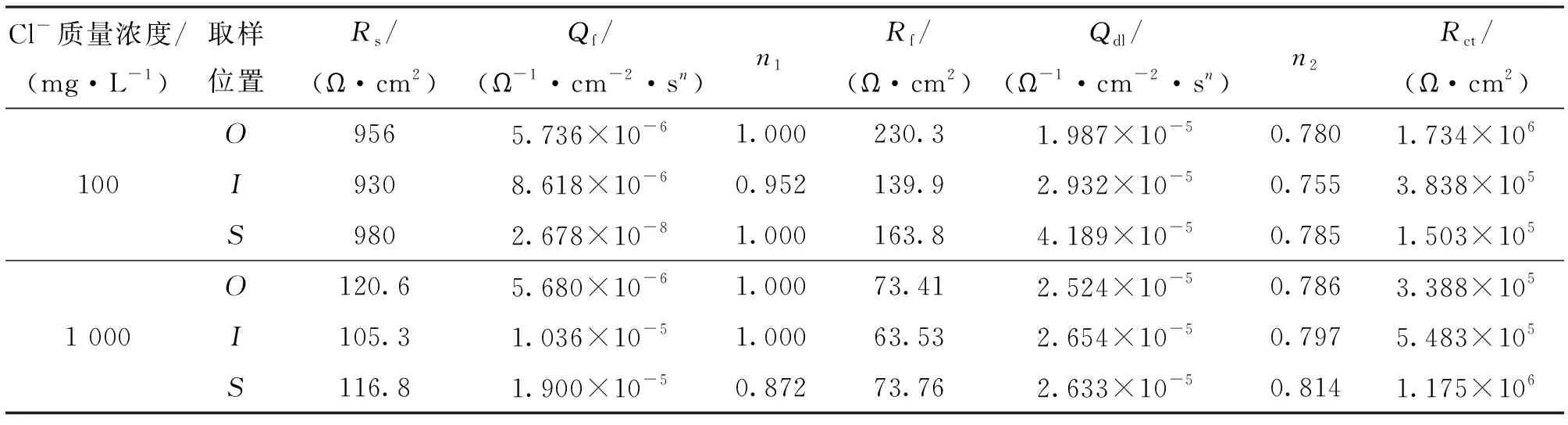

图6所示为不锈钢弯管不同部位在100、1 000 mg/L两种Cl-质量浓度下的电化学阻抗谱测试结果。由Nyquist图6(a)、(b)可知,不同浓度Cl-溶液中测得容抗弧均表现为第一象限不完整圆弧,表明两种溶液中不锈钢表面钝化机理相似,均形成稳定钝化膜,腐蚀过程受电子迁移步骤控制[26-27]。当Cl-质量浓度为100 mg/L时,O、I、S处容抗弧半径依次减小,表明残余应力可提高不锈钢钝化膜发生电化学反应的传递电阻,提高耐腐蚀能力,且拉应力的这一作用强于压应力。当Cl-质量浓度为1 000 mg/L时,O、I、S处容抗弧半径依次增大,表明在此浓度Cl-溶液中,残余应力可以显著降低不锈钢钝化膜耐腐蚀能力,且拉应力作用效果比压应力更显著。此外,由图6(c)所示Bode图可知,相位角从高频到低频先增大后减小,存在一个最大相位角,O、I、S处最大相位角逐渐减小,表面弥散效应增强。当Cl-质量浓度为1 000 mg/L时(图6(d)),O、I、S处最大相位角逐渐增大,且最大相位角所在频率区间较100 mg/L时更宽,表明高浓度Cl-溶液中表面形成的钝化膜更加致密。

图7所示为电化学阻抗谱拟合所用等效电路图。由于电极表面不均匀性会引起弥散效应,以常相位角元件Qf和Qdl来分别代表钝化膜电容和双电层电容,所得拟合参数如表3所示。由表3可知,在100 mg/L Cl-溶液中,O、I、S处钝化膜电阻Rf和电荷转移电阻Rct均呈下降趋势,表明不锈钢钝化膜保护性能下降,电化学反应阻力降低。这是因为较低的弹性应力可促进钝化膜形成,抑制点蚀产生[28-29],此外Zhang等[30]通过施加单向拉应力,发现140 MPa的弹性拉应力下未发生明显点蚀。一般来说,拉应力可以增加原子间距,促进点缺陷(空位、间隙原子等)形成,提高不锈钢晶体能量[31-32],但是拉应力较小时,钝化膜不会破损,而且缺陷会使晶体熵值增大,提高晶体的稳定性[28]。压应力也可以使得钝化膜更加致密[33]。在1 000 mg/L Cl-溶液中,O、I、S处弥散系数n和钝化膜电阻Rf无明显变化,电荷转移电阻Rct逐渐增大,钝化膜耐蚀性逐渐升高。同上,拉应力会促进点缺陷(空位、间隙原子等)形成,甚至产生微裂纹;压应力存在时,不锈钢钝化膜处于高能量状态,局部突起发生层间断裂[17],高浓度Cl-会促进点蚀萌生[34]。

表3 不锈钢弯管不同部位在不同Cl-浓度下交流阻抗谱拟合结果

2.5 表面形貌

图8为不锈钢弯管不同部位在两种浓度Cl-溶液中动电位极化测试后的样品表面形貌。由图8可知,在两种浓度的Cl-溶液中,不锈钢不同位置处的表面均出现不规则分布的点蚀坑。当Cl-质量浓度为100 mg/L时,表现为几乎无应力状态的S处点蚀坑深度相比其他位置大(80.426 μm)。这表明在低Cl-浓度溶液中,Cl-对点蚀萌生及生长的作用较弱,而残余应力促进钝化膜生长,对点蚀的抑制作用较强。当Cl-质量浓度为1 000 mg/L时,点蚀坑的深度明显增加,其中拉应力的O处点蚀坑深度相比其他位置最大(117.956 μm)。这表明在高Cl-质量浓度溶液中,不锈钢点蚀敏感性提高,点蚀坑尺寸、深度扩展速率大幅加快,拉、压应力均对点蚀的萌生和扩展有促进作用,且拉应力的作用效果强于压应力。

2.6 Mott-Schottky测试

不锈钢表面钝化膜具有类n型半导体性质,其空间电容C与外加电位E的关系满足Mott-Schottky方程[35-36],即

(3)

式中:CSC是空间电荷层的电容;ε是钝化膜介电常数,取12;ε是真空介电常数(8.854×10-14F/m);e是电子电荷(1.602×10-19C);ND是施主浓度(或氧空位等缺陷密度);E是外加电势;EFB是平带电势;k是玻尔兹曼常数(1.387×10-23J/K);T是温度[37-38]。

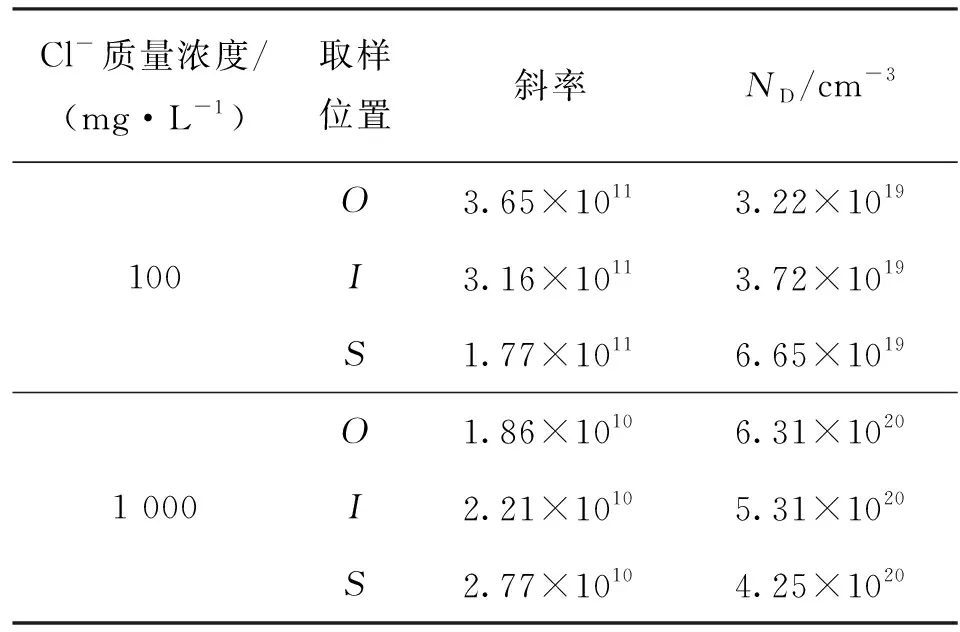

图9所示为不锈钢弯管不同部位分别在100、1 000 mg/L Cl-溶液中测得的Mott-Schottky曲线(记为M-S曲线)。由图9(a)可知,3条曲线在-0.4~0.1 V电位区间内均存在一段斜率为正的直线,表明钝化膜在此区间内呈类n型半导体性质;此外,O、I、S处的M-S曲线斜率依次减小。图9(b)中显示曲线斜率在电位约为-0.3 V处发生突变,所以取-0.2~0.1 V区间直线段进行分析。此时,S位置处直线斜率最大,O位置处直线斜率最低。由式(3)可知,通过计算M-S曲线中直线部分的斜率可以得到施主浓度ND,计算公式如下

(4)

式中:m代表M-S曲线线性区间斜率;ND与M-S曲线的斜率成反比。表4所示为计算得到的2种溶液中不同应力状态下的ND值。由表4可知,在100 mg/L Cl-溶液中,O、I、S处ND逐渐增大,表明钝化膜内载流子浓度逐渐增大,即残余应力可降低钝化膜内载流子浓度且拉应力的作用效果强于压应力。在1 000 mg/L的Cl-溶液中,O、I、S处ND逐渐减小,表明钝化膜内载流子浓度逐渐减小,即残余应力使不锈钢材料耐蚀性降低且拉应力的作用更明显。

表4 根据M-S曲线拟合得到的结果

2.7 腐蚀机理

图10为不锈钢弯管不同应力状态下的腐蚀机理示意图。当Cl-质量浓度为100 mg/L、无应力存在时(如图10(a)所示),点蚀往往较难发生且主要受Cl-浓度影响。当存在较小的拉应力时(如图10(b-100)所示),由于弹性拉应力增加不锈钢原子间距,提高不锈钢整体能量,在不锈钢晶体中产生点缺陷(空位、间隙原子等)甚至微裂纹,而缺陷的产生会导致晶体熵值增加(熵值越大,晶体越稳定)。在弹性范围内,拉应力相对较小时,奥氏体和双相不锈钢产生的点缺陷较少,所引起的晶体不稳定性影响也较微小,由点缺陷引起的晶体熵值增大占据主导地位,使不锈钢晶体更稳定,耐点蚀性能提升[38]。此外,当弹性拉应力相对较小时,拉应力不会导致钝化膜破损,能够对点蚀产生抑制作用,这也与文献[12,28]报道一致;另一方面,当存在较小压应力时(如图10(c-100)所示),可以降低空位扩散系数,且受压使金属原子间距减小,空位缺陷减少[39],不锈钢表面更加致密,提高不锈钢耐点蚀能力。

当Cl-质量浓度提高到1 000 mg/L后,Cl-对钝化膜破坏作用显著提高(如图10(b-1 000)所示)。在拉应力作用下,钝化膜中金属氧化物分布松散,空位缺陷密度大,不锈钢钝化膜致密度下降,抵抗Cl-的侵蚀的能力下降[40-42],使得Cl-与拉应力对钝化膜的协同破坏作用增大,造成基体发生腐蚀;当表面为压应力时(如图10(c-1 000)所示),钝化膜由于局部应力集中可能出现凸起和破裂[43],成为点蚀萌发点。

3 结 论

(1)冷加工后304不锈钢U弯拉伸面残余应力为拉应力,压缩面残余应力为压应力,而未变形的直管部分应力数值较小。

(2)开路电位、极化曲线测试和电化学阻抗谱结果表明,当Cl-质量浓度为100 mg/L时,拉应力会增强不锈钢耐Cl-的能力,压应力会降低不锈钢的耐低浓度Cl-的能力;当Cl-质量浓度为1 000 mg/L时,拉应力下不锈钢耐Cl-能力降低,压应力下不锈钢耐低浓度Cl-能力增强。

(3)Cl-质量浓度为100 mg/L时,几乎无应力处的蚀坑深度最大,为80.426 μm,Cl-对点蚀的促进作用弱于应力的抑制作用;当Cl-质量浓度为1 000 mg/L时,拉应力处的蚀坑尺寸为同浓度下最大,最大深度为117.956 μm,几乎无应力处的蚀坑深度最浅,表明在较高Cl-浓度的溶液中,残余应力会大幅促进Cl-点蚀的发生,且促进作用大于压应力。

(4)Mott-Schottky测试结果表明,在100 mg/L Cl-的溶液中,残余应力的存在可以降低钝化膜的载流子浓度,且拉应力的作用效果强于压应力。在1 000 mg/L的Cl-溶液中,残余应力使合金材料的耐蚀性降低,且拉应力的作用更明显。