基于AMESim 液压转向系统的加载模型仿真与分析*

郑宇鹏,赵 军

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 1637112)

0 引 言

近百年来国内外大型轮式拖拉机、联合收获机、叉式起重机、军工机械等车辆上都运用到了全液压转向系统。 我国机械行业科技工作者在车辆转向系统的创新改进方面取得了巨大的成绩,转向液压系统从助力转向系统逐渐发展到普通全液压转向系统、负荷传感转向系统、全液压流量放大转向系统、优先合流转向系统[1]。 相比目前转向系统而言,全液压转向系统的优点有:操纵灵活、轻便,适用于中大型车辆,驾驶员驾驶方向盘的力矩在10 Nm 左右,降低了驾驶人员的劳动强度。 全液压转向系统的组成元件少,元件尺寸小,结构紧凑,方向盘不直接与转向轮机械连接不受机构位置的限制。 保养简单。 车辆发动机熄火仍能保证车辆转向性能。 目前在国外该系统技术已较为成熟,在国内农业机械、工程机械、重型汽车行业应用广泛,但国内对该系统处于学习阶段,理论尚不成熟[2]。

AMESim 由法国Imageine 公司开发,是机械、电子、液压等多学科系统仿真平台,可创建系统及元件的动态及稳态的仿真模型,具备时域、频域、模态、频谱等齐全的分析工具。 笔者在1204 拖拉机转向系统回油管路设置一先导式比例溢流阀来代替拖拉机转向受阻的效果,利用AMESim 软件对转向系统及关键元件建模仿真,结合拖拉机实际工况观察分析液压油缸、比例溢流阀等元件的工作特性,为液压转向加载试验台的设计提供参考。

1 拖拉机转向阻力矩的计算

1.1 拖拉机基本参数的确定

东方红1204 轮式拖拉机部分参数如表1 所列。

表1 拖拉机参数

1.2 转向阻力矩范围

拖拉机阻力矩大小的计算分为软地面和硬地面两种情况。 拖拉机在硬地面行驶转向时,拖拉机轮胎只需克服地面对轮胎内侧的阻力矩。 拖拉机在田间松软地面转向时,拖拉机自重使土壤变形轮胎下陷,因此拖拉机转向阻力还要考虑转向时轮胎破坏土壤结构的力[3]。

1.2.1 硬地面转向阻力矩计算

硬地面转向阻力矩的计算,无下陷。 据公式:

式中:MR1为摩擦转向阻力矩, N·m;η为转向系统的传动效率;G1为前桥垂直负荷,N;ξ为综合摩擦系数;e为轮胎中心与地面接触点至销与地面交点之间的距离, mm;k为当量半径, mm,k=b/3, 其中b为轮胎宽度。

拖拉机在沥青路面上转向,综合摩擦系数取0.8,将拖拉机参数代入式(1)中,得出拖拉机在硬地面最大转向阻力为MR1=1 763.2 Nm。

1.2.2 软地面转向阻力矩计算

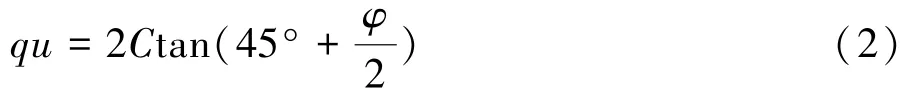

依据莫尔-库仑定理:

式中:qu为土壤的剪切强度;C为土壤的黏结力;φ为土壤的内摩擦角。

车轮转向时施加的破坏土壤结构的力矩MR2计算如下:

式中:MR2为剪切转向阻力矩,N·m;A为轮胎剪切土壤的接触面积;L为轴距。

经计算得MR2=203.4 Nm。

2 关键元件建模仿真

2.1 比例溢流阀建模仿真

溢流阀的工作原理是当系统中压力等于或超过溢流阀预先设定压力时,阀口打开,系统中的油液溢出。 它的作用是保证系统压力恒定,调节系统压力。文中先导式比例阀设置在转向系统回油油路中,对拖拉机转向系统采用电液加载的方式控制比例阀压力大小,以模拟作用在转向油缸的外部载荷。

比例阀主要由先导阀、比例电磁铁、主阀组成。对实际工况进行理想化假设,阀芯力学平衡方程[4]:

式中:∑piAi为先导阀相应面积上的液压力的代数和;Ff为先导阀受到的稳态液动力;m2为先导阀的质量;X2为先导阀芯位移;Bv为先导阀的黏性阻尼系数;Kv为等效弹簧刚度。

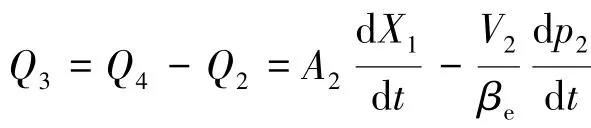

主阀上腔的流量连续性方程:

式中:Q3为流量主阀上腔的流量;Q2为流经固定液阻R1流量;V2为主阀上腔的容积;βe为体积弹性模量。

阀口流量连续性方程:

式中:Q1为流向主阀下腔的流量;V1为主阀下腔的容积;Q为通过主阀阀口的流量。

2.2 液压油缸建模仿真

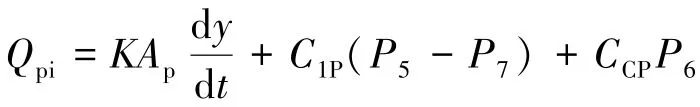

转向油缸输入口与转向器的输出口相连接,流入转向油缸的流量Qpi为:

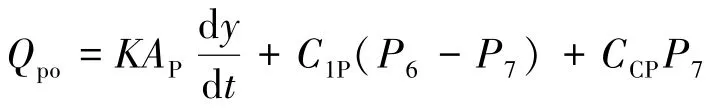

流出转向油缸的流量Qpo为:

式中:Qpo、Qpi为转向油缸内、外泄露系数;K为单位转换系数,K=0.06;Ap转向油缸的活塞有效面积;L/min;dy/dt转向油缸活塞运动速度。

转向油缸力平衡方程:

式中:Fl为作用在转向油缸活塞上的外部载荷,N;Fm为转向油缸内部摩擦力,转向油缸两腔的压力,MPa。

3 液压转向系统加载仿真分析

3.1 液压转向系统加载模型建立

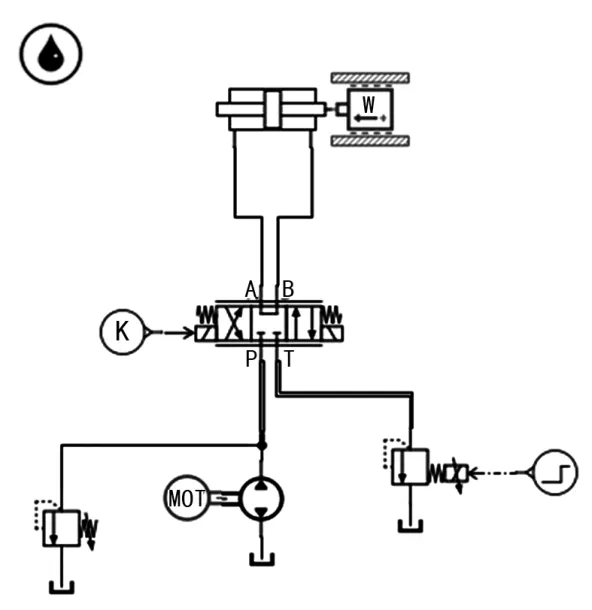

在AMESim 中搭建简化全液压转向系统模型,在转向系统回路管中连接电磁比例溢流阀并且输入阶跃电流信号,模拟转向系统行驶过程中的负载突变[5]。

在sketch 草图模式中托拽各元件,搭建液压转向系统加载模仿真图,如图1 所示。

图1 液压转向系统加载模型仿真图

在submodel 子模型模式下给系统中每个元件定义子模型。 文中采用的液压缸规格为Ф50×Ф25×180,根据经验,车轮从左极限位到右极限位方向盘需转动5 s,根据q=a·v得该系统最大流量4.2 L/min。拖拉机转向受到最大阻力1 966.6 Nm。 根据F=(P1-P2)·A 得出液压推杆推力10.4 kN,则该系统最大压力7.5 MPa。 根据各个元件参数和计算出的系统压力、流量,在Parameter 参数模式下给系统中每个元件设置参数。 在Run 模式对系统运行仿真。 液压泵参数如表2 所列。

表2 液压泵参数

3.2 仿真结果

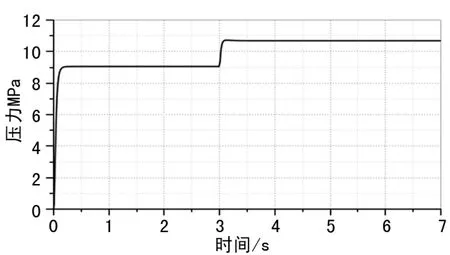

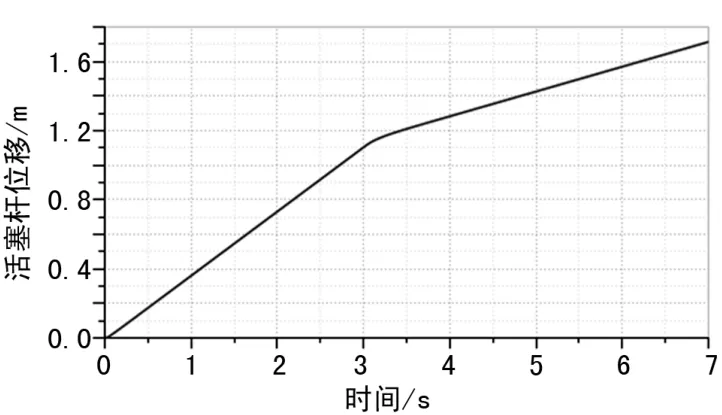

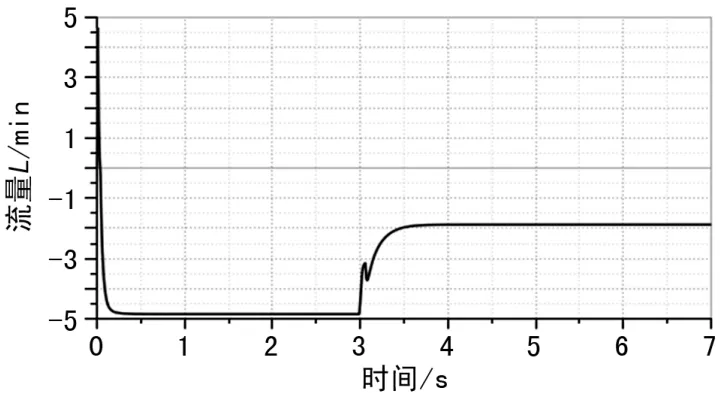

比例溢流阀额定电流为4 000 mA,额定压力13 MPa,3 s 时输入电流为2 000 mA,质量块的静摩擦力恒定为500 N。 在此工况下,观察活塞杆位移、液压缸流量、液压缸压力的响应曲线。

比例溢流阀额定电流为4 000 mA,额定压力13 MPa,3 s 时输入电流为4 000 mA。 质量块的静摩擦力恒定为500 N。 在此工况下,观察活塞杆位移、液压缸流量、液压缸压力的响应曲线。

如图2 ~7 所示,3 s 前定量泵输出油液,比例溢流阀负载压力为额定压力1/4。 液压缸活塞杆随着液压缸腔内压力、流量变化缓慢右移。 3 s 时比例溢流阀压力突变,液压缸腔内压力受内负载影响急剧增加,此时系统回路被压增大,液压缸输出流量减小至流量恒定。

图2 活塞杆位移曲线

图3 液压缸输出流量曲线

图4 液压缸左腔压力曲线

图5 活塞杆位移曲线

图6 液压缸输出流量曲线

图7 液压缸左腔压力曲线

以上仿真结果表明:设计的加载模型基本满足全液压转向系统的性能测试任务;能够根据转向系统不同工况条件下,提供相应方式的测试阻力;实现对车辆转向系统的有效测试。 由于液压系统中各管路与接头间的阻力,液压元件出厂存在压力损失的影响,实际加载负荷与目标加载负荷之间存在差距。

4 结 语

对东方红1204 拖拉机转向系统进行加载设计,该加载模型采用电液加载形式,可施加0~2.55 t 的转向阻力。 并利用AMEsim 验证了该模型的可行性,仿真结果表明该加载模型具备良好响应性和跟随性。在该加载模型的仿真过程中,通过调节比例溢流阀输入电流信号,给定拖拉机转向系统阶跃阻力信号,使得加载阻力变化明显。

此加载模型的建立可应用在转向系统试验台研究设计中,它能够显著缩短拖拉机转向系统测试周期,确保转向系统投入使用前具有稳定性、可靠性、安全性。