超高速涡轮泵排气连接结构数值模拟及其优化*

张明根,张明星,吕 伟,郝小龙,张 恬,闫田田

(1.北京精密机电控制设备研究所 航天伺服驱动与传动技术实验室,北京 100076; 2.江西应用科技学院,江西 南昌 330100;3.火箭军装备部驻北京地区第三军事代表室,北京 100076)

0 引 言

超高速涡轮泵作为某液压系统核心元件,凭借其高能燃气动力源优势,可实现高转速、大功率、小体积的运行目标。 工作原理为:通过燃气发生器装置产生高温高压燃气驱动涡轮,使得轴系产生超高转速,带动离心泵将液压油增压用于液压系统做功。 气源初始温度接近1 200 ℃,经过拉法尔喷管等熵膨胀后,降至700 ℃,经涡轮泵做功后的燃气经排气管排出。排气口与涡轮泵排气管使用外套螺母连接,如果连接处出现结构异常,燃气将无法正常排出,将极大威胁飞行器飞行安全。

对于连接结构的研究,主要针对无扩口连接结构,作为民用飞机管路连接的主要形式[1],张荣霞等[2]对导管的无扩口连接接头,使用有限元仿真方法进行了研究,分析得到了该结构的连接强度机理;李海峰等[3]通过试验的方法对轴扩口锁紧连接工艺进行了研究,得到整体式扩口工装能够保证与扩口轴孔接触稳定的结论。 其他相关研究集中于连接结构中的螺纹强度[4]。 笔者研究的排气连接结构具有工作前密封、一次性工作的特点,属于特种装置,目前暂无相关类似研究。

笔者通过研究排气连接结构特点,针对不同的连接工况进行分析,对相关结构进行简化,以便提高计算的精确性,通过ABAQUS 进行有限元仿真计算,得到应力云图、位移云图,分析出工况A 状态下密封槽局部结构会产生较大变形,容易引起密封失效;使用普通不锈钢时,将连接配合方式改为工况B、C,能够有效避免结构较大变形及密封失效问题;如果更换排气接口材料即使用强度较大合金,则在三种工况下连接结构可靠性均较好。以上研究结论对于产品的设计及改进具有实际工程意义。

1 模型分析

1.1 基本结构

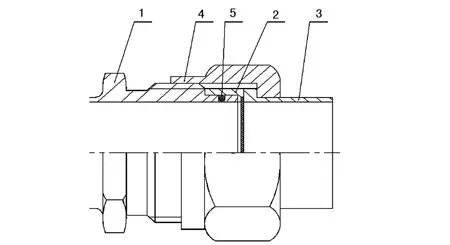

排气接管的基本结构如图1 所示。 膜片组件安装于涡轮泵排气接管嘴,通过外套螺母使其与排气结头连接,如图2 所示。

图1 涡轮泵排气管连接结构

图2 膜片组件及排气嘴尺寸

图2 中膜片尺寸L1与排气接管嘴尺寸L2为配合尺寸,由于实际加工过程中两尺寸均在公差范围内变化,造成两者出现多种不同的接触形式。

1.2 模型分析

为了研究L1、L2不同配合关系对结构应力分布的影响,根据结构特点,分析出几种连接接触形式,且不考虑O 型密封圈影响,如图3 所示,尺寸的变化将引起图中画圈部分接触、刚好接触、不接触三种形式。通过表1 中的工况研究连接形式对结构应力的影响。

图3 模型示意图

表1 分析工况 /mm

2 仿真计算及分析

2.1 模型优化及边界条件

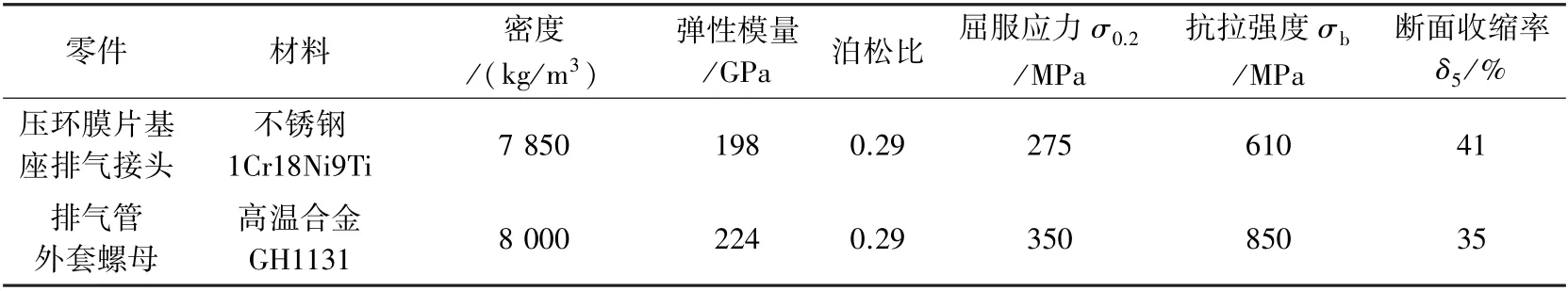

排气管连接结构的材料性能详见表2。

表2 材料常温性能

使用ABAQUS 有限元软件进行接触应力仿真分析。 由于膜片组件中的膜片较薄(小于0.05 mm),建模过程中容易出现网格畸变并影响计算结果,且其本身介于压环和膜片基座之间,不容易成为结构薄弱点,因此采取压环与基座焊接的形式进行简化,如图4 所示。

图4 压环与膜片基座焊接简化示意图

外套螺母和排气接头接触面使用Tie 连接以便施加螺栓预紧力,压环与膜片基座接触面外侧有长度为0.1 的Tie 连接来模拟焊接(如图4 所示)。 其他表面之间均为法向硬接触(允许接触后分离),切向设置为无摩擦。

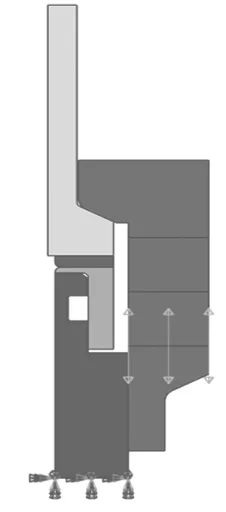

结构的位移边界条件为排气接头下方完全固支,其他自由无约束。 载荷条件设置中使用BoltLoad 模拟螺栓预紧力,预紧力施加内部面如图5 所示。

图5 位移边界条件与载荷条件示意图

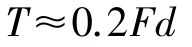

拧紧力矩T与轴向力F的完整表达式比较复杂[5],根据文献提供简化公式:

式中:d为螺纹大径。

已知外套螺母为M36,力矩为160 N·m,计算出轴向力F=22 222 N。

为兼顾分析精度与分析效率,仅对重点关注部分进行了较为细致的网格划分。 整体结构网格划分如图6 所示。

图6 网格划分示意图

2.2 结果与分析

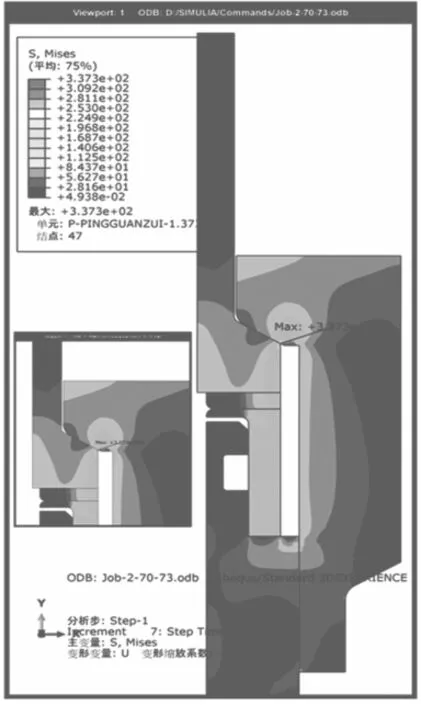

通过对四种工况下的配合进行仿真分析,得到Mises 应力分布云图及位移云图,见图7~12。

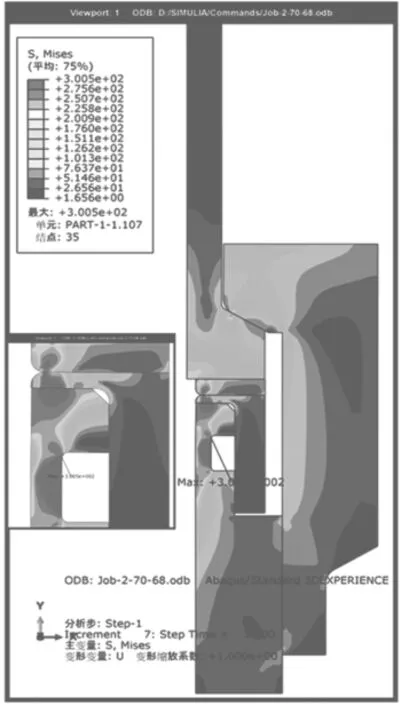

图7 不接触工况A 应力云图

图8 不接触工况A 位 移云图

工况A 为不接触状态,由图9,其接触最大应力为300.4 MPa,位于O 型密封圈槽位置,由图10,变形最大位置均为外套螺母位置,膜片座端部位移为0.026 33 mm,远远小于外套螺母力矩施加之前的0.3 mm,即在螺纹的轴向力作用下,膜片座与排气结头未出现接触,因此应力图中膜片座端部受力远小于其他位置。

图9 接触工况B 应力云图

图10 接触工况B 位 移云图

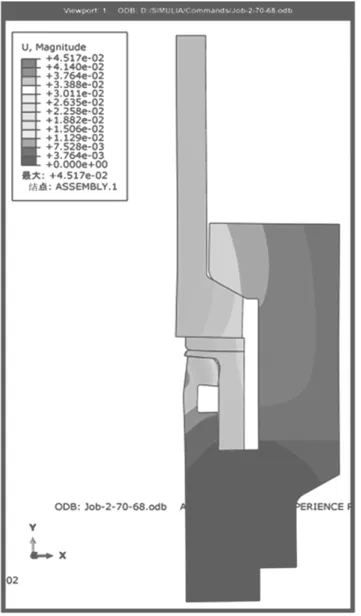

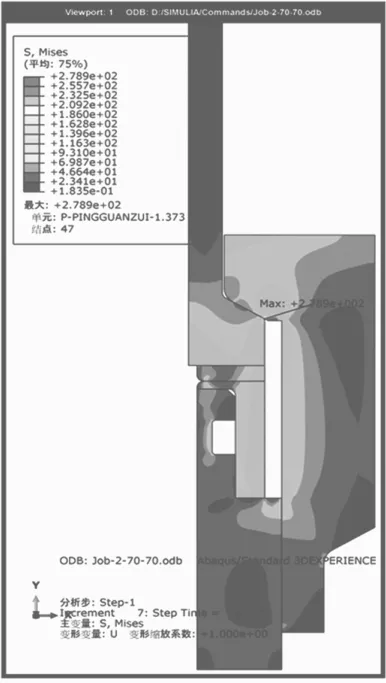

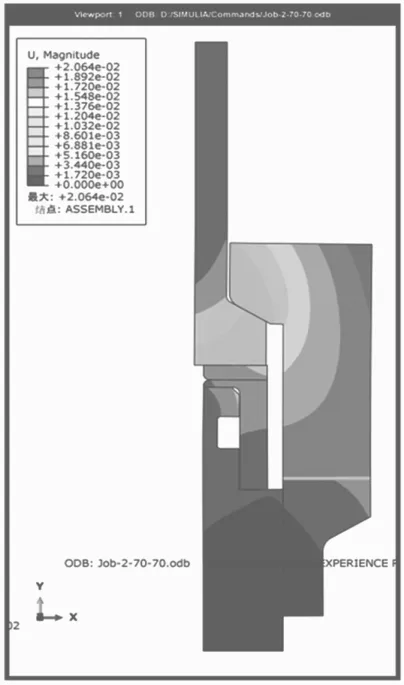

工况B、C 均为接触状态,但是形式不同。 其中工况B 为膜片座端部和尾部均与排气接口接触;工况C 在膜片座端部接触,但是膜片座尾部未接触。两种工况下的最大应力位置均为外套螺母连接处,分别为278.9、337.3 MPa,密封槽位置的应力较小,最大不超过100 MPa。 通过位移云图,工况C 膜片座尾部变形为0.009 264 mm,远小于原间隙0.3 mm,因此在轴向力作用下工况C 状态未出现变化。

图11 接触工况C 应力云图

图12 接触工况C 位 移云图

为了保证密封槽结构,保证O 型密封圈密封效果,应当采用B、C 装配方式。 而实际上,工况B 实现难度是非常巨大的,从工艺性角度考虑,应当在设计中优先考虑C 状态。

3 结 论

重点对涡轮泵排气连接结构强度进行研究,针对不同的工况分别采用有限元仿真方法分析了应力、应变的分布,得出了保证结构强度可靠性的最佳工况。

(1) 排气管安装接口部位的应力分布与膜片的配合尺寸有关,当出现工况A 状态时,外套螺母施加的轴向力将会使得密封槽出现较大应力,产生结构形变进而影响密封效果。

(2) 为提高排气结构连接处的可靠性,可以通过控制排气接口与膜片座配合尺寸,使二者充分接触,形成C 工况效果。

(3) 在最严酷的状态下,排气结口的局部最大应力约为300 MPa,改变排气接口材料(如使用GH4141合金)提高局部强度,即可以实现各种工况下的连接可靠。

(4) 文中研究成果对于排气管连接结构设计具有参考意义,另外给现有连接结构的强度复核提供了借鉴方法。