基于特征线法单孔氧枪的射流特性数值模拟

安 号, 王宏丹, 任兵芝, 韩志伟

(1.重庆科技学院 冶金与材料工程学院,重庆 401331;2.中冶赛迪技术研究中心有限公司,重庆 400013)

1 前 言

氧枪的作用主要是向转炉中吹送氧气,是转炉炼钢的专用设备之一[1]。而氧气在冶炼过程中作为搅拌介质,已在转炉吹炼过程中得到普遍运用。氧气在枪体内由压力能转变为动能,形成氧气射流,其特性决定转炉炼钢过程中氧气射流对熔池的搅拌效果,进而关联炼钢的工艺措施和质量控制,对炼钢过程的冶金性能有着重大影响[2]。为提高氧气利用率和冶金效果,Tago[3]和Odenthal[4]根据等熵理论模拟了在室温和高温条件下,单孔拉瓦尔氧枪的射流特性。刘坤等人[1]对单孔拉瓦尔氧枪内外的射流流场进行了数值模拟,分析了不同滞止压力下射流流场的分布特征并验证了k-ε湍流模型的适用性。王文静等人[5]以O2、N2和CO2射流为例,对4孔氧枪1个喷孔进行了二维射流流场模拟,对比分析了多种气体的射流特性,为进一步优化氧枪参数提供依据。包丽明等人[2]分析了操作压力和环境温度对单孔氧枪射流特性的影响。魏光升等人[6]分析了3种不同集束氧枪末端枪位条件下,射流动压对熔池冲击深度的影响。张国新等人[7]分析了新型双结构氧枪喷头和传统结构氧枪喷头在不同工况下的射流特性与转炉熔池搅拌强度的分布规律。刘福海等人[8]对氧枪结构进行优化,设计了新型曲线拉瓦尔氧枪,研究了其在高温条件下射流马赫数等射流特性。

目前,冶金领域学者对拉瓦尔氧枪的喷头结构、喷孔数量、喉部结构、气源以及不同工况条件下的射流特性等做了大量的学术研究和报道,但是,对于拉瓦尔氧枪的几何结构的相关研究还少见报道。

本文基于特征线法[9]思想,对拉瓦尔氧枪几何结构进行优化设计,并采用Ansys APDL软件,建立二维轴对称模型并对其网格化以生成相关计算区域。采用可压缩理想气体、基于压力耦合算法,在稳态条件下展开对不同操作压力下氧气射流特性的研究,为进一步指导优化氧枪结构在转炉炼钢中的设计和运用提供理论依据[10]。

2 数值模拟模型建立

2.1 模型参数与网格划分

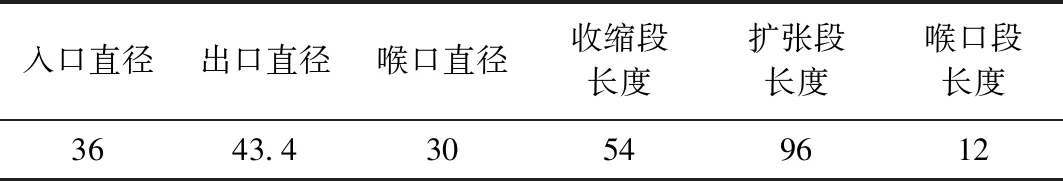

为研究新型结构氧枪的射流特性,本文采用Ansys APDL软件的Plane 55单元进行建模和网格划分,图1为单孔拉瓦尔氧枪的二维轴对称网格几何结构示意图,计算域均采用结构化网格,氧枪具体参数见表1。

图1 模型网格示意图

表1 氧枪结构参数 mm

2.2 基本假设

对于氧枪射流的数值模拟做了以下符合控制方程的假设:①假定氧气为牛顿流体[11];②氧气为理想气体,在求解过程中满足理想气体状态方程;③计算域中的环境温度假定为常温(300 K),出口压力假定为环境压力;④计算域的流体流动符合等熵理论;⑤氧枪内部流体流动无摩擦且壁面绝热;⑥不考虑界面张力和表面张力[12]。

2.3 控制方程

根据计算流体力学,氧气经氧枪喷孔出口后产生的射流遵守基本的物理守恒定律,其中就包括质量守恒、能量守恒、动量守恒等定律[8]。为了更精确地满足以上基本定律,其中控制方程的选用就是对定律的数学描述,本文使用雷诺方法(Navier-Stokes)求解控制方程,其通用表达式如下所示:

连续性方程:

(1)

动量方程:

(2)

湍流动能(k)方程:

(3)

湍流动能耗散率(ε)方程:

(4)

理想气体状态方程:

(5)

式中:ρ为理想气体密度,kg/m3;R为理想气体常数;M为摩尔质量,g/mol;u为速度矢量,m/s;μeff为有效导热系数,W/(m·K);ΔT为气体温度,K;ε为耗散率;C1,C2,σk,σε为计算常数;Gk为因平均速度梯度或耗散率产生的湍动能源项。

2.4 边界条件及物性参数

本文设计的操作压力为1.0 MPa,根据现场冶炼数据波动情况,操作压力在一定范围内波动是允许的,所以本文模拟的具体操作压力设置为0.8,1.0,1.2 MPa;出口压力设置为标准大气压(0.1 MPa);环境温度为常温(300 K)。采用商业软件Ansys Fluent中的标准k-ε湍流模型进行数值模拟,压力、密度和动量采用二阶迎风差分格式,能量采用一阶迎风差分格式,使用Coupled耦合求解法计算。设置入口为压力入口,出口及边界均为压力出口,采用无滑移壁面函数[13],近壁处采用标准壁面函数,具体物性参数见表2。

表2 材料热物性参数

3 结果与讨论

3.1 氧枪结构内部流场分布

在设计操作压力下,锥线氧枪及曲线氧枪二者内部速度分布如图2所示,结果表明,曲线氧枪(见图2(a))在喉管处速度发生阶跃式跳变,即从300 m/s变化到350 m/s。而锥线氧枪(见图2(b))在喉管处速度保持稳定,处于250 m/s。分析其原因为,锥线氧枪的收缩段与喉管部分呈尖角形衔接,其可等效为收缩段与喉口处的横截面积突然扩大,导致在壁面附近形成复杂的波系,即膨胀波。喉管附近流场发生突变,说明射流存在激波或者膨胀波,发生这种现象的原因是喷孔在不满足设计参数的条件下工作。由于曲线拉瓦尔氧枪喉管处的流线比较顺滑,所以气体流速在氧枪内部分布比较均衡,波系形状相同,不存在复杂波系。

图2 不同结构拉瓦尔氧枪内部流场分布

3.2 氧枪结构的速度场分布

图3(a)为锥线氧枪与曲线氧枪在操作压力为1.0 MPa时射流轴线上速度的变化情况。结果表明,在操作压力为1.0 MPa条件下,锥线氧枪与曲线氧枪的射流速度核心段长度分别为0.4 m和0.75 m左右,曲线氧枪的平均速度核心段长度约为锥线氧枪的1.8倍,因此,曲线氧枪可以有效提高射流冲击能力。

图3(b)为锥线氧枪与曲线氧枪在操作压力为1.0 MPa时射流径向速度的变化情况。结果表明,锥线氧枪与曲线氧枪的径向速度衰减趋势一致,均呈直线式下降,并且,曲线氧枪的径向速度曲率更大,速度变化幅度也更大。对于曲线氧枪和锥线氧枪的射流区域分布分别为0.22 m和0.1 m,曲线氧枪的射流区域宽度为锥线氧枪的2.2倍,由此分析,曲线氧枪可有效提高射流与熔池的接触面积,从而改善氧气射流的脱磷与脱碳效果。

图3 不同结构拉瓦尔氧枪的速度场分布

3.3 不同操作压力下氧枪内部速度场的分布特征

图4为锥线氧枪和曲线氧枪在不同操作压力下射流中心线上的速度变化曲线。对于锥线氧枪,在压力为0.8,1.0,1.2 MPa时的核心区长度近似为0.64,0.75,0.82 m;对于曲线氧枪,在压力为0.8,1.0,1.2 MPa时核心区长度近似为0.70,0.76,0.90 m左右,由此分析得知:操作压力对射流的核心区长度的变化较为显著。在同一操作压力条件下,曲线氧枪与锥线氧枪相比,其射流速度明显更大。综上分析表明,改变操作压力既能够提高射流速度,又能够明显改善核心区长度;优化氧枪结构,对核心区长度和射流速度均有所提高,能够提升熔池冲击面积,从而改善冶炼效果。

图4 不同氧枪结构,在不同操作压力下的轴向速度分布曲线

图5为不同氧枪结构在不同操作压力下的径向速度分布,结果显示,锥线氧枪比曲线氧枪的径向速度下降曲率更大,且在出口处径向速度达到最大值,波动范围不大。随着操作压力的升高,径向速度下降曲率增大,相应径向速度也随之升高。在相同操作压力下,曲线氧枪和锥线氧枪相比,径向速度下降曲率明显减小,且射流区域宽度明显增加120 mm左右,从而提高射流与熔池的接触面积。

4 结 论

(1)数值模拟结果表明,在相同工况下,基于特征线法设计的曲线拉瓦尔氧枪喉口处的弧线结构能够有效改善氧枪内部流场稳定性,减少激波或膨胀波等复杂波系的发生,提高了氧气射流的超声速段长度,从而优化氧气射流对熔池的搅拌效果。

图5 不同氧枪结构在不同操作压力下径向速度分布曲线

(2)设计操作压力为1.0 MPa,在保证压力在20%上下波动范围内,分别研究了操作压力为0.8,1.0,1.2 MPa的条件下,锥线氧枪与曲线氧枪的轴向速度的分布特征。结果表明,随着操作压力的升高,曲线氧枪的轴向速度较锥形氧枪均有提高且操作压力对氧气射流的核心区长度有很大影响,相比锥形氧枪,曲线氧枪的射流核心区长度有明显提高,从而有效提升氧气射流对熔池的冲击面积,改善冶炼效果。

(3)随着操作压力的提高,氧气射流的径向速度随之提高,然而射流的径向速度下降曲率会随之增大;在相同操作压力条件下,曲线氧枪与锥线氧枪相比,径向速度的下降曲率变缓,且射流区域宽度提升120 mm左右,能够有效提高氧气射流与熔池的接触面积。