基于仿真模型的垂直热场温度控制技术研究

李瑫,杨勇,孙龙,陈李松,黄志海

中国电子科技集团公司第四十八研究所,湖南 长沙 410111

0 引言

某垂直工艺设备加热系统比较复杂,包括炉体、外管、内管、隔热盘以及上端冷凝等部分,其垂直传热模型边界条件非常复杂,热负载很不均匀,管内温度分布情况尚不清楚,温度分布的可调节因素及其影响规律也不明确。因此如何实现垂直热场的温度精密控制,是该设备研制的关键难点技术之一。本文采用仿真研究的方法,分析反应管内温度分布情况及可调节因素对内部温度场的影响规律,通过对大量仿真数据进行学习,在目标温度附近建立管内恒温区温度分布与炉体温度的线性化模型,并进行测试验证。

1 传热数学模型

此加热系统中,能量由外界通过电流、电压形式输入,通过电热丝发热后形成热源。加热丝与金属外管之间主要通过热辐射和气体对流方式传热,金属外管壁上主要通过热传导方式传热,在上部通过冷却水带走热量,金属管内部则主要通过热辐射和对流方式传热,最终在石英管内形成温度场。下面对三种传热形式的数学模型进行分析。

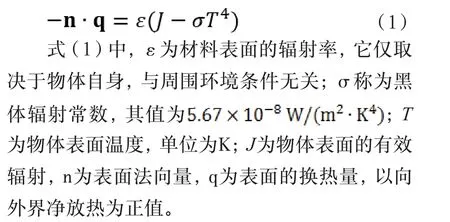

1.1 辐射传热

辐射传热是指物体之间相互辐射和吸收的总效果,主要考虑物体表面因温度而产生的辐射,包括表面对表面的辐射传热。单位时间内离开物体表面单位面积的总辐射能称为有效辐射,它包括自身辐射和投入辐射中被表面反射的部分。对于特定表面,其能量收支差额应等效于有效辐射与投入辐射之差。因此,实际物体表面有效辐射J与表面净辐射换热量q之间的关系如下[1]:

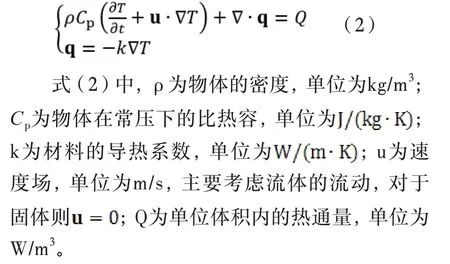

1.2 热传导

对于固体或液体中的热传导,必须满足由能量守恒定律和傅里叶定律所建立的导热微分方程,其在笛卡尔坐标系中的一般形式如下[2]:

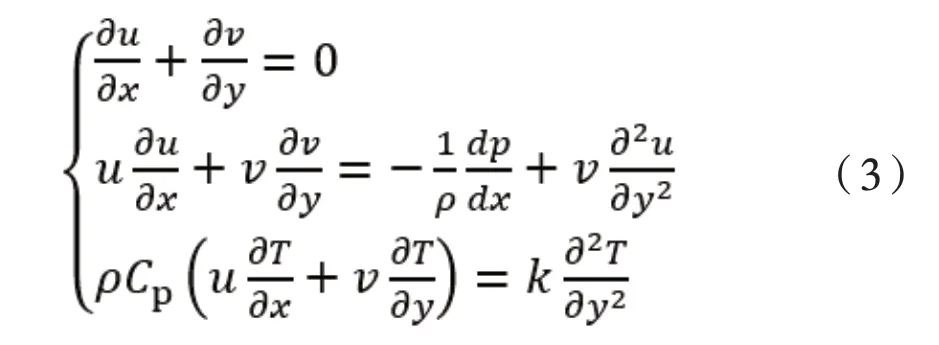

1.3 对流传热

流体流过固体表面时,流体与固体间的热量交换称为对流传热。为简化数学模型,假定流体为不可压缩的牛顿流体,流体物性为常数、无内热源,且忽略粘性耗散产生的耗散热,可以用Navier-Stokes方程来描述上述流体的对流传热。但由于数学上的困难,只有极少数情况才能获得上述方程的分析解,因此需运用数量级分析的方法对方程作实质性的简化,并假定流动为二维、稳态边界层型的对流,其控制方程式[3]为:

式(3)中,ρ为物体的密度,Cp为物体在常压下的比热容,k为材料的导热系数,[u,v]为流体的速度场,p为单位体积内流体的动量。

2 温度仿真分析

本研究采用Comsol软件进行建模仿真。Comsol是基于通用的高级数值方法和模拟物理场问题的模拟平台,是一款真正的任意多物理场直接耦合分析软件,具有方便、易用、高效、专业模拟计算平台的特点,广泛应用于各个领域的科学研究以及工程计算。

2.1 仿真模型建立

仿真的几何模型采用柱面坐标系,结构包括炉体、热源、外管、内管、隔热盘等。炉体由6段加热丝上下对称绕制,并由6个测温热偶分别检测温度;外管采用高强度特种钢材,满足内部11个大气压的强度要求,其下部置于炉体内加热,上部外壁采用循环水冷却;内管自由放置于外管内,用于盛放反应液,其内外连通,因此管壁不承受高压;隔热盘采用石墨材质,多片层叠,依靠自身重力放置于内管内壁的凸台处,用于阻隔管内气体的上下对流传热。为每个结构添加对应的材料,并完善材料的密度、传热系数等相关参数。模型中添加固体传热、流体传热以及表面辐射传热三种物理场进行耦合计算,研究稳态和瞬态下石英内管内部横截面及轴向的温度分布。为与实际控温情况保持一致,模型中6段加热丝采用表面温度热源设定(其中加热丝4和5同属于温区4,设定温度相同),热源温度从室温按斜率增加到设定值后保持稳定。模型设计输入变量包括5个温区的设定温度、管内压力、冷却水流量,研究这些因素对管内温度场的影响。

2.2 仿真及分析

2.2.1 热场的温度分布

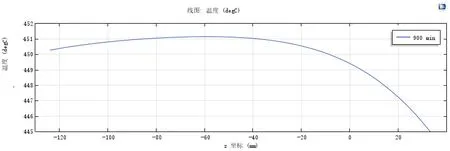

设定炉体各温区按12℃/min的速率升温至500℃,对管内温度分布进行瞬态研究,设置时间步为(0,900,10)min,即计算从0时刻间隔10min到900min的温度分布,并绘制管内从底部沿中轴线往上的温度分布,结果如图1所示。

图1 管内热场温度分布仿真结果

从图1中可以看出,管内轴线上,整体从上到下温度升高;底部隔热盘以下区域与上部冷却区域的温度变化比较平缓,中间段温度变化梯度很大;隔热盘有效降低了底部区域的温度下降梯度。

2.2.2 设定温度对热场的影响

由于金属外管的均热效应,各温区温度变化对管内温度的耦合影响显著增强,使得管内温度的调节更加复杂。通过在研究中添加参数化扫描,分别对各个温区单独研究计算设定温度为(500,20,600)℃范围内的管内温度分布并绘制曲线,可以得到各温区对管内温度分布的影响情况。

根据仿真结果可知:温区4设定温度的变化对恒温区影响最大,温区3设定温度的变化对恒温区上段有较大影响,温区2设定温度的变化对恒温区上端点影响较大,温区1和温区5设定温度的变化对恒温区上端点、下端点有轻微影响。由此可总结出恒温区的调试设定方法:温区1、2尽量设置高,调节温区4使恒温区到目标温度附近,温区3、4决定恒温区最高温度(3高4低);温区5调节下端点。按照上述方法,通过多次仿真,在5个温区设定温度为(610,610,545,475,520)℃时,获得了较好的恒温区温度分布,如图2所示。图中,底部往上前100mm即[-120,-20]mm范围内最大温度偏差为0.68℃,150mm即[-120,30]范围内最大温度偏差为5.76℃。

图2 仿真得到的恒温区温度分布图

2.2.3 其他因素的影响

(1)管内压力的影响。管内压力对稳态温度分布无明显影响;但压力升高可加快管内气体内部传热,使管内上、下部温度分布更均匀。因此瞬态仿真研究中,在加热前期的同一时刻,内管底部的温度随着压力的升高而降低,而上部则随着压力的升高而升高;当温度分布趋于稳定后,压力的变化对温度分布几乎无影响。

(2)冷却效果的影响。冷却水温度及流量均影响外管上部的散热能力,进而影响内部温度分布。通过仿真发现,随着冷却水出口温度的升高,管内温度曲线整体上升,但上升的幅度非常微小,说明冷却水温及流量对管内温度分布影响非常微弱,对于温度的调整控制可以忽略。

3 温度控制设计及验证

3.1 温度控制方法设计

上文通过仿真在设定温度(610,610,545,475,520)时获得了较好的恒温区温度分布,因此本文尝试在此设定温度附近建立设定温度与恒温区温度分布的线性化关系。令:

式中,T为恒温区内0~150mm每隔10mm的温度值,Ts第一项为1,后五项为温区1~5的设定温度,W表示各温区设定值变化对T的影响权重,是16×6的矩阵。

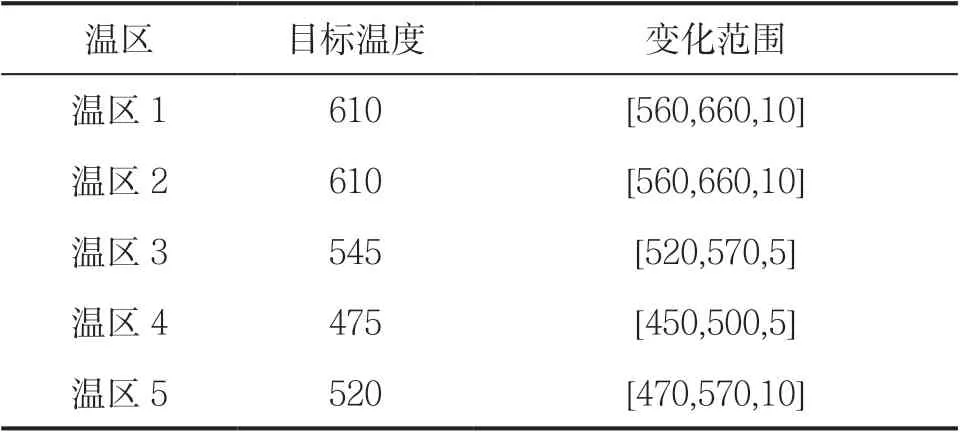

在Comsol仿真模型的研究中,利用参数化扫描分别对每个温区的设定温度按照表1的范围和间隔([a,b,c]表示从a按c的间隔增加到b)进行仿真计算,将仿真数据导出整理,对于恒温区的每个位置点,可得到11组温度与各温区设定温度的对应数据。对于式(5)的每一行,展开后可变为:

表1 各温区参数化扫描温度及范围

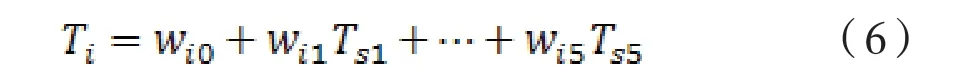

在已知和的情况下求系数,这是一个多元线性回归问题,可根据最小二乘法原理,利用正规方程组[4]计算得到,进而组合得到权重矩阵W。

对式(4)两边同时左乘W的转置矩阵WT,得:

3.2 测试结果

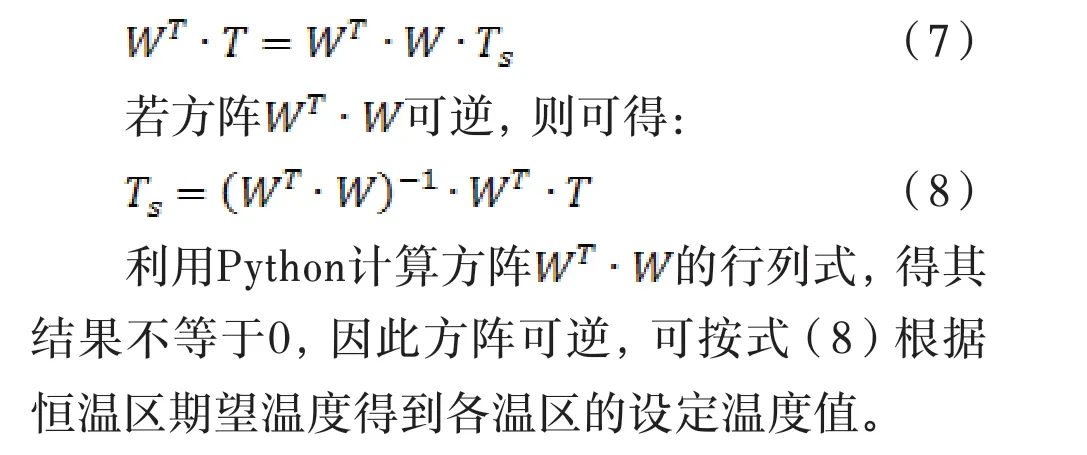

按固定斜率增加各温区的加热温度至设定值后稳定一段时间,再对内管轴线上的温度进行测试,测试条件见表2,测试结果曲线见图3。

表2 恒温区测试参数

图3 实际设备恒温区测试结果

由图3可见,恒温区前100mm温度变化平稳,最大温差为0.72℃;在100mm之上温度加速下降,150mm范围内最大温度偏差约5℃。恒温区的整体温度趋势与仿真结果(图2)保持一致,由此说明仿真结果与实际情况吻合较好。

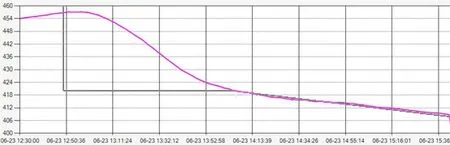

设定恒温区内期望温度升高到460℃,然后快速下降到420℃,再按照0.15℃/min的降温速率下降到408℃。按照上文给出的数学模型计算并设定炉体加热温度,利用管内轴线上的内部测温点(约位于底部往上100mm处)测量恒温区温度,其期望曲线(深灰色)及实际曲线(洋红色)如图4所示。

图4 恒温区内温度跟随曲线

从图4中可以看出,实际恒温区内部温度曲线在斜率降温段跟踪效果良好,通过查看温度数据发现实际温度与期望温度的最大偏差为0.43℃,斜率温度跟踪精度满足实际工艺使用的要求。

4 结语

通过仿真研究可知,该垂直热场管内温度分布整体底部高上部低,两端温度变化相对平缓,中间段温度梯度很大;各温区的炉体温度是管内温度分布的主要影响因素,其中温区3和4对恒温区影响最大,而管内压力以及冷凝效果对温度分布影响很小;该垂直热场恒温区的调试方法为:温区1、2尽量设置高,调节温区4使恒温区到目标温度附近,温区3、4决定恒温区最高温度(温区3尽量高温区4尽量低),利用温区5调节下端点的温度;在恒温区附近通过对仿真数据进行学习,几乎一定可以得到的线性化控制模型;实测恒温区曲线与仿真结果一致,说明仿真模型与实际情况吻合良好;利用线性化模型控制恒温区温度的斜率跟踪精度≤0.43℃,满足工艺使用要求,说明该方法准确有效。